Складское и передвижное оборудование

Краны-штабелеры.При значительных грузооборотах применяют склады смногоярусными стеллажами, в ячейки которых устанавливают ящика или поддоны с грузами. Для более полного использования площади склада проходы между стеллажами делают узкими, что затрудняет механизацию погрузочно-разгрузочных работ, в частности, использование погрузчиков. В этом случае наиболее удобными подъемно-транспортными машинами являются краны-штабелеры напольного или подвесного типа.

а)

а)

|  б)

б)

|

Рисунок 2.10 – Кран-штабелер подвесного типа: а – общий вид крана-штабелера; б – подъемная каретка

На рисунке 2.10, а показан мостовой кран-штабелер, состоящий из моста1, по которому передвигается тележка 2 с поворотной платформой3, к которой жестко прикреплена вертикальная поворотная колонна 4. Колонна выполнена с направляющими, по которым с помощью канатного или цепного механизма подъема перемещается каретка 5 с вилочным грузовым захватом 6. Грузоподъемность крана-штабелера достигает 12,5т, а высота подъема – 12…13 метра.

Погрузчики. Для внутрицехового и межцехового транспортирования различных грузов широко применяют погрузчики, служащие для выполнения операций захвата, вертикального и горизонтального перемещения груза и укладки его в штабель или на транспортную машину. Наиболее распространены погрузчики на специальных шасси – автопогрузчики и электропогрузчики.

Автопогрузчики (рисунок 2.11, а) имеют привод от двигателя внутреннего сгорания и пневматические шины. Их трансмиссия выполнена на базе узлов автомобилей. Автопогрузчики предназначены для работы на открытых площадках.

Электропогрузчики (рисунок 2.11, б) имеют механизм передвижения от электродвигателя с питанием от аккумуляторной батареи. Они не отравляют воздухвыхлопными газами и применяются при работе в закрытых помещениях и цехах.

а)

а)

|  б)

б)

|

Рисунок 2.11 – Погрузчики:а – автопогрузчик; б – электропогрузчик

Электро- и автопогрузчики снабжены однотипным рабочим оборудованием – грузоподъемником с набором сменных грузозахватных органов в качестве которых используют вилы, челюстные захваты, ковши и др. Грузоподъемник имеет раму, по которой перемещается каретка с грузозахватным органом. Вилы или захваты могут иметь поворот вокруг горизонтальной оси на 90…360°, что позволяет при укладке груза в штабель повернуть его в требуемое положение. Привод грузовой каретки осуществляется обычно от гидроцилиндров. Грузоподъемность авто- и электропогрузчиков составляет 0,63…45 т; максимальная высота подъема – 4,5 м.

Лекция № 3 (2 часа)

Грузозахватные органы

План лекции

3.1Крюки и крюковые подвески.

3.2 Стропы и клещевые захваты.

3.3 Грейферы.

В ГПМ помимо деталей общего назначения (гибкие и жесткие передачи, валы и оси, подшипники, муфты и т.п.) применяются специальные детали и узлы:

- грузозахватные органы: крюки, петли, стропы, захваты;

- гибкие грузовые органы: канаты, цепи;

- устройства для навивания гибких органов: блоки, барабаны;

- тормозные и стопорные устройства: тормоза, остановы;

-ходовое оборудование: рельсоколесное, пневмоколесное, гусеничное.

Крюки и крюковые подвески

Крюки.Основным и наиболее универсальным грузозахватным приспособлением являются однорогие или двурогие литые и пластинчатыекрюки(рисунок 3.1). К ним при помощи стропов, захватов и клещей можно подвешивать различные грузы – объемные и плоские.

Крюки однорогие общего назначения (рисунок 3.1, а) изготавливают с коротким или удлиненным цевьем (хвостовиком). Конфигурация однорогих крюков выполняется по ГОСТ 6627-74, двурогих – по ГОСТ 6628-73. Технические условия на изготовление крюков устанавливают материал крюков: сталь 20 или сталь 20Г; технологию изготовления – ковка или штамповка. Применение высокоуглеродистой стали и чугуна недопустимо из-за опасности внезапного излома крюка вследствие хрупкой структуры металла.

а)

а)

|  б)

б)

|

в)

в)

|

Рисунок 3.1 – Крюки: а – однорогий; б – двурогий литой; в – двурогий

пластинчатый

Пластинчатые крюки(рисунок 3.1, в) выполняются по ГОСТ 6619-75 и состоят из отдельных пластин (элементов), которые предварительно вырезаются из листовой стали. Соединяются пластины при помощи заклепок. Для равномерного распределения загрузки элементов в самом зеве грузового крюка дополнительно закрепляют вкладыши, изготовленные из мягкой стали. В итоге такие изделия становятся более надежными, нежели кованые, т.к. все содержащиеся в изделии пластины не могут одновременно выйти из строя. При этом производство пластинчатых крюков достаточно простое, чем и обусловлена их относительно невысокая цена.

Каждым из названных ГОСТов определены номера заготовок крюков и их грузоподъемность для режимов 1М…6М (таблица 1.2). Геометрические размеры крюков должны соответствоватьнормативам для установленной грузоподъемности при определенном режиме работы.

На каждом крюке имеется клеймо завода-изготовителя с указанием грузоподъемности и характеристики материала. Параметры всех крюков стандартизированы и их подбирают по номинальной грузоподъемности с учетом режима работы и вида привода. Применять крюки, не имеющие клейма и паспорта, не разрешается.

При выборе стандартизованного крюка по грузоподъемности и режиму работы не требуется проверки прочности расчетом. В эксплуатации крюки должны проверяться нагрузкой, на 25 % превышающей номинальную грузоподъемность.

Крюковые подвески.Крюки монтируют в подвижных обоймах полиспаста, вместе с которым они представляют крюковую подвеску. Различают крюковые подвески двух основных типов: нормальнуюи укороченную. В нормальной подвеске используют крюки с нормальным хвостовиком, а в укороченной – с удлиненным хвостовиком. На рисунке 3.2 показаны условные изображения нормальной (а) и укороченной (б) крюковой подвески, а также их промышленные изображения (соответственно в и г).

|

|

Рисунок 3.2 – Крюковые подвески с нормальным хвостовиком крюка (а, в) и удлиненным хвостовиком крюка (б, г)

Нормальная крюковая подвеска (рисунок 3.3) состоит из крюка 1, траверсы 2, удерживаемой от проворачивания при помощистопорных пластин 3. Упорный подшипник 4 обеспечивает свободное вращение крюка вокруг вертикальной оси. Специальная гайка5 служит для крепления крюка на траверсе и стопорится от самоовинчивания при помощи винта 6. На оси 7 и радиальных подшипниках 8 размещен блок 9. Винтами 10 соединяются половинки обоймы 12. Щеки 11 воспринимают и передают нагрузку от траверсы 2 к оси блока 7.Для исключения самопроизвольного отцепления груза на крюки устанавливают специальные предохранительные замки (рисунок 3.2, в, г).

Рисунок 3.3 – Схеманормальной крюковой подвески

Поскольку крюки и крюковые подвески стандартизированы, то нет необходимости проверять их на прочность.

Проверочный расчет крюка.При подъеме груза, не соответствующегостандартной грузоподъемности, необходимо выполнить расчет на прочность для наиболее опасных сечений крюка и крюковой подвески.

Внутренний диаметр нарезной части конца хвостовика (рисунок 3.4) определяется из условия прочности на растяжение

| (3.1) |

где Q – номинальная грузоподъемность крана, Н; [σp] = (40…50) МПа – пониженное допускаемое напряжение на растяжение.

Значение d1согласуется со стандартным значением диаметров метрической резьбы по ГОСТ 24705-2004. Тамже определяются остальные параметры резьбы (желательно со средним шагом).

|

Рисунок 3.4 – Расчетная схема

Число витков резьбы в гайке определяется исходя из допускаемого удельного давления в резьбе.

Условие прочностирезьбы на смятие

| (3.2) |

где [p] = 15…25 МПа – допускаемое удельное давление в резьбе; d – наружный диаметр резьбы.

Высота гайки Н = zp, где р – шаг резьбы, мм.

Изогнутая часть крюка находится в сложном напряженном состоянии, поэтомурассчитывается на совместное действие растяжения и изгиба.

По своей форме грузоподъемные крюки относятся к криволинейным стержням большой кривизны, поэтому рассчитывать напряжения нужно с учетом кривизны – в горизонтальном и вертикальном сечении [1].

Во время эксплуатации надо следить за надежностью крепления крюка в обойме и его состояние. Крюки, имеющие отгиб рога, поверхностные трещины или большой износ, следует заменять новыми.

Стропы и клещевые захваты

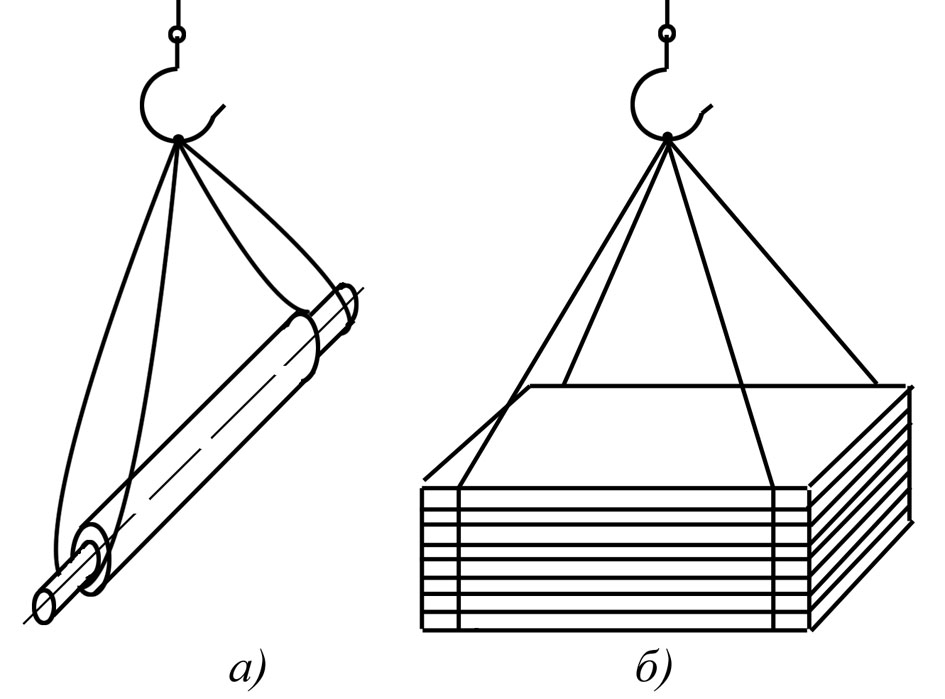

Для подъема индивидуальных штучных грузов, их обвязывают чалочными канатами или захватывают крюковыми или петлевымистропами (рисунок 3.5).

Стропы подразделяются по материалу изготовления: из стального каната; из цепей; из пенькового каната, текстильные и искусственного каната.

По конструкции: универсальные; одноветвевые; многоветвевые; бронированные.

Рисунок 3.5 – Захват цилиндрических (а) и плоских (б) грузов при помощи петлевых строп.

На рисунке 3.6 показаны образцы канатных, текстильных и цепных строп.

а)

а)

|  б)

б)

|

в)

в)

|

Рисунок 3.6 – Образцы канатных (а), текстильные (б) и цепных(в) строп

Для автоматического захватывания штучных грузов и для автоматического освобождения их, по окончании операции подъема, применяют различные захваты, в том числе – клещевые (рисунок 3.7, а) и эксцентриковые (рисунок 3.7,б).

а)

а)

|  б)

б)

|

Рисунок 3.7 – Клещевой (а) и эксцентриковый (б) захват

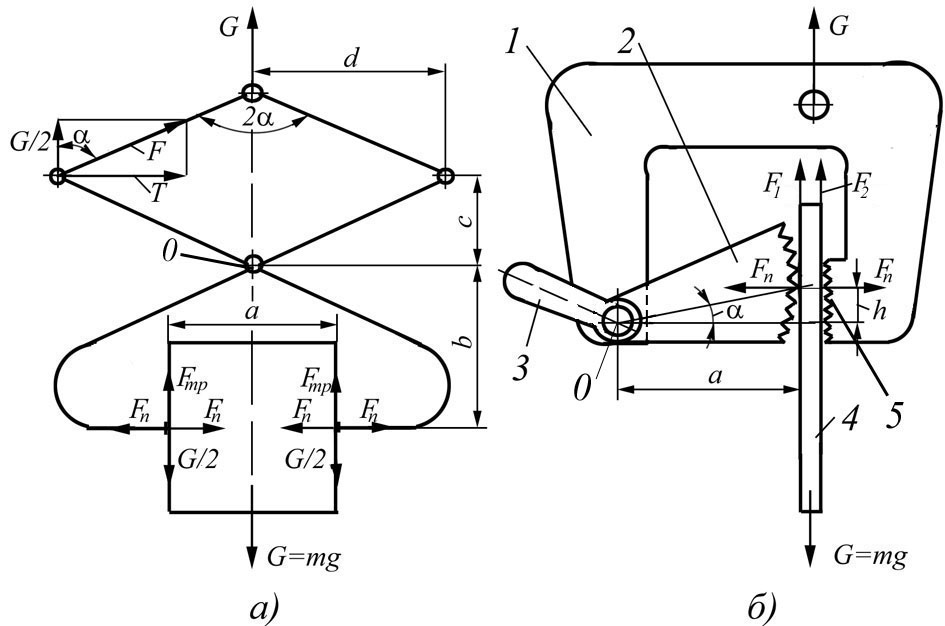

Рисунок 3.8 – Расчетная схема клещевого (а) и эксцентрикового (б) захвата

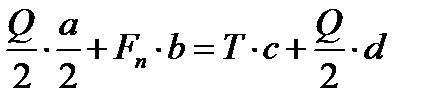

Расчет клещевого захвата (рисунок 3.8, а) сводится к определению размеров рычагов, при которых сила трения, возникающая между клещами и грузом, удерживала бы груз, т. е.

. .

| (3.3) |

гдеk= 1,25...1,6 – коэффициент запаса.

В свою очередь сила трения возникает за счет нормального усилия Fn

, ,

| (3.4) |

гдеf – коэффициент трения между грузом и клещами (таблица 1).

Таблица 3.1 – Значения коэффициента трения

| Материал соприкасающихся поверхностей | Для гладких поверхностей | Для рифленых поверхностей |

| Сталь по стали | 0,12…0,15 | 0.5…0,6 |

| Сталь по камню | 0,25…0,25 | 0,7…0.8 |

| Сталь по дереву | 0,30…0,35 | – |

Отсюда

. .

| (3.5) |

Следовательно, усилие сжатия

. .

| (3.6) |

Так как рычаги находятся в равновесии, то Σ М0 = 0. Тогда

, ,

| (3.7) |

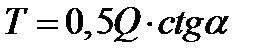

где усилие Т, действующее на левом шарнире, находим по выражению

, ,

| (3.8) |

где α – угол раствора верхних рычагов.

Подставляя выражения (3.6) и (3.8) в уравнение (3.7), получим

. .

| (3.9) |

Это уравнение справедливо при выбранных для данной конструкции захвата значениях размеров a, b, c иd, при установленном угле α и заданном значении коэффициента тренияfмежду грузом и упором клещей.

Эксцентриковый захват (рисунок 3.8, б) подвешивают к крюку крана и применяют для транспортирования тонколистовых грузов в вертикальном положении.

Захват состоит из корпуса 1, эксцентрика 2 и рукоятки 3. Подвешенный груз (лист) 4 удерживается за счет силы трения, развивающейся на рифленой поверхности эксцентрика 2 и упора 5.

Для заклинивания груза необходимо, чтобы эксцентрик располагался под углом α, начальное значение которого составляет около10º. По мере вертикального смещения листа этот угол уменьшается.

Так как система находится в равновесии, то то ΣМ0 = 0. Следовательно

. .

| (3.10) |

гдеh = a·tgα – эксцентриситет.

Отсюда

. .

| (3.11) |

Так как сила трения F1 = Fnf1 , где f1 – коэффициент трения груза о поверхность эксцентрика, то

. .

| (3.12) |

Отсюда условие отсутствия сдвига груза

. .

| (3.13) |

Так как коэффициент трения можно выразить как

. .

| (3.14) |

где ρ1 – угол трения эксцентрика о лист, то

. .

| (3.15) |

Это условие захватывания груза эксцентриком.

Условие удержания груза эксцентриком имеет вид

. .

| (3.16) |

Так как F1 = Fnf1иF2 = Fnf2, то

. .

| (3.17) |

Таким образом, надежность эксцентрикового захвата зависит, в первую очередь, от фрикционного взаимодействия транспортируемого груза и рабочих поверхностей захвата. Стабильности этих параметров следует уделить особое внимание в процессе эксплуатации грузоподъемного механизма.

Грейферы

Грейфером называют полуавтоматическое грузозахватноеустройство длясыпучих и мелкокусковых грузов. Он представляет собой симметрично ракрывающийся ковш, состоящий из двух или нескольких челюстей (рисунок 3.9).

а)

а)

|  б)

б)

|

Рисунок 3.9 – Грейферы для сыпучих материалов со штоковым (а) и четырехканатным (б) управлением

Открывание и закрывание грейфера осуществляется под действием собственного веса челюстей при подвеске на канатах или принудительно. Наиболее распространенная конструкция управления грейфером – двухканатная (рисунок 3.10, а). Ковш такогогрейфера состоит из секторообразных челюстей 1, соединенных между собойшарнирно траверсой 2.

Смыкаемые кромки секторов образуют режущий контур челюстей.Несмыкаемые кромки челюстей шарнирно с помощью тяг 3 соединены сверхней траверсой 4. Канаты управления челюстями закреплены на траверсах.

Рисунок 3.10 – Грейфер двухканатный двухчелюстной: а – схема загрузки ковша; б – грейфер для сыпучих грузов; в – для кусковых грузов

Канат 6предназначен длязакрывания ковша (захватывания материала) и он прикреплен к траверсе 2 по полиспастной схеме 5. Канат 7предназначен для открывания (разгрузки) ковша и он закреплен на траверсе 4.

Силами, открывающими и закрывающими ковш,служит собственный вес G челюстей ковша. При ослабленном канате 7 инатянутом канате 6 вес челюстей создает момент относительно шарнира А,который поворачивает челюсти на закрывание и захватываниесыпучего материала. Дальше происходит подъем и перемещение груза.При ослаблении каната 6 и натяжении каната 7 вес челюстей создает момент относительно шарнира Б, который поворачивает челюсти на открывание и разгрузку ковша. Моменты закрывания и открывания челюстей определяются по выражениям:

|

|

Кран с двухканатным грейфером должен оборудоваться двухбарабанной лебедкой с раздельным управлением барабанами. Это значительно усложняет конструкцию грузоподъемной лебедки и её управление.

Достоинством одноканатного грейфера является возможность установки его на любой грузоподъемный кран с обычной лебедкой. В одноканатном грейфере (рисунок 3.11) открывание и закрывание ковша достигается наличием устройства, которое автоматически переключает действие подъемного каната с нижней траверсы на верхнюю и наоборот.

Рисунок 3.11 –Схема работы одноканатного грейфера: а – разгрузка;

б – начало копания; в – подъем груженого ковша)

Когда открытый ковш (рисунок 3.11, а) ложится на грунт, подъемный канат под действием веса утяжелителя 2 защелкивается специальным устройством 4на нижней траверсе (рисунок 3.11,б) . При натяжении подъемного каната происходит закрываниековша и его подъем (рисунок 3.11,в). При достижении определенной высоты элемент ковша касается специального упора на кране, который переключает действие подъемного каната с нижней траверсы на верхнюю, и ковш открывается.

Одноканатный грейфер обладает также некоторыми недостатками: ненадежностью автоматического переключения действия подъемного каната на элементы ковша; предрасположенностью к вращению ковша при его подъеме под действием упругих сил в канате или других внешних сил (ветра, сил инерции, трения о грунт в момент отрыва ковша).

Лекция № 4 (2 часа)

Стальные проволочные канаты

План лекции

4.1. Общие сведения.

4.2.Классификация стальных канатов.

4.3. Подбор стальных канатов.

4.4. Крепление свободных концов каната.

4.5. Браковка стальных канатов.

Общие сведения

Канаты относятся к гибким грузоподъемным органам. В подъемно-транспортных машинах применяют канаты стальные, пеньковые, хлопчатобумажные и из синтетических материалов. Пеньковые и хлопчатобумажные канаты используют для обвязки тарных и штучных грузов, стальные – для подвешивания груза в механизмах подъема грузоподъемных машин, в тяговых элементах конвейеров, в тяговых лебедках, а также в несущих и тяговых элементах кабельных и мостовых кранов.

Для грузоподъемных машин (ГПМ) применяют стальные канаты, относящиеся к группе подъемных. Канаты из синтетических материалов (нейлона, орлона, стекловолокна) пока не получили большого распространения. Они влагостойки, прочны и долговечны, однако изменение температуры среды существенно сказываетсяна их работоспособности. Достоинствами пеньковых канатовявляются большая гибкость, малая масса и легкость вязки. Они должнысоответствовать требованиям ГОСТ 483-75 «Канаты пеньковые».По структуре (строению) пеньковые канаты делят на тросовые, ко-торые получают скручиванием трех прядей, изготовленных из канатной пряжи, и кабельтовые, получающиеся скручиванием в обратном направлении трех тросовых канатов.

Основным гибким тяговым (несущим) элементом любой гру-зоподъемной машины (крана) является стальной проволочный канат, назначение которого – преобразовывать вращательное движение барабана лебедки механизма подъема груза крана в поступательное движение перемещаемого груза. Стальные канаты имеютвысокую прочность (высокое разрывное усилие каната в целом),долговечность и гибкость, они удобны в работе. Себестоимостьизготовления стального каната в 8…10 раз ниже себестоимости изготовления стальных цепей. Стальной проволочный канат работаетпрактически бесшумно, уменьшает динамические нагрузки и обладает большой надежностью, так как разрушается не внезапно, какцепь, а постепенно, по нарастанию числа оборванных проволок вканате. Это позволяет следить за его состоянием и выбраковыватьзадолго до разрушения.

Дата добавления: 2018-04-04; просмотров: 1491; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!