Основы расчета элементов механических передач на прочность

Силы, действующие в зацеплении

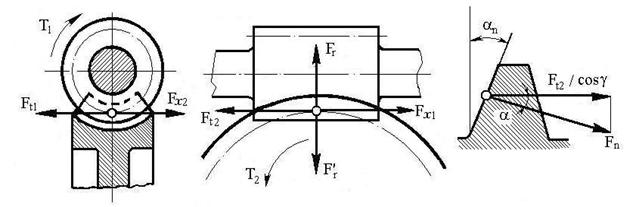

Равнодействующая Fn всех удельных сил, действующих по линии контакта в плоскости зацепления, приложена в полюсе и действует по нормали к профилю зуба. Проекциями силы Fn на координатные оси являются следующие:

- окружная сила Ft, которая направлена по касательной к начальным поверхностям элементов зацепления (присутствует во всех видах передач);

- радиальная сила Fr которая направлена к центру вращения колес передачи (присутствует во всех видах передач);

- осевая сила Fх , которая направлена вдоль оси вращения элементов передачи (присутствует во всех видах передач, кроме прямозубой цилиндрической).

Величины сил, действующих в передачах выражают через вращающий момент Т, Н×м.

Схема сил в передачах, где элементы, входящие в зацепление, имеют эвольвентный профиль показаны на рисунках 2.19– 2.21.

Рисунок 2.19 – Усилия в зацеплении цилиндрических колес

с эвольвентным профилем зуба

В цилиндрической передаче (рисунок 2.19) имеют место следующие силы:

- окружная сила Ftw, Н, на начальном цилиндре диаметром dw, мм

Ftw=2×103×Т/ dw; (2.72)

- радиальная сила Fr, Н

Fr= Ftw×tg atw; (2.73)

- осевая сила Fх, Н

Fх = Ftw× tg bw, (2.74)

|

|

|

где bw – угол наклона линии зуба на начальном цилиндре;

- нормальная сила Fn, Н

Fn =2×Т/(d×cos at ×cos bb) = Ftw/(cosatw ×cos bb), (2.75)

где bb – угол наклона линии зуба на основном цилиндре.

Рисунок 2.20–Усилия в зацеплении конических колес с эвольвентным профилем зуба

В конической передаче (рисунок 2.20) возникают следующие силы:

- окружная Ft , Н на среднем диаметре dm , мм

Ftm=2×103×Тm/ d wm ; (2.76)

- радиальная Fr, Н

Frm= Ftm×(tg aw×cos d) , (2.77)

где d - угол конусности;

- осевая Fх, Н

Fхm = Ftm× tg aw×sin d ; (2.78)

- нормальная сила Fn, Н

Fnm =2×Тm/×cos aw . (2.79)

Рисунок 2.21 – Усилия в зацеплении червячной передачи

Силы в червячной передаче (рисунок 2.21) можно классифицировать следующим образом:

- окружная Ft1, Н на червяке, равная осевой Fх2, Н на колесе

|

|

|

Ft1= Fх2 =2×103×Т1/ d1; (2.80)

- осевая Fх1, Н на червяке, равная окружной Ft2, Н на колесе

Fх1 = Ft2= 2×103× Т2/d2 , (2.81)

- радиальная Fr , Н на червяке и колесе

Fr= Ft2×tg a , (2.82)

- нормальная Fn , Н на червяке

Fn = Ft2/(cos g×cos an), (2.83)

где g - угол подъема линии витков червяка.

Нормальную силу Fn, приходящуюся на единицу длины контактной линии l, называют удельной нагрузкой

wm=Fn/l. (2.84)

Рабочая нагрузка равна произведению удельной нагрузки на корректирующие коэффициенты (режим нагружения, неравномерность распределения нагрузки, динамические влияния и т.п.), которые устанавливаются в каждом конкретном случае с учетом принятых критериев работоспособности.

В расчетах оценивают нагрузку, которая вызывает наибольшее опасное напряжение для данного вида повреждения.

|

|

|

Нагрузка, возникающая в зоне контакта, может вызывать повреждение поверхность и (или) разрушения структуры материала, из которого изготовлен элемент. Ответственной за напряженно -деформированное состояние контактирующих поверхностей является сила Fn вблизи полюсной линии.

Оценку на прочность в этом случае производят по контактным и объемным напряжениям численная мера, которых устанавливается по внешней нагрузке и геометрическим параметрам рассматриваемого элемента.

Напряжения в зацеплении

Контактное напряжение sН , МПа в полюсе зацепления равно

sН =sН0×(КН)1/2, (2.85)

где sН0 – контактное напряжение без учета дополнительных нагрузок, МПа;

КН – коэффициент нагрузки.

Величину контактного напряжения sН0, Мпа, в зависимости от окружного усилия Ft, Н на делительном цилиндре в торцовом сечении, делительного диаметра d1 ведущего элемента, рабочей ширины bw венца контактирующих элементов и передаточного числа устанавливают по следующей зависимости

sН0=ZE×ZH×Ze×Zb×[Ft×(u+1)/(bw×d1×u)]1/2, (2.86)

|

|

|

где ZE – коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес

ZЕ ={Eпр/[p×(1– m2)]}1/2 ; (2.87)

ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном диаметре на начальном цилиндре, который равен

Z Н =(2×cos bb /sinaw)1/2 ; (2.88)

Ze – коэффициент, учитывающий суммарную длину контактных линий

Z e=(1/ea)1/2; (2.89)

Zb –коэффициент, учитывающий наклон зуба.

Коэффициент нагрузки КН равен

КН = КА× КНv × КНb × КНa, (2.90)

где КА – коэффициент, учитывающий внешнюю динамическую нагрузку; КНv – коэффициент, учитывающий внутреннюю динамическую нагрузку; КНb – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий; КНa – коэффициент, учитывающий распределение нагрузки между зубьями.

Допускаемое контактное напряжение sНР, Мпа, не вызывающее опасной контактной усталости материала при минимальном запасе прочности SHmin, равно

sНР =sНlim× ZL×ZR×Zv×Zw×ZX/SHmin, (2.91)

где sНlim – предел контактной выносливости поверхностей зубьев, соответствующий

эквивалентному числу циклов напряжений, МПа; ZL – коэффициент, учитывающий влияние вязкости смазочного материала; ZR – коэффициент, учитывающий влияние шероховатости сопряженных поверхностей зубьев; Zv– коэффициент, учитывающий влияние окружной скорости; Zw – коэффициент, учитывающий влияние перепада твердостей материалов сопряженных поверхностей зубьев; ZX – коэффициент, учитывающий размер зубчатого колеса.

Предел контактной выносливости sНlim , МПа, рассчитывают по формуле

sНlim=sНlimb ×ZN, (2.92)

где sНlimb – предел контактной выносливости, соответствующий базовому числу циклов напряжений, МПа; ZN – коэффициент долговечности.

Коэффициент долговечности ZN равен

ZN =(NHlim/NК)1/q, (2.93)

где NHlim – базовое число циклов перемены напряжений, соответствующее пределу выносливости при контактных напряжениях; NК – суммарное число циклов напряжений за весь срок службы (при использовании метода эквивалентных циклов вместо NК подставляют NНЕ); q – показатель степени кривой выносливости при контактных напряжениях.

Напряжение изгиба sF , МПа в опасном сечении на переходной поверхности контактирующих элементов в зависимости от окружной силы Ft, Н на делительном диаметре (в торцовом сечении), ширины bw венца зубчатого колеса и нормального модуля mn устанавливают по следующей формуле

sF = Ft×K F×YFS×Yb×Ye/(bw×mn), (2.94)

где YFS – коэффициент, учитывающий форму зуба и концентрацию напряжений

(зависит от количества зубьев на колесе и величины смещения инструмента

при нарезании зуба); Y b – коэффициент, учитывающий влияние угла наклона зуба; Ye – коэффициент, учитывающий влияния перекрытия зубьев; K F – коэффициент нагрузки.

Коэффициент нагрузки равен

K F = КА× КFv × КFb × КFa, (2.95)

где КА – коэффициент, учитывающий внешнюю динамическую нагрузку;

КFv – коэффициент, учитывающий внутреннюю динамическую нагрузку;

КFb – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

КFa - коэффициент, учитывающий распределение нагрузки между зубьями.

Допускаемое напряжение изгиба sFР, Мпа, на переходной поверхности, не вызывающее усталостного разрушения материала при минимальном коэффициенте запаса прочности SFmin равно

sFР =sFlimb×YN×YR×YX×Yd/SFmin, (2.96)

где sFlimb – предел выносливости зубьев при изгибе, МПа;

YN – коэффициент долговечности;

YR – коэффициент, учитывающий влияние шероховатости переходной поверхности;

YX – коэффициент, учитывающий размер колеса;

Yd –коэффициент, учитывающий чувствительность материала к концентрации напряжений и градиенту напряжений (опорный коэффициент).

Предел выносливости зубьев при изгибе sFlimb (МПа) равен

sFlimb =s0Flimb×К, (2.97)

где s0Flimb – предел выносливости зубьев при изгибе, соответствующий базовому

числу циклов напряжений, МПа; К – коэффициент, учитывающий технологию изготовления, способ получения заготовки, влияние шлифования, деформационного упрочнения и реверсивность (при одностороннем приложении нагрузки К»1).

Коэффициент долговечности YN равен

YN =(NFlim/NК)1/q, (2.98)

где NFHlim – базовое число циклов перемены напряжений, соответствующее пределу выносливости материала при изгибе; NК – суммарное число циклов напряжений за весь срок службы (при использовании метода эквивалентных циклов вместо NК подставляют NFЕ); q – показатель степени кривой выносливости при изгибе.

Материалы элементов передач

Проектирование и расчет деталей машин начинается с выбора материала (сталь, чугун, бронза, полимеры и другие). Основными машиностроительными материалами являются стали, чугуны, сплавы из цветных металлов, а также неметаллические конструкционные материалы (металлокерамика, пластмассы и т.д.).

В силовых передачах применяют передачи со стальными колесами с упрочнением поверхности. Для ответственных, тяжелонагруженных с ограниченными габаритами передач рабочие поверхности зубьев упрочняют до твердости НВ>400. При этом сердцевина остается более мягкой, пластичной. Упрочнение поверхности производится: закалкой токами высокой частоты (HRC 45…55 для колес с m>5), цементацией (HRC 50…62), нитроцементация (HRC >56) и азотированием

(HRC 50…60). Закалка токами высокой частоты (т.в.ч.) по контуру зуба более производительна, чем цементация и азотирование, но технологически сложнее.

Цементация нитроцементация и азотирование позволяют получать колеса с большей нагрузочной способностью, но при этом повышается хрупкость материала и снижается сопротивление ударам.

Малоответственные передачи без ограничения габаритов колеса подвергают объемной закалке с высоким отпуском (зубья имеют по всему сечению одинаковую твердость НВ£350). Применяется также поверхностная закалка (HRC 40…50), отжиг (НВ£350), нормализация (НВ£350) и улучшение (НВ£350).

При назначении твердости учитывают, что c увеличением размеров колес твердость уменьшают соблюдая условие (НВ)min≥200.Твердость рабочих поверхностей зубьев ведущего колеса должна быть больше на (30…50) единиц НВ во избежание заедания.

В малоответственных открытых передачах возможно применение чугунных колес, которые имеют меньшую склонность к заеданию и дешевле остальных. Но чугунные колеса не выдерживают ударных нагрузок.

Передачи с колесами из неметаллических материалов обладают меньшей массой, лучшей коррозионной стойкостью и бесшумностью работы, но имеют малую нагрузочную способность.

Сплавы цветных металлов используют для втулок, сепараторов подшипников качения, венцов червячных колес (оловянные, безоловянные бронзы и латуни).

Для изготовления валов применяют среднеуглеродистые легированные констукционные стали. Рабочие тела подшипников качения (шарики и ролики) изготавливают из специальных подшипниковых сталей, обладающих повышенной износостойкостью и прочностью при переменных напряжениях (твердость поверхности после термообработки 62…66 HRC).

Литые детали (корпусы, крышки, шкивы) изготавливают из литейных сталей, сплавов цветных металлов и чугунов.

Крепежные и другие метизные изделия выполняют из углеродистых сталей и цветных сплавов.

Особенности планетарных и волновых передач

Планетарные передачи

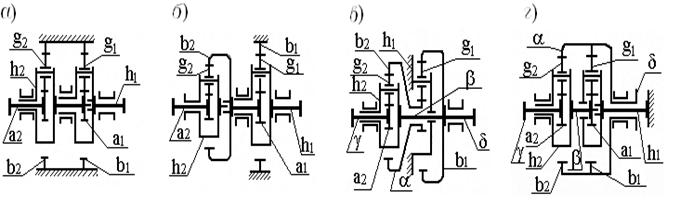

Планетарные передачи состоят: из центральных колес, которые вращаются вокруг основной оси, а также сателлитов g,которыесовершают вращательное движение вокруг основной оси по окружности и одновременно поворачиваются вокруг собственных осей и водила h, которое вращает сателлиты.

Классификационные формулы планетарных передач составляют с помощью букв латинского алфавита. Заглавными буквами обозначают типы механизмов, а строчными буквами обозначают звенья, образующие эти механизмы.

Особенности структуры передачи уточняют индексами. Нижние индексы относятся к основным звеньям. Первый из них указывает звено, передающее наибольший крутящий момент. Верхний индекс указывает какое звено не вращается.

Планетарные зубчатые передачи классифицируют по сходным конструктивно- функциональным признакам механизмов.

Планетарный механизм 2k – h содержит в качестве основных звеньев два центральных колеса k и водило h. Передачи с этим механизмом имеют обозначения:

А – передача, механизм которойй содержит одновенцовый сателлит, центральное колесо ас внешними зубьями и центральное колесо b с внутренними зубьями (рисунок 2.22,а – передача Аbha с остановленным центральным внешним колесом b, рисунок 2.22,б – передача Ааhb c остановленным центральным внутренним колесом a, рисунок 2.22,в – передача Аhba с остановленным водилом h);

В – передача, механизм которой содержит двухвенцовый сателлит, центральное колесо а с внешними зубьями и центральное колесо b с зубьями на внутренней поверхности обода (рисунок 2.22, г – передача Вbha c остановленным внешним центральным колесом b);

С – передача, механизм которой содержит двухвенцовый сателлит и центральные колеса b и ес внутренними зубьями (рисунок 2.22, д – Сbeh c остановленным внешним центральным колесом b);

Е – передача, механизм которой содержит одновенцовый сателлит и конические зубчатые колеса (рисунок 2.22, е – передача Е).

Рисунок 2.22– Схемы передач с механизмом 2k –h

Механизм 3k (рисунок 2.23) в качестве основных звеньев имеет три центральных колеса. В этом случае водило не воспринимает нагрузку от внешних моментов, а только поддерживает сателлиты.

Рисунок 2.23 – Схема передачи с механизмом 3k

Замкнутые передачи (передачи g – d) содержат дифференциал, основные звенья которого обозначают буквами a, b, g. На рисунке 2.24,а показан механизм, у которого звено g вращается с одним из выходных валов, а два других основных звена a и b связаны с другим выходным валом d. На рисунке 2.24,б показан механизм основное звено b которого соединено с выходным валом d (передачей b– d), а механизм А (передача a– d) выполняет функции тихоходной ступени.

Рисунок 2.24 – Схемы передач с механизмом g - d

В обозначении последовательно соединенных механизмов применяют знак лигатуры , который указывает пару звеньев соседних ступеней, соединенных друг с другом . Звеньям тихоходной ступени присваивают индекс 1, а звеньям быстроходной ступени – индекс 2 (Ab1h1a1Ab2h2a2, Ab1h1a1Ah2b2a2).

В обозначении последовательно соединенных механизмов применяют знак лигатуры , который указывает пару звеньев соседних ступеней, соединенных друг с другом . Звеньям тихоходной ступени присваивают индекс 1, а звеньям быстроходной ступени – индекс 2 (Ab1h1a1Ab2h2a2, Ab1h1a1Ah2b2a2).

На рисунке 2.25 изображены схемы передач, составленных из двух механизмов А.

Рисунок 2.25 – Схемы двухступенчатых планетарных передач:

а) передача Аb1h1a1Аb2h2a2; б) передача Аb1h1a1Аh2b2a2;

а) передача Аb1h1a1Аb2h2a2; б) передача Аb1h1a1Аh2b2a2;

в) передача (АА)h1(b1h2)a2; г) передача (АА)h1(b1b2)a2

Особенность конструкции планетарных передач определяет необходимость

обеспечить соосность валов центральных колес, требуемый зазор между сателлитами (условие соседства), вхождение звеньев в сопряжение при равных углах расположения сателлитов.

Для установления величины усилий в зацеплении планетарных передач всех типов рассматривают равновесие каждого звена под действием внешних нагрузок. При этом радиальные составляющие сил, действующих в передаче, которая имеет несколько сателлитов, не учитывают, т.к. они уравновешивают друг друга

(рисунок 2.26).

Рисунок 2.26 – Силы в планетарной зубчатой передаче:

Fg1a, Fg2a, Fg3a –силы, действующие между центральным колесом а и сателлитом;

Fgb – сила, действующая между сателлитом и центральным колесом b;

Та, Тh – моменты вращающие на центральном колесе и водиле соответственно;

wa, wh – угловые скорости на центральном колесе и водиле соответственно;

Fhg – сила, действующая между водилом и сателлитом

а – распределение усилий между колесами; б – силы в зацеплении

Силы в зацеплении сателлита с центральным колесом рассчитывают с учетом коэффициента неравномерности нагрузки по наиболее нагруженному сателлиту. В

расчетах опор сателлитов необходимо учитывать центробежную силу.

Передачи с подвижными осями могут передавать энергию от входа к выходу несколькими потоками, число которых равно количеству сателлитов.

Вращающие моменты Т, Н×м в планетарных передачах рассчитываются на основании соотношений (без учета сил трения)

Тh/T1=i1h(3); Тh/T3=i3h(1); Т3/T1=i13(h), (2.99)

где T1 ,T3 ,Тh – моменты внешних сил, приложенных к центральным колесам а, b и водилу h.

Равновесие внешних вращающих моментов, приложенных к механизмам, устанавливается с помощью выражения

Тh-T3-T1=0. (2.100)

Этим проверяют правильность расчета моментов в планетарных передачах.

Коэффициент полезного действия планетарных передач выражают через коэф- фициент потерь передачи, полученной в результате условной остановки водила.

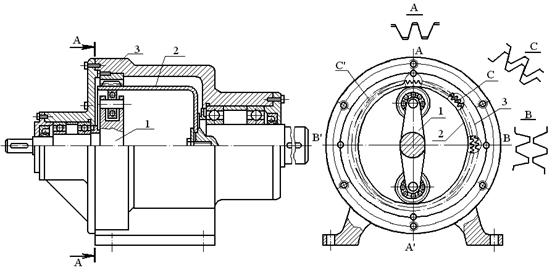

Волновые передачи

Волновая зубчатая передачапередает движение путем волнового деформирования одного из звеньев механизма. Колеса передачи (жесткое и гибкое) образуют внутреннее зацепление. Зубчатый обод (венец) гибкого колеса является частью тонкостенной конструкции, выполненной в виде стакана, переходящего в вал, или в виде трубы, связанной с валом зубчатой муфтой. Шип водила, на котором вращается сателлит, преобразован в кулачок или подобное ему устройство в дальнейшем называемое генератором волн h.

Разработаны конструкции волновых передач с дисковым,кулачковым, электро-

магнитным, пневмо и гидромеханическим генераторами волн.

На рисунке 2.29 показана волновая передача с дисковым генератором волн.

Рисунок 2.27 – Редуктор с волновой передачей:

1 – генератор волн; 2 - гибкое колесо; 3 – жесткое колесо

Генератор, вращаясь деформирует гибкое колесо g таким образом, что оно входит в зацепление с жестким центральным колесом b в нескольких зонах, которые перемещаются по окружности, вызывая вращение гибкого колеса g относительно жесткого колеса b. Деформирование гибкого колеса генератором носит гармонический характер, поэтому передача получила название волновой. Количество зон зацепления колес gиbопределяет число волн деформации nw. В свободном состоянии без генератора колеса находятся в концентричном положении с равномерным зазором между зубьями жесткого и гибкого колес. Генератор деформирует гибкое колесо в радиальном направлении. При этом максимальная деформация вызывает зацепление зубьев на полную рабочую высоту, а при минимальной деформации между вершинами зубьев образуется радиальный зазор.

При зацеплении гибкого и жесткого колес в каждой зоне одновременно под нагрузкой большое число пар зубьев. Многопарность контакта зубьев при наличии нескольких зон зацепления определяет относительно высокую нагрузочную способность волновых зубчатых передач.

Длина замкнутых контуров сцепляющихся зубчатых колес bиg должна содержать целое число зубьев. Число зубьев жесткого колеса больше, чем гибкого. Разность чисел зубьев колес волновой передачи принимают равной или кратной числу волн деформации nw, т.е.

(z)b-(z)g=Kk×nw , (2.101)

где (z)b– число зубьев жесткого колеса; (z)g – число зубьев гибкого колеса;

Kk – коэффициент кратности; nw – число волн деформации.

Передаточное число волновой передачи uвыражают в соответствии с указаниями по определению передаточных отношений планетарных передач.

Число зубьев волновой передачи определяют в зависимости от передаточного отношения, числа волн и коэффициента кратности. Чем больше коэффициент кратности, тем больше разность между максимальной и минимальной деформацией гибкого колеса и выше уровень напряжения в нем (оптимальная величина Kk=1). При увеличении числа волн растут неравномерность распределения нагрузки между зонами зацепления и напряжения в гибком колесе. При увеличении числа зубьев колес возрастает требование к точности изготовления и жесткости элементов передачи, а при уменьшении количества зубьев снижается выносливость на изгиб зубьев и обода гибкого колеса (140<(z)b >600 для одной ступени, а передаточное отношение рекомендуется брать в диапазоне 300>|ibhg|>70). Величина модуля зацепления при этом m³0,3 мм.Равномерное распределение нагрузки между зонами зацепления разгружает опоры звеньев bиgиh.

На рисунке 2.28 представлены основные схемы волновой передачи, которые получили распространение.

Рисунок 2.28 – Схемы волновых передач:

h – генератор волн; b – подвижное жесткое колесо;

g – гибкое колесо; f – неподвижное жесткое колесо

Потери работоспособности волновой передачи может наступить вследствие: износа зубьев; усталостных поломок гибкого колеса; выкрашивания тел качения и беговых дорожек гибкого подшипника.

2.7. Энерго-кинематические параметры привода

Энерго - кинематические параметры привода показывают его способность работать в заданном нагрузочном режиме.

Основными характеристиками привода является мощность Рi (кВт) на валах, вращающихся с соответствующими угловыми скоростями w i, рад/с при частоте вращения валов n i , об/мин (w i =p×n i /30), а также вращающий момент Тi , Н×м

(Т i = 103×Р i/w i).

Распределение этих параметров по линии движения энергетических потоков зависит от структурной схемы привода.

При работе механизма происходят потери мощности, которые отражаются коэффициентами полезного действия hi

Для многоступенчатого привода общий коэффициент полезного действия hм определяют по формуле

hм=h1 ×h2×…hn, (2.102)

где h1 ,h2 ,…hn – КПД каждой кинематической пары, а также других звеньев привода, где существует рассеивание энергии (подшипники, муфты и т.п.).

Таким образом, эти потери обуславливают превышение требуемой мощности Ртр по отношению к потребляемой (рабочей)

Ртр= Pр/hм . (2.103)

В случае, когда выходные параметры заданы или вращающим моментом Тр, Н×м, или тяговым усилием Fр ,Н, величина требуемой мощности Ртр может быть установлена по следующим зависимостям:

Ртр=10-3×Тр×wр/hм; (2.104)

Ртр=10-3×Fр×vр. (2.105)

Здесь wр – угловая скорость рабочего органа, рад/с;

vр – скорость рабочего органа, м/с;

По требуемой мощности, условиям эксплуатации и режиму работы привода с учетом продолжительности включения ПВ% выбирают электродвигатель.

В случае, когда фактическая продолжительность включения (ПВф) не совпадает с номинальными значениями (ПВн), двигатель выбирают по значению номиналь -

ной мощности (Рн, кВт)

Рн= Рф×(ПВф/ ПВн)1/2, (2.106)

где Рф – фактический расход мощности, кВт;

ПВн – ближайшее стандартное значение ПВ.

Если кинематическая схема состоит из последовательно соединенных передач, то мощность для каждого последующего вала, начиная от вала двигателя, рассчитывают с учетом потерь на каждой ступени передач привода

Р1= Рдв; Р2= Р1×h1; … ;Рk= Рk-1×hk-1, (2.107)

где h1, h1,…,hk-1 – коэффициенты полезного действия на каждой ступени, которые учитывают потери на передаче и опорах.

Зависимость между частотами вращения вала двигателя nдв и выходного вала привода nр, которую принимают по техническому заданию, определяет общее передаточное отношение iм привода машины

i м= nдв/ nр (2.108)

Установление передаточных отношений i1, i2,… ,ik передач, составляющих привод машины, производят в соответствии с нормативными рекомендациями.

Частота вращения n последовательно рассмотренных валов привода определяется соотношениями

n1=nдв; n2=nдв/i1; … ; nk= nk-1 /iк, (2.109)

где n1, n2, …,nk –частота вращения последовательно рассмотренных валов привода

i1, i2,… ,ik – передаточные отношения последовательно рассмотренных соответствующих ступеней передач привода .

Вращающий момент Т (Н×м) для каждого вала рассчитывается по формулам

T1=9,55×103×Р1/n1; T2=9,55×103×Р2/n2; … ;Tk=9,55×103×Рk/nk, (2.110)

В последующих разделах представлены рекомендации по расчету и проектированию механических компонентов электропривода.

РАСЧЕТ ЭЛЕМЕНТОВ ПРИВОДА

Таблица 3.1 – Исходные данные

| Наименование | Обозначение величины | Величина | Обозначение единниц измер. |

| 1) Вид исполнительного органа | |||

| 2) Грузоподъемность (масса груза) | Q | кг | |

| 3) Вес груза | G | G=Q×g,где g=9,8 м/c2 | Н |

| 4) Расстояние перемещения груза | Н | м | |

| 5) Скорость перемещения груза | v | м/с | |

| 6) Режим работы | |||

| 7) Срок службы | Тг | лет | |

| 8) Коэффициенты загрузки: - годовой - суточный | Кг Кс | Таблица А.1 | |

| 9) Время работы машины | Lh | Lh =365×24×Кг ×Кс× Тг | ч |

Таблица 3.2 – Расчет исполнительного органа (механизма подъема груза)

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение един. измер. |

| Подвеска крюковая | ||||

| 1) Кратность полиспаста | uп | Таблица А.2 | - | |

| 2) Количество полиспастов | а | Таблица А.2 | ||

| 3) Количество ветвей каната, на которых висит груз | z | z =uп×а | ||

| 4) КПД блока полиспаста: - на подшипниках качения - на подшипниках скольжения | hбл.(к) hбл.(с) | Таблица А.3 Таблица А.3 | - - | |

| 5) КПД полиспаста в случае, когда концевая ветвь сбегает: - с подвижного блока - с неподвижного блока | hп(п) hп(н) | hп(п)=(1–hzбл)/[z×(1–hбл)] hп(н)=h бл×(1–h zбл)/[z×(1–hбл)] | - | |

| 6) Максимальное натяжение ветви каната | Fmax | Fmax =G/ (z ×hп) | Н | |

| 7) Коэффициент запаса прочности каната | sk | Таблица А.2 | - | |

| 8) Разрывное усилие каната | Fp | Fp ³ (sk × Fmax) | Н | |

| 9) Диаметр каната | dk | Таблица А.4 | мм | |

| 10) Коэффициент условий работы | e | Таблица А.5 | - | |

| 11) Диаметр канатного рабочего блока : - расчетная величина по дну желоба - принятая величина по дну желоба - по центру наматываемого каната | D¢бл.ж Dбл.ж Dбл.ц | D¢бл.ж ³(e-1)×dk ×10-3 Таблица А.6 Dбл.ц = Dбл.ж + dk×10-3 | м | |

| 12) Ширина канатного блока | Вбл | Таблица А.6 | м | |

Продолжение таблицы 3.2

| 13) Длина ступицы канатного блока | lст | Таблица А.6 | м | ||

| 14) Диаметр оси под подшипник блока | dо | Таблица А.6 | мм | ||

| 15) Подшипник (радиальный) под блоком | (типоразмер) Примечание. Выбор подшипника произвести по dо | ||||

| 16) Крюк грузовой (типоразмер) | Таблица А.6 | ||||

| 17) Диаметры шейки крюка: - под гайку - под подшипник | d1 dпк |

Таблица А.6 | мм | ||

| 18) Подшипник крюка (упорный): | (типоразмер) Примечание. Выбор подшипника произвести по dпк | ||||

| 19) КПД подшипника крюка | hпк | Таблица А.3 | |||

| 20) КПД подвески крюковой | hпкр | hпкр =hпк×hп | |||

| Примечание. Расчет траверсы крюка производят после формирования конструкции крюковой подвески по изгибающему моменту Mи в опасном сечении траверсы, который равен Ми =G×bт/4, Н×м , где bт – расстояние между осями крайних блоков. Минимальный диаметр цапфы под подшипники блоков устанавливется по формуле dо=(104×Mи/sFP)1/3, где sFP –допускаемое напряжение изгиба материала оси блоков (sFP»0,3×sв, МПа). | |||||

| Барабан грузовой | |||||

| 21) Диаметр барабана: - расчетная величина по дну желоба - принятая величина по дну желоба - по центру наматываемого каната | D¢б.ж Dб.ж Dб.ц | D¢б.ж »D¢бл.ж Таблица А.7 Dб.ц = Dб.ж + dk×10-3 |

| м | |

| 22) Мощность на валу барабана | Рб | Рб =G×v×10-3 |

| кВт | |

| 23) Частота вращения вала барабана | nбц | nбц =60×uп ×v/(p×Dб.ц) |

| об/мин | |

| 24) Угловая скорость вала барабана | wб | wб =p× nб/30 |

| рад/с | |

| 25) Крутящий момент на валу барабана | Тб | Тб =103×Рб/wб |

| Н×м | |

| 26) Материал вала барабана |

| ||||

| 27) Диаметр вала барабана | dв.б | dв.б»[16×Тб/(p×tр)]1/3, где tр=0,15×sв МПа (sв – по таблице А.29) |

| мм | |

| 28) Диаметр вала барабана под подшипником | dп.б |

| мм | ||

| 29) Подшипник вала барабана (радиальный двухрядный сферический) | (типоразмер) Примечание. Выбор подшипника произвести по dп.б |

| |||

| 30) КПД подшипника вала барабана | hп.б | Таблица А.3 | |||

| Примечание.Типоразмеры подшипников назначают по соответствующим диаметрам вращаю- щихся элементов на основании таблиц А.110….А.112, с учетом рекомендаций приложения В | |||||

Продолжение таблицы 3.2

| Узел крепления каната к корпусу барабана | ||||

| 31) Число ветвей каната, закрепляемых на барабане | zз | 1 ; 2 | ||

| 32) Угол обхвата канатом барабана | a | a=4×p, где p=3,14 | рад. | |

| 33) Коэффициент трения между канатом и барабаном | f | 0,1. . . 0,16 | - | |

| 34) Натяжение каната перед прижим- ной планкой | Fп | Fп =Fmax / ef×a, где е=2,72 | Н | |

| 35) Угол обхвата барабана канатом при переходе от одной канавки планки к другой | a1 | a1=2×p, где p=3,14 | рад. | |

| 36) Угол наклона боковой грани канавки | b | b=40° | град. | |

| 37) Коэффициент трения между планкой и барабаном | f1 | f1 =f / sin b | - | |

| 38) Усилие растяжения болтов прижимной планки | Fр.б | Fр.б =Fп /[(f+f1)(ef×a1 +1)] | Н | |

| 39) Количество болтов, прижимающих планку | zб | zб >2× zз | шт. | |

| 40) Усилия, изгибающие болты | Fu.б | Fu.б = Fр.б ×f1 | Н | |

| 41) Болты, прижимающие планку: - диаметр - типоразмер | dб | dб ³ dк Таблица А.136 | мм - | |

| 42) Высота прижимной планки каната | h п.п | h п.п =dб + dk | мм | |

| 43) Момент, изгибающий болт | Ми.б | Ми.б = 10-3×Fр.б ×f1× h п.п | Н×м | |

| 44) Коэффициент запаса прочности крепления каната к барабану | sб | sб ³1,5 | - | |

| 45) Напряжение в болте при затяжке крепления | sз | sз= sб×(1,7×dб Fр.б+ 10×Ми.б)/(zб×d3б) | МПа | |

| 46) Материал болта | ||||

| 47) Предел текучести материала болта | sт | Таблица A.29 | МПа | |

| 48) Допускаемое напряжение материала болта при изгибе | sFP | sFP =0,8sт / sБ | МПа | |

| 49) Условие работоспособности болта | såз £ sFP | |||

Таблица 3.3 – Выбор электродвигателя привода (механизма подъема груза)

| Искомая величина | Обознач. величины | Формула, источник | Результат | Обознач. единицы измерения |

| 1) Коэффициент полезного действия: - крюковой подвески - опор барабана - редуктора (ориентировочно) - механизма (ориентировочно) | hкп hб h¢р h¢м | Таблица 3.1 hб @0,999 h¢р @0,8 h¢м=hб×h¢р×hп | ||

| 2) Требуемая (статическая) мощность электродвигателя | Рдв(тр.) | Рдв(тр) =G×v/(h¢м×103) | кВт | |

| 3) Тип электродвигателя | ||||

| 4) Марка электродвигателя | Таблицы А8 | |||

| 5) Частота вращения выходного вала электродвигателя | nдв | Таблица А.8 | об/мин | |

| 6) Угловая скорость выходного вала электродвигателя | wдв | wдв =p× nдв/30 | рад/с | |

| 7) Требуемый крутящий момент на выходном валу электродвигателя | Тдв(тр) | Тдв(тр.)=103×Рдв(тр.)/wдв | Н×м | |

| 8) Характеристики электродвигателя: - режим работы - мощность (номинальная) - момент максимальный - момент инерции ротора | ПВ Рдв(ст) Тmax Iр | Таблица А.8 | % кВт Н×м кг×м2 | |

| 9) Момент номинальный | Тном | Тном =103× Рдв/wдв | Н×м | |

| 10) Момент пусковой средний электродвигателя: | Тср.п | Таблица А.8 Примечание. При отсутствии значения Тср.п его рассчитывают по зависимостям для двигателей: а) трехфазного тока - с короткозамкнутым ротором Тср.п »(0,7…0,8)×Тmax - с фазовым ротором Тср.п »(1,5…1,6)×Тном б) постоянного тока - с параллельным возбуждением Тср.п »(1,7…1,8)×Тном -с последовательным возбуждением Тср.п »(1,8…2,0)×Тном - со смешанным возбуждением Тср.п »(1,8…1,9)×Тном Большие значенияв в выражениях относится к двигателям с повышенным скольжением | Н×м | |

| 11) Диаметр выходного вала двигателя | d1 | Таблица А.9 | мм |

Таблица 3.4–Передаточное отношение механизма и выбор редуктора

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение един. измер. |

| 1) Передаточое отношение механизма | i¢м | i¢м =nдв / nб | ||

| 2) Редуктор (тип) | Таблицы: А.10…А.14 | |||

| 3) Передаточные числа ступеней передач, формирующих редуктор: - первой … - i – ой | u1 … ui | u1, …ui согласовать с таблицами: А.25, А.26, А.27 | ||

| 4) Передаточное число редуктора | uр | uр = u1× … ×ui, |

Таблица 3.5 – Подбор муфт

| Искомая величина | Обозначение величины | Формула, источник | Обозначение един. измер. | |

| 1) Коэффициент, учитывающий степень ответственности механизма | K1 | Таблица А.15 | ||

| 2) Коэффициент, учитывающий режим работы механизма | K2 | Таблица А.15 | ||

| 3) Расчетный момент муфты между: - двигателем и редуктором - редуктором и барабаном | Тмп Тмз | Тмп =Тдв× К1× К2 Тмз =Твз× К1× К2, где Твз – фактический вращающий момент на валу под зубчатой муфтой (в механизме подъема груза Твз = Тб ) | Н×м | |

| 4) Типы муфт между: - двигателем и редуктором (МУВП) - редуктором и барабаном (МЗ) | Таблица А.16; рисунок 2.15 Таблица А.17; рисунок 2.16 Примечание. Внутренние диаметры муфт согласовать с диаметрами выходных валов двигателя и редуктора соответственно |

Продолжение таблицы 3.5

| 5) Характеристика муфты МУВП: - диаметр внутренний (от редуктора) - диаметр внутренний (от двигателя) - диаметр внешний - диаметр по центрам пальцев - диаметр под тормозной шкив - длина полумуфты со стороны двигателя - длина полумуфты со стороны редуктора - длина отверстия под посадку вала - момент вращающий номинальный - момент тормозной - момент инерции - масса | d d1 D D1 Dт l l1 l2 Тм.д.н Тс.т Iм.д. mм.д. | Таблица А.16 Примечание. Диаметр внутренний d1 принять по выходному валу двигателя (таблица А.9) | мм мм мм мм мм мм мм мм Н×м Н×м кг×м2 кг | |

| 6) Усилия, действующие на вал от муфты МУВП: - окружное по центру пальцев - радиальное | Ft(п) Fr(п) | Ft(п) =2×103×Tмп./D1 Fr(п) =0,25× Ft(п) | Н Н | |

| 7) Характеристика муфты МЗ: - диаметр внутренний - диаметр внешний - диаметр обоймы - диаметр втулки внешний - длина полумуфты - момент вращающий номинальный - момент инерции - масса | d D D1 D2 l Тмз.н Iмз mмз | Таблица А.17 | мм мм мм мм мм Н×м кг×м2 кг | |

| 8) Параметры зубчатого соединения муфты МЗ: - модуль - число зубьев - ширина | m z b | Таблица А.17 | мм мм | |

| 9) Диаметр делительной окружности зубчатого венца муфты МЗ | d(м.з) | d(м.з)=m×z | мм | |

| 10) Усилия, действующие на вал от муфты МЗ: - окружное - радиальное | Ft(з) Fr(з) | Ft(з) =2×103×Tвз/ d(мз) Fr(з) =Ft(з)×tga, где a=20° | Н Н |

Таблица 3.6 – Характеристика работы механизма подъема груза

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение един. измер. | |

| Статические сопротивления механизма | |||||

| 1) Момент статического сопротивления на валу двигателя : - при подъеме груза - при опускании груза | Тс.п Тс.оп |

Тс.п =0,5×G×Dб /(uм×h¢м) Тс.оп =0,5×G×Dб ×h¢м /uм | Н×м Н×м | ||

| 2) Момент статического сопротивления на валу тормоза при торможении (тормозной момент): - при подъеме груза - при опускании груза | Тс.т.п Тс.т.оп |

Тс.т.п =0,5×G×Dб ×h¢м /uт Тс.т.оп =0,5×G×Dб /(uт×h¢м), где uт =nт/nб (nт–частота вращения вала под тормозом) | Н×м Н×м | ||

| Сопротивления в механизма в периоды неустановившегося движения | |||||

| 3) Момент инерции ротора двигателя и муфты | I |

I=Ip+ Iм | кг×м2 | ||

| 4) Коэффициент, учитывающий вли- яние масс деталей, вращающихся медленнее, чем вал двигателя | d |

d =1,1….1,25 | |||

| 5) Момент инерции эквивалентной системы вращающихся масс , приведенный к валу двигателя | Iпр.вр |

Iпр.вр =d×I | кг×м2 | ||

| 6) Скорость подъема груза (фактическая) | vг.ф | vг.ф =0,5×Dб×wб./uп | м/с | ||

| 7) Момент инерции эквивалентной системы поступательно движущихся масс механизма, приведенный к валу двигателя: - при пуске - при торможении | Iпр.пост.п Iпр.пост.т |

Iпр.пост.п= 0,1×Q×v2г.ф/(w2дв×h¢м) Iпр.пост.т= 0,1×Q×v2г.ф×h¢м /w2дв | кг×м2 кг×м2 | ||

| 8) Момент инерции эквивалентной сис- темы движущихся масс, приведенной к валу двигателя: - при пуске - при торможении | Iпр.п Iпр.т |

Iпр.п = Iпр.вр+ Iпр.пост.п Iпр.т = Iпр.вр+ Iпр.пост.т | кг×м2 кг×м2 | ||

Продолжение таблицы 3.6

| 9) Время пуска двигателя (фактическое): - при подъеме груза - при опускании груза | tп.п tп.оп | tп.п= Iпр.п×w дв /(Тср.п- Тс.п) tп.оп= Iпр.п×w дв /(Тср.п+Тс.оп) | с | |

| 10) Время пуска двигателя (допускаемое) - при подъеме груза - при опускании груза | [tп.п] [tп.оп] | Таблица А.18 | c | |

| 11) Условие достаточности: - при подъеме груза - при опускании груза | tп.п@ [tп.п] tп.о@ [tп.оп] | с | ||

| 12) Момент сил инерции (динамический момент) на валу двигателя, возникающий в период пуска: - при подъеме груза - при опускании груза | Тин.п Тин.оп | Тин.п = Iпр.п×wдв/tп.п Тин.оп = Iпр.п×wдв/tп.оп | Н×м | |

| 13) Момент на валу двигателя, необходимый при пуске: - при подъеме груза - при опускании груза | Тпуск.п Тпуск.оп | Тпуск.п = Тс.п+ Тин.п Тпуск.оп = Тс.оп+ Тин.оп | Н×м | |

| 14) Условие достаточности: - при подъеме груза - при опускании груза | Тпуск.п<Тср.п Тпуск.оп<Тср.п | Н×м | ||

| 15) Ускорение движения: - при подъеме груза - при опускании груза | ап аоп | ап =vг.ф/ tп.п аоп =vг.ф/ tп.оп | м/с2 | |

| 16) Допускаемое ускорение движения - при подъеме груза - при опускании груза | [ап] [аоп] | Таблица А.19 | м/с2 | |

| 17) Условие достаточности - при подъеме груза - при опускании груза | ап £ [ ап] аоп £ [ аоп] | м/с2 |

Таблица 3.7 – Выбор тормоза

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение един. измер. |

| 1) Коэффициент запаса торможения | kт | Таблица А.20 | ||

| 2) Тормозной момент, необходимый по правилам Госгортехнадзора | Тт | Тт ³ Тс.т× kт | Н.м | |

| 3) Тип тормоза | Таблицы А.21, А.22 | |||

| 4) Техническая характеристика тормоза: - диаметр тормозного шкива - ширина тормозной колодки - тормозной момент (номинальный) | D В Тт.с | мм мм Н×м | ||

| 5) Время торможения: - при подъеме груза - при опускании груза | tт.п tт.оп | tт.п=Iпр.т×wдв/(Тт + Тс.т.п) tт.оп=Iпр.т×wдв/(Тт –Тс.т.оп) | с с | |

| 6) Допускаемое время торможения | [t] | Таблица А.18 | ||

| 7) Условие достаточности по времени торможения | tт.п<[t]; tт.оп<[t] | |||

| 8) Момент сил инерции на валу двигателя при торможении: - при подъеме груза - при опускании груза | Tин.т.п Tин.т.оп | Тин.т.п = Iпр.т.п×wдв/t.т.п Тин.т.оп = Iпр.т.п×wдв/tт.оп | Н×м Н×м | |

| 9) Расчетный момент на валу, необходи- мый для затормаживания механизма: - при подъеме груза - при опускании груза | Тр.т.п Тр.т.оп | Тр.т.п =Тин.т+ Тс.т.п Тр.т.оп =Тин.т+ Тс.т.оп | Н×м Н×м | |

| 10) Условие достаточности пусковому моменту | Тр.т.п£ Тт.с; Тр.т.оп£ Тт.с | |||

| 11) Путь торможения : - при подъеме груза - при опускании груза | sп sоп | sп=0,5× tт.п×vг.ф sп=0,5× tт.оп×vг.ф | м | |

| 12) Наибольшая допускаемая длина пути при торможении | [s] | Таблица А.23 | м | |

| 13) Условие торможения механизма по длине пути | sп£ [s]; sоп£ [s] | м | ||

| 14)Замедление при торможении: - при подъеме груза - при опускании груза | ат.п ат.оп | ат.п =vг ф /tт.п ат.оп =vг ф /tт.оп | м/с2 | |

| 15) Наибольшее допускаемое значение замедления механизма подъема груза | [ат] | Таблица А.19 | м/с2 | |

| 16) Условие достаточности при тормо- жении механизма по замедлению | ат.п£ [ат]; ат.оп£ [ат] | м/с2 |

РАСЧЕТ ЭЛЕМЕНТОВ РЕДУКТОРА

Передаточные характеристики

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение единицы измерения |

| Энерго-кинематические параметры по ступеням передачи движения | ||||

1)  Передаточные числа:

- первой ступени

- второй ступени

…

- i – ступени Передаточные числа:

- первой ступени

- второй ступени

…

- i – ступени

| u1 u2 … ui | Таблицы А.24…А.27 | ||

| 2) Передаточное число редуктора | up. | up.=u1× u2×…× ui | ||

| 3) Отклонение фактического передаточного числа от требуемого передаточного отношения | Di | Di =(iр- uр)×100/ iр Примечание. Передаточное отношение iр отражает кинематические параметры передачи движения (частоты вращения или угловой скорости), а передаточное число uр отражает соотношение геометрических параметров (радиусов или диаметров) сопрягаемых элементов передающих движение | % | |

| 4) Условие | Di£ 3 | % | ||

5) Коэффициент полезного действия

передач редуктора:

- 1-ой ступени

- 2-ой ступени

…

- i-ой ступени 5) Коэффициент полезного действия

передач редуктора:

- 1-ой ступени

- 2-ой ступени

…

- i-ой ступени

| h1 h2 … hi | Таблица А.3 | ||

Продолжение таблицы 4.1

| 6) Коэффициент полезного действия опор валов: - 1-го вала - 2-го вала … - k-го вала |

hоп1 h оп2 … h опk | Таблица А.3 |

| |||

| 7) Мощность на валах: - 1-ом - 2-ом … - k-ом |

Р1 Р2 … Рk | Р1=Рпотр Р2=Р1×h1×hоп1 … Рk = Рk-1××hоп к-1 |

| кВт | ||

| 8) Частота вращения валов: - 1-го - 2-го … - k-го |

n1 n2 … nk | n1= nдв n2 = n1/u1 … nk = nk-1/uk-1 |

| об/мин | ||

| 9) Угловые скорости валов: - 1-го - 2-го … - k-го |

w1 w2 … wk | w1=p× n1/30 w2=p× n2/30 … wk =p× nk/30 |

| рад/с | ||

| 10) Крутящие моменты на валах: - 1-ом - 2-ом … - k-ом |

Т1 Т2 … Тk | Т1=103× Р1/w1 Т2= 103× Р2/w2 … Тk= 103× Рk/wk |

| Н×м | ||

| Выходные энерго – кинематические параметры | ||||||

| 11) Частота вращения выходного вала | nвых | nвых =nдв / up | об/мин | |||

| 12) Угловая скорость выходного вала | wвых | wвых =p× nвых/30 | рад/с | |||

| 13) Скорость подъема груза (фактическая) | vг.ф | vг.ф =0,5×wвых ×Dб/ uп | м/с | |||

| 14) Мощность на выходном валу | Рвых | Рвых =F×vг.ф×10-3 | кВт | |||

| 15) Крутящий момент на выходном валу | Твых | Твых =103× Рвых /wвых | Н.м | |||

Передача цилиндрическая

Таблица 4.2.1 – Энерго-кинематические параметры передачи

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение един. измер. |

| 1) Передаточное число | u | Таблицы: 4.1.1; А.25 | ||

| 2) Частота вращения валов: - ведущего - ведомого | n1 n2 | Таблица 4.1.1 n2=n1/u | об/мин | |

| 3) Угловая скорость валов: - ведущего - ведомого | w1 w2 | Таблица 4.1.1 w2=w1/u | рад/с | |

| 4) Коэффициент полезного действия: - передачи - опор - общий | hц hоп hå | Таблица А.3 Таблица А.3 hå =hц×hоп | ||

| 5) Мощность на валах: - ведущем - ведомом | Р1 Р2 | Таблица 4.1.1 Р2=Р1×hå | кВт | |

| 6) Крутящие моменты на валах: - ведущего - ведомого | Т1 Т2 | Таблица 4.1.1 Т2=103×Р2/w2 | Н×м |

Таблица 4.2.2 – Материалы зубчатых колес

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение единицы измерения |

| 1) Тип и марка материала колес: - ведущего звена - ведомого звена | Таблица А.29 | |||

2) Предел текучести материала:

- ведущего звена

- ведомого звена 2) Предел текучести материала:

- ведущего звена

- ведомого звена

| sт1 sт2 | Таблица А.29 | МПа | |

3) Твердость рабочей поверхности,

тип упрочнения

- ведущего звена

- ведомого звена 3) Твердость рабочей поверхности,

тип упрочнения

- ведущего звена

- ведомого звена

| Н1 Н2 | Таблица А.29 Примечание. (Н1 – Н2)НВ@(30…50) |

Таблица 4.2.3 – Характеристики нагружения передачи

| Искомая величина | Обозначние величины | Формула, источник | Результат | Обозначение единицы измерения |

| 1) Коэффициент интенсивности режима нагружения в расчетах: а) на контактную выносливость - для ведущего звена - для ведомого звена б) на выносливость при изгибе - для ведущего звена - для ведомого звена | mH1 mH2 mF1 mF2 | Таблица А.30 | ||

| 2) Число циклов нагружения: а) суммарное ведущего звена ведомого звена б) эквивалентноепри расчете: - контактных напряжений ведущего звена ведомого звена - напряжений изгиба ведущего звена ведомого звена в) базовое,соответствующее пре- делу выносливости, при расчете: - контактных напряжений ведущего звена ведомого звена - напряжений изгиба: ведущего звена ведомого звена | Nå1 Nå2 NHЕ1 NHЕ2 NFЕ1 NFЕ2 NНlim1 NНlim2 NFlim1 NFlim2 | Nå1=60×n1×Lh Nå2=60×n2×Lh NHЕ1=mH×Nå1 NHЕ2=NHЕ1/u NFЕ1=mF×Nå1 NFЕ2=NFЕ1/u 30×HHB12,4 £120×106 30×HHB22,4 £120×106 Примечание. NНlim =107 при НВ200, NНlim =12×107 при НRC56 4×106 4×106 | цикл | |

| 3) Показатель степени кривой выносливости: при контактном нагружении - для ведущего звена - для ведомого звена при изгибе - для ведущего звена - для ведомого звена | qН1 qH2 qF1 qF2 | Таблица А.30 |

Продолжение таблицы 4.2.3

| 4) Коэффициенты долговечности при расчете: а) наконтактнуювыносливость - для ведущего звена - для ведомого звена б) выносливость при изгибе - для ведущего звена - для ведомого звена | ZN1 ZN2 YN1 YN2 | ZN1=(NНlim1/NНE1)1/qН ZN2=(NНlim2/NНE2)1/qН, Примечания: а) при NНE£NНlim ZN £2,6 –для однородной структуры материала; ZN £1,8 – при поверхностном упрочнении; б) при NНE>NНlim ZN ³0,75 YN1=(NFlim1/NFЕ1)1/qF YN2 =(NFlim2/NFЕ2)1/qF |

Таблица 4.2.4 – Механические характеристики материалов зубчатых колес

при циклическом нагружении

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение един. измер. |

| Допускаемые значения контактных напряжений | ||||

| 1) Предел выносливости, соответ- ствующий базовомучислу цик- лов напряжений: - ведущего звена - ведомого звена | sHlimb1 sHlimb2 | Таблица А.31 | МПа | |

| 2) Предел выносливости, соответ- ствующий эквивалентнономучислу циклов напряжений: - ведущего звена - ведомого звена | sHlim1 sHlim2 | sHlim1=sHlimb1× ZN1 sHlim2=sHlimb2× ZN2 | МПа | |

Продолжение таблицы 4.2.4

| 3) Коэффициенты для установления допускаемых контактных напряжений: - учитывающий шероховатость сопрягаемых поверхностей - учитывающий окружную скорость - учитывающий влияние смазки - учитывающий размер колеса - запаса прочности - общий | Z¢R Z¢v Z¢L Z¢x SH Z¢H | Примечание. ZR=1 при Ra=0,63…1,25; ZR=0,95 при Ra=1,25…2,5; ZR=0,9 при Rz=10…40. Рисунок А.1 ZL=1,0 Рисунок А.2 SHmin =1,1(1,25) – при однородной структуре материала; SHmin =1,2(1,35) –при поверхност- ном упрочнении зубьев Примечание. В скобках указаны значения SHmin для передач, выход которых из строя связан с тяжелыми последствиями Z¢H=Z¢R × Z¢v × Z¢L× Z¢x× Z¢w / SH Примечание. При проектировочном расчете по ГОСТ 21354 – 87 ZR × Zv × ZL× Zx=0,9 | ||

| 4) Допускаемые контактные напря- жения, не вызывающие опасной контактной усталости материала: - ведущего звена - ведомого звена | sHP1 sHP2 | sHP1=sHlim1× ZH sHP2=sHlim2× ZH Примечание.Допускаемые контактные напряжения материалов колес принимают: - для прямозубых передач sHP =min|sHP1, sHP2| - для косозубых и шевронных: sHP=0,45(sHP1+sHP2)³ sHpmin Рекомендация справедлива при sHP <1,23sHрmin, где sHрmin – меньшее из значений sHP1 и sHP2. В противном случае принимают sHP=1,23sHрmin | МПа |

Продолжение таблицы 4.2.4

| Допускаемые напряжения изгиба | ||||

| 5) Коэффициенты для определения предела выносливости зубьев при изгибе, учитывающие: - технологию изготовления - способ получения заготовки - влияние шлифования переходной поверхности зуба - влияние деформационного упроч- нения или электрохимической об- работки переходной поверхности - влияние двухстороннего прило- жения нагрузки - влияние амплитуд напряжений противоположного знака | YT Yz Yg Yd YА gА | Таблица А32 | ||

| 6) Предел выносливости, соответ- ствующий базовомучислу циклов напряжений изгиба: - ведущего звена - ведомого звена | sFlimb1 sFlimb2 | sFlimb1=s0Flimb1×YT×Yz×Yg×Yd×YА×gА sFlimb2=s0Flimb2×YT×Yz×Yg×Yd×YА×gА Примечание.Величины s0Flimb1 и s0Flimb2 – по таблице А.32 | МПа | |

| 7) Предел выносливости, соответ- ствующий эквивалентнономучислу цикловнапряжений изгиба: - ведущего звена - ведомого звена | sFlim1 sFlim2 | sFlim1=sFlimb1× YN1 sFlim2=sFlimb2× YN2 | МПа | |

| 8) Коэффициенты для установления допускаемых напряженийизгиба: - учитывающий шероховатость переходной поверхности зуба - учитывающий чувствительность материала к концентрации напряжений - учитывающий размеры колес - запаса прочности - общий | Y¢R Y¢d Y¢x SF Y¢F | YR @1,05– при цементации, нитроцементации, азотировании; YR @1,2 –при нормализации, улучшении;YR @1,05– при Т.В.Ч. Yd @0,9 Yx @1,0 Таблица А.32 Y¢F=Y¢R × Y¢d× Y¢x / SF | ||

| 9) Допускаемые напряжения изгиба на переходной поверхности зуба, не вызывающие усталостного разрушения материала: - ведущего звена - ведомого звена | sFP1 sFP2 | sFP1=sFlim1×YF sFP2=sFlim2×YF | МПа | |

Таблица 4.2.5 – Геометрические параметры закрытой цилиндрической

передачи с эвольвентным профилем зуба

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение единицы изм. |

| 1) Угол профиля | a | a=20° | град. | |

| 2) Коэффициент высоты головки | ha* | ha*=1 | ||

| 3) Коэффициент радиального зазора | с* | с*=0,25 | ||

| Проектный расчет передачи | ||||

| Расчетные коэффициенты | ||||

| 4) Коэффициент ширины колеса относительно межосевого расстояния | yba | Таблица А.33 Примечание. Параметр yba= bw/aw | ||

| 5) Коэффициент ширины колеса относительно диаметра | ybd | ybd =0,5×yba×( u+1) Примечание. Параметр ybd =bw/dw1 | ||

6) Коэффициенты :

- неравномерности распределе-

ния нагрузки по длине

контактных линий

- учитывающий внешнюю динамическую нагрузку

- согласующий при расчете

диаметра начальной окружности ведущего колеса

- согласующий при расчете межосевого расстояния 6) Коэффициенты :

- неравномерности распределе-

ния нагрузки по длине

контактных линий

- учитывающий внешнюю динамическую нагрузку

- согласующий при расчете

диаметра начальной окружности ведущего колеса

- согласующий при расчете межосевого расстояния

| КHb КFb КА Кd Ка | Таблица А.35 Таблица А.37 Кd =770 – прямозубая передача; Кd =675 – косозубая и шевронная передачи Ка =495– прямозубая передача; Ка =430 – косозубая и шевронная передачи | ||

Продолжение таблицы 4.2.5

| Вариант 1.При проектном расчете первым параметром определяется dw1 Примечание. Вариант проектного расчета устанавливается техническим заданием | ||||

| 7) Диаметр начальной окружнос- ти ведущего колеса | d¢w1 | d¢w1= Кd×[T1×KHb× КА×(u±1)/(ybd×s2HP× u)]1/3 Примечание. Знак «+» принимает- ся при расчете внешнего зацепления; знак «–» принимается при расчете внутреннего зацепления; | мм | |

| 8) Количество зубьев колес: - ведущего - ведомого - суммарное | z1 z2 zå | (zmin+2)£z1£(zmax–1), где zmin и zmax по таблице А.39 z2=z1×u Примечание.z1 и z2 – целые числа zå=z1+ z2 | ||

| 9) Передаточное число передачи | u | uцп= z2/ z1 | ||

| 10) Отклонение передаточного числа передачи от величины передаточного отношения | Du | Du =100×|(i – u)| /i Условие достаточности - Du£ 3 | % | |

| 11) Модуль (ориентировочно) | m¢ | d¢w1/ z1 | мм | |

| 12) Модуль зацепления | m | Таблица А.38 Примечание. m – уточненное значение m¢ | мм | |

| 13) Рабочая ширина ведомого колеса | bw2 | bw2=d¢w1×ybd | мм | |

| 14) Угол наклона зубьев колес (ориентировочно) | b¢ | b¢=arcsin (1,1×p×m/bw2) | град. | |

| 15) Делительное межосевое расстояние (ориетировочно) | a¢ | a¢=0,5zå×m/ cosb¢ | мм | |

| 16) Межосевое расстояние | aw | Таблица А.40 | мм | |

| 17) Угол наклона зубьев колес | b | b=arccos [m× zå/(2×aw)] Примечание. а) в косозубых передачах 7°<b£20°; б) в шевронных передачах 8°<b£40° | град. | |

| Расчет продолжить с пункта 43 | ||||

Продолжение таблицы 4.2.5

| Вариант 2.При проектном расчете первым параметром определяется aw | ||||

| 18) Межосевое расстояние (ориентировочное значение) | а¢w | а¢w = Ка×(u±1)×[T2×КHb×КА/(u2×yba ×s2HP)]1/3 Примечание. Знак «+» принима- ется при расчете внешнего зацеп- ления; знак «–» принимается при расчете внутреннего зацепления; | мм | |

| 19) Межосевое расстояние | аw | Таблица А.40 | мм | |

| 20) Диаметр начальный ведомомого колеса (предварительно) | d¢w2 | d¢w2=2аw ×u/(u±1) | мм | |

| 21) Рабочая ширина ведомого колеса | bw2 | bw2=yba ×аw | мм | |

| 22) Модуль (ориентировочно) | m¢ | m¢³2×103×Km× T2/(dw2×b¢w2×sFP), где Km=6,8 (прямозубые колеса) Km=5,8 (косозубые колеса) Km=5,2 (шевронные колеса) | мм | |

| 23) Модуль зацепления | m | Таблица А.38 Примечание. m – уточненное значение m¢ | мм | |

| 24) Угол наклона зуба (ориентировочное значение) | b¢ | b¢ =arcsin(1,1×p×m/ bw2) | град. | |

| 25) Суммарное число зубьев | z¢å | z¢å=2аw×cos b¢/m | ||

| 26) Число зубьев колес: - ведущего - ведомого - суммарное | z1 z2 zå | z1= z¢å /(u+1) z2= z¢å - z1 Примечание. z1 и z2 – целые числа zå= z1+ z2 | ||

| 27) Передаточное число | u | u= z2/ z1 | ||

| 28) Отклонение передаточного числа от заданной величины | Du | Du =100×|(I – u)|/i Условие достаточности: Du£ 3 | % | |

| 29) Угол наклона зуба | b | b = arccos [zå×m/ (2×аw )] Примечание. в косозубых передачах 7°<b£20°; в шевронных передачах 8°<b£40° | град. | |

| Расчет продолжить с пункта 43 | ||||

Продолжение таблицы 4.2.5

| Вариант 3. Проектный расчет на выносливость при изгибе | ||||

| 30) Количество зубьев колес: - ведущего - ведомого - суммарное | z1 z2 zå | Таблица А.39 z2= z1×u Примечание. z1 и z2 – целые числа zå= z1+ z2 | ||

| 31) Передаточное число | u | u= z2/ z1 | ||

| 32) Отклонение передаточного числа от заданной величины | Du | Du =100×|(i – u)|/i | % | |

| 33) Условие достаточности | Du£ 3 | % | ||

| 34) Эквивалентное число: - зубьев ведущего колеса - зубьев ведомого колеса | zv1 zv2 | zv1 =z1/cos3b zv2 =z2/cos3b | ||

| 35) Коэффициент формы зуба: - ведущего колеса - ведомого колеса | YFS1 YFS2 | Таблица А.49 | ||

| 36) Модуль зацепления при заданном ybd (вариант 1) | m | m= Кm×[103×T2×KFb×KА×YFS1/(u×z12×ybd×sFP1)]1/3, где Кm =14 – передача с прямым зубом; Кm =11,2 – передачи с наклонным зубом при eb>1и шевронная; Кm =12,5 – с наклонным зубом и eb£1 | мм | |

| 37) Модуль зацепления при заданном yba (вариант 2) | m | m= Кma×[103T2×(u+1)×KА×YFS1/(u×aw×bw×sFP1)], где: Кma=1400– прямозубая передача; Кma =850 – передачи с наклонным зубом при eb>1и шевронная; Кma =1100 – с наклонным зубом и eb£1 | мм | |

| 38) Начальные диаметры: - ведущего колеса - ведомого колеса | dw1 dw2 | dw1=m× z1 dw2=m× z2 | мм | |

| 39) Межосевое расстояние (ориентировочно) | aw¢ | aw¢=0,5×( dw1+ dw2) | мм | |

| 40) Межосевое расстояние | aw | Таблица А.40 | мм | |

Продолжение таблицы 4.2.5

| 41) Ширина ведомого колеса: - при заданном ybd - при заданном ybа | bw2 bw2 | bw2=dw1×ybd bw2=aw×ybа | мм | |

| 42) Угол наклона зубьев | b | b=arccos[m× zå/(2aw)] Примечание. В косозубых передачах 7°<b£20°; в шевронных передачах 8°<b£40° | град. | |

| Продолжение расчета после п.п. 17, 29, 42 | ||||

| 43)Делительное межосевое расстояние | a | a =0,5×(z1+ z2)×m/cosb | мм | |

| 44) Отклонение значения межосевого расстояния | Da | Da=100×(aw–a)/aw | % | |

| 45) Угол профиля | at | arc tgat=tga/cosb | град. | |

| 46) Угол зацепления | atw | arccosatw=a×cosat /aw | град. | |

| 47) Коэффициенты смещения исходного контура колес: - суммарный - ведущего колеса - ведомого колеса | xå x1 x2 | xå=zå ×(invatw– invat)/(2×tga), где invatwи invat по таблице А.42 Рисунок А.3 x2=xå-x1 Примечание. x1 и x2 согласовать с рекомендациями таблицы А.44 | ||

| 48) Коэффициенты смещения: - воспринимаемого - уравнительного | y Dy | y=(aw – a)/m Dy =(xå- y) | ||

| 49) Делительные диаметры : - ведущего колеса - ведомого колеса | d1 d2 | d1=z1×m/cosb d2=z2×m/cosb | мм | |

| 50) Начальные диаметры: - ведущего колеса - ведомого колеса | dw1 dw2 | dw1=2×aw/(u+1) dw2=2×aw×u/(u+1) | мм | |

| 51) Диаметры окружностей вер- шин зубьев колес: - ведущего - ведомого | da1 da2 | da1=d1+2×(ha*+x1–Dy)×m da2=d2+2×(ha*+x2–Dy)×m | мм | |

| 52) Диаметры впадин зубьев: - ведущего колеса - ведомого колеса | df1 df2 | df1=d1–2×(ha*+c*–x1)×m df2=d2–2×(ha*+c*–x2)×m | мм | |

Продолжение таблицы 4.2.5

| 53) Диаметр основных окружностей колес: - ведущего - ведомого | db1 db2 | db1=d1×cosa db2=d2×cosa | мм | |

| 54) Основной угол наклона | bb | arcsin bb =sin b×cos a | град. | |

| 55) Угол профиля зуба в точке на окружности вершин: - ведущего колеса - ведомого колеса | aа1 aа2 | aa1 = arcсos db1/da1 aa2 = arcсos db2/da2 | град. | |

| 56) Ширина колес: - ведомого - ведущего | bw2 bw1 | bw2= dw1×ybd bw1= bw2+(0,2…0,4)×m | мм | |

| 57) Эквивалентное количество зубьев колес: - ведущего - ведомого | zv1 zv2 | zv1 =z1/cos3b zv2 =z2/cos3b | ||

| Размеры для контроля взаимного положения разноименных профилей зубьев | ||||

| Расчет постоянной хорды и высоты до постоянной хорды | ||||

| 58) Постоянная хорда зуба: - ведущего колеса - ведомого колеса | =(0,5×p×cos2a+x1×sin2a)×m =(0,5×p×cos2a+x2×sin2a)×m | мм | ||

| 59) Высота до постоянной хорды зуба колес: - ведущего - ведомого | =0,5×(da1– d1- ×tga) =0,5×(da2 – d2- ×tga) | мм | ||

| 60) Радиус кривизны разноименных профилей зубьев в точках, опредяляющих постоянную хорду колес: - ведущего - ведомого | s1 s2 | s1=0,5×(db1×tg at+×cosbb /cosa) s2 = 0,5×(db2×tg at+×cosbb /cosa) | мм | |

| 61) Условие достаточности | rs1>rp1; rs2>rp2 | |||

| Расчет длины общей нормали | ||||

| 62) Угол профиля в точке на концентрической окружно- сти диаметра dx=d+2x×m - ведущего колеса - ведомого колеса | ax1 ax2 | arccosax1 =z1× cosat/(z1+2x1×cosb) arccosax2 =z2× cosat/(z2+2x2×cosb) | град. | |

Продолжение таблицы 4.2.5

| 63) Расчетное число зубьев в длине общей нормали: - ведущего колеса - ведомого колеса | znr1 znr2 |

znr1 = (z1/p)×[(tgax/cos2bb1)–(2x1×tga/z1) –invat]+0,5 znr2 = (z2/p)×[(tgax/cos2bb2)–(2x2×tga/z2) –invat]+0,5 | |||

| 64) Длина общей нормали: - ведущего колеса - ведомого колеса | W1 W2 |

W1=[p×(zn1–0,5)+2х1×tga+ z1×invat]×m×cosa W2=[p×(zn2–0,5)+2х2×tga+ z2×invat]×m×cosa где zn – округленное до целого числа znr Примечания:1. zn³3 в случае, когда z×cosat/(z+2x×cosb)³1; 2. W<b/sinbb в случае, когда b¹0 | мм | ||

| 65) Радиус кривизны разноименных профилей зубьев в точках, опреде-ляющих длину общей нормали: - ведущего колеса - ведомого колеса | rw1 rw2 |

rw1 =0,5×W1/cosbb1 rw2 =0,5×W2/cosbb2 | мм | ||

| 66) Радиус кривизны профиля зуба в точке на окружности: - вершин ведущего колеса - вершин ведомого колеса | ra1 ra2 |

ra1 =0,5×da1×sinaa1 ra2 =0,5×da2×sinaa2 | мм | ||

| 67) Условие достаточности | r1<rw1<ra1; rр2<rw2 <ra2 | ||||

| Расчет толщины по хорде и высоты до хорды | |||||

| 68) Угол профиля в точке на концентрической окружности: - ведущего колеса - ведомого колеса | ay1 ay2 |

arccosay1 =cosat ×d1 /dy1 arccosay2 =cosat ×d2 /dy2 | град | ||

| 69) Окружная толщина по заданному диаметру dy: - ведущего колеса - ведомого колеса | sty1 sty2 |

sty1=dy1×{[(0,5×p+2x1×tga)/z1]+ invat-invay1} sty2=dy2×{[(0,5×p+2x2×tga)/z2]+ invat-invay2} | мм | ||

| 70) Угол наклона линии зуба на соосной цилиндрической поверхности диаметром dy: - ведущего колеса - ведомого колеса | by1 by2 | arctgby1 = tgb× dy1/d1 arctgby2 =tgb×dy2/d2 |

| град | |

Продолжение таблицы 4.2.5

| 71) Половина угловой толщины зуба эквивалентного колеса, соответствующая концентрической окружности колес: - ведущего - ведомого |

yyv1 yyv2 | yyv1 »sty1 ×cos3by1 /dy1 yyv2 »sty2 ×cos3by2 /dy2 | мм | ||

| 72) Толщина по хорде колес: - ведущего - ведомого |

|

=dy1×(sin yyv1 / cos2by1)

=dy2×(sin yyv2 / cos2by2) =dy1×(sin yyv1 / cos2by1)

=dy2×(sin yyv2 / cos2by2)

| мм | ||

| 73) Высота до хорды колес: - ведущего - ведомого |

| = 0,5×[da1- dy1+dy1×(1-cosyyv1)/cos2by1] = 0,5×[da2- dy2+dy2×(1-cosyyv2)/cos2by2] | мм | ||

| Расчет нормальной толщины | |||||

| 74) Нормальная толщина колес: - ведущего - ведомого | sn1 sn2 | sn1 =(0,5×p+2×x1×tga)×m sn2 =(0,5×p+2×x2×tga)×m | мм | ||

| Размеры для контроля номинальной поверхности зуба | |||||

| Размеры для контроля торцового профиля зуба | |||||

| 75) Радиус кривизны активного профиля зуба в нижней точке: - ведущего колеса - ведомого колеса | rр1 rр2 | rр1 =aw×sinatw-0,5×db2×tgaа2 rр2 =aw×sinatw-0,5×db1×tgaа1 | мм | ||

| 76) Угол развернутости активного профиля зуба в нижней точке: - ведущего колеса - ведомого колеса | n р1 n р2 | n р1=2×rр1/ db1 n р2=2×rр2/ db2 | град. | ||

| Размеры для контроля взаимного положения одноименных профилей зубьев | |||||

| 77) Шаг зацепления | pa | pa=p×m×cosa | мм | ||

| 78) Осевой шаг | px | px =p×m/sinb | мм | ||

| 79) Ход: - на ведущем элементе - на ведомом элементе | pz1 pz2 | pz1=z1× px pz2=z2× px | мм | ||

Продолжение таблицы 4.2.5

| Проверка качества зацепления по геометрическим показателям | ||||||

| Проверка отсутствия подрезания зуба | ||||||

| 80) Коэффициент наименьшего смещения исходного контура |

xmin | xmin =1- [z×sin2at/(2×cosb)] Рисунок А.3 | ||||

| 81) Условие отсутствия подрезания зуба |

| х³ xmin | ||||

| Проверка отсутствия интерференции зубьев | ||||||

| 82) Радиус кривизны зуба в граничной точке профиля - ведущего колеса - ведомого колеса |

rl1 rl2 |

rl1 =0,5×d1×sinat – [(1-x1)×m/sinat] rl2 =0,5×d2×sinat – [(1-x2)×m/sinat] | мм | |||

| 83) Условие достаточности |

| rl>0; rl1£rр1 ; rl2£rр2 | ||||

| Проверка коэффициентов перекрытия | ||||||

| 84) Коэффициенты перекрытия: - торцового - осевого - общий |

ea

eb

eg | ea= [z1×tgaa1+z2×tgaa2–(z1+z2)×tgatw]/(2×p) Таблица А.43 Условие достаточности: ea³1,2 при b=0; ea³1,0 при b¹0 eb=bw/px Условие достаточности: eb³1,0

eg=ea+eb | ||||

| 85) Условия достаточности |

| eg³1 при b¹0; eg³1,2 при b=0 | ||||

| Проверка нормальной толщины по поверхности вершин | ||||||

| 86) Угол наклона линии вершины: - зуба ведущего колеса - зуба ведомого колеса |

ba1 ba2 |

arctg ba1 =tgb× da1 /d1 arctg ba2 =tgb× da2 /d2 | град | |||

| 87) Нормальная толщина на по- верхности вершин колес: - ведущего - ведомого |

sna1

sna2 |

sna1=da1×{[(0,5p+2x1×tga)/z1]+ invat – invaa1}×cosba1 sna2=da2×{[(0,5p+ 2x2×tga)/z2]+ invat – invaa2}×cosba2 Условие достаточности: sna ³0,3m – при однородной структуре материала; sna ³0,4m –при поверхностном упрочнении зубьев | мм | |||

Продолжение таблицы 4.2.5

| Параметры, которые используются при расчете передач на прочность | ||||

| Геометрические параметры | ||||

| 88) Радиус кривизны профиля зуба в точке на окружности dy : - ведущего колеса - ведомого колеса | ry1 ry2 | ry1 =0,5×dy1× sinay1 ry2 =0,5×dy2× sinay2 | мм | |

| 89) Сумма радиусов кривизны профилей сопряженных зубьев в контактных точках | rå | rå=aw×sin atw | мм | |

| 90) Средняя суммарная длина контактных линий колес | lm | lm1=bw×ea/cosbb | мм | |

| Кинематические параметры | ||||

| 91) Скорость общей точки по профилю зуба заданной контактной точки колес: - ведущего - ведомого | vFy1 vFy2 | vFy1 =w1 ×ry1 vFy2 =w2 ×ry2 | м/с | |

| 92) Сумма скоростей общей точки по профилям контакта зубьев колес (ведущего и ведомого) | våy | våy =vFy1 +vFy2 | м/с | |

| 93) Скорость скольжения в заданной контактной точке профиля зуба: - ведущего колеса - ведомого колеса | vsy1 vsy2 | vsy1 =vFy1 –vFy2 vsy2 =-vsy1 | м/с | |

| 94) Скорость скольжения в точке профиля на окружности вершин: - ведущего колеса - ведомого колеса | vsa1 vsa2 | vsa1=0,5×w2×db1×(tgaa1–tgatw)×(u+1) vsa2=0,5×w2×db2×(tgaa2–tgatw)×(u+1) | м/с | |

| 95) Удельное скольжение в заданной контактной точке профиля зуба: - ведущего колеса - ведомого колеса | Jy1 Jy2 | Jy1=vsy1 /vFy1 Jy2=vsy2 /vFy2 | ||

| 96) Удельное скольжение в нижней точке активного профиля зуба : - ведущего колеса - ведомого колеса | Jp1 Jp2 | Jp1 = – (tgaa2–tgatw)×(u+1)/ [tgatw–u×(tgaa2–tgatw)] Jp2 = – (tgaa1– tgatw)×(u+1)/ [tgatw – u×(tgaa1–tgatw)] | ||

Таблица 4.2.6 – Энерго- кинематические параметры передачи (уточненные)

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение единицы измерения |

| 1) Передаточное число | u | u= uцп | ||

| 2) Частота вращения валов: - ведущего - ведомого | n1 n¢2 | Таблица 4.2.1 n¢2=n1/uцп | об/мин | |

| 3) Угловая скорость валов: - ведущего - ведомого | w1 w¢2 | Таблица 4.2.1 w¢2=w1/uцп | рад/с | |

4) Коэффициент полезного действия:

- передачи

- опор

- общий 4) Коэффициент полезного действия:

- передачи

- опор

- общий

| hцп hоп hå | Таблица А.3 hå=hцп ×hоп | ||

| 5) Мощность на валах: - ведущем - ведомом | Р1 Р2 | Таблица 4.2.1 Р2= Р1×hå | кВт | |

| 6) Крутящие моменты на валу: - ведущем - ведомом | Т1 Т¢2 | Таблица 4.2.1 Т¢2=103×Р2/w¢2 | Н×м | |

| 7) Окружная cкорость колес: - ведущего - ведомого | v1 v2 | v1 =0,5×10-3×w1×d1 v2 =0,5×10-3×w¢2×d2 | м/с | |

| 8) Степень точности передачи | nт | Таблица А.28 |

Таблица 4.2.7–Силы в полюсе зацепления

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение единицы измерения |

| 1) Окружное усилие ведущего звена ведомого звена | Ft1 Ft2 | Ft1 =2×103×T1/dw Ft2 =2×103×T¢2/dw | Н | |

| 2) Радиальная сила ведущего звена ведомого звена | Fr1 Fr2 | Fr1=Ft1 ×tga/cosb Fr2=Ft2 ×tga/cosb | Н | |

| 3) Осевая сила ведущего звена ведомого звена | Fx1 Fx2 | Fx1 =Ft1 ×tgb Fx2 =Ft2 ×tgb | Н |

Таблица 4.2.8–Динамические характеристики цилиндрической передачи

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение ед. измерен. |

| 1) Коэффициент: - учитывающий вид зубчатой пере- дачи и модификацию профиля головки зуба при расчете: а) на контактную прочность б) на выносливость при изгибе - учитывающий влияние разности шагов зацепления ведущего и ведомого колес | dH dF g0 | Таблица А.45 а) dH=0,002(при Н£350) б) dH=0,004(при Н³350) Таблица А.45 Таблица А.46 | ||

| 2) Удельная окружная динамическая сила при расчете: - на контактную выносливость - на выносливость при изгибе | wHv wFv | wHv =dH ×g0×v×(aw/u)1/2 wFv =dF×g0×v×(aw /u)1/2 | Н/мм | |

| 3) Предельное значение окружной динамической силы при расчете: - на контактную выносливость - на выносливость при изгибе | wHvmax wFvmax | Таблица А.47 Таблица А.47 | Н/мм | |

| 4) Условие достаточности по окруж- ной динамической силе при расчете: - на контактную выносливость - на выносливость при изгибе | wHv £wHvmax wFv £ wFvmax |

Таблица 4.2.9 – Проверка нагрузочной способности по критерию напряжений

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение единиц изм. |

| Допускаемые контактные напряжения | ||||

| 1) Коэффициенты учитывающие: - влияние исходной шероховатости сопряженных поверхностей зубьев - влияние окружной скорости - влияние вязкости масла - размеры зубчатого колеса | ZR Zv ZL ZХ | ZR =1 при Ra =0,63…1,25; ZR =0,95 при Ra =1,25…2,5; ZR =0,9 при Rz =10…40 Рисунок А.1 ZL =1 Рисунок А.2 | ||

| 2) Допускаемые напряжения: - контактные ведущего колеса - контактные ведомого колеса | sНР1 sНР2 | sНР1=sНlim1×ZN×ZR×Zv×ZL×ZХ/SН sНР2=sНlim2×ZN×ZR×Zv×ZL×ZХ/SН | МПа | |

| Контактные напряжения в полюсе зацепления | ||||

| 3) Коэффициенты: - учитывающий форму сопряженных поверхностей в полюсе зацепления - учитывающий механические свойства материала - учитывающий суммарную длину контактных линий - общий | ZH ZЕ Ze Z | Рисунок А.4 Таблица А.48 Рисунок А.5 Z=ZH × ZE × Ze | ||

| 4) Коэффициенты нагрузки: - учитывающий распределение нагрузки между зубьями - неравномерности распределения нагрузки по длине контактных линий - учитывающий динамическую нагрузку в зацеплении - учитывающий внешнюю динамическую нагрузку - нагрузки | KHa KHb KHv KА KHå | Таблица А.34 Таблица А.35 Таблица А.36 Таблица А.37 KHå = KHa× KHb× KHv | ||

| 5) Контактные напряжения в полюсе зацепления | sН | sН =sН0 ×(КНå)1/2, где sН0= Z×[2×103×Т1(u+1)/(bw×dw12×u)]1/2 | МПа | |

| 6) Условие достаточности | sН £ sНP | МПа | ||

Продолжение таблицы 4.2.9

| Допускаемые напряжения изгиба | ||||

| 7) Коэффициенты учитывающие: - шероховатости переходной поверхности - градиент напряжений и чувстви- тельность материала к концентрации напряжений - размеры зубчатого колеса | YR Yd YХ | YR=1,0 при шлифовании и зубофрезеровании и шероватости поверхности не более Rz=40мкм; YR=1,05 при цементации, нитроцецементации, азотировании и полировании до химико-термической обработки; закалке ТВЧ, когда закаленный слой повторяет очертания впадины между зубьями; YR=1,2 при нормализации, улучшении и полировании;закалке ТВЧ,когда закаленный слой распространяется на все сечение зуба, а также часть ступицы под основанием зуба и впа дины или обрывается к переходной поверхности Yd=1,082 – 0,172×lg m YХ =1,05 – 0,000125×d | ||

| 8) Допускаемые напряжения изгиба: - ведущего колеса - ведомого колеса | sFР1 sFР2 | sFР1=sFlim1×YN×YR×Yd×YХ/SF sFР2=sFlim2×YN×YR× Yd×YХ/SF | МПа | |

| Напряжения изгиба зуба | ||||

9) Коэффициенты геометрических

параметров колес:

- учитывающий форму зуба и кон- центрацию напряжений

ведущего колеса

ведомого колеса

- учитывающий перекрытие зубьев

- учитывающий наклон зуба

- общий для ведущего звена 9) Коэффициенты геометрических

параметров колес:

- учитывающий форму зуба и кон- центрацию напряжений

ведущего колеса

ведомого колеса

- учитывающий перекрытие зубьев

- учитывающий наклон зуба

- общий для ведущего звена

| YFS1 YFS2 Ye Yb Y1 | Таблица А.49 а) Ye=1/ea при eb³1 б) Ye=0,2 + (0,8/ea) при eb<1 Таблица А.59 Y1 = Ye× Yb× YFS1 | ||

Продолжение таблицы 4.2.9

| 10) Коэффициенты нагрузки при расчете по напряжениям циклического изгиба: - учитывающий распределение нагрузки между зубьями - неравномерности распределения нагрузки по длине контактных линий - учитывающие динамическую нагрузку в зацеплении - учитывающий внешнюю динамическую нагрузку - общий | КFa КFb КFv КА КF | Таблица А.34 Таблица А.35 Таблица А.36 Таблица А.37 КF =КFa× КFb× КFv ×КА | ||

| 11) Напряжения при циклическом изгибе на переходной поверхно- сти зубьев колес: - ведущего - ведомого | sF1 sF2 | sF1=2×103×Т1×КFå×Y FS1/(bw1×m×dw1) sF2=sF1×( YFS2/ YFS1) | МПа | |

| 12) Условие достаточности | sF1 £sFP1; sF2 £sFP2 |

Таблица 4.2.10 – Проверка по комплексным коэффициентам контактных

напряжений

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение единицы измер. |

| 1) Коэффициент контактных напряжений: - базовое значение - допускаемое значение - фактическое значение - условие достаточности | [CHb] [CH] CH | Таблица А.50 [CH]=[CHb]×(ZR×Zv×ZN1)2, CH =(sH /ZЕ)2 CH £ [CH] | ||

| 2) Комплексный коэффициент контактных напряжений: - допускаемое значение - фактическое значение - условие достаточности | [K0] К0 | [K0]=[CH]×nH/(KHa×KHb×KHv) где nH @0,5 К0=2×103×T1×(u+1)/(bw×dw12×u) K0 £ [K0] | МПа |

4.3. Передача планетарная с цилиндрическими колесами *)

*) При синтезе зацепления принять во внимание таблицу А.51 и рисунки А.6, А.7

Таблица 4.3.1 – Энерго-кинематические параметры

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение ед. измерения |

| 1) Передаточное отношение | i | Таблица 4.1.1; Таблица А.52 | ||

| 2) Схема передачи | Таблица А.52 | |||

| 3) Число сателлитов | nw | |||

| 4) Передаточные отношения: - между центральным ведущим и сателлитом - между сателлитом и центральным ведомым | (i)ag (i)gb | Таблица А.52 | ||

| 5) Угловая скорость звеньев: - ведущего центрального колеса - ведомого центрального колеса - водила - сателлита | (w)а (w)b (w)h (w)g | wa=wвх (Таблица 4.1.1) Таблица А.52 | рад/с | |

| 6) Частота вращения звеньев: - центрального ведущего колеса - центрального ведомого колеса - водила - сателлита | (n)а (n)b (n)h (n)g | (n)а = nвх (Таблица 4.1.1) (n)b=30×(w)b /p (n)h=30×(w)h /p (n)g=30×(w)g /p | об/мин | |

7) Коэффициент полезного действия

пары колес:

- центрального ведущего и сателлита

- центрального ведомого и сателлита

- общий 7) Коэффициент полезного действия

пары колес:

- центрального ведущего и сателлита

- центрального ведомого и сателлита

- общий

| (h)аg (h)bg hå | Таблицы А.53, А.3 | ||

8) Крутящие моменты на валах:

- центрального ведущего колеса

- центрального ведомого колеса

- водила 8) Крутящие моменты на валах:

- центрального ведущего колеса

- центрального ведомого колеса

- водила

| (Т)a (Т)b (Т)h | Таблица А.54 | Н×м | |

| 9) Мощность на валах: - центрального ведущего колеса - центрального ведомого колеса - водила | (Р)а (Р)b (Р)h | (Р)а= (Р)вх (Таблица 4.1) (Р)b= (Т)b×(w)b /10-3 (Р)h = (Т)h×(w)h /10-3 | кВт |

Таблица 4.3.2 – Материалы зубчатых колес

| Искомая величина | Обозначение величины | Формула, источник | Результат | Обозначение единицы измерения | |||

| 1) Тип и марка материала колес: - центрального ведущего - центрального ведомого - сателлитов | Таблица А.29 | ||||||

2) Предел текучести материала:

- центрального ведущего

- центрального ведомого

- сателлитов 2) Предел текучести материала:

- центрального ведущего

- центрального ведомого

- сателлитов

| (sт)a (sт)b (sт)g | Таблица А.29 | МПа | ||||

| 3) Твердость рабочей поверхности, тип упрочнения колес: - центрального ведущего - центрального ведомого - сателлитов | (Н)a (Н)b (Н)g |

Таблица А.29

Примечание. [(Н)a – (Н)g]НВ@(30…50) |

Таблица 4.3.3 – Характеристики нагружения передачи

| Искомая величина | Обозначние величины | Формула, источник | Результат | Обозначение единицы измерения |

1) Коэффициент интенсивности режимов нагружения при расчетах:

а) на контактную выносливость

- центрального ведущего

- центрального ведомого

- сателлитов

б) на выносливость при изгибе

- центрального ведущего

- центрального ведомого

- сателлитов 1) Коэффициент интенсивности режимов нагружения при расчетах:

а) на контактную выносливость

- центрального ведущего

- центрального ведомого

- сателлитов

б) на выносливость при изгибе

- центрального ведущего

- центрального ведомого

- сателлитов

| (mH)a (mH)b (mH)g (mF)a (mF)b (mF)g | Таблица А.30 Таблица А.30 |

Продолжение таблицы 4.3.3

| 2) Число циклов нагружения: а) суммарное - центрального ведущего - центрального ведомого - сателлитов б) эквивалентноепри расчете: контактныхнапряжений - центрального ведущего - центрального ведомого - сателлитов напряжений изгиба - центрального ведущего - центрального ведомого - сателлитов в)базовое,соответствующее пределу выносливости при расчете: контактныхнапряжений - центрального ведущего - центрального ведомого - сателлитов напряженийизгиба - центрального ведущего - центрального ведомого - сателлитов | (Nå)a (Nå)b (Nå)g (NHЕ)a (NHЕ)b (NHЕ)g (NFЕ)a (NFЕ)b (NFЕ)g (NНlim)a (NНlim)b (NНlim)g (NFlim)a (NFlim)b (NFlim)g |

(Nå)a=60×nw×(n)a ×Lh,

(Nå)b=60×nw×(n)b ×Lh,

(Nå)g=60×(n)g× Lh,

(NHЕ)a=(mH)a×(Nå)a

(NHЕ)b=(mH)b×(Nå)b

(NHЕ)g=(mH)g×(Nå)g

(NFЕ)a=(mF)a×(Nå)a

(NFЕ)b=(mF)b×(Nå)b

(NFЕ)g=(mF)g×(Nå)g

30×HHB2,4 £120×106 (NНlim =107 при НВ200, NНlim =12×107 при НRC56)

4×106

| цикл | ||||

| 3) Показатели степени кривой выносливости: а) при контактном нагружении - центрального ведущего - центрального ведомого - сателлита б) при изгибе - центрального ведущего - центрального ведомого - сателлита | (qН)а (qH)b (qH)g (qF)a (qF)b (qF)g | Таблица А.30 |

Продолжение 4.3.3

4) Коэффициенты долговечности

при расчете:

а) наконтактнуювыносливость

- для центрального ведущего колеса

- для центрального ведомого колеса

- для сателлита

б) на выносливостьпри изгибе

- для центрального ведущего колеса

- для центрального ведомого колеса

- для сателлита 4) Коэффициенты долговечности

при расчете:

а) наконтактнуювыносливость

- для центрального ведущего колеса

- для центрального ведомого колеса

- для сателлита

б) на выносливостьпри изгибе

- для центрального ведущего колеса

- для центрального ведомого колеса

- для сателлита

| (ZN)а (ZN)b (ZN)g (YN)a (YN)b (YN)g | (ZN)a=[(NНlim)a /[(NНE)a ] 1/qН (ZN)b=[(NНlim)b/(NНE)b]1/qН, (ZN)g=[(NНlim)g/(NНE)g]1/qН Примечания: а) при NНE£NНlim ZN £2,6 для однородной структуры материала, ZN £1,8 при поверхно- стном упрочнении; б) при NНE>NНlim ZN³0,75 (YN)a=[(NFlim)a/(NFЕ)a]1/qF (YN)b =[(NFlim)b/(NFЕ)b]1/qF (YN)g =[(NFlim)g/(NFЕ)g]1/qF |

Таблица 4.3.4 – Механические характеристики материалов зубчатых колес

при циклическом нагружении

| Искомая величина | Обозначение величины | Формула, источник | Результат

| Обозначение ед. измер. | |

| Допускаемые значения контактных напряжений | |||||

| 1) Предел выносливости, соответ- ствующий базовомучислу цик- лов напряжений: - центрального ведущего - центрального ведомого - сателлитов | (sHlimb)a (sHlimb)b (sHlimb)g | Таблица А.31 |

МПа | ||

| 2) Предел выносливости, соответ- ствующий эквивалентному числу цикловнапряжений: - центрального ведущего - центрального ведомого - сателлитов | (sHlim)a (sHlim)b (sHlim)g | (sHlim)a=(sHlimb)a×(ZN)a (sHlim)b=(sHlimb)b×(ZN)b (sHlim)g=(sHlimb)g×(ZN)g |

МПа | ||

Продолжение таблицы 4.3.4

| 3) Коэффициенты для установления допускаемых контактныхнапряжений: - учитывающий шероховатость сопрягаемых поверхностей - учитывающий окружную скорость - учитывающий влияние смазки - учитывающий размер колеса - запаса прочности - общий | Z¢R Z¢v Z¢L Z¢x SH Z¢ | Примечание. ZR=1 при Ra=0,63…1,25 ZR=0,95 при Ra=1,25…2,5 ZR=0,9 при Rz=10…40, Рисунок А.1 ZL=1,0 Рисунок А.2 SHmin =1,1(1,25) – при однородной структуре материала; SHmin =1,2(1,35)– при поверхност- ном упрочнении зубьев Примечание. В скобках указаны значения SHmin для передач, выход которых из строя связан с тяжелыми последствиями Z¢=Z¢R × Z¢v × Z¢L× Z¢x / SH Примечание. При проектировочном расчете по ГОСТ 21354 – 87 ZR × Zv × ZL× Zx=0,9 | ||