ОБОРУДОВАНИЕ, ПРИБОРЫ, МАТЕРИАЛЫ И

ПРИНАДЛЕЖНОСТИ

3.1. Настоящие методические указания.

3.2. Образцы для испытания на разрыв.

3.3. Штангенциркуль.

3.4. Гидравлический пресс.

3.5. Калькулятор.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

4.1. Изучить настоящие методические указания.

4.2. Зарисовать рисунки 1 и 2.

4.3. Подготовит в тетради таблицу 1.

Таблица 1 – Результаты испытаний на механические свойства

| Материал | d0, мм | l0, мм | Fпоршня, мм2 | рман, н/мм2 | dк, мм | lк мм | F0, мм2 | Fк, мм2 | Рв, Н | σв, МПа | δ, % | Ψ,% |

| 2640 |

4.4. Получить образцы и проанализировать методику испытаний и технику безопасности при работе на гидравлическом прессе.

4.5. При помощи штангенциркуля замерить длину l0 и диаметр d0 образцов и занести результаты измерений в таблицу 1.

4.6. Установить и закрепить образец с помощью специального приспособления на гидравлический пресс и путем подачи (накачивания) масла в цилиндры растягивать и разорвать образец, при этом проследить и зафиксировать по манометру максимальное удельное давление на 1мм2 поршня гидравлического пресса и занести эти данные рман в таблицу 1. Размерность максимального удельного давления поршня гидравлического пресса по манометру выражена в кгс/cм2, 1 кгс/cм2 = 0,1 н/мм2

4.7. Открыть вентиль, сбросить давление масла в цилиндрах, извлечь разорванный образец и, соединив его в месте разрыва, замерить при помощи штангенциркуля конечную длину lк и диаметр в месте .разрыва dк. Результаты измерений занести в таблицу 1.

|

|

|

4.8. Рассчитать:

4.8.1. Площади поперечного сечения образца до и после испытания:

мм2 ,

мм2 ,  мм2

мм2

4.8.2. Максимальную нагрузку, которую выдерживает материал в процессе испытания:

Рв = рман • Fпорш., Н

4.8.3. Предел прочности σ в, относительное удлинение δ и относительное сужение Ψ по соответствующим формулам (4), (6), (7). Числовые вычисления производить в тетради, результаты расчетов занести в таблицу 1.

СОДЕРЖАНИЕ ОТЧЕТА

5.1. Наименование работы

5.2. Цель работы

5.3. Таблица экспериментальных данных (таблица 1)

5.4. Рисунок 1 – Схема образца до (а) и после испытания (б) образца на разрыв при растяжении

5.5. Рисунок 2 – Диаграмма растяжения «нагрузка – деформация» для пластического материала

5.6. Формулы для расчета максимального усилия Рв, предела прочности σ в, относительного удлинения δ и относительного сужения Ψ

5.7. Выводы по работе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

6.1. Что такое статические и динамические нагрузки?

6.2. Перечислите основные механические свойства конструкционных материалов.

6.3. Дайте определение статической прочности.

|

|

|

6.4. Назовите характеристики статической прочности.

6.5. Что такое временное сопротивление на разрыв или условный предел прочности и какова его размерность?

6.6. Что такое предел текучести и какова его размерность?

6.7. Что обозначает σ 02 и какова размерность этой характеристики?

6.8. Какие испытания проводятся для выявления характеристик статической прочности?

6.9. Что такое пластичность?

6.10. Назовите характеристики пластичности и приведите их размерности.

Лабораторная работа № 3

ОСНОВНЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ СТРУКТУРЫ

МЕТАЛЛА

ЦЕЛЬ РАБОТЫ

1.1. Ознакомиться с основными методами изучения структуры металла.

1.2. Приобрести практические навыки исследования макро- и микроструктуры стали.

1.3. Закрепить лекционный материал по влиянию структуры на свойства металла.

ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

Исследование структуры металла имеет большое значение при изучении курса материаловедения, поскольку уровень механических свойств любого материала определяется его внутренним строением.

В промышленных условиях для контроля качества металла, в том числе для уточнения технологических параметров литья, ковки, термической обработки, наиболее часто используют исследование макро- и микроструктуры.

|

|

|

Макроструктуру исследуют (ГОСТ 10243-75) путем осмотра невооруженным глазом либо при помощи лупы (при увеличении до 20…50 раз) образца любых размеров. Изучаемый образец обычно представляют из себя плиту, поверхность которой подвергается шлифованию и химическому травлению (макротемплет). Иногда при исследовании макроструктуры рассматривают поверхность металла в изломе. Контроль макроструктуры позволяет выявить объекты размером более 0,2 … 0,5 мм: зерна в литом металле, дефекты литого металла, такие как газовые пузыри, трещины, скопления примесей и т.д. Плакат «Схемы макроструктур»

Изучение микроструктуры (ГОСТ 5639-82) проводят обычно с помощью оптических микроскопов при увеличении 100 … 1500 раз (чаще 100 … 300). В этом случае выявляются объекты размерами крупнее 0,5 … 1 мкм: границы зерен деформированного металла, фазы и структурные составляющие сплавов, неметаллические фазы типа карбидов, сульфидов, оксидов и т.п. В этом случае образцы исследуемого материала (микрошлифы) имеют сравнительно небольшие размеры (площадью порядка 1 … 5 см3). Изучаемая поверхность после шлифования подвергается полировке, а при необходимости более четкого выявления отдельных структурных составляющих дополнительно протравливается специальными химическими реактивами.

|

|

|

Для изучения более тонких элементов структуры (атомно-кристаллической) применяют электронную микроскопию (при исследовании дислокаций, границ блоков и других объектов размерами порядка 10-2 …10-4 мкм, при увеличении в десятки и сотни тысяч раз), рентгеноструктурный анализ (для определения типа и параметров элементарной кристаллической решетки с точностью до долей ангстрема,  )

)

|

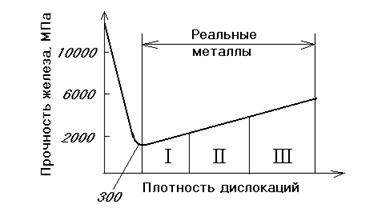

Влияние количества дислокаций на прочность металла характеризуется кривой Одинга-Бочвара, пример которой применительно к железу показан на рисунке 1.

Рисунок 1 – Влияние плотности дислокаций на прочность железа

Основными способами увеличения количества дислокаций в реальных металлах являются:

I – холодная деформация (наклеп),

II - легирование (замена чистых металлов сплавами),

III - неравновесная термообработка (закалка).

Дата добавления: 2018-04-04; просмотров: 427; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!