Измерение твердости стальным шариком (метод

Министерство образования и науки Украины Севастопольский национальный технический университет

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К выполнению лабораторных работ № 1 - 8

По дисциплине «Материаловедение и технология

Конструкционных материалов»

для студентов дневной и заочной форм

обучения направления

«Инженерная механика», «Машиностроение»,

«Автомобили и автомобильный транспорт»,

«Приборостроение», «Прикладная экология и ООС»,

«Судостроение и океанотехника»,

«Судовождение и энергетика судов»

«Автоматизация и компьютерно-интегрированные

технологии»,

(часть 1)

Севастополь

2008

УДК 669.584 (046)

Методические указания к выполнению лабораторных работ № 1 - 8… по дисциплине «Материаловедение и технология конструкционных материалов» / Сост. Л.Б.Шрон, Г.П.Резинкина, В.Б Богуцкий, Э.С. Гордеева – Севастополь: изд-во СевНТУ, 2008. Ч.1.- 56 с.

Целью издания методических указаний является помощь студентам в самостоятельном изучении научных и практических основ материаловедения и технологии материалов.

Методические указания обсуждены и утверждены на заседании кафедры «Технология машиностроения», протокол № 7 от 12.12. 2008г.

Допущены учебно-методическим центром СевНТУ в качестве методических указаний.

Рецензент: доктор. техн. наук, проф. Ю.К.Новоселов

|

|

|

СОДЕРЖАНИЕ

| 1. Лабораторная работа№ 1Определение твердости металлов и сплавов | 4 |

| 2. Лабораторная работа № 2Определение основных механических свойств конструкционных материалов при статических нагрузках | 13 |

| 3. Лабораторная работа № 3Основные методы исследования структуры металла | 18 |

| 4. Лабораторная работа № 4Влияние пластической деформации и нагрева на структуру и свойства металлов и сплавов | 22 |

| 5. Лабораторная работа № 5Изучение микроструктуры и свойств углеродистых сталей в отожженном состоянии | 26 |

| 6. Лабораторная работа № 6Изучение дефектов углеродистых сталей в отожженном состоянии | 31 |

| 7. Лабораторная работа № 7Изучение микроструктуры и ее влияние на свойства чугунов | 34 |

| 8. Лабораторная работа № 8Изучение микроструктуры и свойств цветных металлов и сплавов | 39 |

| Библиографический список | 44 |

| Приложение | 45 |

Лабораторная работа № 1

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ

ЦЕЛЬ РАБОТЫ

1. Ознакомиться с существующими методами измерения твердости конструкционных материалов.

2. Замерить твердость чугуна, бронзы, отожженной и закаленной стали.

ТЕОРЕТИЧЕСКИЙ РАЗДЕЛ

Детали машин и механизмов работают под различного вида нагрузками: одни детали нагружены постоянно действующей в одном направлении силой, другие подвержены ударам, у третьих нагрузки изменяются по величине и направлению.

|

|

|

В соответствии с этим разработаны методы испытания, с помощью которых определяются механические свойства металлов.

К механическим свойствам металлов и сплавов относятся прочность, упругость, пластичность, вязкость, выносливость (усталость) и др.

Твердость является одним из наиболее часто контролируемых параметров. Под твердостью металла понимают сопротивление, оказываемое материалом при вдавливании в него более твердого тела. Вдавливаемый предмет при использовании прибора-твердомера называется индентором.

Между твердостью и другими характеристиками механических свойств существуют довольно постоянные соотношения, в частности, по твердости можно с достаточной точностью определить предел прочности материала и другие характеристики (см. таблицу А5 приложения А)

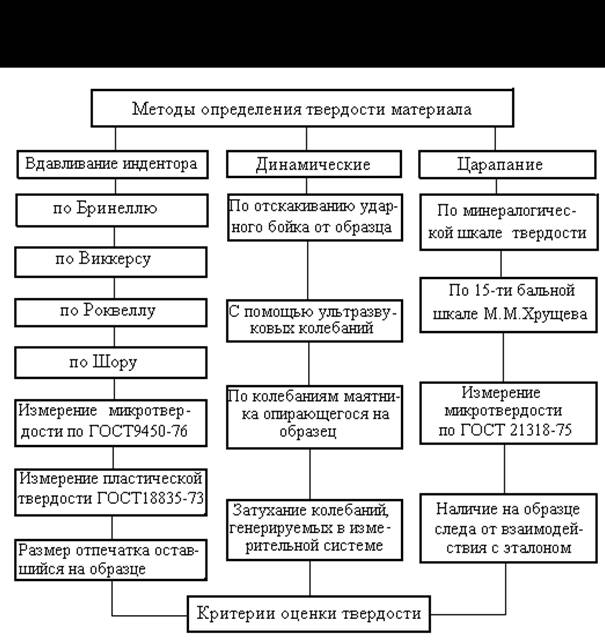

Для определения твердости применяют различные методы: царапанья, вдавливания, упругий отскок и другие (рисунок 1)

МЕТОДЫ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ

2.1.1. Измерение твердости тарированным напильником (метод царапанья)ГОСТ 21318-75

|

|

|

На практике для определения твердости стальных закаленных деталей иногда используют принцип царапанья тарированными напильниками, т.е серией напильников, имеющих определенную твердость. Напильник с твердостью большей, чем у испытуемой детали оставляет на ней царапины. Этот метод требует высокой квалификации работника и не претендует на точность.

|

Рисунок 1 – Классификация основных методов определения твердости

Измерение твердости стальным шариком (метод

Бринеля)ГОСТ 9012-59

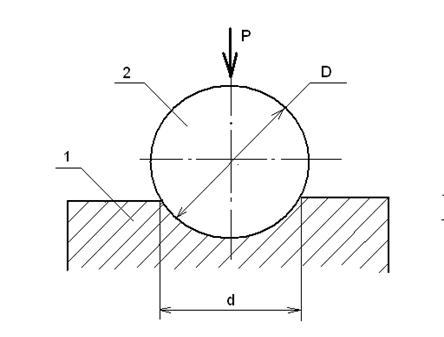

Испытания твердости по Бринеллю производится вдавливанием стального закаленного шарика (диаметром 2,5, 5 или 10 мм) в испытуемый образец под действием заданной нагрузки Р (30000, 10000, 7500, 2500Н и др.).

В результате вдавливания шарика-индентора 2 на поверхности образца или изделия 1 получается отпечаток-лунка в форме шарового сегмента диаметром d (рисунок 2).

Рисунок 2 – Схема испытания твердости по методу Бринелля

Число твердости по Бринеллю определяется как отношение нагрузки Р, передаваемой через шарик на образец, к площади отпечатка:

(1)

(1)

где Р – нагрузка на шарик, Н;

F – поверхность отпечатка, мм2;

D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

|

|

|

Диаметр отпечатка d измеряют при помощи специальных отсчетных микроскопов с точностью до 0,05 мм. Выбор диаметра шарика, нагрузки и продолжительность выдержки под нагрузкой производится в зависимости от предполагаемой твердости материала и толщины образца или изделия (таблица А1 приложения А).

В практике определения твердости по Бринеллю вычисления по формуле (1) не делают, а пользуются таблицей, составленной для установленных диаметров шарика D и отпечатка d, а также нагрузки Р (таблица А2 приложения А).

По методу Бринелля, применяя индентор из закаленной стали, можно измерять твердость пластмасс, цветных и черных металлов и сплавов в пределах от 8 до 450 единиц НВ. Перед испытанием поверхность образца или изделия обрабатывается напильником или наждачной бумагой, чтобы она была ровной, гладкой, без дефектов.

Дата добавления: 2018-04-04; просмотров: 627; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!