Измерение твердости по методу Роквелла

ГОСТ 9013-59

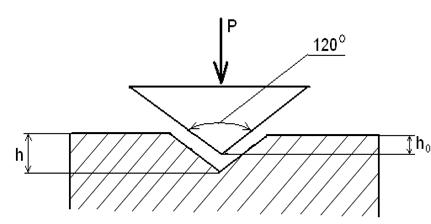

Испытание на твердость по методу Роквелла производится вдавливанием в испытуемый образец стального закаленного шарика диаметром 1,588 мм (для относительно мягких материалов, твердость которых ниже твердости закаленной стали), конуса из твердого сплава или алмазного конуса с углом при вершине 1200 под действием двух нагрузок: предварительной Р0 и основной Р1, т.е. Р=Р0+Р1.

За единицу твердости принимается величина, соответствующая осевому перемещению индентора на 0,002 мм.

Число твердости по Роквеллу HR является условной величиной и определяется разностью глубин, на которые переместился индентор под действием последовательно приложенных предватительной и общей нагрузок (рисунок 3).

Рисунок 3 – Схема испытания индентором из твердого сплава и

алмаза.

Твердость вычисляется, как безразмерная величина по формуле:

(2)

(2)

где h и h0 – величины перемещения индентора под действием соответственно предварительной (Р0=h0) и общей (Р=h) нагрузок; k – постоянная величина, равная при испытании конусом 0,2 мм, шариком 0,26 мм.

Численная величина твердости отсчитывается по шкале индикатора часового типа, имеющей 100 делений, каждое из которых соответствует углублению наконечника на 0,002 мм (2 мкм).

Циферблат индикатора прибора имеет шкалы: черные (А, С) для проведения испытаний с алмазным конусом и конусом из твердого сплава, и красную (В) для испытаний с шариковым индентором. Шкалу А применяют для испытания твердых сплавов тонкого твердого листового материала или тонкого верхнего слоя высокой твердости. Шкалу С применяют для определения твердости термически обработанной стали (закалка, отпуск). Шкала В служит для испытания металлов и сплавов средней твердости (отожженная и нормализованная сталь, чугун, цветные сплавы и др.).

|

|

|

В зависимости от типа индентора шарика или конуса, а также от нагрузки, при которой проводят испытания, число твердости обозначают НRВ, HRC, HRА.

Измерение твердости алмазной пирамидой

(метод Виккерса)ГОСТ 2999-75

|

Испытание на твердость по методу Виккерса производят вдавливанием в испытуемый образец четырехгранной алмазной пирамиды с углом при вершине 1360, под действием нагрузок 10, 30, 50, 100, 200, 300, 500, 1000 и 1200Н. (рисунок 4).

Рисунок 4 – Схема испытания индентором - алмазной пирамидой

Число твердости по Виккерсу НV определяется, как соотношение нагрузки к площади пирамидального отпечатка, т.е.

(3)

(3)

где Р – нагрузка на пирамиду, Н;

F – площадь отпечатка, мм2;

d – среднее арифметическое длины обеих диагоналей отпечатка, мм;

α = 1360 – угол между противоположными гранями пирамиды.

|

|

|

По методу Виккерса можно замерять твердость, как мягких, так и твердых материалов.

Числа твердости по Виккерсу и Бринеллю имеют одинаковую размерность, а для материалов с твердостью до 450 ед. они совпадают.

Измерение твердости алмазной пирамидой дает более точные значения для материалов с высокой твердостью, чем измерения шариком или конусом. Величину нагрузки выбирают в зависимости от толщины образца. Продолжительность выдержки под нагрузкой составляет для черных металлов 10-15 с, а для цветных – 30 с.

Поверхность образцов для определения твердости вдавливание пирамиды должна быть тщательно отшлифована наждачной бумагой.

Толщина испытуемого образца должна быть менее 1,5 диагонали отпечатка.

2.1.5. Измерение твердости динамическим вдавливанием шарика (способ Польди)(ГОСТ 18661-73)

Переносной прибор Польди предназначен для приближенного определения твердости, непосредственно в цехах, заготовок и других крупных деталей, которые не могут быть испытаны на других приборах. Испытание проводится ударом молотка по бойку прибора, при этом удар передается стальному шарику-индентору 2 диаметром 10 мм, который вдавливается одновременно в поверхность испытуемого изделия 1 и эталонного образца 3, твердость которого (обозначаемая НВ) – известна (рисунок 5).

|

|

|

Так как твердость приблизительно пропорциональны квадратам диаметров отпечатка на образце (изделии) и эталоне, а твердость эталона известна, то твердость изделия может быть определена по формуле:

(4)

(4)

где НВобр. – твердость образца (изделия) по Бринеллю, Н/мм2;

НВэт. – твердость эталона по Бринеллю, Н/мм2;

dобр. – диаметр отпечатка на образце, мм.

|

Точность измерения по методу Польди ±20%.

Рисунок 5 – Схема испытания твердости стальным шариком и эталоном (способ Польди).

Дата добавления: 2018-04-04; просмотров: 483; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!