Работоспособность, надежность и правила безопасной

ВВЕДЕНИЕ

Привод машины - это система, состоящая из двигателя и связанных с ним устройств, предназначенных для передачи энергии от источника к исполнительному органу.

Технический уровень любой машины определяется качеством составляющих ее элементов, которые могут быть изготовлены или на специализированных производствах серийно, или индивидуально.

Правильная компоновка привода решает задачи получения оптимальных эксплуатационных характеристик, повышения надежности, экономичности и безопасности при работе машины.

Машины разнообразны по назначению и по условиям их эксплуатации. Тем не менее, существует определенная типическая архитектура приводов, которая позволяет унифицировать их и провести рациональный композиционный синтез.

В учебном пособии рассмотрены вопросы подбора и расчета механических компонентов электропривода машины, приведены необходимые справочные и пояснительные материалы, а также примеры выполнения технической документации. Методика основана на примере синтеза привода грузоподъемной машины. Для других типов приводов машин расчет проводится аналогично. Конечно, в каждом конкретном случае он будет включать в себя необходимые только ему главы расчета.

Структурно пособие разбито на разделы.

В первом и втором разделах приведено описание механических компонентов привода машины, а также короткое обоснование теоретических положений расчета.

|

|

|

Собственно расчет электропривода занимает разделы с третьего по пятый и представлен в таблицах. Таблицы оформлены таким образом, что представляют собой подробный алгоритм расчета. Это дает возможность проводить расчет в автоматическом режиме для любого привода и для любого его элемента при использовании программных средств вычислительной техники (СВТ).

В приложениях приведены справочные данные и примеры выполнения технической документации.

Данное учебное пособие предназначено для студентов по направлению «Морской и речной транспорт», а также может быть полезным для других технических специальностей.

ПРИВОД МАШИНЫ, ХАРАКТЕРИСТИКА ЕГО ЭЛЕМЕНТОВ

И ПАРАМЕТРЫ ЭКСПЛУАТАЦИИ

1.1. Состав привода машины и характеристика его элементов

Привод машины состоит из узлов, которые условно можно разделить на категории по характеру их использования:

- сообщающие движение;

- преобразующие движение;

- узлы соединительные (муфты и т.п)

- узлы поддерживающие (валы и их опоры);

- узлы исполнительные.

Примеры приводов машин представлены на рисунке 1.1

|

|

|

Рисунок 1.1 – Схемы типовых приводов машин:

а) привод конвейера, б) привод грузовой лебедки

1 – электродвигатель; 2 – передача клиновидным ремнем; 3 – редуктор;

4 – передача цепью; 5 – муфта эластичная; 6 – тормоз; 7 – муфта зубчатая; 8 – барабан; 9 – гибкий орган; 10 – крюковая подвеска

В качестве источника энергии для приводов машин часто используют электродвигатели: трехфазные переменного тока асинхронные с короткозамкнутым ротором (серии МТКF, МТКН и АИР), с фазным ротором (серии МТF и МТН), переменного тока асин-хронные повышенного скольжения (серии МАП), а также постоянного тока морского ис- полнения (серии ДПМ). На рисунке 1.2 изображен электродвигатель серии МАП.

Рисунок 1.2 – Электродвигатель серии МАП

Исполнительная часть механизма подъема груза (рисунок 1.1,б) включает в себя барабан, гибкий орган с грузозахватом, а исполнительная часть конвейера (рисунок 1.1,а) содержит барабан и гибкий транспортирующий орган (цепь, лента).

В качестве гибких органов грузоподъемных машин применяют канаты, различные по конструкции (плоские и круглые с разным количеством прядей и проволок в прядях, с сердечником, без сердечника и т. п.) и материалам, из которых они изготовлены (стальные, пеньковые, асбестовые, и т. п.). Подбор каната производят по разрывному усилию с учетом норм Госгортехнадзора в зависимости от режима и условий работы механизма.

|

|

|

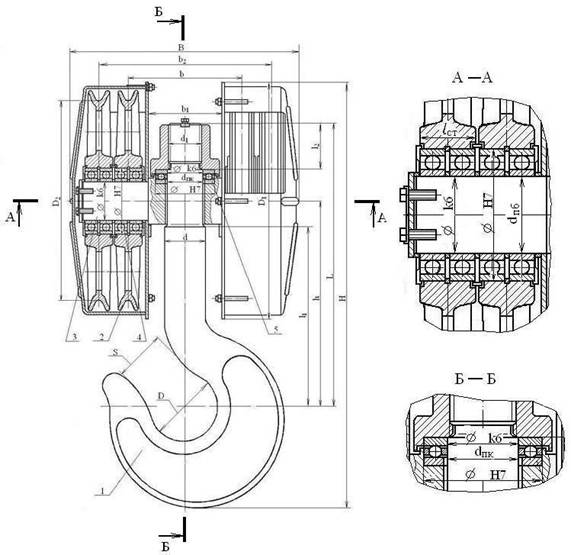

В грузоподъемных машинах общего назначения для подъема груза в качестве грузозахвата часто применяют крюки. При двух и более несущих ветвях применяют крюковые подвески (рисунок 1.3).

Рисунок 1.3 – Подвеска крюковая:

1– крюк; 2 – ось блок канатный; 3 – ось блока; 4– подшипник блока;

5– подшипник крюка

Для изменения направления движения и поддержания каната служат блоки. Они бывают подвижные и неподвижные. Система подвижных и неподвижных блоков, огибаемых канатом, образует полиспаст (рисунок 1.4). Характеристикой полиспаста является его кратность, которая показывает изменения нагрузки на одну ветвь каната. Полиспасты бывают одинарные и спаренные. Кратность одинарного полиспаста равна числу ветвей каната, воспринимающих нагрузку.

Рисунок 1.4 – Схемы полиспастов с различной кратностью:

|

|

|

1 – барабан; 2 – неподвижный блок; 3 – подвижный блок

Для преобразования вращательного движения привода механизма в поступательное движение подъема или опускания груза служат канатные барабаны (Рисунок 1.5).

Рисунок 1.5 – Барабан для однослойной навивки каната:

1 – корпус; 2 – вал; 3 – канат; 4 – планка прижимная; 5 – опора

В приводах производственных машин частота вращения элементов исполнительного органа, как правило, не равна частоте вращения выходного вала двигателя.

Для согласования параметров «входа – выхода» привода применяют узлы, преобразующие движение, композиция которых определяется передаточной функцией. В случае, когда эта функция направлена на понижение частоты вращения, узел называется редуктором (от лат. reductor – отводящий назад, понижающий). В состав редуктора входят механические передачи различного типа. Если выходные энерго – кинематические параметры привода не могут быть обеспечены одной передачей, используют необходимое количество сочетаемых передач, которые образуют двух- трех- или многоступенчатые редукторы.

В таблицах А.10 – А.14 Приложения А представлены типы и некоторые параметры распространенных редукторов.

В приводах машин применяют различные типы передач: цилиндрические (прямозубые, с наклонным зубом, шевронные), конические, червячные, планетарные и волновые, а также передачи с гибкой связью (ременные и цепные).

Цилиндрическая зубчатая передача (рисунок 1.6) осуществляет передачу вращательного движения между параллельными осями. Колеса, образующие ее, имеют начальные и делительные поверхности в виде цилиндров.

Рисунок 1.6 – Передача цилиндрическая: 1– колесо ведущее;

2 – колесо ведомое

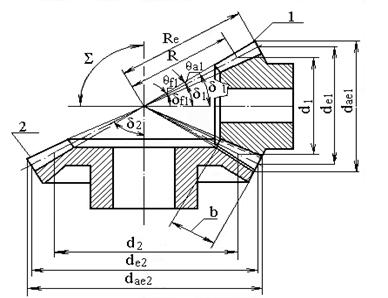

Коническаязубчатая передача (рисунок 1.7) осуществляет передачу вращательного движения между пересекающимися осями. У зубчатых колес конической передачи начальные и делительные поверхности конические.

Рисунок 1.7 – Передача коническая: 1 – колесо ведущее;

2 – колесо ведомое

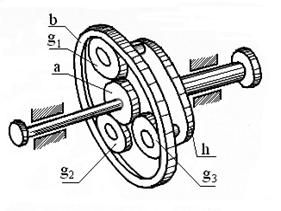

Планетарная зубчатая передача (рисунок 1.8) это механизм для передачи вращательного движения, в котором сочетаются внешнее (a–g) и внутреннее (g–b) зацепление. Планетарная передача содержит центральные колеса (a, b) и колеса с перемещающимися геометрическими осями, которые называют сателлитами (g). Звено, на котором установлены опоры сателлитов, называется водилом (h). Число сателлитов обозначается nw. Наибольшее распространение получили передачи с nw =3. Ось вращения водила называется основной осью. Звенья, вращающиеся вокруг основной оси называются основными звеньями. Неподвижным может быть любое из основных звеньев.

Рисунок 1.8 – Передача планетарная: а, b – колеса центральные;

h – водило; g1, g2, g3 – сателлиты

Передачи с подвижными осями могут передавать энергию от входа к выходу несколькими потоками, число которых равно количеству сателлитов.

Особенность конструкции планетарных передач определяет необходимость обеспечить: соосность валов центральных колес, требуемый зазор между сателлитами (условие соседства), а также вхождение звеньев в сопряжение при равных углах расположения сателлитов.

Волноваязубчатая передача (Рисунок 1.9) это механизм для передачи вращательного движения, который является конструктивной разновидностью планетарной передачи с одним центральным жестким колесом b и сателлитом g.

Рисунок 1.9 – Схема образования волновой передачи: а) – передача планетарная с одним сателлитом; б) – передача волновая с одной зоной зацепления; в) – передача волновая с двумя зонами зацепления

Сателлит выполняется в виде тонкостенного гибкого цилиндра с зубчатым венцом и деформируется в процесее работы водилом h (генератором волн).

Волновая зубчатая передачапередает вращательное движение посредством волн деформации, возбуждаемых в гибком элементе. Колеса передачи (жесткое и гибкое) образуют внутреннее зацепление. Зубчатый обод (венец) гибкого колеса является частью тонкостенной конструкции, которая может быть выполнена в виде стакана переходящего в вал или в виде трубы, связанной с валом зубчатой муфтой. Шип водила, на котором вращается сателлит, преобразован в кулачок или подобное ему устройство, называемое генератором волн h.

Разработаны конструкции волновых передач с дисковыми, кулачковыми, электромагнитными, пневмо и гидромеханическими генераторами волн.

Генератор, вращаясь, деформирует гибкое колесо g таким образом, что оно входит в зацепление с жестким центральным колесом b в нескольких зонах, которые перемещаются по окружности, вызывая вращение гибкого колеса g относительно жесткого колеса b. Деформирование гибкого колеса генератором носит гармонический характер, поэтому передача получила название волновой. Количество зон зацепления колес gиbопределяет число волн деформации nw. В свободном состоянии без генератора колеса находятся в концентричном положении с равномерным зазором между зубьями жесткого и гибкого колес. Генератор деформирует гибкое колесо в радиальном направлении. При этом максимальная деформация вызывает зацепление зубьев на полную рабочую высоту, а при минимальной деформации между вершинами зубьев образуется радиальный зазор.

При зацеплении гибкого и жесткого колес в каждой зоне одновременно под нагрузкой находится большое число пар зубьев. Многопарность контакта зубьев при наличии нескольких зон зацепления определяет относительно высокую нагрузочную способность волновых зубчатых передач.

Число зубьев жесткого колеса (z)b больше, чем число зубьев гибкого колеса (z)g. Разность чисел зубьев колес волновой передачи принимают равной или кратной числу волн деформации nw

(z)b–(z)g=Kk×nw , (1.1)

где Kk – коэффициент кратности.

Передаточное число волновой передачи uвыражают в соответствии с указаниями по определению передаточных отношений планетарных передач.

Количество зубьев волновой передачи определяют в зависимости от передаточного отношения, числа волн деформации и коэффициента кратности. При увеличении коэффициента кратности растет разность между максимальной и минимальной деформацией гибкого колеса и повышается уровень напряжений. Оптимальная величина коэффициента кратности равна единице (Kk=1). При увеличении числа волн деформации повышаются неравномерность распределения нагрузки между зонами зацепления и напряжения в гибком колесе.

Увеличение числа зубьев колес требует большей жесткости элементов передачи и высокой точности изготовления.

Уменьшение количества зубьев снижает выносливость на изгиб зубьев и обода гибкого колеса. Для одной ступени число зубьев устанавливают в пределах 140<(z)b >600. Передаточное отношение рекомендуется брать в диапазоне 300>|ibhg|>70. Величину модуля зацепления рекомендуется принимать больше 0,3 мм (m³0,3 мм).

Равномерное распределение нагрузки между зонами зацепления разгружает опоры звеньев bиgиh.

Потеря работоспособности волновой передачи может наступить вследствие: износа зубьев, усталостных поломок гибкого колеса, выкрашивания тел качения и беговых дорожек гибкого подшипника.

Вращательное движение между валами со скрещивающимися осями осуществляется червячнойпередачей, которая состоит из червяка и сопряженного с ним червячного колеса (рисунок 1.10).

Рисунок 1.10 – Передача червячная: 1 – червяк;

2 – колесо червячное

Различают передачи с цилиндрическими червяками (начальная и делительная поверхности червяка – цилиндры) и глобоидными червяками (начальная и делительная поверхности червяка являются частью вогнутой поверхности тора).

При передаче вращательного движения червячной передачей поверхности зубьев колеса огибают на определенном угле (2d) поверхности витков червяка и контактируют с ними по линии.

Червячные передачи дают возможность получения большого передаточного отношения в одноступенчатой передаче, плавность и бесшумность работы, возможность самоторможения.

В приводах также используют передачи с гибкой промежуточной связью: ременную (рисунок 1.11) и цепную (рисунок 1.12). В качестве гибкой связи выступает ремень или цепь.

Рисунок 1.11 – Передача ременная: 1 – шкив ведущий;

2 – шкив ведомый; 3 – ремень

Рисунок 1.12 – Передача цепная:

1 – звездочка ведущая; 2 – звездочка ведомая; 3 – цепь

Передающие движение элементы (колеса, звездочки, шкивы) устанавливают по определенной посадке на валы с использованием дополнительных связей (шпонок и других элементов).

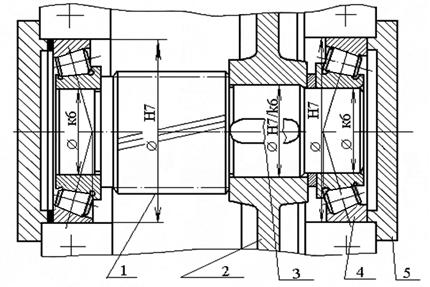

Опоры валов (рисунок 1.13) служат для их поддержания и обеспечения стабильной работы передачи. Подшипники обеспечивают перемещение вала в опоре.

Рисунок 1.13 – Вал с опорами: 1 – вал – шестерня; 2 – колесо;

3 – шпонка; 4 – подшипник; 5 – крышка подшипника

Узлы, комплектующие машину, соединяются между собой с помощью специальных устройств (муфт и т.п.).

Приводные муфты передают вращательное движение и крутящий момент с одного вала на другой, расположенный соосно, или с вала на установленную на нем деталь. С помощью муфт решается кинематическая и силовая задача, а также ряд монтажных и эксплуатационных аспектов. Муфты бывают глухие, компенсирующие предельные и управляемые.

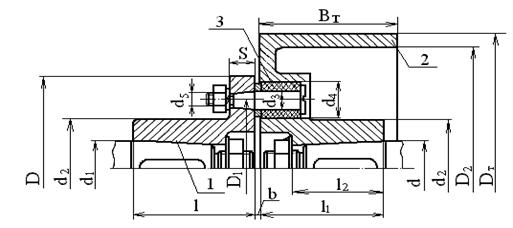

На рисунке 1.14 изображена компенсирующая упругая втулочно – пальцевая муфта (МУВП), на которую может устанавливаться тормоз (размеры ВТ и DT соответствуют внутренним размерам тормозных колодок). Она, как правило, устанавливается в приводе между электродвигателем и редуктором и демпфирует динамические нагрузки. Полумуфта под тормоз располагается со стороны редуктора.

Рисунок 1.14 – Муфта упругая втулочно - пальцевая

На рисунке 1.15 изображена зубчатая муфта, которая устанавливается между редуктором и барабаном и компенсируют угловые отклонения валов под нагрузкой.

При необходимости установления на ней тормоза, полумуфта, расположенная со стороны исполнительного органа выполняется по размерам тормозного шкива.

Рисунок 1.15 – Муфта зубчатая

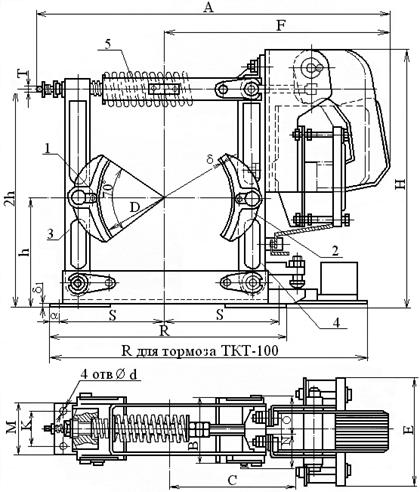

Для остановки и пуска механизма служат тормоза ( см. приложение А, табли-

цы А.21, А.22). В машинах часто применяют тормоза, пристроенные к двигателю. В приводе возможна установка двух тормозов.

В приводах используются тормоза колодочные, ленточные, дисковые, конические. По направлению действия усилий нажатия на тормозной элемент они бывают с радиальным и осевым замыканием, по источнику замыкающей силы – ручные, пружинные, грузовые и гидравлические, а по характеру действия приводного усилия – закрытого типа (постоянно замкнуты внешней силой и размыкаются во время работы механизма), открытого типа (замыкаются для остановки механизма) и комбинированные (в нормальных условиях работают как открытого типа, в аварийных – закрытого). Тормоза бывают автоматические и управляемые.

На рисунке 1.16 представлена схема тормоза колодочного типа.

Рисунок 1.16 – Схема колодочного тормоза: 1, 2 – тормозные колодки;

3, 4 – рычаги; 5 – пружина

Работоспособность, надежность и правила безопасной

Эксплуатации машины

Основнымихарактеристиками машины и ее элементов является надежностьи работоспособность.Работоспособностью называют состояние объекта, при котором он способен нормально выполнять заданные функции с параметрами, установленными нормативно–технической документацией. Нарушение работоспособности называют отказом.

Надежностью называют свойство изделия (детали, узла, машины) выполнять функции, сохраняя свои эксплуатационные показатели в течении заданного промежутка времени или требуемой наработки.

Надежность – понятие комплексное, которое в зависимости от назначения объекта и условий его эксплуатации может включать безотказность, долговечность и ремонтопригодность.

Долговечность – свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания.

Предельным является состояние механизма и его элементов, обусловленное требованиями безопасности или недопустимым снижением работоспособности.

Долговечность характеризуется ресурсами: техническим (от начала эксплуатации до наступления предельного состояния) и назначенным (суммарная наработка изделия, при достижении которой эксплуатация должна быть прекращена).

Одной из основных качественных характеристик надежности машин и их деталей является вероятность безотказной работы Р(t), которая до установленного момента времени или конца наработки приближенно устанавливают по формуле

Р(t)»1 – N(t)/N , (1.2)

где N(t)–число элементов объекта, отказавших к моменту времени t; N – число элементов, подвергнутых испытанию.

Основными критериями оценки работоспособности элементов механических систем принято считают прочность (объемную и поверхностную) и жесткость.

Причинами выхода из строя механических элементов, как правило, являются поломки, повреждение поверхности и опасная деформация.

Способность к восстановлению утраченной работоспособности объекта оценивается его ремонтопригодностью.

Ремонтопригодность заключается в возможности предупреждения и обнаружения причин отказов, возможности ремонта и восстановления работоспособного состояния путем проведения соответствующего технического обслуживания.

Правила эксплуатации машин и механизмов определяются требованиями Госгортехнадзора. Они обязательны для предприятий всех министерств и ведомств. В Правилах даны указания по вопросам, относящимся к технической эксплуатации и ремонту механизмов: организация надзора и обслуживания, порядок регистрации; разрешение на пуск в работу; технические освидетельствования; разрешение на изготовление и ремонт; материалы и сварка. Технические освидетельствования, предусматриваемые Правилами, делятся на полное, включающее дефектоскопию, статическое и динамическое испытания, и частичное, проводимое без испытаний.

Полному техническому освидетельствованию подвергают вновь установленные механизмы, находящиеся в эксплуатации (не реже одного раза в 3 года), а также механизмы после переноса их на новое место работы, реконструкции и некоторых ремонтных работ. Частичное освидетельствование предусматривают не реже одного раза в 12 месяцев.

Правила предусматривают три вида освидетельствований: первоначальное, периодические и внеочередные.

Первоначальное освидетельствование сопровождается испытанием и полным освидетельствованием механизмов.

Периодические испытания проводят не реже чем один раз в пять лет.

Внеочередные освидетельствования и испытания производят после замены, переоборудования или ремонта механизмов или их деталей, а также после аварий.

Механизм сначала испытывают пробной нагрузкой при статическом режиме. Затем производят испытания пробной нагрузкой при работе механизмов с полными скоростями и предусмотренным совмещением движений. Одновременно проверяют действие тормозов и концевых выключателей.

Статические испытания механизмов проводят нагрузкой, превышающей ее номинальное значение на 25 %. Динамические испытания механизмов производят нагрузкой, превышающей на 10 % номинальное значение.

1.3. Энерго-кинематические параметры привода машин

Энерго - кинематические параметры привода машин выражают ее способность работать в заданном нагрузочном режиме. Основными характеристиками привода является мощность Рi (кВт) на валах, а также вращающий момент Тi (Н×м). Валы вращаются с соответствующими угловыми скоростями w i (рад/с) при частоте вращения валов n i (об/мин). Угловая скорость w i и частота вращения вала n i связаны между собой соотношением

w i =p×n i /30. (1.3)

Вращающий момент и мощность на валах связаны соотношениями через угловую скорость

Т i = 103×Р i/w i. (1.4)

При работе механизма происходят потеря мощности, которая отражается коэффициентом полезного действия hм.

Для многоступенчатого привода общий коэффициент полезного действия hм равен произведению КПД каждой кинематической пары и других звеньев привода, где существует рассеивание энергии (подшипники, муфты и т.п.) h1 ,h2 ,…hn

hм=h1×h2×…hn. (1.5)

Таким образом, эти потери обуславливают превышение требуемой мощности Ртр по отношению к потребляемой (рабочей) Pр

Ртр= Pр/hм . (1.6)

В случае, когда выходные параметры заданы тяговым усилием Fр (Н) и скоростью перемещения рабочего органа vр (м/с) величина рабочей мощности Рр равна

Рр=10-3×Fр×vр . (1.7)

В случае, когда выходные параметры заданы вращающим моментом Тр (Н×м) и угловой скоростью wр (рад/с) величина рабочей мощности Рр равна

Рр=10-3×Тр×wр (1.8)

По требуемой мощности, условиям эксплуатации и режиму работы привода с учетом продолжительности включения ПВ% выбирают электродвигатель.

В случае, когда фактическая продолжительность включения (ПВф) не совпадает с номинальными значениями (ПВн), двигатель выбирают по значению номинальной мощности Рн ( кВт)

Рн= Рф×(ПВф/ ПВн)1/2, (1.9)

где Рф – фактический расход мощности, кВт; ПВн – из технической документации.

Если кинематическая схема привода состоит из последовательно соединенных передач, то мощность передаваемая каждым последующим валом, начиная от вала двигателя, рассчитывают с учетом потерь на соответствующей ступени:

Р1= Рдв; Р2= Р1×h1; … ; Рk= Рk-1×hk-1, (1.10)

где Р1 , Р2,…, Рk – мощность на 1-ом, 2-ом,…, k-ом валах привода; h1, h1,…,hk-1 – коэффициенты полезного действия 1-ой, 2-ой, …, (k-1)-ой ступени соответственно.

Зависимость между частотами вращения вала двигателя nдв и выходного вала привода nвых определяет общее передаточное отношение iпр привода машины

i пр= nдв/ nвых. (1.11)

Передаточное отношение привода, в состав которого входит несколько передач, равно

i пр= i1× i2×… ×ik, (1.12)

где i1, i2,… , ik передаточные отношения 1-ой, 2-ой, …,k-ой ступени привода.

Установление передаточных отношений передач, составляющих привод машины, производят в соответствии с нормативными рекомендациями.

Частота вращения последовательно рассмотренных валов привода n1, n2, …,nk определяется соотношениями:

n1=nдв; n2=nдв/i1; … ; nk= nk-1 /iк. (1.13)

Вращающий момент Т (Н×м) для каждого вала рассчитывают по формулам:

T1=9,55×103×Р1/n1; T2=9,55×103×Р2/n2; … ; Tk=9,55×103×Рk/nk. (1.14)

Вращающие моменты Т (Н×м) в планетарных передачах рассчитывают на основании соотношений (без учета сил трения):

Тh/Ta=iah(b); Тh/Tb=ibh(a); Тb/Ta=iab(h), (1.15)

где Ta , Tb , Тh – моменты внешних сил, приложенных соответственно к колесам а, b и водилу h; iah(b), ibh(a) , iab(h)– передаточные отношения пар звеньев механизма (a–h,b–h,a–b)при остановленном соответствующем третьем звене (b, a, h).

Уравнение равновесия внешних вращающих моментов в планетарных механизмах служит для контроля и имеет вид

Тh–Tb–Ta=0. (1.16)

Коэффициент полезного действия планетарных передач выражают через коэффициент потерь передачи, полученный при условной остановке водила с учетом сохранения нагрузок и относительных скоростей.

Дата добавления: 2018-04-04; просмотров: 458; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!