Отбеливающие и травильные растворы и характеристики процессов отбеливания и травления, применяемых в отечественной ювелирной промышленности

| Отбеливающий и травильный раствор | Состав раствора | Рабочая температура, °С | Время отбеливания, мин | Материал изделий | Температура сушки, °С | Время сушки, мин |

| Раствор серной кислоты | 10% Н2SO4, остальное вода | 80 - 90 | 5 - 10 | Золото | 90 - 100 | 10 - 15 |

| 50 - 70 | 5 - 8 | Золото проб 583, 585 | 100 - 150 | 5 - 8 | ||

| То же | 15% Н2SO4, остальное вода |

| ||||

| " | То же | 90 - 95 | 0,75 - 3 | " | 90 - 100 | 10 - 15 |

| " | " | 70 - 80 | До появления белого цвета | Серебро пробы 875 | 80 | До полной просушки |

| " | " | 60 - 70 | 5 - 10 | Серебро проб 875, 916, 960 | 20 - 25 | 30 |

| " | " | 25 - 30 | 15 - 30 | Серебро пробы 875, филигранные изделия | 20 - 25 | 30 |

| Раствор серной кислоты | 15% Н2SO4, остальное вода | 70 - 80 | 1 - 2 | Латунь, нейзильбер, медь | 120 - 130 | 3 - 5 |

| То же | То же | 70 - 80 | 15 - 20 | МНЦ15-20 | 20 - 25 | 30 |

| " | " | 60 - 70 | 3 - 5 | Серебро и цветные металлы | 100 - 120 | 10 - 15 |

| " | 20 - 30% Н2SO4, остальное вода | 60 - 80 | 0,4 - 0,5 | Сплавы ЛАФ, медь, латунь, томпак, мельхиор, нейзильбер | 120 - 130 | 8 - 10 |

| Раствор соляной кислоты | 10% НСl, остальное вода | 24 | 2 - 3 | Золото проб 583, 585, 750 | 20 - 25 | 1 - 2 |

| То же | То же | 60 - 70 | 5 - 10 | Золото проб 583, 585, 750 | 80 - 100 | 8 - 10 |

| Раствор азотной кислоты | 15% НNO3, остальное вода | 70 - 80 | До появление желто-зеленого цвета | Золото проб 583, 585 | 80 | До полной просушки |

| То же | 10% НNO3, остальное вода | 24 | 2 - 3 | Золото проб 583, 585, 750 | 20 - 25 | 1 - 2 |

| Отбеливающий раствор сложного состава | 20% Н2SO4, 5% СuSO4 (медный купорос), 10%Н3ВО3 (борная кислота), остальное вода | 60 - 80 | 3 - 5 | Золото проб 583, 585, 750 | 60 - 80 | 3 - 8 |

| То же | 39% НNO3, 10% Н2SO4, 1% НСl, остальное вода | 18 - 22 | 2 - 3 | Томпак, нейзильбер | 20- 25 | 30 |

| " | 15%Н2SО4, 10% НNO3, 5% СuSO4, остальное вода | 60 - 70 | 3 - 5 | Золото проб 583, 585, 750 | 100 - 120 | 10 - 15 |

| " | 8% КНSO4 (кислый сернокислый калий), остальное вода | 24 | 2 - 3 | Золото проб 583, 585, 750 | 20 - 25 | 30 |

| " | 50% КНSO4, остальное вода | 50 - 60 | 3 - 5 | Золото проб 583, 585, 750 | 90 - 110 | 15 |

| " | 200 г/л Н2О2 (перекись водорода), 100 г/л Н2SO4 | 50 | 2 - 3 | Мельхиор | 60 - 80 | 8 - 12 |

| " | 180 - 185 г/л Н2SO4 | 20 - 30 | 0,25 - 0,5 | Медь, латунь, нейзильбер, мельхиор | 20 - 25 | 30 |

| " | 7 л 40%-ного раствора НF (фтороводород) и 0,3 л НNO3 | 18 | 600 | Золото проб 583, 585 | 100 - 120 | 10 - 15 |

| " | 40%-ный раствор НF | 18 | 600 | Серебро и цветные металлы | 100 - 120 | 10 - 15 |

| Сильный травильный раствор | 1 часть НNO3, 3 части Н2SO4, остальное вода | 20 - 25 | 0,25 - 0,5 | Медь, томпак, мельхиор, латунь, нейзильбер | 20 - 25 | 30 |

| То же | 390 г/л Н2SO4, 72 г/л НNO3, 4 г/л НСl | 20 - 25 | 0,5 - 1,0 | Томпак (подготовка поверхности перед нанесением эмали) | 20 - 25 | 30 |

Отбеливание выполняют с применением кислотостойких ванночек (стеклянных, фарфоровых) и специальных кислотных растворов. Ванночки с отбеливающими растворами устанавливают на нагревательные приборы, которые затем помещают в вытяжные шкафы. При этом изделия погружают в отбел и извлекают обратно на кислотостойком сетчатом ковше или медными пинцетами. Отбеливающие растворы можно содержать также и в бытовых стеклянных банках, а отбеливание изделий производить в специальной с удлиненной ручкой медной ложке, подогревая набранный в ложку отбел на пламени горелки. Для проведения процесса отбеливания необходимы также промывочный (с проточной водой) бак и сушильный шкаф для промывки и сушки изделий или деталей. Нельзя допускать попадания в отбеливающие растворы любых загрязняющих веществ и инородных металлов - в противном случае отбел становится непригодным к использованию; нельзя также завышать температуру отбыла, чтобы не произошел рост зерна в металле и, как результат, изменение его механических свойств. В табл. 3.21 приведены отбеливающие растворы, применяемые на предприятиях ювелирной промышленности, а в табл. 3.22 - применяемые на предприятиях Минместпрома.

|

|

|

|

|

|

Таблица 3.22

Отбеливающие растворы и характеристики процессов отбеливания, применяемых на предприятиях Минместпрома

| Отбел | Состав отбела | Рабочая температура, °С | Время отбеливания, с | Материал изделий | Температура сушки, °С | Время сушки, мин |

| Соляной | 5 - 10% НСl | 40 - 60 | До 30 | Золото проб 500, 583, 585, 750 | 100 | 3 - 5 |

| " | 1 - 2% НСl | 30 - 40 | 60 | Серебро | 100 | 3 - 5 |

| Серный | 10 - 15% Н2SO4 | 60 - 70 | 20 - 30 | То же | 100 | До полного высыхания |

| " | 5 - 10% Н2SO4 | 50 | 20 - 30 | Золото пробы 375 | 100 | То же |

| " | 5% Н2SO4 (с добавлением поваренной соли) | 40 - 50 | До 30 | Серебро | 100 | " |

| " | 10 - 12% Н2SO4 + 5 г/л хромпика | 30 - 40 | 10 - 20 | Латунь | 100 | " |

| Отбеливающий раствор | 200 мл НNO3 + 200 мл Н2SO4 + 5 г поваренной соли на 1 л воды | 30 - 40 | 10 - 20 | Латунь | 100 | " |

Отбеливание ведут в следующем порядке: изделия или детали (после пайки и полного остывания) с помощью сетчатого ковша погружают в заранее подготовленный отбел, выдерживают в отбеле до полного растворения остатков флюсов и окислов металлов, после чего их тщательно промывают; изделия (детали) после промывки просушивают (в медной таре) в сушильном шкафу.

|

|

|

Отжиг

Процесс нагрева металлов и сплавов до заданных температур и последующее охлаждение с заданной скоростью называется отжигом. Отжиг как вид обработки деталей ювелирных изделий проводится для устранения неоднородности кристаллического строения и внутренних напряжений, образовавшихся в металле при литье или в процессе обработки давлением. Цель отжига - привести сплав в равновесное состояние.

|

|

|

Отжиг производят в муфельных печах - нагревательных электрических установках, в которых изделия находятся внутри замкнутой тонкостенной камеры - муфеля, или в соляных ваннах. Изделия в муфельной печи защищены от воздействия пламени, не загрязняются сажей и золой. В муфельных печах можно отжигать заготовки из сплавов серебра, золота и цветных металлов. Особенно часто в муфельных печах отжигают детали и изделия, изготовленные методом давления. Температура нагрева для сплавов из золота составляет 700 - 750°С, а для сплавов серебра - 600 - 650°С. Последующее охлаждение происходит либо в выключенной печи до полного остывания, либо вне печи - при естественной (комнатной) температуре.

Отжиг в муфельных печах не обеспечивает безокислительного проведения процесса, что вынуждает искать способы защиты поверхности заготовок, например, путем подачи в муфель защитного газа или упаковки их в специальный короб и засыпки крышки короба углем. Горение угля создает вокруг атмосферу, препятствующую окислению подвергаемых отжигу заготовок. При отжиге в муфельной печи затруднен контроль температуры.

По сравнению с муфельными печами соляные ванны обладают рядом преимуществ: равномерностью нагрева, точностью регулирования температуры, а главное, гарантируют безокислительный отжиг. В соляных ваннах отжигают заготовки из золотых и серебряных сплавов. Отжиг ведут в растворах, состоящих из смесей солей, например NaCl - СаСl2, KCl - Na2CО3, NaCl - Na2СО3 и при температуре не ниже 600 - 650°С. После отжига заготовки (изделия) промывают в воде.

На предприятиях ювелирной промышленности для отжига заготовок из сплавов золота и серебра широко применяют печи с защитной газовой средой. Составными частями таких печей являются привод и натяжное устройство конвейера, диссоциатор - газоприготовительное устройство, пусковая и контрольно-регулирующая аппаратура. Тоннель печи, где движется, как конвейер, рифленая лента, состоит из зоны нагрева и зоны охлаждения. Температура нагрева регулируется автоматически в пределах 650 - 730°С, а расход воды в водяной рубашке - визуально, через смотровой глазок.

Заготовки или изделия, предназначенные для отжига, помещают на ленту, скорость движения которой регулируется автоматически (от 30 до 220 см/мин). Чтобы гарантировать необходимый прогрев, скорость изменяется обратно пропорционально размерам отжигаемых заготовок или изделий. Защитный газ - диссоциированный аммиак - подается в рабочий канал печи. В качестве защитного может быть применен также экзотермический газ с низким содержанием водорода. Одним из важных достоинств отжига в печах с защитной атмосферой является то, что он позволяет отказаться от дополнительных операций по травлению, тем самым значительно снижая безвозвратные потери драгоценных металлов.

Режущий инструмент

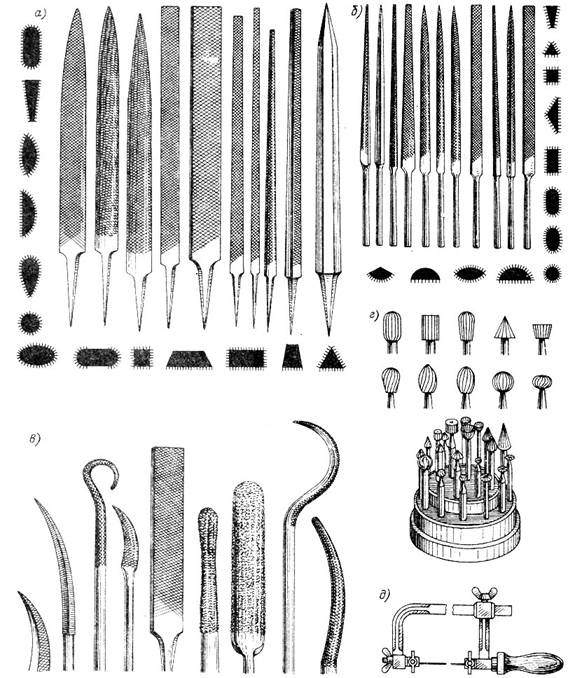

Напильник. Применяемые в ювелирном деле напильники различаются по размерам, профилю и насечке. По профилю напильники бывают трехгранные, полукруглые, круглые, плоские, ромбические, разновыпуклые (рис. 2.2, а). Ювелирные напильники в отличие от слесарных, как правило, - остроносые. Насечка напильников обозначается номерами: 0, 1,2, 3, 4, 5. Чем выше номер насечки, тем мельче зуб напильника. Напильники с крупной насечкой (номеров 0, 1,2) предназначены для предварительного (чернового) опиливания, напильники с более мелкой насечкой (номеров 3, 4, 5) - для окончательного (чистового).

Напильники изготовляют из инструментальных сталей., Для обеспечения возможности безопасной и удобной работы на хвостовик напильника насаживают деревянную ручку. Необходимо при этом помнить, что зазоры между хвостовиком и ручкой не допускаются - иначе в образовавшиеся щели будут попадать опилки драгоценных металлов. Применяются напильники как отечественного, так и импортного производства. Напильники используются при обработке практически всех деталей ювелирных украшений: кастов, накладок, рантов, швенз, шинок, крючков, петель, стоек (флажков).

Надфиль. Отличается от напильника меньшей плоскостью сечения и тем, что хвостовик надфиля одновременно является рукояткой. Как и напильники, надфили (рис. 2.2, б) различаются по размерам, профилю и насечкам. Профиль надфилей - самый разнообразный. Надфили бывают трехгранные, клиновидные (ножевые), ромбические, плоские, квадратные, круглые, полукруглые, разно- выпуклые, пазовые, овальные, игольчатые. Насечка надфилей обозначается номерами 1 - 6. Надфили с насечкой номеров 1, 2, 3 применяются при черновом опиливании рельефа, контура, паяных соединений. Надфили с насечкой номеров 4 - 6 служат для чистовой отделки: выведения мелких рисок, обработки крапанов. Крепятся надфили в ручках с цанговым или винтовым зажимом. Определенный тип надфилей носит название рифелей.

Рифель. В отличие от большинства надфилей рифели имеют укороченную, изогнутую рабочую часть двояковыпуклого, круглого и полукруглого профилей с изгибами различной конфигурации: кольцевыми, двухрадиусными, лыжевидными. Как правило, у рифелей (рис. 2.2, в) односторонняя насечка. Применяются рифели для обработки вогнутых поверхностей и доводки внутренних поверхностей полых изделий.

Рифели, а также напильники и надфили служат определенный срок, после чего их списывают. И во многом от того, как обращаются с инструментом, как сохраняют и готовят его к работе, зависит продолжительность этого срока. Покрытые антикоррозионной смазкой инструменты хранятся на складе. Перед работой эту смазку удаляют жесткой щеткой, одновременно промывая бензином. Смазку можно удалить также с помощью мела, сначала густо натерев им насечку, а затем щеткой полностью удалив его. Очищать инструменты, причем неоднократно, от застрявших на их поверхности опилок необходимо в процессе работы (опиливания). Делается это также с помощью щетки. Чтобы уберечь рабочую часть инструментов от быстрого затупления, нельзя допускать их соприкосновения с металлами, камнями; нельзя также приступать к опиливанию изделия, не убедившись, что на его поверхности нет остатков припоя и флюса.

Фреза. Способ опиливания с применением бормашинки и набора боров-фрез (рис. 2.2, г) позволяет работать быстрее и производительнее. Наиболее часто применяются следующие виды фрез: коническая, цилиндрическая, торцовая, комбинированная, шаровая, полостная, фасонная.

Лобзик или лобзикштейн. По конструкции и принципу действия похож на обычную ножовку (рис. 2.2, д). Закрепление режущей пилки и стабилизация ее в рабочем положении, а также съем осуществляются вращением в ту или другую сторону винта-барашка и зажимных щечек, на удерживающей поверхности которых нанесены риски-зубчики. Размер лобзика по длине свободно регулируется и фиксируется при помощи направляющих и винта-барашка, что позволяет использовать в работе пилки как стандартной длины, так и укороченные (сломанные).

Пилки для лобзика представляют собой определенной длины закаленную проволоку прямоугольного сечения с наклонно-зубчатой насечкой на одной грани. Крепится пилка направлением режущих зубьев вниз, так как рабочее положение лобзика обычно вертикальное. Лобзиком выпиливаются детали сложной конфигурации или ажурный орнамент.

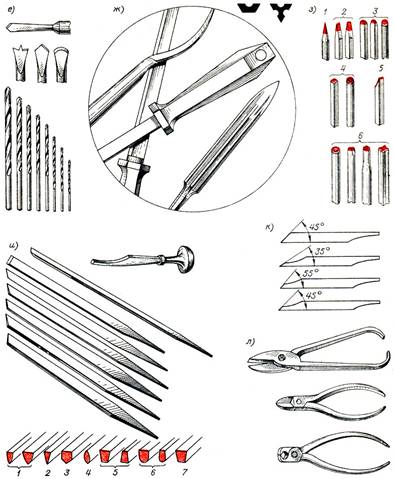

Сверло. Состоит из рабочей части и хвостовика (рис. 2.2, е). Участок рабочей части в виде конуса, образованного режущими кромками, называется режущим, а угол этого конуса - углом заточки сверла. Оптимальное значение этого угла при сверлении золотых и серебряных сплавов колеблется от 125 до 140°. Винтовые канавки, имеющиеся в рабочей части сверла, необходимы для прохождения, отвода опилок. Хвостовик служит для крепления сверла в патроне шпинделя. Ювелирные сверла малых диаметров имеют хвостовики утолщенного типа: сверла с такими хвостовиками легче и удобнее закреплять в патроне, биение такого сверла при работе значительно меньше. Сверлами осуществляется сверление и рассверливание.

Шабер. Состоит из стержня с рабочей частью и ручки (рис. 2.2, ж). Рабочая часть шабера (в целях безопасности очень короткая - 20 мм) имеет три лезвия - три ребра, образованных трехгранной конической заточкой, угол при вершине которых называется углом заточки шабера. Изготовляются шаберы из инструментальных сталей, отличаются друг от друга размерами сечения и углом заточки. Рабочая часть шабера закаливается. Шаберами выполняются операции шабрения.

Рис. 2.2. Режущий инструмент

Шаберы не должны быть ни хрупкими, ни слишком мягкими: лезвие хрупкого шабера часто выкрашивается, мягкий шабер требует очень частой заправки (заточки). Чтобы избежать таких нежелательных явлений, шаберы подвергают процессу отпуска. Затачивают шаберы всегда на три грани. Различают три стадии заточки: предварительную, промежуточную и окончательную.

Рис. 2.2. Режущий инструмент

Предварительную заточку осуществляют сначала на наждачном точиле, когда шаберу задают грани и определенный угол. После этого грани выравнивают на грубом абразивном бруске. Каждую отдельную грань выравнивают поочередно, прижимая к камню-бруску деревянным прижимом и равномерно скользя по плоскости камня. Камень- брусок периодически смазывают машинным маслом или керосином. Предварительную заточку проводят до тех пор, пока грани не станут плоскими, а ребра прямоугольными. Промежуточная заточка осуществляется в том же порядке, как и предварительная, но уже на мелкозернистых брусках. Окончательная заточка шаберов ведется на твердых мелкозернистых оселках. Необходимо помнить и следить, чтобы бруски для заточки (заправки) шаберов были без трещин, царапин, выработок.

Чекан. Это стальной (из легированной стали) стержень длиной от 9 до 12 см круглого, квадратного, прямоугольного, восьмигранного сечений. Рабочий конец чекана должен быть закален, средняя часть не закаливается и имеет утолщение для повышения устойчивости в работе (при ударах) и снижении вибрации. Хвостовик чекана делается относительно мягким и вязким, чтобы уберечь его от расплющивания. На рабочей поверхности чекана не должно быть острых углов и граней, в целях исключения пробивки насквозь. Чеканы различают по форме рабочей части, которая может иметь самый разнообразный рисунок-насечку. Сортамент чеканов в соответствии с выполнением новых конкретных чеканных работ постоянно меняется и растет. Основные виды чеканов (рис. 2.2, з) имеют следующие названия.

Канфарник. Применяют для перевода рисунка на металл путем прочеканивания изображения по контуру, а также для отделки фона точками (канфарения). В последнем случае форму бойка выполняют в виде притуплённой иглы 1.

Расходник. Этот чекан 2 используют для воспроизводства, прочеканивания общего очертания рисунка или шрифта; форма рабочей части (бойка), как правило, линейная в виде слегка закругленного клина и напоминает лезвие отвертки; бывает также с изогнутой формой бойка.

Пурошник и бобошник. Рабочая часть этих чеканов (3) - полушаровая и овальная; применяются они для получения всевозможных выпуклостей, обеспечивают глубокую вытяжку рельефа.

Лощатник. Чекан этой разновидности (4) имеет боек плоских форм; применяется для выравнивания и сглаживания плоских участков изображения. Различают полированные лощатники для получения блестящего изображения и лощатники с различной степенью шероховатости матовые.

Сечка. Применяют для выбивания тонкого линейного рисунка и для одностороннего ступенчатого смещения металла; имеет форму односторонне "заточенного плоского зубила 5.

Фигурный или узорный чекан. Применяют для отделки орнамента, реже - при создании контура рисунка; рабочая часть чекана 6 имеет определенный рисунок; чередуя силу ударов по фигурному чекану, можно выбивать на заготовке самые разнообразные изображения и орнаменты; именно этими чеканами получают необходимый чеканный рисунок на ювелирных украшениях.

Штихель. Это своеобразный стальной резец длиной 100 - 120 мм, закрепленный в деревянной длиной 30 - 70 мм ручке специальной формы. Штихели различают по форме их поперечного сечения и форме режущей части (рис. 2.2, и). Штихели определенного профиля делятся также в зависимости от толщины по номерам.

Виды штихелей. Для выполнения процессов гравирования применяют штихели как отечественного, так и импортного производства.

Вырезной штихель - шпицштихель. Этот вид наиболее распространен и имеет 20 различных размеров; отличается от мессерштихеля тем, что его боковые стенки выпуклые; клинок шпицштихеля 1 - прямой, угол лезвия составляет от 30 до 45°; используется шпицштихель для гравирования контура рисунка, прорезания глубоких линий, четких штрихов.

Прорезной штихель - мессерштихель. Рабочая часть мессерштихеля 2 имеет клинообразный профиль со слегка закругленной режущей кромкой; угол заострения лезвия от 15 до 30°; мессер- штихели делятся на тонкие и толстые; тонкие предназначены для прорезания очень тонких (толщиной с волос) линий, толстые - для выполнения линий резких, четких, как при гравировании начисто, окончательно.

Грабштихель. Клинок грабштихеля 3 - изогнутый с прогибом от 3 до 8 мм, в сечении имеет форму ромба; угол лезвия колеблется от 30 до 90°; используется грабштихель для обработки вогнутой поверхности, больших плоскостей.

Растровый штихель - шатирштихель. Лезвие шатирштихеля 4 имеет мелкую зубчатую насечку, шаг которой колеблется от 0,1 до 0,4 мм; шатирштихель имеет семь размеров и применяется для штриховки и матирования.

Плоский штихель - флахштихель. Режущая кромка флахштихеля 5 - плоская, ширина ее может быть от 0,2 до 5 мм; флахштихель имеет 20 размеров, а применяется он для прорезания широких плоских углублений и чистовой обработки.

Радиусный штихель - боллштихель. Имеет 20 размеров; режущая кромка закруглена, радиус закругления колеблется от 0,3 до 0,5 мм; служит боллштихель 6 для гравирования штриховых надписей и чистовой обработки.

Фассетенштихель. Форма профиля клинка фассетенштихеля 7 - трапециевидная, угол Заострения лезвия составляет 60 - 120°; применяется фассетенштихель для выполнения сложных узоров, тонкой чистовой обработки.

Гравировальная зубилка. Очень похожа на штихель, однако применяется только для выполнения черновой работы, т. е. при необходимости выемки значительного количества металла.

Изготовление. Штихели изготовляют вручную. Материалом для них служат в основном инструментальные стали марок У12 и ХВГ. Штихели можно сделать также из прутковой стали "серебрянки", наружных колец шарикоподшипников, небольших плоских напильников, лезвий опасных бритв. Штихель должен отвечать следующим требованиям: быть изготовленным из качественного материала, быть правильно закаленным (недокал и перекал недопустимы) и заточенным.

Заточка. Правильная заточка штихеля имеет решающее значение в уменьшении конечного брака при гравировании. Заточку начинают с того, что на шлифовальном круге у штихеля со стороны спинки делают аншлиф (срез), при этом высота лезвия рабочей части штихеля должна быть от 1,4 до 3 мм. Боковые ребра штихеля скругляют путем снятия фаски. Локоть руки при заточке надо держать на весу неподвижно, кисть же руки направлять к себе и обратно, плотно прижимая резец к шлифовальному камню, и следить за тем, чтобы плоскость резца затачивалась под углом 45 - 55° (рис. 2.2, к) . Если угол заточки получился менее 45°, то штихель при гравировании будет срезать металл неравномерно, рывками, а при заточке более 55° движения штихеля будут скользящими. Площадка (лобовая), образовавшаяся между режущей кромкой и срезом (аншлифом), должна быть как можно меньше, чтобы обеспечивать наибольший обзор места реза. При заточке шлифовальные круги смачивают машинным маслом или керосином. Заусенцы снимают на глянцевом оселке или кремнистом сланце. Лезвие при необходимости заполировывают на шлифовальном круге из кожи с применением пасты ГОИ. Эту операцию осуществляют короткими движениями назад к ручке.

Кусачки, ножницы. Применяют для резки (откусывания, вырезания) материала в процессе выполнения многих операций изготовления ювелирных украшений (рис. 2.2, л)

Дата добавления: 2018-02-28; просмотров: 403; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!