Полимерные пленки, используемые в процессе припрессовки

Бесклеевым способом

В процессе припрессовки используются отечественные дублированные пленки лавсан-полиэтилен марки ПНЛ-3 и целлофан-полиэтилен марки ПЦ-2.

Дублированные пленки отличаются высокой механической и адгезионной прочностью, высоким модулем упругости, хорошей эластической восстанавливаемостью. Наличие термопластичного полиэтиленового слоя придает им способность к термической сварке и соединению с различными материалами (бумагой, тканью и т. д.) в процессе припрессовки.

Применение дублированных пленочных материалов в процессе припрессовки исключает применение клея и позволяет повысить качество самой разнообразной полиграфической продукции, рассчитанной на долгий срок службы.

Пленка лавсан-полиэтилен марки ПНЛ-3 — прозрачная блестящая пленка, обладающая высокими прочностными показателями, химической стойкостью, паро-, влаго- и газонепроницаемостью, а также морозо- и теплостойкостью.

Толщина пленки может быть различной в зависимости от толщины слоя полиэтилена, наносимого на лавсановую основу — от 36…40 мкм и выше.

Продукция с припресеованной пленкой имеет высокие прочностные и качественные показатели, эксплуатационную устойчивость и стабильность.

Пленка ПЦ-2 обладает высокой прочностью скрепления с бумагой, хорошей адгезией между слоями материала, низкой водо- и газопроницаемостью. Толщина пленки 40 мкм. Такие пленки рекомендуется использовать для припрессовки к обложкам для переплетов, суперобложкам и другой полиграфической продукции, отпечатанной на плотной бумаге.

|

|

|

Готовая продукция с припрессованной пленкой отличается высокими качественными показателями, однако имеет тенденцию к скручиванию.

Требования, предъявляемые к рулонной бумаге для припрессовки пленки

Рулонная бумага для припрессовки должна быть плотно смотана в рулон. Смещение кромок на торцах рулона не должно превышать ±2 мм. Ширина рулона бумаги должна быть больше ширины рулона пленки на 20 мм.

Во избежание деформации готовой продукции рекомендуется использовать бумагу массой 1 м2 не менее 80…100 г.

Оборудование для бесклеевой припрессовки

Припрессовка пленки на машине для ламинирования

В процессе припрессовки бесклеевым способом на машине выполняются следующие технологические операции: подача пленки и листов-оттисков в машину, каландрирование и сматывание в рулон готовой продукции.

В процессе припрессовки бесклеевым способом в работу включаются следующие основные устройства машины: рулонные устройства для разматывания пленки и сматывания готовой продукции, листоподающее устройство и каландрирующее устройство, а клеенаносящее и сушильное устройства отключаются.

|

|

|

Процесс припрессовки пленки на машине

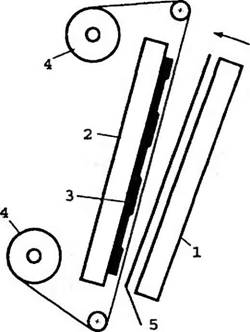

Припрессовка пленки на машине выполняется следующим образом. Рулон пленки устанавливается в машине (рис. 12), проходит между прессовым цилиндром 2и обрезиненным валом 7 и наматывается на втулку 6приемного устройства. На подъемный стол самонаклада укладывается стопа листов.

Рис. 12. Схема припрессовки пленки бесклеевым способом на машине

Механизмом присосов 5 листы бумаги подаются под вталкивающие ролики 4, которые проводят их на ленту вакуумного транспортера 3,подающего листы в прессовую часть установки. На вакуумном транспортере листы идут с нахлестом в 10…15 мм; нахлест регулируется при помощи цепного вариатора. Включается давление, и лист бумаги с пленкой прижимается обрезиненным валом 7к цилиндру 2. Происходит процесс припрессовки.

На машине возможна работа и с рулона бумаги. Для этого рулон бумаги устанавливается на шпиндель размоточного устройства тележки 8, которая по направляющим 9вкатывается внутрь машины, где закрепляется в строго определенном положении. Конец полотна бумаги проводится между припрессовочным цилиндром и прижимным обрезиненным валом, а затем наматывается на втулку приемного устройства 6. При этом вакуумный транспортер и самонаклад отключаются. Процесс припрессовки происходит так же, как и при работе с листами бумаги.

|

|

|

Оттиски с припрессованной пленкой не должны иметь морщин, пузырей, складок и не должны деформироваться.

Причиной снижения качества продукции является нарушение технологического режима. Использование материалов и полуфаббрикатов, не соответствующих технологическим требованиям, также влияет на качество готовой продукции.

Появление пузырей связано с неравномерным нанесением термопластичного слоя на пленке. По этой же причине может происходить отслаивание пленки после припрессовки. Устраняется это регулировкой температуры прессового цилиндра и скорости работы машины, а также заменой рулона пленки.

Складки и морщины на готовой продукции возникают из-за неравномерного натяжения бумаги и пленки в процессе припрессовки, а также повышенной влажности бумаги. Во избежание этого регулируют натяжение рулонного материала и в случае необходимости подвергают бумагу и пленку дополнительной акклиматизации.

13. Экструзионный способ ламинирования.

Экструзионное ламинирование — процесс нанесения на поверхность оттиска расплава полимера. Расплав может наноситься на различные материалы: бумагу, полимерные пленки, фольгу, ткань и т.д.

|

|

|

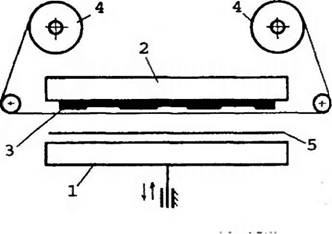

Рис. 6.3.5. Принципиальная схема устройства экструзионного ламинирования: 1 – устройство размотки; 2 – каландр; 3 – охлаждающий цилиндр каландра; 4 – экструдер; 5 – устройство намотки

Нанесение расплава полимера на материал-основу осуществляется экструдером с плоскощелевой головкой. Для получения хорошей адгезии материал основы предварительно нагревается, причем температура нагрева может превышать 300 °С. Для улучшения адгезии может использоваться также предварительное нанесение на основу специальных клеев (адгезивов). Расплав припрессовывается к основе в каландре, после чего получившийся многослойный материал охлаждается.

Основная область применения экструзионного ламинирования — производство многослойных упаковочных материалов на основе фольги, бумаги, полиэтилена, предназначенных, например, для упаковывания жидких пищевых продуктов.

14. Блинтовое тиснение. Конгревное тиснение.

Тиснение — это способ нанесения рельефных бесцветных и металлизированных изображений на печатную продукцию для придания ей привлекательного вида и повышения статуса. Технология широко применяется в производстве самых разнообразных полиграфических товаров – от упаковки до визиток. В последнее время все большее распространение получает припрессовка голограмм посредством данного метода с целью повышения степени защищенности изделий от подделки и создания необычных оптических эффектов.

Блинтовое (слепое) тиснение

Виды полиграфического тиснения включают в себя блинтовый (бескрасочный) метод, позволяющий получить четкое углубленное изображение. Специальное клише (блинт) с помощью пресса вдавливается в поверхность материала, оставляя детальный оттиск рисунка штампа. Внешне блинт напоминает металлическую или полимерную печать с одинаковыми по высоте печатными элементами, формирующими углубления, лежащие в одной плоскости. Глубина изображения регулируется прессом.

Данное тиснение обычно используется без применения красок, но иногда между штампом, осуществляющим печать, и материалом закладывается фольга или специальная пленка, для того чтобы рисунок приобрел более выразительный вид. Блинтовый метод востребован:

· при украшении кожаных изделий, нанесении фирменных эмблем, оформлении обложек и переплетов (дипломы, книги, удостоверения);

· для решения вспомогательных задач — обозначение места иллюстрации, повышение качества печати красками путем сглаживания грубой фактуры материала.

Виды блинтового тиснения по технологии исполнения можно разделить на 2 группы: горячее и холодное. Выбор способа формирования изображения осуществляется с учетом физических характеристик основы изделия, т. к. горячий штамп прожигает ее верхние слои, что не подходит для некоторых материалов.

Блинтовое тиснение обеспечивает четкую качественную печать мельчайших деталей и долговечное изображение, что делает метод одним из ведущих среди технологий, которые использует современная полиграфия.

Конгревное тиснение

Конгревное тиснение позволяет приподнять часть иллюстрации над поверхностью, в результате чего изображение приобретает объем, становясь выпуклым или вогнутым. Форма рельефа задается специальным клише и контрштампом, между которыми зажимается материал. Штамп имеет углубления, формирующие итоговый рисунок. На обратной стороне расположена патрица (контрштамп) с выпуклым изображением, копирующим иллюстрацию клише.

Виды конгревного тиснения можно разделить на несколько групп в зависимости от тонкостей технологического процесса.

По использованию красок: окрашенное или слепое.

По форме изображения. Конечный рисунок может быть много- или одноуровневым. Многоуровневый конгрев выглядит более презентабельно, но требует высококачественного клише.

По применению фольги. Данный вид тиснения позволяет сделать иллюстрацию эффектней с помощью фольги, которая наносится одновременно с формированием выпуклости в результате нагрева. Зачастую процесс разбивается на две части, первым прогоном закрепляется фольга, а вторым формируется рельеф.

По температуре клише: горячий или холодный способ.

Штампы для конгрева выпускаются из различного сырья: медь, цинк, полимеры, магний, латунь. Самыми надежными являются латунные изделия, а полимерные варианты недолговечны и зачастую используются только один раз.

Конгревное тиснение позволяет создать неповторимый дизайн, ведь объемные иллюстрации выделяют вещь из массы обыденных предметов. Кроме того, получаемое данным способом изображение имеет ряд преимуществ.

Стойкость к внешним воздействиям и долговечность.

Оригинальный дизайн, позволяющий придать изделию индивидуальность.

Широкий спектр применения. Конгревное тиснение используется для красочного и эксклюзивного оформления визиток, обложек для документов и книг, сувенирной продукции (календарей, открыток).

15. Классификация штампов. Технология изготовления штампов для тиснения. Материалы для изготовления штампов.

Штампы можно классифицировать по следующим признакам:

• назначению', для блинтового, рельефного, конгревного тиснения; гофрирования; гренирования; текстурирования;

• виду инструмента (штампа): плоский, ротационный,

• виду материала: стальной, медный, латунный, магниевый, цинковый, пластмассовый, фотополимерный;

• оригинальности: оригинальный, дубликат.

Штампы для тиснения

Штампы для тиснения фольгой изготавливают из разных типов металлов, которые должны быть твёрдыми, поддаваться гравированию и быть хорошими проводниками тепла. Самыми распространёнными металлами для изготовления штампов, предназначенных для тиснения фольгой, являются латунь, медь и магний. Штампы из магния часто называют штампами «маг». Каждый из этих металлов имеет высокие отличительные характеристики.

Латунь, сплав из меди, олова и свинца, легко гравируется и является отличным проводником тепла. Этот сплав представляет собой хорошую комбинацию твёрдости и ковкости. Латунь, вообще, считается лучшим материалом для изготовления штампа для тиснения фольгой, несмотря на её относительно высокую стоимость.

Штампы, изготовленные из латуни, отлично работают для многотиражных изданий, при оптимальных условиях тираж достигает до двух миллионов оттисков тиснения. Но так как штампы из меди также хорошо работают для тиснения фольгой, для маленьких тиражей обычно не используют латунные штампы.

Медь также является отличным проводником тепла. Для поддержания постоянной температуры в штампе всегда трудно, потому что холодная бумага имеет тенденцию понижать температуру на печатающей поверхности штампа. Для поддержания постоянной температуры штампа легче и лучше пользоваться медным штампом, чем латунным, потому что медь нагревается и охлаждается очень быстро.

Штампы из меди не такие твёрдые, как штампы из латуни, и поэтому не имеют такой же продолжительный срок службы. Медь, используемая для изготовления штампа для тиснения фольгой, на самом деле является сплавом, типично состоящим из 99% меди и 1% серебра. Штампы из меди имеют срок службы до 500000 оттисков тиснения при оптимальных условиях.

Медные штампы могут быть также изготовлены фотографическими способами - что имеет несомненное преимущество в цене над латунными штампами, которые изготавливаются только механическим способом. Штампам для тиснения фольгой требуется механическая гравировка, которая свойственна латунным штампам. Только в очень сложных случаях применяют фотомеханические и фотохимические технологии изготовления клише.

Третьим распространённым типом штампа для тиснения фольгой является штамп из магния. Магний является мягким, лёгким металлом, который легко поддаётся фотомеханическим процессам. Изготовление штампа из магния стоит недорого, но он не сохраняет все характеристики других материалов, из которых делают штампы. Этот материал популярен для простых проектов тиснения фольгой, особенно для малых тиражей. Штампы из магния имеют срок службы до 50000 оттисков тиснения при оптимальных условиях работы.

Требуется очень бережное обращение как с магниевыми, так и со всеми другими штампами, предназначенными для тиснения фольгой, для того, чтобы не повредить их. Эти металлы являются мягкими, и на них легко можно оставить вмятину. Штампы из магния можно использовать только для двухмерного изображения. Все процессы тиснения фольгой являются двухмерными, в то время как многие способы конгревного тиснения являются многоуровневыми. Для конгревного тиснения используются штампы из латуни и меди.

Раскатка металла, из которого изготовлены штампы, является характеристикой, которая воздействует на их использование. Медь и латунь имеют одинаковые коэффициенты раскатки металла. В связи с тем, что магний не является таким плотным, как медь или латунь, он расширяется в двойном масштабе. В любое время, когда происходит точная приводка тиснения фольгой с каким-то ещё материалом или же вы совершаете многоуровневое (конгревное) тиснение фольгой, необходимо принимать во внимание раскатку (развальцовку) штампа. Раскатка штампа вызывает проблемы, потому что штампы обычно закрепляются в рамке для печатной формы, когда они находятся в холодном состоянии. По мере разогревания они термически расширяются и теряют приводку. Если температура поднимается ещё выше, увеличивается перевод фольги на поверхность и продолжается воздействие на выравнивание листа. Опытный оператор понимает, как проходит процесс термического расширения, и регулирует его соответственно. Очень часто оператор немного изменяет масштаб цифровых файлов или полиграфических плёнок (фотоформы для изготовления клише) для того, чтобы компенсировать раскатку штампа на прессе.

16. Фольга для тиснения. Виды фольги.

Фольга для горячего тиснения: наносится на поверхность изделия с помощью нагретого до определенной температуры штампа, который расплавляет термоклеевой слой и за счет давления штампа переносит изображение со штампа на изделие

фольга для холодного тиснения

фольга для фольгирования

Ассортимент фольги для горячего тиснения:

металлизированная фольга;

цветная фольга;

текстурная фольга;

голографическая фольга;

дифракционная фольга.

Металлизированная и цветная фольга применяется для облагораживания продукции, а для защиты документов или продукции от подделки применяют голографическую, дифракционную и специальные виды фольги. К специальным видам фольги относят магнитную фольгу и стираемую скретч-фольгу.

Способ горячего тиснения хотя и не дает возможности выполнять печать полноцветных изображений, передавать полутона и выполнять плавные переходы от одного цвета к другому, но она все равно широко применяется в полиграфии. Отделка фольгой любого вида, за счет ее металлического блеска, эффектно смотрится на любом изделии, придает ему неповторимость и изысканность.

Металлизированная фольга выпускается золотая, серебряная и бронзовая. Обладает прекрасным металлическим блеском. С помощью металлической фольги можно придать логотипу рельеф как вогнутый, так и выпуклый, и тем самым существенно изменить внешний вид изделия

Цветная фольга (пигментная) выглядит после тиснения как краска. Выпускается различных цветов: белая, черная, синяя, красная, зеленая, желтая, оранжевая. Она бывает глянцевой или матовой. С помощью матовой цветной фольги можно выполнять печать по поверхности изделия предварительно покрытого глянцевой пленкой или лаком и при этом получить необыкновенный эффектный дизайн. Стоимость визиток с такой фолгой возрастает незначительно.

Прозрачную лаковую фольгу используют при тиснении по матовым поверхностям изделий для получения на них эффектного глянцевого, бесцветного слоя. При тиснении изделий прозрачной лаковой фольгой получают на поверхности запечатываемого материала блестящий, бесцветный слой.

Текстурная фольга имеет орнамент напоминающий различные поверхности - камня, кожи, дерева.

Голографическая фольга - это фольга на которой под определенным углом видны узоры, рисунки или надписи. Этот вид фольги имеет более высокую степень защиты, чем дифракционная фольга.

Дифракционная фольга имеет первую степень защиты и применяется для печати по гибкому пластику, РР, ОРР, РЕТ, всех видах мелованной и немелованной бумаги. Ее используют при печати по УФ-лаку, дисперсионному и другим видам лаков.

Скретч-фольга широко используется для временной защиты информации от несанкционированного считывания при производстве интернет-карт, карт предоплаты, билетов мгновенной лотереи и т.д. Выпускается золото, серебро в матовом или глянцевом исполнении, а также фольга декорированная мелким рисунком. Также выпускается фольга светящаяся в темноте и термохромная (реагирующая на изменение температуры изменением своего цвета).

Магнитная фольга применяется при изготовлении кредитных пластиковых карточек, бумажных билетов и банковских документов. Фольга переносится на изделие путем горячего тиснения.

Фольга для холодного тиснения представлена в аналогичной цветовой гамме как и фольга для горячего тиснения. С помощью этой фольги можно холодным способом тиснить те материалы, которые не выдерживают нагрева - тонкие пленки, используемые для производства упаковки и этикеток. При использовании способа холодного тиснения можно получать растрированное изображение и воспроизводить полутона. Однако невозможно выполнить холодное тиснение на сильновпитывающих материалах.

Фольга для фольгирования выпускается в широкой цветовой гамме. Тонер-чувствительная фольга наносится на отпечатанное лазерным принтером изображение и пропускается через фольгиратор или ламинатор. Под воздействием высокой температуры происходит спекание тонера нанесенного на бумагу с фольгой, таким образом после отделения фольги на бумаге остается фольгированное изображение. Такую технологию нанесения фольги нельзя применять на фактурных бумагах типа «лен». Ассортимент фольги включает в себя только стандартные цвета в матовом, глянцевом и голографическом исполнении. Матовая и глянцевая фольга имеет вид краски, а голографическая состоит из геометрических узоров, повторяющихся рисунков, фрагментов надписей.

При разработке дизайна продукции на которой будет тиснение нужно учитывать следующее:

на каком материале будет выполняться тиснение;

с помощью какого вида фольги (предназначение ее для тиснения тонких линий или плашек, а также по какому материалу);

из какого материала будет изготовлено клише (чтобы учесть коэффициент температурного расширения металлического клише);

при какой температуре будет выполняться тиснение (зависит от вида фольги, и колеблется от 80°С до 150°С).

Все это поможет избежать ошибок уже на этапе подготовки дизайна. Например, очень мелкие детали и тонкие линии могут плохо воспроизводиться при тиснении. Шрифты после тиснения будут выглядеть толще после тиснения, чем на макете из-за заполнения фольгой протисненных углублений.

Пространство между линиями должно быть достаточным, чтобы не произошло залипание фольги на пробельных элементах. Осыпание фольги может происходить из-за несоответствия фольги по отношению к запечатываемому материалу (например, слишком мягкая фольга). Для плашечных работ необходима фольга более мягкого отделения, а для работ с тонкими штрихами нужна фольга более жесткая. Чтобы избежать этого, необходимо выбирать тип фольги соответствующий используемому материалу.

17. Особенности блинтового тиснения изделий из бумаги и картона.

Блинтовое («слепое») тиснение при этом виде тиснения используется плоскорельефный металлический штамп, а все элементы изображения получаются углубленными и лежащими в одной плоскости.

Подготовка позолотного и печатно-позолотного прессов к работе

• приклейку декеля и упоров на подвижной плите пресса;

• приклейку штампа к неподвижной плите пресса;

• приводку положения тиснения на переплетной крышке;

• приправку на декеле;

• регулировку температуры штампа.

Блинтовое тиснение, выполняется нагретым плоскорельефным штампом, давящие элементы которого возвышаются над пробельными и лежат в одной плоскости.

С инета

Вариант1:

Блинтовое (слепое) тиснение

Виды полиграфического тиснения включают в себя блинтовый (бескрасочный) метод, позволяющий получить четкое углубленное изображение. Специальное клише (блинт) с помощью пресса вдавливается в поверхность материала, оставляя детальный оттиск рисунка штампа. Внешне блинт напоминает металлическую или полимерную печать с одинаковыми по высоте печатными элементами, формирующими углубления, лежащие в одной плоскости. Глубина изображения регулируется прессом.

Данное тиснение обычно используется без применения красок, но иногда между штампом, осуществляющим печать, и материалом закладывается фольга или специальная пленка, для того чтобы рисунок приобрел более выразительный вид. Блинтовый метод востребован:

при украшении кожаных изделий, нанесении фирменных эмблем, оформлении обложек и переплетов (дипломы, книги, удостоверения);

для решения вспомогательных задач — обозначение места иллюстрации, повышение качества печати красками путем сглаживания грубой фактуры материала.

Виды блинтового тиснения по технологии исполнения можно разделить на 2 группы: горячее и холодное. Выбор способа формирования изображения осуществляется с учетом физических характеристик основы изделия, т. к. горячий штамп прожигает ее верхние слои, что не подходит для некоторых материалов.

Блинтовое тиснение обеспечивает четкую качественную печать мельчайших деталей и долговечное изображение, что делает метод одним из ведущих среди технологий, которые использует современная полиграфия.

Вариант 2:

Блинтовое тиснение - один из самых востребованных отделочных процессов в полиграфическом и рекламно-сувенирном производстве. И это неудивительно. Ведь блинтовое тиснение способно придать обычным изделиям оригинальный, креативный и запоминающийся вид. Специалисты единогласно утверждают, что данный метод оформления является самым доступным и привлекательным для отделки изделий из полимеров, кожи, кожзаменителя и многих других материалов.

Блинтовое тиснение, в основе которого лежит принцип формирования рельефного изображения путем вдавливания в поверхность материала специальных штампов (блинтов), позволяет получить самые разнообразные рисунки и узоры, включая различные надписи, вензеля, инициалы, орнаменты, эмблемы, логотипы и т.п. Данный вид тиснения осуществляется без использования типографских красок, но в некоторых случаях для придания поверхности дополнительного глянца и выразительности применяются специальные пленки.

Штампы для тиснения представляют собой клише, изготовленные из металлических (магния, меди, цинка или латуни) или полимерных материалов. Блинтовое тиснение, формирующее только вдавленный рельеф, является полной противоположностью конгревного тиснения, при помощи которого создаются рельефные выпуклые изображения.

Существуют две разновидности блинтового декорирования поверхности продукции – горячее тиснение и холодное. Выбор той или иной разновидности зависит в первую очередь от физических свойств материала, на поверхности которого выполняется тиснение. Давлением пресса регулируется глубина изображения, которая определяется сложностью необходимого рельефа и наличием мелких деталей.

Особенностью блинтового тиснения является то, что с его помощью формируются только вдавленные бесцветные изображения. Но, несмотря на это, данный вид тиснения позволяет превратить обычное серийное изделие в настоящее произведение полиграфического искусства. Наиболее часто блинтовой вид тиснения применяется при изготовлении портмоне, презентационных папок, дипломов, переплетов дорогих или эксклюзивных книжных изданий, удостоверений.

Для придания изделиям эффектного и яркого внешнего вида в полиграфическом производстве широко применяется тиснение фольгой. Суть этого вида тиснения заключается в формировании изображения на любом запечатанном материале (картоне, коже, бумаге, пластике и т.п.) при помощи специальной полиграфической фольги. Перенос рисунка также производится методом вдавливания на особом оборудовании, которое оснащено прессом.

Фольга для тиснения является лучшей альтернативой различным дорогостоящим краскам, содержащим драгоценные металлы. Во всяком случае, изображение получается не менее стильным, эффектным и впечатляющим. Как правило, тиснение фольгой осуществляется горячим способом. Такой метод образовывает наиболее стойкое к истиранию покрытие. Фольга для горячего тиснения по своей сути является многокомпонентной металлизированной пленкой, на которую в большинстве случаев нанесено голографическое изображение. Такой вид тиснения очень часто используется для защиты продукции от фальсификации.

18. Особенности конгревного тиснения.

Конгревное тиснение позволяет приподнять часть иллюстрации над поверхностью, в результате чего изображение приобретает объем, становясь выпуклым или вогнутым. Форма рельефа задается специальным клише и контрштампом, между которыми зажимается материал. Штамп имеет углубления, формирующие итоговый рисунок. На обратной стороне расположена патрица (контрштамп) с выпуклым изображением, копирующим иллюстрацию клише.

Конгревное тиснение.

• При конгревном тиснении используется прессовая пара: углубленный на различную величину нагретый металлический штамп и холодная матрица — рельефная копия штампа из эластичного, упругого материала.

Режимы тиснения.

• Конгревное тиснение требует примерно вдвое большего давления, чем блинтовое, и вчетверо большее, чем тиснение полиграфической фольгой

• Температура штампа должна быть максимально допустимой для данного переплетного материала и скорости тиснения, чтобы по возможности уменьшить нагрузки, вызывающие преждевременный износ оборудования.

Виды конгревного тиснения можно разделить на несколько групп в зависимости от тонкостей технологического процесса.

• По использованию красок: окрашенное или слепое.

• По форме изображения. Конечный рисунок может быть много- или одноуровневым (все составляющие картинки имеют одинаковую высоту и лежат в одной плоскости). Многоуровневый конгрев выглядит более презентабельно, но требует высококачественного клише.

• По применению фольги. Данный вид тиснения позволяет сделать иллюстрацию эффектней с помощью фольги, которая наносится одновременно с формированием выпуклости в результате нагрева. Зачастую процесс разбивается на две части, первым прогоном закрепляется фольга, а вторым формируется рельеф.

• По температуре клише: горячий или холодный способ.

Штампы для конгрева выпускаются из различного сырья: медь, цинк, полимеры, магний, латунь. Самыми надежными являются латунные изделия, а полимерные варианты недолговечны и зачастую используются только один раз.

19. Особенности тиснения полиграфической фольгой.

Тиснение фольгой — процесс переноса металлизированной или цветной пленки с промежуточной основы на оттиск. Тиснение фольгой является эффектным оформительским приемом, а также способствует повышению степени защиты продукции от подделки.

Фольга для тиснения представляет собой многокомпонентную систему, включающую пленочную основу, разделительный слой, слой мелкодисперсионного металла или цветного пигмента и адгезионный слой.

Тиснение может выполняться как при нагреве (горячее тиснение), так и без него (холодное тиснение).

Инструментами для горячего тиснения являются плоскорельефные клише и штампы, давящие элементы которых возвышаются над пробельными. Штампы изготавливаются из цинка, магния, латуни, меди или стали способами травления или гравирования.

В процессе тиснения давящие элементы нагретого штампа прижимают фольгу к запечатываемому материалу. В местах контакта фольги со штампом под действием температуры происходит разрушение разделительного слоя и цветные пигменты или частицы металла под давлением переносятся на запечатываемый материал. Для их надежного соединения с поверхностью запечатываемого материала предназначен адгезионный слой. Операция горячего тиснения фольгой может совмещаться с конгревным тиснением.

Для горячего тиснения фольгой используются тигельные, плоскопечатные и ротационные прессы. Тигельные прессы для горячего тиснения различаются в зависимости от характера движения тигля, который может перемещаться как прямолинейно, так и совершать сложное движение — в одной фазе качательное, в другой — прямолинейное. Тигельные прессы для тиснения могут включаться в состав печатно-отделочных линий или выполняться как операционные машины. Плоскопечатные прессы для горячего тиснения обычно строятся по стоп-цилиндровому принципу. Ротационные прессы отличаются наивысшей скоростью работы и вместе с тем требуют использования наиболее дорогих штампов. На практике для тиснения фольгой достаточно часто применяются переоборудованные машины высокой печати.

Холодное тиснение фольгой — сравнительно недавно разработанный технологический процесс. При холодном тиснении на материал с фотополимерной формы наносится клей, после чего производится припрессовка, а затем деламинация фольги. За счет высокой адгезионной способности клея происходит перенос частиц мелкодисперсного металла или цветных пигментов с основы фольги на запечатываемый материал.

Главное достоинство холодного тиснения по сравнению с горячим — отсутствие дорогостоящих штампов, использование которых приводит к значительному повышению себестоимости продукции при малых тиражах. Основные недостатки — сложность технологии, высокие требования к качеству поверхности запечатываемого материала.

20. Факторы, влияющие на качество тиснения.

Большая часть материалов переплетной крышки являются высокомолекулярными соединениями. Картон имеет пористую структуру, а сопротивление пористой системы внешнему воздействию зависит от свойств системы и числа точек контакта, через которые осуществляется действие силы. Соответственно, чем больше точек контакта, тем большее сопротивление деформированию оказывает система, тем меньше величина деформации. Под действием штампа сначала все материалы переплетной крышки испытывают деформацию сжатия, по мере сжатия покровный материал, клеевая пленка и верхние слои картона начинают испытывать деформацию растяжения, которая приводит к сглаживанию фактуры покровного материала.

Критерием оценки качества тиснения служит величина абсолютной деформации. Относительная деформация изменяется в узких пределах, поэтому неудобна в оценке качества тиснения. Степень сглаживания фактуры не имеет количественной оценки.

На величину абсолютной остаточной деформации Еост будут оказывать влияние следующие факторы: давление, температура штампа, время контакта штампа с переплетной крышкой, влажность переплетной крышки, композиция картона, его толщина и объемный вес, вид покровного материала.

Влияние давления на Еост.Деформация сжатия переплетного картона происходит главным образом за счет уменьшения его объема при малом боковом расширении, коэффициент Пуассона для переплетного картона мал и равен 0,025. Сжатие картона сопровождается сближением волокон целлюлозы, уменьшением размера пор и упрочнением системы.

Такой характер изменения Еост объясняется тем, что вначале материал довольно пористый и способен уплотняться, в дальнейшем число точек контакта увеличивается, возрастает сопротивление системы деформированию и рост деформации отстает от роста давления. Кроме того, с повышением давления величина Еост по периметру штампа возрастает из-за прогиба плит пресса. Избыточное давление создает опасные нагрузки на перекрытия многоэтажных зданий.

Влияние температуры на Еост.С повышением температуры штампа – Еост увеличивается пропорционально температуре, благодаря ослаблению прочности связей между молекулами. После снятия нагрузки в картоне происходит восстановление первоначальной формы, что связано с упругостью материала и свойствами сжатого картона. С повышением температуры штампа время релаксации деформации сокращается, а величина Еост растет.

Величина Еост при температуре штампа 110 °С в 1,6 раза больше, чем при тиснении холодным штампом – 20 °С (при одинаковом давлении).

Таким образом, получать необходимую величинЕост можно комбинацией двух режимов тиснения: давления и температуры.

Влияние времени контакта на Еост.Время контакта оказывает незначительное влияние на Еост. Так, увеличение времени контакта от 0,5 до 3 св широком диапазоне давлений (от 14 до 95 МПа), приводит к приросту деформации 0,05–0,1мм, дальнейшее многократное увеличение времени контакта дает прирост Еост на 0,02 мм. Такой же эффект может быть получен комбинацией режимов – давления и температуры. Это позволяет получать качественное тиснение на высокоскоростных прессах для тиснения.

Влияние влажности переплетной крышки на Еост. Переплетные крышки с малым влагосодержанием – жесткие, и для получения необходимой Еосттребуются более высокие давление и температура. Во влажных крышках картон пластичнее, легче деформируется и можно применять более мягкие режимы тиснения. В среднем при увеличении влажности от 7 до 12 % прирост Еост составляет 30 % без изменения режимов тиснения. Однако следует помнить, что избыток влаги может вызвать интенсивное парообразование при контакте с нагретым штампом, что приведет к отслаиванию покровного материала. Оптимальная влажность – 8–10 %.

Влияние композиции, толщины, гладкости картона на Еост. Картон, содержащий в своем составе древесную массу и макулатуру, требует меньшего давления для получения одинаковой Еост, чем картон с хлопчатобумажной массой.

С увеличением толщины картона остаточные деформации будут расти. Гладкий глазированный картон требует более жестких режимов тиснения.

Влияние типа и фактуры покровного материала на Еост. Покровные переплетные материалы обладают различной фактурой и требуют корректирования режимов тиснения. В процессе тиснения фактура сглаживается и изображение становится более заметным, поэтому Еост может быть меньшим и отсюда менее жесткие режимы тиснения по сравнению с гладкой поверхностью. Для того чтобы изображение было видимым на поверхности материала, величина Еост должна превышать неровности фактуры, чем грубее фактура, тем более жесткие режимы тиснения необходимо применить.

21. Оборудование для тиснения.

Для горячего тиснения фольгой используются тигельные, плоскопечатные и ротационные прессы. Тигельные прессы для горячего тиснения различаются в зависимости от характера движения тигля, который может перемещаться как прямолинейно, гак и совершать сложное движение — в одной фазе качательное, в другой — прямолинейнее. Тигельные прессы для тиснения могут включаться в состав печатно-отделочных линий или выполняться как операционные машины. Плоскопечатные прессы для горячего тиснения обычно строятся по стоп-цилиндровому принципу. Ротационные прессы отличаются наивысшей скоростью работы и вместе с тем требую использования наиболее дорогих штампов. На практике для тиснения фольгой достаточно час го применяются переоборудованные машины высокой печати.

Принципиальная схема плоскопечатной машины для тиснения фольгой: 1 — плита-талер, на которой крепятся нагревательная плита и рама со штампами; 2 — цилиндр, несущий материал для тиснения; 3 — фольговый аппарат.

Принципиальная схема плоскопечатной машины для тиснения фольгой: 1 — плита-талер, на которой крепятся нагревательная плита и рама со штампами; 2 — цилиндр, несущий материал для тиснения; 3 — фольговый аппарат.

Схема плоскопечатного пресса для тиснения фольгой PZ 90 фирмы Stauer: 1 — плитка. 2 — цилиндр; 3 — фольговый аппарат

В устройстве для тиснения контакт штампа и цилиндра происходит по узкой полосе, что исключает образование воздушных полостей. Короткий период контакта запечатываемого материала с цилиндром обеспечивает небольшую тепловую деформацию, что обеспечивает точную приводку. В то же время в связи с коротким временем контакта рабочих инструментов невозможно выполнить конгревное тиснение и получить глубокий рельеф. Недостатком данного пресса является наличие динамических нагрузок в механизме привода талера, приводящих к снижению производительности пресса, а также большая занимаемая площадь.

При ротационном принципе построения пресс содержит два рабочих цилиндра: печатный и формный. На формном цилиндре крепятся штампы, а на печатном — материал для тиснения.

При ротационном принципе построения пресс содержит два рабочих цилиндра: печатный и формный. На формном цилиндре крепятся штампы, а на печатном — материал для тиснения.

Схша ротационной секции тиснения: / — печатный цилиндр; 2 — формный цилиндр с электронагревательным элементом; 3 — штамп; 4 — фолы овое устройство; 5 — нагреваемый материал.

По виду подаваемого материала ротационные прессы подразделяются на листовые и рулонные. Листовые прессы содержат самонаклад и приемное устройство, которые могут иметь прибор для автоматической смены стапеля «нон-Стоп». Скорость движения запечатываемой лепты в рулонных прессах регулируется в пределах от 1 до 50 м/мин.

Что касается качества тиснения, ротационные прессы обладают такими же достоинствами и недостатками, как и плоскопечатные. В то же время вследствие ротационного принципа тиснения и непрерывного вращения цилиндров они имеют значительно меньшие динамические нагрузки в механизме привода рабочих органов и более высокую производительность. Ротационные прессы для тиснения строятся по линейному принципу и могут содержать от одной до нескольких секций для тиснения и печати, что расширяет их технологические возможности.

На ротационных машинах используются два типа форм для тиснения фольгой: отдельные сегментированные формы и гибкие составные.

Закрепление отдельных сегментированных форм на перфорированную (с отверстиями) рубашку цилиндра выполняется с помощью зажимных крючков или винтов. Комбинация отверстий на рубашке позволяет фиксировать формы в требуемом положении.

Имеются прессы с качающимся тигелем и неподвижным талером. На талере крепится рама со штампами, а на плите І игсля крепятся матрицы и укладывается материал для тиснения.

Позолотный пресс с качаю.'цимся тиглем: 1 — качающаяся плита (тигель); 2 — неподвижная плита (тапер), 3 — штамп; 4 — фольговое

Позолотный пресс с качаю.'цимся тиглем: 1 — качающаяся плита (тигель); 2 — неподвижная плита (тапер), 3 — штамп; 4 — фольговое

устройство (аппарат); 5 — лист

Другая разновидность тигельного пресса имеет горизонтально расположенные тигель и талер с вертикальным возвратно - поступательным перемещением одного из них.Обычно галер располагается снизу, а тигель сверху. Причем на тигеле крепится нагревательная плита и рама со штампами, а на талере располагаются матрицы и материал для тиснения.

Тигельный позолотный пресс: / — нижняя подвижная плита (стол) с талером; 2 — верхняя плита (гигель) с злектронагревательным элементом; 3 — штамп: 4 — фольговое устройство (аппарат); 5 — лист

Тигельный позолотный пресс: / — нижняя подвижная плита (стол) с талером; 2 — верхняя плита (гигель) с злектронагревательным элементом; 3 — штамп: 4 — фольговое устройство (аппарат); 5 — лист

Листовые тигельные прессы оснащены нагретой верхней плитой. Эта плита разделена на 12 или 16 отдельных зон, каждая с набором нагревательных элементов и температурных датчиков (зондов). Температурные режимы могут соблюдаться для каждой отдельной зоны или для всех зон сразу. Система термостата держит точно установленную температуру на всех машинных скоростях.

Пресс также снабжен часами, входящими в систему программированного нагрева, которые устанавливают более низкую температуру при временной остановке машины.

Устройство для холодного тиснения фольгой должно включать печатную секцию для нанесения клея, устройство проводки фольги, ламинатор и сушилку. При «сухой» припрессовке сушилка должна располагаться между печатной секцией и ламинатором, при «мокрой» — между ламинатором и точкой разделения полотен. Расстояния между печатной секцией, ламинатором, сушильным устройством и устройством разделения полотен оказывают влияние на качество тиснения. Их величина зависит от скорости движения полотна, которая может достигать 120 м/мин и выше.

Для стабилизации процесса припрессовки путь полотна запечатываемого материала от печатной секции до валика, разделяющею полотна, спедует делать прямым. Чем больше поьорэтов совершает полотно и чем с большим числом лентоведущих роликов контактирует, тем сложнее контролировать процесс припрессовки. Важным условием высокого качества припрессовки является контроль натяжения полотен.

УФ-лак наносится на поверхность материала, затем активируется ультрафиолетовыми лучами, после чего на него наносится фольга для холодного тиснения. В тех местах поверхности, на которые был нанесен и активирован УФ-лучом УФ-лак, фольга дляхолодною тиснения отделяется от несущего слоя и переносится на запечатываемую поверхность.

22. Флокирование. Способы флокирвания.

Флокирование – процесс нанесения флока (ворса) на материалы.

Способ флокирования является общим и выглядит следующим образом: на подложку наносится слой клея, и подложка помещается в электростатическое поле, в котором флок начинает движение и внедряется вертикально в клеевой слой. После сушки и чистки изделие готово к использованию.

Флокировать можно буквально всё: металл, дерево, керамику, текстиль, бумагу, пластик. Хитрость только в правильном подборе флока и клея под конкретную основу. В зависимости от конечного применения флок может быть из разных волокон: полиамид, вискоза, акрил, полиэстер, хлопок.

23. Флокирование. Материалы для флокирования (Флок, клей)

Флокирование – процесс нанесения флока (ворса) на материалы.

Флок – текстильные волокна для нанесения бархатных покрытий. Различные технологии флокирования предъявляют разные требования к сыпучести, проводимости и летучести флока. В зависимости от требований к готовому флокированному изделию, флоку, в процессе его производства, придаются специальные характеристики, например: устойчивость к механическому воздействию, стойкость к воздействию света, воды, растворителей, моющих средств, стойкость к перепадам температуры и многое другое. Производство флокированного продукта, который удовлетворял бы предъявляемым требованиям и в то же время обладал бы приемлемой ценой, требует, наряду с оптимальной настройкой производства и тщательным выбором клея, тщательного выбора флока максимально подходящих параметров.

Флок (ворс) представляет собой группу коротко нарезанных волокон определённой, заданной длины. Волокна для изготовления флока могут быть различны по своей природе. Для электрофлокирования наиболее распространены полиамидные, вискозные, полиэфирные, акриловые и ацетатные волокна.

Клей для флокирования

Основа и флок соединяются вместе слоем адгезива (клея), который наносится на основу. В текстильной промышленности можно встретить адгезивы только на водной основе. Акриловые и полиуретановые дисперсии и смеси позволяют достигнуть высокой прочности к влажной и химической чистке, истиранию и в то же время сильной эластичности и мягкости ткани.

Требования, предъявляемые к клеям:

• электрическая проводимость;

• большое время жизни;

• открытое время;

• низкое поверхностное натяжение.

24. Подготовительные операции при флокировании.

Подготовка поверхности

Подготовка поверхности изделия зависит от материала, из которого оно изготовлено.

Гипсовые и деревянные поверхности (ДВП, ДСП, фанера) грунтовать необходимо из-за наличия большого количества пор. Изделие можно не грунтовать только если оно имеет небольшой размер (10х10 см). В качестве грунта можно использовать различные материалы, но такие, чтобы последующий клей был совместим с грунтом. Грунтовать деревянные и гипсовые поверхности наиболее целесообразно с практической точки зрения пентафталевыми эмалями.

Пластмассовые изделия и изделия из оргстекла перед нанесением клея нужно протереть моющим составом для снятия жировых загрязнений, смазок от форм и мигрирующих в процессе хранения изделия составляющих пластмассы к поверхности.

Металлические изделия необходимо обезжиривать уайт-спиритом, скипидаром или другим имеющимся растворителем.

Стеклянные поверхности необходимо обезжирить моющими составами, аналогичными для пластмассовых изделий.

Подготовка клея

В зависимости от назначения флокируемого изделия важно правильно подобрать клей. Обычно для деревянных, металлических, пластмассовых используют пентафталевые краски, для пластмассы также можно использовать и водные акриловые клеи. Важно так подобрать вязкость клея, чтобы он при выбранном способе нанесения ложился ровным, тонким слоем, не скатывался с поверхности.

Дата добавления: 2018-02-28; просмотров: 1516; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!