Торцевые поверхности вращения.

1. Торцевые поверхности должны быть по возможности плоскими и перпендикулярными к оси.

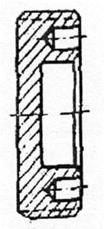

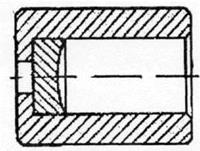

2.Следует избегать обрабатываемых поверхностей с разрывом (рис. 43). 3.Следует избегать применения внутренних подрезок (рис. 44, торцевые поверхности А).

|

|

Рис. 43 Рис. 44

4. При подрезке внутренних торцов отверстий расстояние между стенками должно быть не менее 50 мм (рис.45).

Рис. 45

5. Конструкция торцов по рис. 46 а предпочтительнее, чем конструкция по

рис. 46 б. Следует обеспечить такую величину зазора Б по рис. 46 в, чтобы он был

более радиуса закругления.

6. Размеры буртиков должны быть минимальными, а при необходимости

увеличения их диаметра следует применять шайбы или приварные кольца (рис.

47).

7. При обработке высоких буртиков фасонными резцами, обрабатывающими одновременно цилиндрическую поверхность, необходимо буртики наклонить

на 1-3° к плоскости, перпендикулярной к оси изделия (рис. 48).

8. Буртики на деталях вращения должны по возможности иметь в сечении

форму круга (рис. 49).

9. Следует избегать конструкции отверстий с глухим плоским дном, особенно если отверстие обрабатывается осевым инструментом (рис. 50).

10. Следует избегать конструкции отверстий с вогнутым дном: в этих случаях лучше применять вкладыш (рис. 51).

11. При наличии уступов, обработка которых должна вестись одновременно,

ширина их должна допускать возможность установки нужного количества инструментов (рис. 52).

|

|

|

12. Торцевые поверхности на длинных валиках, требующие высокой твердости, целесообразно выполнять в виде отдельных деталей (рис. 53).

Резьба. 1. На нарезаемом отверстии следует делать заходную фаску.

2. Размеры сбега резьбы в глухом отверстии без канавок должны устанавливаться в 2-3 нитки для чугуна и до 5 ниток для стали.

3. При применении канавок размеры их следует брать по ГОСТ. При резь-

бофрезеровании наличие канавок является необязательным и можно на чертежах

установить необходимость изготовления их факультативно в зависимости от способа нарезания резьбы (рис. 54).

| |||||||

| |||||||

| |||||||

| |||||||

Рис. 47 Рис. 48

Рис. 49

Рис. 46 Рис. 50

Рис.51

Рис.52

Рис. 53

|  | ||

Рис. 54 Рис. 55

4. Резьба должна быть нормализована в пределах не только данной машины,

но и всех резьб, применяемых на данном заводе или в данной отрасли промышленности.

Следует избегать, где это возможно, применения резьб малого диаметра (6 мм и ниже) ввиду частой поломки метчиков при механическом нарезании.

5. Следует избегать применения резьб длиной 1 < 2d.

|

|

|

6. Следует избегать центрования детали по резьбе, и выполнять его по пояскам (рис. 55).

7. Следует избегать применения резьбы большого диаметра (30 мм и выше)

в отверстиях корпусных деталей и заменять её креплением по фланцу или выполнять её в отдельной детали, вставляемой в корпус (рис. 56).

8. На круглых гайках следует предусматривать лыски для упрощения крепления при нарезании на гайконарезном станке.

Рис. 56

9. При нарезании резьбы на концах валиков следует предусматривать сбег резьбы.

Применение канавок следует рекомендовать в зависимости от применяемого метода нарезания резьбы.

Дата добавления: 2015-12-21; просмотров: 17; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!