Особенности температурного режима прокатки толстых и тонких полос.

Основная проблема температурного режима изменение температуры конца прокатки:

- для толстых полос: уменьшение.

- для тонких полос: повышение.

При прокатке тонких полос из относительно толстого подката ведет к интенсивному тепловыделению. При прокатке же толстых полос из сравнительно тонких подкатов наблюдается незначительное тепловыделение.

Способы регулирования температурных параметров при прокатке толстых и тонких полос.

Для управления температурными параметрами на различных стадиях используют способы:

1) Температура нагрева сляба в методических печах;

2) Перераспределение обжатий в черновой группе клетей;

3) Изменение толщины подката перед чистовой группой клетей;

4) Промежуточное перемоточное устройство (coilbox);

5) На промежуточном рольганге установка проходных подогревательных печей;

6) Перераспределение обжатий в чистовой группе клетей;

7) Скорость прокатки в чистовой группе клетей уменьшает температурный клин;

8) Изменение интенсивности охлаждения в межклетевых промежутках непрерывной группы клетей;

9) Снижение протяженности черновых групп клетей, объединение нескольких (трех – оптимум) клетей черновой группы в непрерывные подгруппы.

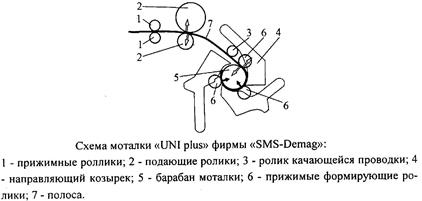

Смотка полос

Смотка полос осуществляется моталками. На современных широкополосных станах скорость прокатки полосы достигает 25 м/с, масса рулона до 50 т. Конструкция моталок должна обеспечивать следующие технологические и эксплуатационные требования:

|

|

|

1) рулон должен быть плотным, без телескопичности витков: с этой целью сматывание необходимо производить при натяжении полосы и при правильном ее направлении специальными устройствами. При неплотном рулоне облегчается доступ кислорода воздуха к внутренним виткам, образуется окалина, ухудшается структура металла вследствие неравномерного охлаждения витков; при наличии телескопических витков кромки полосы повреждаются при последующей транспортировке рулонов и их хранении на складе;

2) при захвате полосы моталкой и сматывание ее в рулон не должны образовываться петли и складки полосы на рольганге перед тянущими роликами;

3) моталка должна иметь жесткую и износостойкую конструкцию в условиях непрерывной работы при высоких температурах (500 - 7000С), при охлаждении водой, наличии окалины и при динамических нагрузках;

4) ремонт моталок должен осуществляться за минимальное время;

5) приемно-передающие устройства должны сохранять правильную форму рулона.

Горячекатаной полосы на барабан моталки в плотные рулоны можно осуществить двумя способами:

1) барабаном моталки, создающим натяжение (без прижима к полосе формирующих роликов). Этим способом сматывают тонкие полосы.

|

|

|

2) формирующими роликами, плотно прижатыми к полосе на барабане моталки, но без натяжения полосы барабаном моталки. Этим способом сматывают толстые полосы. Моталка состоит направляющих роликов, барабана, формирующих роликов, направляющих планок. При движении по отводящему рольгангу к моталке передний конец полосы изогнут кверху. Для улучшения захвата переднего конца полосы верхний ролик тянущего устройства имеет увеличенный диаметр по сравнению с нижним роликом.

Дата добавления: 2015-12-20; просмотров: 30; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!