Сущность кислородно-конвектерного процесса(ККП). Устройство кислородного конвертера и кислородной фурмы.

ККП – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой при продувке кислородом сверху через водоохлаждаемую фурму.

Этот процесс имеет следующие преимущества:

- Более высокая производительность одного сталеплавильного агрегата (400-500тонн/час), в мартеновских и электродуговых печах 100-140тонн/час;

- Более низкие капитальные затраты на содержание одного плавильного агрегата, что объясняется простотой конвертера и возможностью обеспечения заданного объёма стали меньшим числом плавильных агрегатов;

- Меньшие затраты по переделу(более низкий расход электроэнергии, топлива, зарплаты, огнеупоров);

- Процесс более удобен для автоматизации.

Сохраняя преимущество конвертерных процессов, ККП свободен от их недостатков связанных с повышенным содержанием азота в стали и необходимостью работы на чугунах строго определённого состава. За счёт продувки расплава чистым кислородом сверху образуется избыток тепла необходимого для нагрева расплава до заданной t-ры. Поэтому при ККП можно перерабатывать значительное кол-во стального лома до 25% от массы плавки, что является его преимуществом, поскольку стальной лом дешевле жидкого чугуна.

Устройство кислородного конвертера

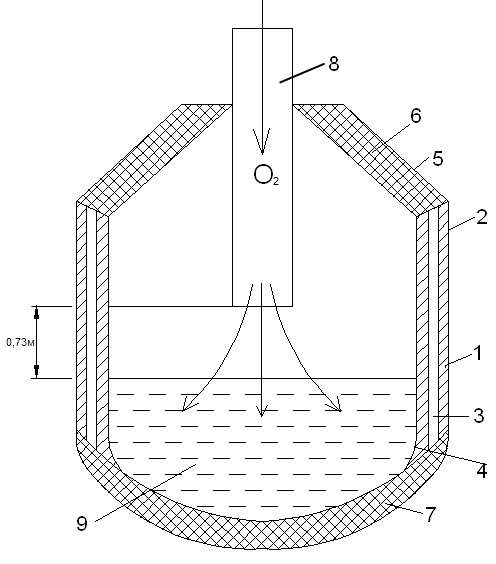

Кислородный конвертер представляет собой поворачивающийся на цапфах сосуд грушевидной формы, футерованный изнутри и снабжённый меткой для выпуска стали, отверстием сверху для ввода в полость конвертера кислородной фурмы отвода газов, заливки чугуна, загрузки лома, шлакообразующих и слива шлака.

|

|

|

Рис.

1 – металлический корпус толщиной 20-110 мм;

1 – металлический корпус толщиной 20-110 мм;

2 – арматурный слой из магнезитного кирпича;

3 – смолодоломитовая набивка;

4 – арматурный слой из смолодоломита;

5 – объёмная горловина;

6 – лётка для выпуска стали;

7 – отъёмное днище;

8 – водоохлаждаемая фурма для подачи кислорода;

9 – расплав;

Глубина ванны жидкого металла составляет 1-1,8(1,9) м.

Минимальное удаление кислородной фурмы от зеркала металла в спокойном состоянии 0,7 м, максимальное – 3м.

Емкость конвертеров по массе жидкой стали от 10 до 400т. В качестве основной футеровки используют смолодоломитовый кирпич с добавкой 4-9% каменноугольной смолы. Кирпичи получают прессованием и используют в необожженном состоянии, а после окончания кладки футеровки, её обжигают при t-ре 1100-12000С в результате чего происходит коксование смолы и остаётся прочный коксовый остаток, который и выдерживает высокую температуру при плавке. Стойкость футеровки зависит от состава жидкого чугуна и получаемой стали и составляет 400-800 плавок. Для лучшей ремонтопригодности у крупнотоннажных конвертеров используют отъёмную горловину и отъёмное днище.

|

|

|

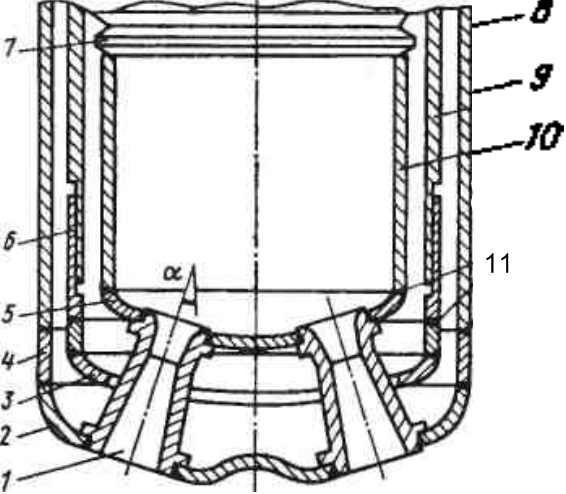

Устройство кислородной фурмы

Кислород подают в конвертер под давлением 9-14 атм. Через водоохлаждаемую фурму, которую вводят в полость конвертера через горловину. Поднимают и опускают фурму при помощи механизма сблокированного с механизмом наклона и поворота конвертера.

Сварная головка кислородной фурмы:

Сварная головка кислородной фурмы:

1 — сопло Лаваля (медь); 2 — наружная тарелка (медь); 3 — распределитель воды; 4 — стальной патрубок; 5 — внутренняя тарелка;

— телескопическое соединение;

— компенсатор; 8—10 — стальные трубы; 11 — места сварки при смене головки

Стойкость головки фурмы 50-250 плавок. Вода для охлаждения подаётся под давлением 8-12 атм., чтобы t-ра на выходе из фурмы не превышала 400С. Высота кислородной фурмы для 300-от тонного конвертера достигает 27 м.

Дата добавления: 2015-12-19; просмотров: 17; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!