Гомельский государственный технический

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

УНИВЕРСИТЕТ имени П.О.СУХОГО»

Кафедра: «Металлургия и литейное производство»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине

«Теория и технология прокатки и волочения»

Выполнил студент

группы Д-41

Шмыгов Н.М.

Руководитель проекта

Бобарикин Ю.Л.

Оценка_____________ Дата_____________

Гомель 2012

Содержание

Содержание

Введение

1. Выбор отделочных калибров и расчет площадей сечений раската

2. Выбор вытяжных калибров и расчет площадей сечений раската

3. Определение размеров калибров

4. Расчет скоростного режима прокатки

5. Расчет температурного режима прокатки

6. Определение коэффициента трения

7. Расчет усилия прокатки

8. Расчет момента и мощности прокатки

Литература

Введение

Основой технологий сортопрокатного производства является пластическая деформация металла в различных видах калибров валков прокатного стана.

Сортовые профили прокатывают из заготовки за несколько проходов в калибрах прокатных валков, которые придают прокатываемому металлу требуемые формы. Для производства прокаткой металлического сортамента простого и фасонного профиля (круглого, квадратного, шестиугольного, полосового, углового, швеллерного, таврового и др.) необходимо произвести расчет калибровки прокатных валков.

Сортовые профили прокатывают из заготовки за несколько проходов в калибрах прокатных валков, которые придают прокатываемому металлу требуемые формы. Для производства прокаткой металлического сортамента простого и фасонного профиля (круглого, квадратного, шестиугольного, полосового, углового, швеллерного, таврового и др.) необходимо произвести расчет калибровки прокатных валков.

Калибровкой прокатных валков называется определение форм размеров и числа калибров, размеренных на валках для получения готового профиля.

|

|

|

Калибр прокатных валков - это просвет, образованный врезами в валках или ручьем в вертикальной плоскости, проходящей через оси валков.

Калибровка должна обеспечить прокатку из заготовки требуемого профиля необходимой формы и размеров в пределах принятых допусков, а также хорошее качество проката, максимальную производительность прокатки, минимальные износ и расход энергии, затрачиваемой на работу прокатного стана.

Прокатка профиля вначале ведется в вытяжных калибрах, предназначенных только для уменьшения площади сечения прокатываемой заготовки. При уменьшении площади сечения заготовки последняя вытягивается в длину без приближения формы сечения полосы к требуемой, поэтому эти калибры называются вытяжными. После прохода в вытяжных калибрах заготовка

прокатывается в отделочных калибрах. Отделочные калибры разделяются на предчистовые и чистовые калибры. В предчистовых калибрах (их может быть несколько или один) народу с дальнейший уменьшением площади конфигурация сечения приближается к заданной форме готового профиля, и формируются отдельные его элементы. В чистовом калибре (он всегда один) требуемые формы и размер профиля формируются окончательно, размещается он на последнем проходе прокатки.

|

|

|

1 Выбор отделочных калибров и расчет площадей сечений раската

1 Выбор отделочных калибров и расчет площадей сечений раската

1.1. Выбор количества и формы отделочных калибров

Количество и форма отделочных калибров, т. е. чистового и предчистовых калибров, зависит от формы готового или конечного профиля и от принятой системы калибровки отделочных калибров.

Для круглого профиля отделочными калибрами служат предчистовой овальный калибр и чистовой круглый калибр. После предчистового овального калибра раскат овального профиля проходит кантовку на 90° и входит в чистовой круглый калибр, где окончательно формируется круглый профиль.

При этом форма предчистового овальнго калибра зависит от размеров чистового профиля. В предчистовой калибр задается раскат любой равноосной формы сечения, полученной в последнем вытяжном калибре.

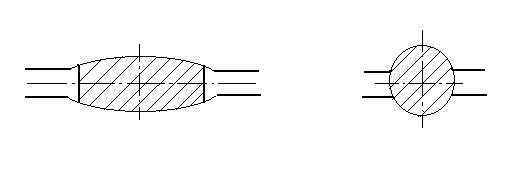

Для прокатки круглого профиля в группе отделочных калибров применим чистовой круглый и предчистовой овальный калибры, общий вид которых представлен на рис. 2.1

Рис.1.1. Схема отделочных калибров круглого профиля

1.2. Определение размеров конечного профиля в горячем состоянии

|

|

|

Для увеличения срока службы калибров расчет производится на получение профиля с минусовыми допусками его размеров. С целью учета снижения размеров профиля, прокатываемого в горячем состоянии при охлаждении, необходимо умножать величину размеров профиля в холодном состоянии на коэффициент 1,01-1,015.

Принимая минусовой допуск для круглого конечного профиля, находим размер круга в холодном состоянии:

Размер чистового круга в горячем состоянии:

1.3. Определение коэффициентов вытяжки в отделочных калибрах

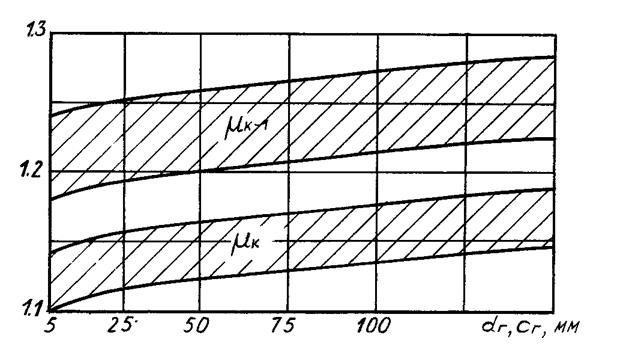

Для чистового круглого калибра коэффициент вытяжки  , где k-количество отделочных калибров, и для предчистового овального калибра

, где k-количество отделочных калибров, и для предчистового овального калибра  определим по графику рис. 1.2.

определим по графику рис. 1.2.

Рис.1.2. Зависимость коэффициентов вытяжки в чистовом круге  ,

,

а также в предчистовом овале  от диаметра круга

от диаметра круга  .

.

Согласно этому графику для круга диаметром 28 мм принимаем  и

и  .

.

2.4. Определение площадей сечения профилей в отделочных калибрах.

Площади профилей в отделочных калибрах определим по зависимостям:

,

,

где  - площадь сечения проката в чистовом калибра, определенная по

- площадь сечения проката в чистовом калибра, определенная по

по горячим размерам конечного профиля;

- площадь сечения раската в последнем предчистовом калибре;

- площадь сечения раската в последнем предчистовом калибре;

|

|

|

- площадь сечения раската в предпоследнем предчистовом калибре.

- площадь сечения раската в предпоследнем предчистовом калибре.

Определим площадь сечения полосы в чистовом круглом калибре:

Площадь сечения полосы в предчистовом овальном калибре равна:

Площадь сечения в последнем черновом калибре и соответственно в последнем m-ом проходе прокатки вытяжной группы калибров определим по формуле:

2. Выбор вытяжных калибров и расчет площадей сечений раската.

2. Выбор вытяжных калибров и расчет площадей сечений раската.

2.1. Выбор системы вытяжных калибров

Как правило, вытяжные калибры формируются по определенным системам, которые определяются чередующейся однотипной формой калибров.

Каждая система вытяжных калибров характеризуется своей парой кали-бров, которая и определяет название система вытяжных калибров.

Пара вытяжных калибров - это два последовательных калибра, в которых заготовка от равноосного состояния в первом калибре подходит в неравноосное, а во втором опять в равноосное, но с уменьшением площади сечения.

Применяются следующие системы вытяжных калибров: система прямоугольных калибров, система прямоугольник - гладкая бочка, система овал - квадрат, система ромб- квадрат, система ромб - ромб, система квадрат- квадрат, универсальная система, комбинированная система, система овал-круг, система овал-ребровый овал.

На мелко - и среднесортовых современных непрерывных прокатных станах чаще применяются системы: ромб-квадрат, овал-квадрат, овал-круг и овал-ребровый овал.

Эти системы калибровки обеспечивают хорошее качество проката и устойчивое положение раската в калибрах.

При прокатке в вытяжных калибрах всегда применяется кантовка раската или поворот его вокруг своей продольной оси на определенный угол (обычно 45° или 90 °) при переходе раската между клетями от первого калибра пары калибров к другому калибру.

Кантовка может заменяться чередованием горизонтальных и вертикальных прокатных клетей, что обеспечивает эффект кантовки без поворота заготовки.

Кантовка раската или чередование горизонтальных и вертикальных прокатных клетей или валков необходима для перевода неравноосного состояния заготовки после прохода первого калибра пары вытяжных калибров в равноосное во втором калибре пары.

Примем систему калибровки овал – ребровый овал, обеспечивающую устойчивый режим прокатки, хорошее качество проката.

B этой системе в овальных калибрах заготовка переходит в неравноосное состояние овала с большой разницей размеров осей овала, а в ребровых овальных калибрах - в равноосное состояние овала с малой разницей размеров осей после деформации предыдущего неравноосного овала по большей оси.

Таким образом, заготовка последовательно проходит типы калибров: овал- ребровый овал – овал - ребровый овал и т.д. до получения требуемого уменьшения сечения заготовки.

2.2. Определение средней вытяжки в арах вытяжных калибров и числа проходов прокатки

Для определения числа проходов прокатки n вначале определим расчетное число пар вытяжных калибров  :

:

, (2.1)

, (2.1)

где  - площадь сечения заготовки в горячем состоянии;

- площадь сечения заготовки в горячем состоянии;

- площадь сечения заготовки в последнем вытяжном калибре.

- площадь сечения заготовки в последнем вытяжном калибре.

Определив точное число пар вытяжных калибров  , далее необходимо установить уточненное значение средней вытяжки для пары вытяжных калибров

, далее необходимо установить уточненное значение средней вытяжки для пары вытяжных калибров

(2.2)

(2.2)

Количество проходов прокатки в вытяжных калибрах равно:

(2.3)

(2.3)

Количество проходов прокатки для всей технологии прокатки равно:

,

,

где к – количество отделочных калибров.

Здесь необходимо проверить, не будет ли общее число проходов прокатки превышать число прокатных клетей стана по неравенству:

, (2.4)

, (2.4)

где с – количество прокатных клетей стана.

Площадь сечения заготовки в горячем состоянии с учетом широкого допуска на размер сечения определим по номинальному размеру сечения:

Для системы овал – ребровый овал  . Примем

. Примем  .

.

Расчетное число пар вытяжных калибров равно:

Точное число пар вытяжных калибров примем  .

.

Уточненное значение средней вытяжки для пары вытяжных калибров равно:

Число проходов прокатки в вытяжных калибрах согласно (2.3) равно:

Число проходов прокатки равно:

Проверим условие (2.4):  .

.

Результаты распределения проходов прокатки и видов калибров по клетям стана заносим в таблицу 3.1.

2.3. Определение вытяжек для пар вытяжных калибров

Вытяжку каждой пары калибров определим по зависимости:

, (2.5)

, (2.5)

где  - изменение величины

- изменение величины

При внесении изменений значений вытяжек для каждой пары калибров необходимо учитывать равенство 0 алгебраической суммы всех изменений  , т.е. должно выполняться условие:

, т.е. должно выполняться условие:

(2.6)

(2.6)

Определим вытяжки для каждой пары калибров с учетом их перераспреде-ления так, чтобы начальные пары калибров имели бы большие значения вытяжек, а последние – меньшие.

Проведем изменения  для каждой пары калибров по выражению (3.5), помня о том, что алгебраическая сумма этих изменений должна равняться 0:

для каждой пары калибров по выражению (3.5), помня о том, что алгебраическая сумма этих изменений должна равняться 0:

Проверим условие (3.6):

.

.

2.4. Определение вытяжек по проходам прокатки в системе вытяжных калибров

Определим вытяжки для ребровых овалов при известном  по формуле:

по формуле:

. (2.7)

. (2.7)

Вытяжки для овалов определим по формуле:

. (2.8)

. (2.8)

По формулам (3.7) и (3.8) определим численные значения вытяжек  для всех проходов прокатки по вытяжным калибрам:

для всех проходов прокатки по вытяжным калибрам:

для

для

для

для

для

для

для

Все значения вытяжек для вытяжных и отделочных калибров заносим в таблицу 2.1.

2.5. Определение площадей сечения раската в вытяжных калибрах

Определим площади поперечных сечений раската после каждого прохода прокатки по формуле:

, (2.9)

, (2.9)

где  - площадь сечения раската;

- площадь сечения раската;

- площадь следующего по ходу прокатки сечения раската;

- площадь следующего по ходу прокатки сечения раската;

- вытяжка в следующем по ходу прокатки калибре.

- вытяжка в следующем по ходу прокатки калибре.

По условию после последнего, т. е. 14-го, прохода площадь сечения раската должна быть равна 764,57. Таким образом, для

.

.

Далее согласно (3.9) определяем остальные площади:

для

Площадь сечения заготовки перед первым проходом равна площади сечения исходной заготовки  . Эта величина должна быть получена из произведения

. Эта величина должна быть получена из произведения  . Однако в связи с накоплением при расчетах погрешностей округления для точного получения значения

. Однако в связи с накоплением при расчетах погрешностей округления для точного получения значения  необходимо откорректировать значение вытяжки в первом проходе:

необходимо откорректировать значение вытяжки в первом проходе:

Полученные значения площадей сечения раската по всем проходам прокатки заносим в таблицу 2.1.

Таблица калибровки

Таблица 2.1

| Номер клети | Номер прохода | Вид калибра | Вытяжка | Площадь сечения раската,

| |||

| 1 | 1 | овальный | 1,412 | 13883,24 | |||

| 2 | 2 | ребровый овальный | 1,304 | 10646,66 | |||

| 3 | 3 | овальный | 1,38 | 7714,97 | |||

| 4 | 4 | ребровый овальный | 1,304 | 5916,39 | |||

| 5 | 5 | овальный | 1,38 | 4287,24 | |||

| 6 | 6 | ребровый овальный | 1,304 | 3287,76 | |||

| 7 | 7 | овальный | 1,49 | 2206,55 | |||

| 8 | 8 | ребровый овальный | 1,04 | 2062,2 | |||

| 9 | 9 | овальный | 1,2 | 1718,5 | |||

| 10 | 10 | ребровый овальный | 1,16 | 1481,47 | |||

| 11 | 11 | овальный | 1,12 | 1234,56 | |||

| 12 | 12 | ребровый овальный | 1,16 | 1064,28 | |||

| овальный | 1,12 | 886,9 | |||||

| ребровый овальный | 1,16 | 764,57 | |||||

| Предчистовой овальный | 1,118 | 683,87 | |||||

| Чистовой круглый | 1,195 | 572,27 | |||||

|

Дата добавления: 2015-12-18; просмотров: 16; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!