Проектирование приспособлений для сборки.

3.1. Требования, предъявляемые к сборочным приспособлениям.

Основное назначение сборочного приспособления – обеспечение возможности установки деталей и подсборок в определенное чертежом положение, их фиксация и соединение с заданной точностью.

Спецификой конструкций летательных аппаратов является то, что они изготавливаются из тонкостенных деталей с малой жесткостью, форма которых в свободном состоянии непостоянна. Поэтому в задачу сборочных приспособлений входит придание таким деталям необходимой формы, т.е. обеспечение возможности сборки из нежестких элементов жесткой сборочной единицы при необходимом уровне взаимозаменяемости, как по внешним обводам, так и по разъемам.

Так как сборочное приспособление несет форму и размеры собираемого объекта, то оно должно быть изготовлено с высокой точностью, и не должно менять геометрической формы в процессе эксплуатации.

В связи с этим, конструкция сборочного приспособления должна обладать достаточной жесткостью и выдерживать в процессе сборки определенную нагрузку не только от массы конструкции собираемого изделия, но и от нагрузок, сопутствующих технологическому процессу сборки (усилия, прикладываемые рабочими при выполнении технологических операций, усилия от масс переносимых инструментов и т.д.).

Для обеспечения высокой производительности труда, сборочное приспособление должно отвечать следующим условиям:

|

|

|

1. Собираемое изделие должно располагаться в сборочном приспособлении в наиболее удобном положении для выполнения всех сборочных операций, т.е. должны быть обеспечены хорошие условия для работы сборщиков.

Средняя допустимая высота расположения рабочей зоны относительно площадки, на которой находится рабочий, не должна превышать 1300-1500мм. Оптимальная глубина рабочей зоны должна составлять не более 500мм. Собираемое изделие необходимо располагать так, чтобы исключить потолочные работы.

2. Сборочное приспособление должно быть таким, чтобы сводились к минимуму операции разметки и подгонки деталей в процессе сборки, а так же промежуточные измерения универсальными измерительными средствами.

3. Элементы конструкции сборочного приспособления не должны затенять рабочей зоны и должны обеспечивать свободный доступ к местам выполняемых соединений деталей. В этом смысле приспособления, в которых реализуется сборка с базированием на макетные элементы и по КФО, оказываются более удобными при выполнении сборочных работ, чем при базировании на внешний контур и каркас.

4. Конструкция базовых и зажимных элементов приспособления должна обеспечить быструю установку и закрепление деталей в процессе сборки. Для этого базовые поверхности приспособления должны быть легкодоступными, а механизмы зажатия деталей – быстродействующими.

|

|

|

5. Сборочное приспособление должно обеспечивать возможность широкого применения средств механизации при выполнении сборочных процессов, например, использование встроенных сверлильных, клепальных устройств, самодвижущихся сварочных головок и т.п.

По аналогии с принятой в самолетостроении классификацией, в конструкции приспособлений для сборки летательных аппаратов можно выделить шесть систем элементов, характеризующихся своим функциональным назначением.

Базовая (фиксирующая) система – включает элементы приспособлений, являющиеся установочными базами для установки и фиксации деталей собираемого изделия в правильное положение относительно его конструктивных осей.

Базы, реализуемые элементами данной системы, могут быть в виде точки (фиксатор точки); линии, совпадающей с аэродинамическими обводами (рубильник); линии, эквидистантной обводам (макетный элемент); плоскости (плита разъема).

К базовым элементам относятся фиксаторы, рубильники, макетные элементы, плиты разъема и т.п., реализующие базы в виде точки, линии, совпадающей или эквидистантной аэродинамическим обводам, плоскости и т.д.

|

|

|

Несущая система образует каркас сборочного приспособления и связывает все его системы в единое целое. Элементами несущей системы являются колонны, балки, фермы, рамы литой или сварной конструкции в зависимости от выбранного типа каркаса.

Установочные элементы системы являются связующим звеном между базовой и несущей системами, служат базами для установки элементов базовой системы.

Зажимные элементы служат для поджатия деталей сборочной единицы к базовым элементам приспособлений.

Вспомогательные системы сборочных приспособлений служат для создания удобств в работе и повышения производительности труда. Они включают в себя различного вида помосты, подставки, стеллажи, системы электроснабжения, пневмо - и гидромагистрали и т.д.

Энергосиловые устройства обеспечивают механизацию выполнения соединительных операций. К ним относятся силовые агрегаты, механизмы их перемещения, направляющие рельсы для выполнения сварочных или клепальных работ, механизмы для изменения положения сборочной единицы во время работы и т.п.

3.2. Технические условия на проектирование сборочного приспособления.

|

|

|

Приступая к проектированию сборочного приспособления, конструктор по оснастке должен располагать полной информацией о собираемом изделии и технологическом процессе его изготовления. Он должен знать точность выполнения обводов изделия и уровень обеспечения взаимозаменяемости по местам разъема, а также те средства, которые выбраны технологом для достижения заданного качества сборки и обеспечения высокой производительности труда. С этой целью технологом, который проектировал технологический процесс сборки данного изделия, разрабатываются технические условия на сборочное приспособление, которые оформляются в виде специального документа.

В технических условиях приспособления должно быть отражено следующее:

1. Наименование объекта сборки.

2. Назначение сборочного приспособления.

3. Перечень всех входящих в сборочную единицу подсборок (определяется на основании выбранной схемы членения и схемы сборки).

4. Заданная точность собираемого изделия по внешней поверхности и по разъемам (берется из технических условий на сборочную единицу).

5. Схема базирования с указанием основных технологических баз и мест фиксации деталей при сборке, определяющих точность собираемого изделия.

6. Принципиальная схема сборочного приспособления и положение изделия при сборке.

Принципиальная схема приспособления (общая компоновка), методы базирования основных деталей, определяющих точность изделия, в первом приближении определяются технологом на этапе разработки технологического процесса и служат для конструктора оснастки исходными данными.

7. Краткая последовательность сборки и способы закладки основных деталей и подсборок.

8. Направление выемки готового изделия и средства механизации подвижных элементов приспособления.

9. Средства увязки при монтаже приспособления.

10. Средства механизации основных операций сборочного процесса.

11. Номенклатура вспомогательных систем: подводки энергии, освещения, рабочие площади, помосты, лестницы, стеллажи и т.д.

12. Энергосиловые устройства, монтируемые на приспособлении.

Приложением к техническим условиям являются: чертежи сборочной единицы, схема базирования, технологический процесс, средства механизации основных сборочных операций.

3.3 Разработка схемы базирования

Ответственным этапом проектирования сборочного приспособления является составление схемы базирования.

Схема базирования указывает, какие точки, линии или поверхности деталей приняты в качестве сборочных баз, как и в каком количестве они располагаются на деталях, в какой последовательности изменяются по этапам сборки. Графическое изображение сборочных баз на схеме базирования осуществляется с помощью условных обозначений, отвечающих различным конструктивным решениям базовых и фиксирующих элементов приспособления.

Схемы базирования дают конструктору информацию о размещении базовых элементов приспособления и их конструкции в зависимости от вида реализуемых баз.

При разработке схемы базирования необходимо стремиться к соблюдению трех основных принципов единства, постоянства и совпадения баз.

В целях соблюдения принципа единства баз следует за базовые оси приспособления, относительно которых координируются базовые элементы, принимать конструктивные оси изделия.

Принцип постоянства баз заключается в соблюдении общности основных базовых осей для узловых, панельных секционных сборочных приспособлений, относящихся к данному агрегату.

Принцип совпадения баз предполагает, что при изготовлении детали и при ее установке в сборочное приспособление используются одни и те же поверхности в качестве баз. Соблюдение этих принципов обеспечивает наиболее высокую точность сборки.

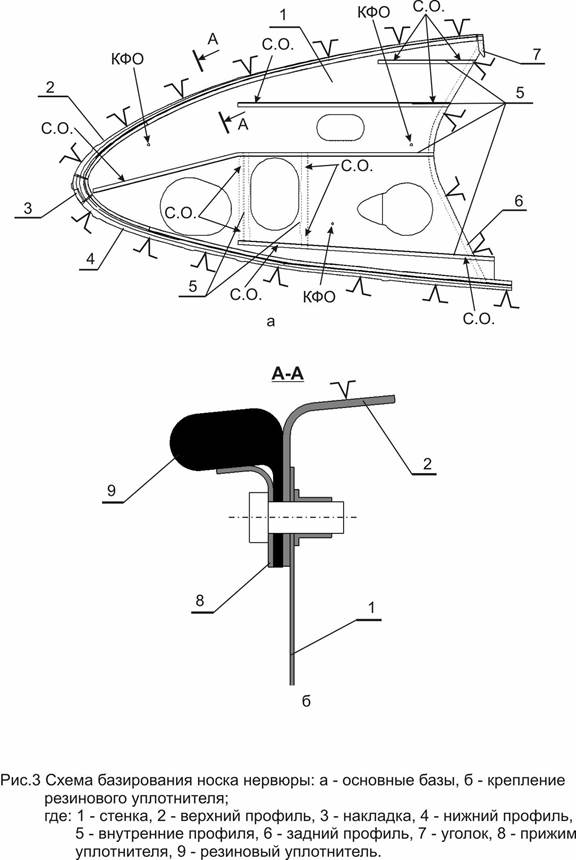

В качестве примера рассмотрим схему базирования носка нервюры (рис.3).

Профиля поз.2-4 необходимо устанавливать с базой за внешний контур профиля (внутренний контур обшивки), так как они выходят на внешнюю аэродинамическую поверхность и необходима большая точность их установки.

Задний профиль поз.6 так же устанавливаются с базой за внешний контур, так как он сопрягается с контуром другого агрегата. Данные базы будут обеспечиваться обводообразующими элементами приспособления (рубильники или ложементы).

Стенка поз.1 устанавливается с базой за КФО. Основная задача при монтаже стенки – обеспечение ее плоскостности. Это будет выполняться с помощью фиксаторов КФО и дополнительных упоров по контуру стенки. Так же КФО играют роль шпилечных отверстий при изготовлении стенки в заготовительно-штамповочной оснастке. Таким образом, соблюдается принцип совпадения баз.

Для установки внутренних профилей поз.5 не нужна большая точность. Поэтому, для упрощения конструкции оснастки они устанавливаются с базой по С.О.

Резиновый уплотнитель поз.9 устанавливается после сборки носка нервюры. Но для его прижатия используется прижим поз.8. Он должен быть установлен в приспособлении. Для установки прижима не нужна большая точность, поэтому он будет базироваться по упорам.

После составления схемы базирования можно определить, какие элементы будет содержать приспособление. На отечественных авиационных предприятиях сборка выполняется с использованием стапельного метода. Основным элементом стапеля является каркас. На него крепятся все остальные элементы.

Если при сборке базой является внешний (внутренний) контур, то стапель будет иметь обводообразующие элементы – рубильники/ложементы.

При сборке с базой за каркас обводообразующие элементы могут отсутствовать. В этом случае прижим обшивки к каркасу осуществляется резиновыми жгутами. Фиксация элементов каркаса СЕ производится по КФО, С.О. и по упорам и прижимам.

Любое приспособление содержит различные упоры и прижимы. Они служат для фиксации различных деталей, например для прижатия обшивки к рубильникам, или прижатия деталей друг к другу.

Приспособление для сборки носка нервюры будет содержать следующие элементы: каркас, ложементы, фиксаторы КФО и различные прижимы и упоры.

3.4 Выбор схемы сборочного приспособления

В процессе разработки технологического процесса и схемы базирования вырисовывается общая принципиальная схема приспособления.

На первом этапе проектной работы по разработке сборочного приспособления необходимо выбрать положение сборочной единицы (СЕ) в пространстве при сборке.

Сборочное положение СЕ определяют:

1. Габариты сборочной единицы.

2. Удобство при сборке.

3. Тип соединения деталей (предварительная сборка на технологических винтах, сварка, клепка).

4. Метод сборки (по СО, по КФО, с базой на каркас, с базой на внутреннюю поверхность и т.д.).

5. Геометрия СЕ (объемная или плоская).

6. Основная рабочая зона при сборке должна находиться на высоте 1300-1500мм, чтобы рабочий не нагибался или не забирался на подставку. При не выполнении этого требования рабочий будет быстро уставать.

7. Финансовые затраты на изготовление сборочной оснастки.

Если максимальный размер СЕ не превышает 600 -700 мм, то для сборки можно спроектировать настольный вариант приспособления. При этом желательно, чтобы масса приспособления вместе с СЕ не превышала 8-9 кг. Это необходимо для обеспечения поворотов и наклонов приспособления при сборке для лучшего доступа к СЕ. Если масса приспособления больше, то необходимо обеспечить максимальное число сборочных операций в одном положении приспособления.

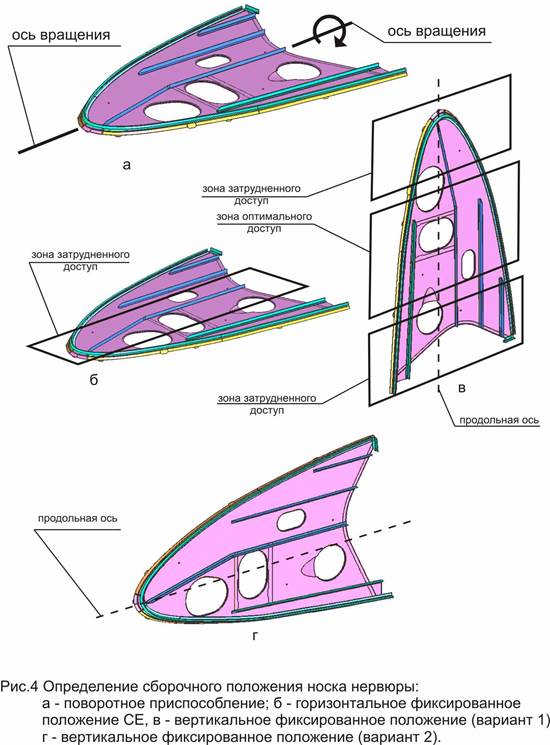

Габаритные размеры носка нервюры (рис.2а) не позволяют использовать для его сборки настольное приспособление. Сборочное приспособление должно быть выполнено в стационарном исполнении. Для обеспечения удобства сборки необходимо правильно выбрать сборочное положение носка нервюры. Так же важно обеспечить хороший доступ со всех сторон. Идеальным для сборки является поворотное сборочное приспособление, которое обеспечивает хороший доступ почти в любом положении (рис.4а). Однако поворотные приспособления имеют сложную конструкцию. Их выгодно использовать в мелкосерийном и серийном производстве. При сборке опытной партии (1-10 шт.) можно использовать приспособление с фиксированным рабочим положением СЕ.

Горизонтальное положение носка нервюры при сборке является неудобным, т.к. затрудняет доступ к средней части (рис.4б). Так же рабочему необходимо нагибаться для доступа к поверхности нервюры обращенной вниз.

Более выгодное вертикальное положение, т.к. обеспечивается хороший доступ. Так же необходимо правильно выбрать положение продольной оси СЕ (рис.4в, 4г). При сборке носка нервюры, желательно чтобы продольная ось СЕ была горизонтальной, т.к. уменьшаются зоны неудобные для доступа (рис. 4г).

Если выбрать вертикальное положение продольной оси (рис.4в), то в этом случае доступ к СЕ при сборке ухудшится. Рабочему необходимо будет нагибаться или садиться на корточки для доступа к нижней части СЕ и вставать на стремянку для доступа к верхней части.

На окончательный выбор одного из вариантов сборочного положения СЕ так же может повлиять положение обводообразующих элементов приспособления.

3.5 Разработка конструкции приспособления

Дата добавления: 2016-01-05; просмотров: 31; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!