Расчет оборудования разливочного пролета

Разливочный пролет нужен для приема металла, слива шлака, чистки, сушки, ремонта и подготовки ковшей. Разливка металла производится на разливочных машинах конвейерного типа длиной 40 и 70 м. Машины расположены так, что сливной желоб и гидравлические кантователи располагаются в разливочном пролете, а приводная станция машины с выдачей металла в СГП. Подъемно-транспортные операции в разливочном пролете осуществляется четырьмя – пятью электромостовыми кранами. С обеих сторон в разливочном пролете проходят железнодорожные и автомобильные въезды для завоза в цех электродной массы, кожухов, электродов, стального прута, для вывоза шлака и других операций.

Выплавленный в печах сплав выпускается в ковш, который обложен тремя рядами шамотного кирпича.

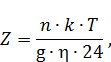

Расчет количества ковшей ведется по формуле

где Z – число выпусков в сутки, Z= 9-12;

Тил . – загруженность ковша на 1 плавку, Тил = 5 мин;

Тр – время ремонта ковшей, Тр = 12 час;

m – стойкость футеровки ковшей, m = 24 часа.

Рассчитываем количество ковшей по следующей формуле

8⋅10=80

Находим количество ям, которые нужны для ремонта ковша

где Z – число выпусков в сутки;

Тил – время футеровки ковша, Тил = 16 час;

k – коэффициент запаса, k = 1÷1,3;

m – стойкость футеровки ковша, m =24 часа;

h – коэффициент использования ковша, h =0,3÷0,5.

Принимаем девять ям для ремонта ковшей.

|

|

|

2.5.1 Расчет емкости ковша. Рассчитываем ёмкость ковша по следующей формуле

где V – масса сплава за один выпуск, т;

g – плотность жидкого металла, принимается около 0,9–0,92∙gтв, т/м3;

k – коэффициент неравномерности заполнения ковша, k = 1,1÷1,2.

Вычисляем объём нашего сплава  , м3

, м3

где Gсут – суточная производительность печи, т/сут;

Z – выпуски в сутки;

k – коэффициент, учитывающий неравномерность массы металла на выпуске, k = 1,1÷1,2.

Таблица 2.7 – Плотность расплавов

| Расплав | Плотность, т/м3 |

| ФХ-600, 650 | 6,6 |

| ФХ-800, 900 | 6,8 |

Таблица 2.8 – Число выпусков в сутки при выплавке ферросплавов

| Вид сплава | Число выпусков, сут |

| Ферросилиций | 12-15 |

| Углеродистый ферромарганец | 15-18 |

| Силикомарганец | 12-15 |

| Углеродистый феррохром | 9-12 |

Таблица 2.9 – Грузоподъемность кранов разливочного пролета

| Мощность печи, МВ∙А | 16,5 | ||||

| Грузоподъемность, т | 30/5 | 50/10 | 75/15 | 125/30 | 125/30 |

2.5.2 Рассчитываем количество кранов в разливочном пролете. Количество кранов определяется по формуле

где Z – количество операций в сутки;

Т – задолженность крана при разливке, Т = 4÷6;

k – неучтенные операции, k = 1,2;

|

|

|

h – коэффициент загрузки крана, h = 07÷1,0.

| Количество операций в сутки: | |

| -снятие ковша с телеги | |

| -установка ковша на машину | |

| -подача ковша на стенд очистки | |

| -подача ковша с очистки на телегу | |

| Всего: |

Определим грузоподъемность нашего крана по формуле

П =

где Vк – объем ковша, м3;

g – плотность жидкого металла т/м3;

h – коэффициент заполнения ковша, h = 5,5÷7,0;

Мк – масса ковша, т.

П =5⋅0,6⋅6,8+25= 65,8 т.

Принимаем кран грузоподъёмностью 50т.

Таблица 2.10 – Количество операций

| Определение количества операции | Кол-во |

| Снятие ковша с телеги | |

| Подача ковша с машины на стенд очистки | |

| Подача ковша в ремонт, сушку | |

| Подача ковша со стенда очистки в телегу | |

| Разгрузка банок, прутьев, электродной массы | |

| Снятие шлаковен с телеги | |

| Подача ковша на разливочную машину | |

| Слив остаточного шлака из ковша | |

| Подача шлаковен на телегу | |

| Погрузка шлаковых чаш на шлаковозы | |

| Всего: |

Таблица 2.11 – Характеристика разливочных ковшей цехов АЗФ

| Ферросплавный цех | Объем ковшей, м3 | Масса ковшей, т |

| Цех № 2 | 17–20 |

2.5.3 Рассчитаем количество шлаковых чаш и их ёмкость. Определим массу конечного шлака, т/м3 по формуле

|

|

|

Мшл . = Мк·ζ,

где ζ – кратность шлака.

т.

т.

Находим емкость шлаковых чаш по следующей формуле

где V – масса шлака за один выпуск, т;

– наливной вес шлака, т/м3;

– наливной вес шлака, т/м3;

k – коэффициент неравномерности заполнения ковша, k = 1,2.

Принимаем ёмкость шлаковой чаши 3 м3.

Таблица 2.12 – Кратность конечного шлака

| Наименование сплава | Кратность шлака (отношение массы металла к массе шлака) |

| Ферросилиций | 0,05–0,1 (бесшлаковый процесс) |

| Углеродистый ферромарганец | 1,2–1,6 (флюсовый способ) |

| Силикомарганец | 1,1–1,3 |

| Углеродистый феррохром | 0,9–1,1 |

| Передельный феррохром | 0,9–1,1 |

| Рафинированный феррохром | 2,5–3,2 |

| Силикокальций | 0,2–0,4 |

После полученных данных производим расчёт количества шлаковых чаш и ковшей

где Z – число выпусков в сутки;

Тпл – задолженность на одну плавку, Тпл = 4–5 часов;

Тр – время остывания ковша, Тр = 8 часов;

m – стойкость ковша, m= 24 часа.

Срок службы ковшей и шлаковых чаш составляет примерно 1,5–2 года, за это время они используется примерно 1500 раз.

Принимаем четыре промежуточных ковша на одну печь. Принимаем по четыре шлаковые чаши на каждую печь.

|

|

|

2.5.4 Расчет количества разливочных машин в разливочном пролете. Для разливки полученных сплавов применяют специальные разливочные машины, для удобства и облегчения условий труда, по разливке повышается производительность.

Машина представляет собой цепной конвейер, к звеньям которого прикреплены изложницы. Внутренняя поверхность изложниц перед заливкой опрыскивается известковым раствором, который препятствует прилипанию металла к стенкам изложниц.

Слитки опрыскивают водой для охлаждения, что ухудшает качество слитков, поэтому их охлаждение лучше начинать спустя некоторое время, когда на поверхности начинает образовываться твердая корка.

Остывшие слитки по цепи конвейера поступают в СГП. Если изложница хорошо покрыта известью, то слиток свободно скатывается в установленные под ним банки.

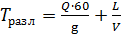

Рассчитаем количество машин по следующей формуле

где n – количество выпусков за одни сутки;

k – коэффициент неравномерности работы печей цеха, k = 1,2;

Т – задолженность машины на один ковш, Т = 60 мин;

g – производительность машины, т/ час (таблица 2.15);

h – коэффициент использования разливочной машины, h = 0,5¸0,7.

Рассчитаем производительность разливочной машины  , т/ час

, т/ час

где P – вес слитка (чушки), P = 0,035÷0,05 т;

tкр – затраты времени крана на обработку одного выпуска, мин, tкр = 40–60;

V – скорость ленты, м/мин;

L – шаг цепи, L= 0,4÷0,6 м.

Рассчитываем время разливки одного выпуска с учётом сбрасывания металла с ленты по формуле

,

,

где Q – вес сплава одного выпуска, т;

L – длина ленты, (принимаем 40 м или 70 м).

Дата добавления: 2016-01-04; просмотров: 24; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!