Назначение формовочных уклонов и стержневых знаков

Согласно серийности отливки «Корпус» 5000 шт. и способа литья в формы из ХТС, выбираем формовку на автоматической формовочной линии, модели изготавливаем из металла, тогда по таблице А.1 [3] выбираем 14 класс формовочных уклонов. Для заданного класса формовочных уклонов и высот формообразующих поверхностей 60, 40, 15 и 5 мм по таблице 1 [3] выбираем формовочные уклоны соответственно 0,9 мм или 32ʹ, 0,8 мм или 43ʹ, 0,6 мм или 1º29ʹ, 0,5 мм или 2º08ʹ.

Поскольку все отверстия в отливке будут оформляться одним стержнем, то длину стержневых знаков определяем по наибольшему диаметру 70 мм и длине стержня 85 мм. По таблице 5 [4] выбираем длину стержневых знаков 35 мм.

Выбор формовочной смеси и оборудования для изготовления литейных форм

Формовочные и стержневые смеси состоят из огнеупорной основы – наполнителя, связующего материала и специальных добавок. Основными требованиями, предъявляемым к наполнителям при заливке высокотемпературных сплавов являются высокая огнеупорность, термическая стойкость, механическая прочность, низкий коэффициент термического расширения, однородный зерновой состав и минимальная стоимость.

Поскольку серийность отливки «Корпус» высокая, то для изготовления применим формовочную линию изготовления форм из холодно-твердеющих смесей (ХТС) по альфа-сет процессу с дополнительной окраской форм защитными проивопригарными красками.

|

|

|

Связующая система Alphaset состоит из двух компонентов – водораство-римого щелочного фенолформальдегидного олигомера и отвердителя – композиции на основе сложного эфира. Применяют отвердители нескольких типов, каждый из которых дает различное соотношение пара-метров «живучесть/время до извлечения». Обычно живучесть составляет 20...30 % от времени до извлечения. Смесь содержит 1,3…1,8 % связующей композиции и 20...30 % (от массы связующей композиции) отверди-теля.

При использовании смесителя периодического действия очередность ввода жидких компонентов не имеет большого значения. В быстроходных смесителях непрерывного действия прочность на разрыв получается выше, чем в периодических смесителях. Отвердитель вводят в камеру сразу после ввода песка, смолу через 20...30 см по ходу шнека. Рекомендуемая влажность песка – до 3 %. Можно увеличить расход отвердителя, чтобы ускорить затвердевание; для замедления затвердевания и, соответственно, увеличения живучести, не рекомендуется использовать менее 15 % отвердителя, лучше использовать соответствующий медленный отвердитель.

Основные преимущества смеси, изготовленной Alphaset-процессом:

- слабый запах при смесеприготовлении;

- малая токсичность на всех стадиях техпроцесса;

|

|

|

- достаточная прочность стержней и форм;

- возможность применения песков различной химической природы;

- весьма низкая прилипаемость к оснастке;

- возможность очистки оснастки и смесителя водой.

При использовании смеси Alphaset заметно снижается вероятность образования дефектов, связанных с терморасширением песка, таких как просечки и механический пригар; предполагается, что усадка связующего при нагреве позволяет частично компенсировать начальное расширение песка. Низкое содержание азота и отсутствие серы минимизируют дефекты отливок, и поэтому во многих случаях удается отказаться от введения оксидов железа.

При использовании систем регенерации в производство возвращается до 96% процентов песка.

В качестве противопригарного покрытия применим краску, состоящую из изопропилового спирта с цирконовым наполнителем. Данное покрытие является самовысыхающим, пригодным для ХТС и подходит для мелкого и среднего стального литья.

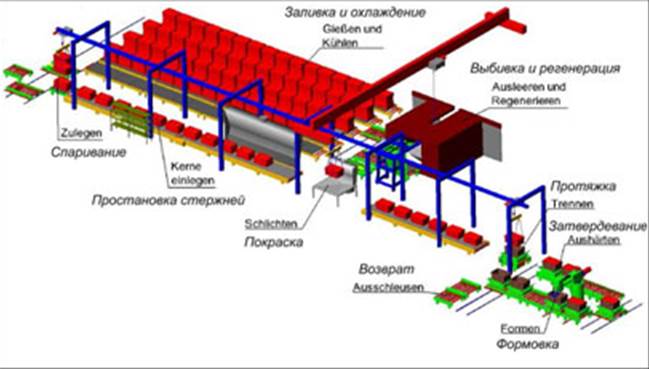

Отличие линии изготовления форм из ХТС от ПГС заключается в том, что процесс смешивания смеси и наполнения опоки происходит одновременно посредством шнекового смесителя. Прочность смеси достигается засчет отверждения связующей смолы, а для более четкого отпечатка модели заполнение опоки смесью происходит на вибростоле. В остальном же линия изготовления форм из ХТС аналогична линии изготовления форм из ПГС. Схема процесса представлена на рисунке 1.

Применим для изготовления форм комплексную линию от компании «Сибтехлит»

Рисунок 1 – Схема линии изготовления форм из ХТС

Дата добавления: 2022-07-16; просмотров: 33; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!