Выбор типа приспособления и описание принципа его

Работы

При фрезеровании двух шпоночных пазов целесообразно использовать универсальную делительную головку УДГ Д-160 в сборе с трех кулачковым самоцентрирующимся патроном.

Делительная головка — горизонтальное станочное приспособление, является важной принадлежностью фрезерных и координатно-расточных станков. Применяется для периодического поворота заготовки (деление) на равные или неравные углы, например при нарезании зубьев, фрезерования многогранников, впадин между зубьями колёс, канавок режущих инструментов; для более точного перемещения стола и т. п., а также для беспрерывного вращения заготовки согласованно с продольной (осевой) подачей. Заготовки закрепляются в патроне, длинные — с упором центра задней бабки и использованием люнета.

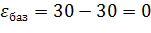

Расчет и принцип работы будет описан для трех кулачкового самоцентрирующегося патрона (рис 4.).В корпусе патрона размещены тяга, рычаги, ползуны, кулачки, пружины. Кулачки крепятся к ползунам винтами. Крышка прикрепляется к корпусу винтами.

При включении пневматического привода тяга начинает перемещаться внутри корпуса влево и, воздействуя на рычаги, поворачивает их на осях. В свою очередь, рычаги через квадратные окна в ползунах перемещают ползуны с установленными на них сменными кулачками до соприкосновения их с обрабатываемой деталью и закрепления ее.

Рисунок 4 –Приспособление

|

|

|

СПЕЦИАЛЬНЫЙ РАЗДЕЛ.

Расчет погрешности базирования

При установке детали в трех кулачковый патрон необходимо выполнить расчеты на предмет погрешности базирования.

Погрешность базирования – погрешность, вызванная не совпадением баз (технологической и измерительной). При закреплении детали в трех кулачковом патроне все базы совпадают, а значит погрешность базирования равна нулю, что соответствует требованиям.

(1)

(1)

Где  - погрешность базирования

- погрешность базирования

- погрешность технологической базы и равна 30 [4; 122с; табл.3];

- погрешность технологической базы и равна 30 [4; 122с; табл.3];

- погрешность измерительной базы и равна 30 [4; 122с; табл.4];

- погрешность измерительной базы и равна 30 [4; 122с; табл.4];

Подставим значения в формулу (1):

Разработка схемы силового замыкания заготовки в

Приспособлении

Для операции фрезерование шпоночных пазов в качестве приспособления лучше использовать пневматический трех кулачковый патрон, который относится к первой группе зажимных устройств, в связи с меньшей затратой времени, опираясь на литературные источники [1; 243с.], [2; 104с.], [3; 98с.], [4; 165с.], [9; 187с.].

|

|

|

Рисунок 5 – схема силового замыкания заготовки в приспособлении

Расчет сил резания, крутящего момента для заданной

Технологической операции

Требуется фрезеровать два шпоночных паза в глубину 4 мм, шириной 6мм и длиной 15 мм, твердость HRC 24, предел прочности  = 600 МПа.

= 600 МПа.

Выбор фрезы

«Фреза шпоночная Р6М5 D62234-0355» диаметр D равен 6 мм, число зубьев Z фрезы равно 4 ГОСТ 9140-78

Глубина резания t определяется по диаметру фрезы и равна 3 мм

Подача на зуб фрезы S определяется по таблице и равна 0,02 мм/зуб [10; 233с; табл.12];

Период стойкости фрезы Т определяется по таблице и равен 60 мин [10; 279с; табл.30];

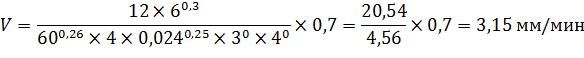

Определение расчетной скорости резания:

(2)

(2)

где Z - число зубьев фрезы;

Сv - (12) коэффициент, характеризующий материал заготовки и фрезы [10; 276с; табл.28];

Т - стойкость инструмента, мин;

S - подача на зуб, мм/зуб;

B - (3) ширина фрезерования, мм;

q, y, x, u, m, p - показатели степени [10; 276с; табл.28];

t - глубина резания, мм;

Kv - общий поправочный коэффициент на изменённые условия обработки.

Подставим значения в формулу (2):

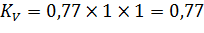

Общий поправочный коэффициент:

(3)

(3)

|

|

|

где  - (0,77) коэффициент, учитывающий физико-механические свойства обрабатываемого материала [10; 261с; табл.1-4];

- (0,77) коэффициент, учитывающий физико-механические свойства обрабатываемого материала [10; 261с; табл.1-4];

- (1) коэффициент, учитывающий инструментальный материал [10; 263с; табл.2-6];

- (1) коэффициент, учитывающий инструментальный материал [10; 263с; табл.2-6];

- (1) коэффициент, учитывающий состояние поверхностного слоя заготовки [10; 280с; табл.4-3].

- (1) коэффициент, учитывающий состояние поверхностного слоя заготовки [10; 280с; табл.4-3].

Подставим значения в формулу (3):

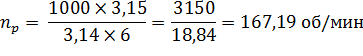

Определение расчетной частоты вращения шпинделя станка:

(4)

(4)

гдеV - скорость резания, мм/мин;

D - наружный диаметр фрезы, мм.

Подставим значения в формулу (4):

Фактическая частота вращения шпинделя nф определяется по паспортным данным станка и равна 200 об/мин

Определение фактической скорости резания:

(5)

(5)

где D - наружный диаметр фрезы, мм;

nф - фактическая частота вращения шпинделя, об/мин.

Подставим значения в формулу (5):

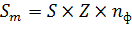

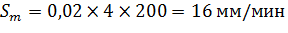

Определение минутной подачи:

(6)

(6)

где S - подача на зуб, мм/зуб;

|

|

|

Z - число зубьев фрезы;

nф - фактическая частота вращения шпинделя, об/мин.

Подставим значения в формулу (6):

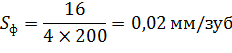

Определение фактической подачи на зуб:

(7)

(7)

где Z - число зубьев фрезы;

Sm - минутная подача, мм/мин;

nф - фактическая частота вращения шпинделя, об/мин.

Подставим значения в формулу (7):

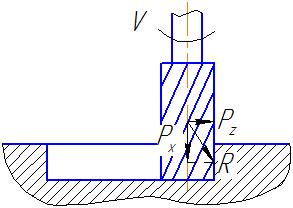

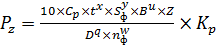

Определение силы резания при фрезеровании шпоночного паза:

Рисунок 5 - Схема составляющих силы резания

(8)

(8)

где Cp - коэффициент, характеризующий обрабатываемый материал и другие условия [10; 276с; табл.28];

Z - число зубьев фрезы;

t - глубина резания, мм;

S - подача на зуб, мм/зуб;

B - ширина фрезерования, мм;

q, y, x, u, m, p - показатели степени;

D - наружный диаметр фрезы, мм;

nф - фактическая частота вращения шпинделя, об/мин;

Kp - общий поправочный коэффициент. [10; 251с; табл.21];

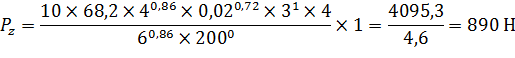

Подставим значения в формулу (8):

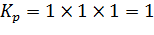

Общий поправочный коэффициент:

(9)

(9)

где Kмр - (1) коэффициент, учитывающий свойства материала обрабатываемой заготовки [10; 386с; табл.17];

Kvр - (1) коэффициент, учитывающий скорость резания [10; 386с; табл.17];

Kgр – (1) коэффициент, учитывающий величину переднего угла [10; 386с; табл.17]

Подставим значения в формулу (9):

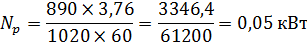

Определение мощности, затрачиваемой на резание:

(10)

(10)

где Pz- сила резания, Н;

Vф - фактическая скорость резания, мм/мин.

Подставим значения в формулу (10):

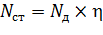

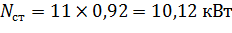

Проверяется условие возможности обработки

Необходимо, чтобы:

(11)

(11)

(12)

(12)

Подставим значение в формулы (11), (12):

Условие выполнено для станка 6Р13.

Дата добавления: 2022-06-11; просмотров: 76; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!