Разработка схемы базирования детали на данной операции

СОДЕРЖАНИЕ

Введение 4

1. Общий раздел 5

1.1. Описание конструкции детали, операции, для которой

необходимо разработать приспособление 5

1.2. Разработка схемы базирования детали на данной операции 8

1.3. Выбор типа приспособления и описание принципа его

работы 8

2. Специальный раздел 10

2.1. Расчет погрешности базирования 10

2.2. Разработка схемы силового замыкания заготовки в

приспособлении 10

2.3. Расчет сил резания, крутящего момента для заданной

технологической операции 11

2.4. Расчет усилия зажима заготовки в приспособлении 16

2.5. Определение основных параметров привода приспособления 17

2.6. Расчет экономической эффективности приспособления 19

Заключение 22

|

|

|

Список литературы 23

Приложения 24

ВВЕДЕНИЕ

Отличительной особенностью современного этапа развития машиностроения является широкое использование достижений фундаментальных и общеинженерных наук для решения теоретических проблем и практических задач технологии машиностроения. Различные разделы математических наук, теоретической механики, физики, химии, материаловедения и многих других наук принимаются в качестве теоретической основы новых направлений технологии машиностроения или используются в качестве аппарата для решения практических технологических вопросов, существенно повышая общий теоретический уровень технологии машиностроения и ее практические возможности. Распространяются применение вычислительной техники при проектировании технологических процессов и математическое моделирование процессов механической обработки. Осуществляется автоматизация программирования процессов обработки на станках с ЧПУ. Создаются системы автоматизированного проектирования технологических процессов - САПР ТП.

|

|

|

Целью курсовой работы является проектирование специального приспособления для фрезерования шпоночных пазов на Ø24 в детали типа «Вал», учитывая программу выпуска 3000 штук и односменный график работы.

В ходе курсового проекта необходимо разработать два варианта приспособлений, рассчитать их пропускную способность, провести экономическое сравнение вариантов по годовой технологической себестоимости выполнения операции, выбрать более экономический вариант. Рассчитать для выбранного устройства зажимное усилие, выбрать силовой привод и произвести расчет приспособления на точность и дать описания работы приспособления.

ОБЩИЙ РАЗДЕЛ

Описание конструкции детали, операции, для которой необходимо разработать приспособление

Вал-деталь машины, механизма, редуктора, предназначенная для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор.

К валам относят детали, образованные наружными и внутренними поверхностями вращения; имеющими одну общую прямолинейную ось при отношении длины цилиндрической части к наибольшему диаметру больше двух.

|

|

|

Данный вал (рис.1) изготавливается из Стали 45 ГОСТ 1050-88 и относится к группе ступенчатых валов (классификация по форме наружных поверхностей), имеет вес 740г. Программа выпуска в год 3000 штук. Тип производства: среднесерийное производство.

Рисунок 1 – 3D модель детали «Вал»

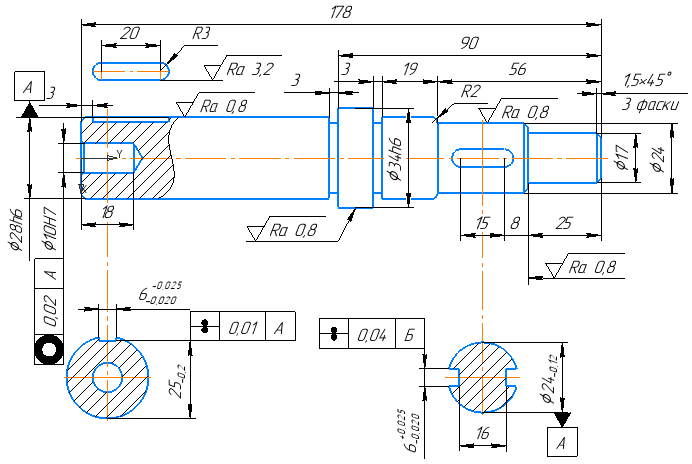

Длина всего вала (рис.2) составляет 178мм. Размер диаметра 28ммh6 длиной 85мм √Ra0.8, с торца имеет отверстие диаметром 10мм Н7 и глубиной 18мм √Ra1.6, на торце имеется фаска 1.5мм х45⁰, сверху имеется шпоночный паз глубиной 1.5мм, шириной 3 мм и длиной 20мм √Ra3.2. Канавка диаметром 24мм и шириной 3мм, диаметр размер 34ммh6 √Ra0.8 на длину 12мм, канавка диаметром 24мм и шириной 3мм. Диаметр 28ммh6 и длиной 19мм, на торце имеет скругление R2, диаметр 24мм, длиной 31мм √Ra0.8, на торце имеется фаска 1.5мм х45⁰, по бокам имеются шпоночные пазы глубиной 4мм, шириной 3 мм и длиной 15мм, диаметр 17мм, длиной 25мм, с торца имеет фаску 1.5мм х45⁰.

Рисунок 2 – Чертеж детали «Вал»

Операция состоит из протачиваниядвух шпоночных пазов диаметра 24 мм в глубину 4 мм, шириной 3 мм и длиной 15мм√Ra3.2. Осуществляться операция будет методом фрезерования шпоночных пазов, будет использованконсольно-фрезерный станок 6Р13.

|

|

|

Станок модели 6Р13 предназначен для выполнения разнообразных фрезерных работ в условиях индивидуального и серийного производства, цилиндрическими, торцевыми, шпоночными, концевыми, фасонными и другими фрезами.

Технические характеристики станка:

1. Размеры рабочей поверхности стола – 1600х400 мм.

2. Наибольшее перемещение стола – продольное 1000 мм; поперечное 400 мм; вертикальное 430 мм; на одно деление лимба – 0,05 мм.

3. Перемещение пиноли шпинделя на один оборот лимба – 4 мм.

4. Перемещение гильзы шпинделя (вертикальное) – 80 мм

5. Диаметр фрез при черновой обработке – наибольший 200 мм.

6. Расстояние от торца вертикального шпинделя до рабочей поверхности стола – 30-500 мм.

7. Расстояние от оси шпинделя до направляющих станины – 460 мм.

8. Скорость быстрого перемещения стола – продольного и поперечного 4000 мм/мин; вертикального 1330 мм/мин.

9. Количество скоростей шпинделя – 18.

10. Частота вращения вертикального шпинделя – 31,5-1600 об/мин.

11. Количество подач стола – 22.

12. Подача – продольная и поперечная 12,5-1600 мм/мин; вертикальная 4,1-530 мм/мин.

13. Мощность привода главного движения – 11 кВт.

14. Мощность привода подач – 3 кВт.

15. Максимальная масса обрабатываемой детали (вместе с приспособлением) – 630 кг.

16. Габаритные размеры – 2570х2252х2430 мм.

17. Масса – 4300 кг.

Привод шпинделя фрезерного станка 6Р13 осуществляется электромотором при помощи ступенчатого семи вального редуктора, расположенного в верхней части станка. Он же исполняет функции регулировки скорости вращения. Привод стола осуществляется через сложный много вальный механизм от маломощного электродвигателя, или вручную посредством механических управляющих устройств.

Разработка схемы базирования детали на данной операции

Для операции фрезерования шпоночных пазов в рассматриваемой детали в условиях среднесерийного производства лучшего всего применить схему базирования в трех кулачковом патроне (рис.3).

Рисунок 3 – схема базирования в трех кулачковом патроне.

Дата добавления: 2022-06-11; просмотров: 98; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!