Классификация строительных керамических изделий

Nbsp; ЛЕКЦИЯ 1. СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ Для того чтобы правильно применить тот или другой материал в строительстве, нужно знать его физико-механические свойства и учитывать те условия, в которых он будет работать в строительной конструкции. 1.1. Физические свойства Объемная масса (средняя плотность) (р0) - это масса единицы объема материла в естественном состоянии (вместе с порами). Объем материала устанавливается по внешним размерам образца (замерами) или по объему вытесненной им жидкости (гидростатическим взвешиванием). т Ро=~, (1.1) где т — масса образца; V, - объем образца по внешним размерам или объему вытесненной воды. Объемную массу рыхлых материалов (песка, щебня) определяют без вычета пустот между их частицами и называют насыпной массой, ее необходимо знать при расчетах прочности (устойчивости) строительных конструкций, а также для подсчетов при перевозках материалов. Плотность (р) - масса единицы объема вещества. Для определения плотности необходимо массу сухого материала разделить на объем, занимаемый материалом (без пор и пустот): где т - масса сухого материала; V - объем сухого материала. Пористость материала (П0) - это степень заполнения объема материала порами. По значению пористость дополняет плотность до единицы (до 100 %): П0 =1-^2-или П0 =^^-.100%. (1.3) Р Р По размеру воздушных пор материалы разделяют на мелкопористые и крупнопористые. Поры или промежутки между зернами рыхлонасыпанного сыпучего материала называют пустотами. Водопоглощение (Вмас) - способность материала впитывать и удерживать воду. Ее определяют по разности массы образца материала в насыщенном водой состоянии (т2) и в абсолютно сухом состоянии (от,). Насыщение материала водой наступает по заполнению всего объема труднодоступных пор. Кроме того, в материале имеются замкнутые поры. Поэтому объемное водопоглощение материала обычно меньше его пористости. Вмас-^-^'100%. (1.4)

Да,

Водопоглощение, по объему численно равное объему пор, доступных для воды, называют кажущейся пористостью материала в отличие от истинной пористости.

Свойства насыщенного водой материала сильно изменяются: увеличивается теплопроводность, объемная масса, а у некоторых материалов также и объем, уменьшается прочность.

Ввиду большого влияния, которое оказывает на материал насыщение водой, образцы испытывают в сухом и насыщенном водой состоянии.

Отношение прочности насыщенного водой материала к прочности его в сухом состоянии называют коэффициентом размягчения материала.

Каменные материалы нельзя применять в условиях воздействия воды, если коэффициент размягчения меньше 0,75.

Влагоотдача - свойство материала выделять воду при наличии соответствующих условий в окружающей среде (понижение влажности, нагрев). Влагоотдачу выражают скоростью высыхания материалов, т. е. количеством воды, теряемым в сутки при относительной влажности окружающего воздуха 60 % и температуре 20 °С.

Вследствие влагоотдачи через некоторое время после постройки устанавливается равновесие между влажностью строительных конструкций и воздуха. Это состояние называют воздушно-сухим состоянием.

8

Водопроницаемость - способность материала пропускать воду под давлением. Она зависит от плотности и строения материала. Водопроницаемость выражают количеством воды в граммах, прошедшей за 1 час через 1 см2 поверхности материала при постоянном давлении.

Морозостойкость (F) - способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и понижения прочности.

Некоторые строительные материалы, соприкасающиеся в водой и наружным воздухом, например, стеновые, кровельные, материалы гидросооружений, постепенно разрушаются. Разрушение вызывается тем, что материал насыщается водой, которая при температуре ниже 0° замерзает в порах, увеличиваясь в объеме примерно на 9 %. Лед, образующийся в порах материала, давит на стенки пор и частично их разрушает, вследствие чего прочность материала понижается.

Морозостойкость определяется в холодильных камерах. Испытание заключается в многократном (от 10 до 200 раз) замораживании образца, насыщенного водой, с оттаиванием в воде комнатной температуры после каждого замораживания. Морозостойкими считаются материалы, которые после установленного для них числа циклов замораживания и оттаивания не имеют выкрашиваний, трещин, расслаивания и теряют не более 5 % массы.

Прочность образцов, подвергнутых испытанию на морозостойкость, по сравнению с прочностью контрольных образцов не должна понижаться более чем на 25 %.

По числу выдерживаемых циклов различают материалы следующих марок: F10, F15, F25, F35, F50, F100, F150, F200.

Если нужно провести ускоренное испытание морозостойкости, образцы погружают в раствор сернокислого натрия Na2S04 -ЮНгО и высушивают после полного насыщения при 105 °С. Кристаллы сернокислого натрия, образующиеся в порах материала, давят на стенки пор сильнее замерзающей воды, т. е. испытание более жесткое.

Теплопроводность (X) - способность материала передавать через свою толщу тепловой поток, возникающий вследствие разности температур на поверхностях, ограничивающих материал. Теплопроводность зависит от характе-

9

pa nop и вида материала, его пористости, влажности, объемной массы и средней температуры, при которой происходит передача тепла:

sft^g-z

где Qa - количество тепла, проходящее через стену;

5 - площадь стены;

/i, h - температура поверхности стен;

Z - время, в течение которого происходит измерение.

Теплопроводность материала сильно повышается при его увлажнении.

Структура материала оказывает влияние на теплопроводность. При слоистом и волокнистом строении теплопроводность зависит от направления потока тепла по отношению к волокнам.

Теплопроводность зависит и от размера пор. Мелкопористые материалы менее теплопроводны, чем крупнопористые. Материалы с замкнутыми порами имеют меньшую теплопроводность, чем материалы с сообщающимися порами, так как в порах возникает движение воздуха, сопровождающееся переносом тепла (конвекция) и повышением суммарной теплопроводности.

Теплоемкость (С) - свойство материала поглощать при нагревании определенное количество тепла:

С= ,Q v (1.6)

где Q - количество тепла;

т - масса материала;

t\, h - начальная и конечная температура нагревания.

Теплоемкость материалов используют для определения теплоустойчивости стен и перекрытий и расчета степени подогрева материалов для зимних бетонных и каменных работ.

Огнеупорность - свойство материала противостоять, не деформируясь, длительному воздействию высоких температур.

Исходя из этого, материалы делят на три группы: огнеупорные, выдерживающие действие температур от 1580 °С и выше;

10

-тугоплавкие, выдерживающие действие температур от 1350 до 1580 °С;

- легкоплавкие - с огнеупорностью ниже 1350 °С.

1.2. Механические свойства

Механические свойства отражают способность материала сопротивляться деформированию и разрушению. Под действием внешних механических сил (нагрузок) или других факторов (изменение температуры, влажности) материал деформируется и в нем возникают внутренние напряжения. Если величина этих деформаций и напряжений не превышает критических значений, то материал сохраняет свою целостность, если превышает - разрушается.

Прочность (R) - свойство материала сопротивляться разрушениям под

действием внутренних напряжений, возникающих от нагрузок, температуры,

атмосферных осадков и других факторов.

) В конструкциях строительные материалы, подвергаясь различным на-

грузкам, испытывают напряжения сжатия, растяжения, изгиба и среза.

Прочность строительных материалов характеризуется пределом прочности при сжатии или пределом прочности при растяжении:

рп

/? = —, (1.7)

5

где R - предел прочности; Рр- разрушающая нагрузка; S - площадь сечения образца.

Строительные материалы испытываются также и на изгиб. Для этого требуются сравнительно небольшая разрушающая нагрузка.

При испытании на изгиб разрушение материала обычно начинается в нижней растянутой зоне, потому что у большинства из них предел прочности при растяжении меньше предела прочности при сжатии.

Строительные материалы, работающие в сооружениях, рассчитывают с учетом запаса прочности, что обусловлено следующими факторами:

- при испытаниях получают показатели, которые характеризуют только

средние значения прочности материалов. Запас прочности нужно принимать

тем больше, чем менее однороден материал;

11

-  в каменных и других хрупких материалах образуются трещины раньше достижения напряжения, равного пределу прочности;

в каменных и других хрупких материалах образуются трещины раньше достижения напряжения, равного пределу прочности;

- при многократной переменной нагрузке под влиянием усталости материала может произойти его разрушение при напряжении, равном только половине предела прочности;

- под действием атмосферных факторов изменяются первоначальные свойства материала, со временем происходит его «старение», сопровождаемое понижением прочности.

Рис. 1. Схема испытания кирпича на изгиб

Хрупкость - свойство материала под действием нагрузки разрушаться без заметной пластической деформации. При критических нагрузках хрупкие материалы разрушаются вследствие быстрого развития в них одной или нескольких трещин. У этих материалов достаточно высокая прочность на сжатие и небольшая прочность на растяжение. К хрупким материалам относится большинство каменных материалов (стекло, керамика, бетон). При определенных условиях хрупкость могут проявлять и другие материалы. Например, битум и некоторые пластмассы - при отрицательных температурах.

Твердость - свойство материала сопротивляться проникновению в него постороннего более твердого тела.

Это свойство не находится в прямой зависимости от прочности: материалы с разными значениями предела прочности могут обладать примерно одинаковой твердостью.

12

Истираемость (И) - способность материала уменьшаться в массе и объеме под действием истирающих усилий.

Истираемость имеет большое значение для тех материалов, которые в условиях службы в строительных конструкциях подвергаются истирающему воздействию (материалы для полов, лестниц и т. д.).

где т - масса образца до испытания;

От] - масса образца после испытания;

S - площадь истираемой поверхности.

Истираемость определяется в лабораторных условиях на специальных машинах - кругах истирания. При испытании число оборотов круга назначают таким образом, чтобы путь истирания имел определенную длину.

1.3. Химические свойства

Химические свойства характеризуют способность материала к химическим превращениям под действием веществ, с которыми он контактирует. Изменение химического состава может быть как полезным (твердение минеральных вяжущих веществ), так и вредным (разрушение строительного раствора агрессивными жидкостями и газами, старение органических вяжущих).

Огнестойкость (горючесть) - способность материалов выдерживать без разрушения действие высоких температур в течение сравнительно короткого промежутка времени (пожара):

- несгораемые - при воздействии огня и высокой температуры не воспламеняются, не тлеют и не обугливаются. Некоторые несгораемые материалы при воздействии высоких температур деформируются незначительно (кирпич, бетон, асбест), другие могут сильно деформироваться (сталь) или разрушаться (гранит, известняк, мрамор, гипс), особенно при одновременном воздействии воды, применяемом при тушении пожара;

- трудносгораемые - с трудом воспламеняются, тлеют и обугливаются. Горение таких материалов происходит под действием источника огня, а после

13

ЛЕКЦИЯ 4. КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

ЛЕКЦИЯ 4. КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Керамическими называют материалы и изделия, изготавливаемые путем формования и обжига глинистого сырья. Искусство производства керамических изделий можно отнести к одному из древнейших.

Высокие эксплуатационные показатели - долговечность, декоративность, прочность, сравнительная простота технологических приемов изготовления, разнообразие сырьевых материалов, экологичность - определяют многоцелевое применение керамических материалов как для внутренней, так и внешней отделки зданий и сооружений.

Керамические строительные изделия делятся на две группы — пористые (водопоглощением - 5% и более) и плотные (водопоглощение менее 5 %). К пористым относят глиняный обыкновенный, пористый и пустотелый кирпич, пустотные стеновые камни, кровельную черепицу, облицовочные плитки и трубы. К изделиям с плотным черепком относят плитки для полов, дорожный кирпич. Санитарно-техническая керамика включает как пористые (фаянс), так и плотные (санитарный фарфор) изделия.

Основным сырьем для производства керамических изделий являются различные глины. Глина содержит различные примеси, влияющие на ее цвет и термические свойства.

4.1. Сырье для производства керамических изделий

Глиной называются землистые минеральные массы, способные с водой образовывать пластичное тесто, после высыхания сохраняющее приданную ему форму, а после обжига получающее твердость камня.

По отношению к высоким температурам различают глины:

- огнеупорные - огнеупорность не ниже 1580 °С, обладают большой дисперсностью и очень высокой пластичностью;

- тугоплавкие, огнеупорность от 1350° до 1580 °С, применяют для производства облицовочного кирпича, плиток для полов, канализационных труб;

-легкоплавкие, огнеупорность ниже 1350 °С, применяют для производства обыкновенного кирпича, блоков, черепицы и т. д.

34

4.2. Химический состав глин

Глины состоят из различных окислов, свободной и химически связанной воды и органических примесей.

В число окислов, образующих глины, входят: глинозем А1203, кремнезем Si02, окиси железа Fe203, кальция СаО, натрия Na20, магния MgO и калия К20.

Чем выше содержание глинозема, тем выше пластичность и огнеупорность глин.

При повышенном содержании свободного кремнезема уменьшается связующая способность глин, повышается пористость обожженных изделий и понижается их прочность.

Содержание окиси кальция (в виде карбонатов и сульфатов кальция) сокращает период спекания глин, что ухудшает условия обжига керамических изделий. Такое же влияние оказывают окиси магния, находящиеся в виде карбоната магния MgC03 и доломита MgC03 • СаС03.

Полезными примесями считают окиси калия и натрия, которые служат плавнями, понижающими температуру обжига изделий и придающими им большую прочность.

Углекислый кальций СаС03 понижает огнеупорность, уменьшает интервал спекания и увеличивает усадку при обжиге, повышает пористость и этим снижает прочность и морозостойкость изделий.

4.3. Основные свойства глин

Важнейшими свойствами глин являются пластичность, отношение к сушке (воздушная усадка) и отношение к высокой температуре.

Пластичность - важнейшее технологическое свойство глин, обуславливающее возможность формования из них различных керамических изделий.

В зависимости от пластичности глинистое сырье подразделяют на следующие группы:

- высокопластичные - число пластичности свыше 25;

- среднепластичные - число пластичности от 15 до 25;

- умереннопластичные - число пластичности от 7 до 15;

35

- малопластичные - число пластичности от 3 до 7;

- не пластичные - не дают пластичного теста.

Пластичность глин можно повышать добавлением более пластичной глины, а также путем отмучивания, т. е. освобождением глины от примесей песка.

Механическая обработка и вылеживание также повышает пластичность глин. Понижение пластичности достигается добавлением отощающих добавок.

Воздушная усадка - уменьшение объема и линейных размеров, происходящие при сушке отформованных изделий в условиях естественной сушки (при комнатной температуре), вследствие удаления из нее воды и сближения глинистых частиц. Значение усадки выражают в процентах и для кирпичных глин она колеблется в пределах 4-15 %.

Огнеупорность - свойство глины, не расплавляясь, противостоять воздействию высоких температур. Определяют при помощи пироскопов (конус Зе-гера). Характеризуют огнеупорность той температурой, при которой конус размягчается и оседает, касаясь вершиной подставки. Для определения огнеупорности глины из нее изготавливают образец, подобный конусу Зегера, устанавливают вместе с несколькими стандартными конусами, имеющими разные температуры огнеупорности, и нагревают. Огнеупорность глины соответствует огнеупорности того конуса, который коснулся своей вершиной подставки одновременно с испытуемым образцом.

Разность между температурой начала спекания и огнеупорностью называют интервалом спекания.

Добавки к глинам

Для придания различных свойств как глинам, так и получаемым из них керамическим изделиям, в глину вводят различные добавки.

В высокопластичные глины, для затворения которых требуется большое количество воды и которые дают большую линейную усадку при сушке и обжиге, необходимо вводить отощающие добавки, т.е. непластичные вещества. При этом значительно уменьшается количество воды, необходимое для затворения глиняного теста, что сокращает усадку.

В качестве таких добавок применяют кварцевый песок, шамот, бой изделий, молотый шлак и золу. В ряде случаев они улучшают физические свойства изделий, например, термостойкость и теплопроводность.

Для получения изделий с меньшей объемной массой и повышенной пористостью (керамзит) применяют органические добавки (древесные опилки, переработанные масла, угольную мелочь, торфяную пыль). Применяют вещества, выделяющие при высокой температуре обжига углекислоту, что ведет к образованию пор - мел, доломит, глинистый мергель.

Для придания керамическим изделиям особых свойств вводят соответствующие специальные добавки.

Для понижения температуры обжига используют плавни - молотый полевой шпат, руды, содержащие железо, и др. В качестве добавок, повышающих пластичность формовочной массы, применяют ПАВ (поверхностно-активные вещества), например сульфидно-дрожжевую бражку.

Как специальные добавки можно рассматривать и окислы некоторых металлов, добавляемые в массу беложгущихся глин для окраски ее в определенный цвет.

Глазури и ангобы

Некоторые виды керамических изделий для повышения санитарно-гигиенических свойств, снижения водопроницаемости и улучшения внешнего вида покрывают глазурью (стекловидное покрытие толщиной 0,1-0,2 мм, нанесенное на изделие и закрепленное обжигом при высокой температуре) или ангобом (покрытие из тонкого слоя беложгущейся или цветной глины).

Классификация строительных керамических изделий

К изделиям и материалам строительной керамики относятся: - стеновые (кирпич керамический рядовой полнотелый обыкновенный, кирпич керамический рядовой пустотелый, блоки пустотелые, панели из кирпича);

36

37

- облицовочные изделия для внешней и внутренней облицовки (кирпич и камни лицевые, керамические плиты и плитки, ковровая керамика, изделия для внутренней облицовки стен, плитки для полов);

- кровельные изделия (черепица);

- санитарно-технические изделия (ванны, унитазы, умывальники);

- дорожные изделия (дорожный кирпич);

- изделия для подземных коммуникаций (канализационные трубы, дренажные трубы);

- огнеупорные изделия, применяемые для футеровки печей и других тепловых агрегатов;

- теплоизоляционные материалы (керамзит, аглопорит);

- химически стойкая керамика (кирпич для футеровки химической аппаратуры, плитки для футеровки химической аппаратуры).

4.7. Краткие сведения из технологии керамики

Несмотря на то что керамические материалы отличаются большим разнообразием по назначению, форме, физико-механическим свойствам, производство их в основном одинаково и состоит из следующих основных процессов: дробление глины и других компонентов сырьевой массы; увлажнение водой и перемешивание массы; формование изделий из приготовленной массы; сушка отформованных изделий; обжиг высушенных изделий.

Формуют керамические изделия двумя способами - полусухим и пластическим, или мокрым.

При мокром способе глиняную массу увлажняют до 20-25 % и формуют изделия на гидравлических или механических прессах (рис. 12).

При полусухом способе массу увлажняют до 8-12 % и формуют изделия прессованием.

Изделия, полученные пластическим способом, необходимо сушить. При полусухом способе формования изделия имеют незначительную влажность, при обжиге не вызывающую растрескивания, поэтому необходимость в сушке отпадает.

38

Рис. 12. Схема устройства ленточного вакуум-пресса «Кема»:

/ - главный цилиндр пресса; 2 - перфорированная решетка; 3 - вакуум-камера;

4 - смотровое окно; 5 - шнековый винт; б - загрузочная коробка; 7 - задний цилиндр;

8 - рубашка

Длительность сушки зависит от скорости перемещения влаги от внутренних к наружным слоям изделия; с удалением влаги частицы материала сближаются и происходит уменьшение объема глиняных изделий. Усадка каждой массы имеет определенный предел, после которого дальнейшее сокращение объема не происходит. Более пластичные глины дают большую усадку.

Естественная сушка сырца зависит от погодных условий, поэтому она не обеспечивает бесперебойную работу завода.

Для искусственной сушки применяют сушильные камеры периодического (камерные) или непрерывного (туннельные) действия.

Обжиг изделий - важнейший и завершающий процесс в производстве керамических изделий. Он делится на три периода: прогрев сырых изделий, собственно обжиг и регулируемое охлаждение изделий.

При прогреве сырых изделий до 100-120 °С удаляется физически связанная вода, в интервале 400-450 °С - химически связанная вода, при этом глинистые минералы разрушаются и глина переходит в аморфное состояние. Дальнейшее повышение температуры приводит к расплавлению части материала, в результате чего происходит спекание массы и образование глиняного черепка. Этому процессу соответствует температура 800-1000 °С для легкоплавких глин и 1150-1200 °С для тугоплавких.

39

После обжига изделия охлаждают. Температуру снижают медленно. Нельзя допускать резкой смены температур и доступа холодного воздуха, влекущих за собой образование трещин или разрушение изделий.

Шликерное литье керамических изделий основано на способности затвердевшего гипса впитывать воду. Применяют три способа литья: сливной, наливной и комбинированный (рис. 13).

При сливном способе формования шликер наливают в гипсовую форму, пористые стенки которой впитывают влагу, вследствие чего по внутренней поверхности формы образуется сплошной равномерный слой загустевшей массы. Когда этот слой приобретет нужную толщину, избыток шликера сливают, а изделие оставляют на некоторое время в форме для подвялки, вследствие чего оно дает усадку и легко отстает от стенок формы.

текает быстрее, так как влага отбирается и с наружной, и с внутренней поверхности заготовки. Позволяет формовать изделия более сложной формы и с большей точностью размеров.

В некоторых случаях целесообразно применять оба этих способа (комбинированный способ). Например, у раковин и умывальников тело чаши - наливное, а полые борта - сливные.

4.8. Стеновые изделия

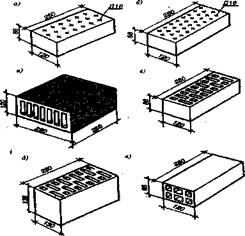

К стеновым изделиям относятся (рис. 14): кирпич глиняный полнотелый и кирпич глиняный пустотелый, кирпич пористый пластического формования и кирпич пористый полусухого прессования, строительный легкий кирпич, строительные камни пустотелые.

|

|

|

|

Рис. 13. Способы шликерного литья:

а - сливной; б - наливной; 1 - заливка шликера; 2 - слив излишнего шликера;

3 - разъем формы; 4 - подвялка; 5 - сформованное изделие

При наливном способе формования шликер заливают в пространство между сопрягаемыми частями разъемной формы. Процесс уплотнения массы про-

40

Рис. 14 Керамические стеновые изделия: а, б, г, е- кирпичи пустотелые; в, д - камни пустотелые

К применяемым для кладки стен керамическим изделиям предъявляют определенные требования по прочности, теплопроводности, объемной массе, водопоглощению и морозостойкости.

41

Кирпич может быть полнотелым или пустотелым, камни - только пустотелыми.

Наиболее распространен кирпич глиняный обыкновенный. Это искусственный камень в виде прямоугольного параллелепипеда с прямыми ребрами и ровными поверхностями, который изготавливается путем формования, сушки и обжига легкоплавкой глины с добавками или без них.

Формование кирпича может производиться по методу пластического формования или полусухого прессования.

Размеры вырабатываемого кирпичными заводами керамического кирпича -250x120^65 мм.

В зависимости от предела прочности при сжатии (кгс/см ) кирпич подразделяют по маркам 300, 250, 200, 150, 125, 100 и 75.

Для кладки малоэтажных домов прочность кирпича может быть сравнительно невысокой - М-100, М-150, так как прочность кладки на 60 % зависит от качества раствора и его прочности.

Водопоглощение кирпича должно быть не менее 6 %, но не более 16 %. При меньшем водопоглощении за счет плотности ухудшаются теплозащитные свойства.

Объемная масса кирпича колеблется в пределах 1700-1900 кг/м3.

По морозостойкости кирпич подразделяется на марки: F15, F25, F35, F50.

Из кирпича полусухого прессования нельзя класть цоколи и фундаменты ниже гидроизоляционного слоя, а также наружные стены помещений с повышенной влажностью.

Применяют кирпич для кладки наружных и внутренних стен жилых, общественных и промышленных зданий, внутренних столбов, стеновых панелей (двух- и трехслойных) и блоков.

Кирпич глиняный обыкновенный наряду с преимуществами обладает и отрицательными свойствами - высокой теплопроводностью и большой объемной массой.

По средней плотности в сухом состоянии кирпич и камни подразделяют на три группы:

- эффективные, улучшающие теплотехнические свойства стен и позво

ляющие уменьшать их толщину по сравнению с толщиной стен, выполненных

из обыкновенного кирпича;

- условно-эффективный, улучшающий теплотехнические свойства;

- керамический кирпич.

Масса кирпича не должна превышать требуемую стандартом.

Кирпич глиняный пустотелый пластического формования изготавливают из глин с выгорающими добавками или без них. Массу для пустотелого кирпича и камней обрабатывают более тщательно, формование производится на вакуумных прессах с кернами для образования пустот. Кирпич со сквозными отверстиями разной формы и разного количества.

Качество кирпича нормируется ГОСТ 530-80 «Кирпич и камни керамические. Технические условия». Пустотелый кирпич по пределу прочности при сжатии делится на марки 150, 125, 100, 75. Разделяют по объемной массе на два класса: объемной массой до 1300 кг/м3 и объемной массой более 1300 (но не выше 1450 кг/м ). Водопоглощение - не менее 16 % его массы в абсолютно сухом состоянии. Морозостойкость не менее 15 циклов.

Применяют для кладки наружных и внутренних стен, для заполнения стен каркасных зданий. Не рекомендуется применять кирпич для фундаментов, цоколей, стен мокрых помещений.

Кирпич глиняный пустотелый полусухого прессования - стеновой материал с несквозными отверстиями. Качество кирпича нормируется ГОСТ 530-80 «Кирпич и камни керамические. Технические условия». Прочностные показатели кирпича такие же, как у пустотелого кирпича пластического формования. Водопоглощение не менее 8 % массы кирпича, высушенного до постоянной массы. Показатели морозостойкости аналогичны показателям обыкновенного керамического кирпича.

Применяют кирпич глиняный пустотелый полусухого прессования в строительстве наравне с глиняным пустотелым кирпичом пластического прессования.

42

43

4.9. Облицовочные изделия

Керамические облицовочные изделия применяют для наружной и внутренней облицовки в декоративных целях и для повышения долговечности конструкций.

Все керамические облицовочные изделия можно разбить на две группы:

- для облицовки фасадов и внешних стен зданий;

- для внутренних стен зданий.

Так как условия эксплуатации этих материалов различны, то их физико-механические показатели также во многом различны.

Дата добавления: 2018-02-18; просмотров: 1471; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!