ГОАПОУ «Липецкий металлургический колледж». Рассмотрено цикловой комиссией

| Рассмотрено цикловой комиссией Металлургических дисциплин | Экзаменационный билет №10 | Утверждаю Заместитель директора по учебной работе |

| по ПМ 05 Эксплуатация оборудования и ведение технологических процессов производства высококачественной стали в условиях ОАО «НЛМК» | ||

| «____» __________ 201_г. | специальность 22.02.01 Металлургия черных металлов | |

| Председатель _________________ | «____» ________201_г. |

Инструкция

Внимательно прочитайте задания.

Вы можете воспользоваться справочной литературой, методическими указаниями по выполнению практических и лабораторных работ, технической литературой.

Время выполнения 60 минут: 1 задание – 25 мин

2 задание – 15 минут

3 задание – 20 минут

Задание 1

Составьте схему производства стали марки 17Г1С-У .

Укажите требования к шихтовым материалам, загружаемым в конвертер, химический состав и температуру металла на выпуске из конвертера.

Укажите агрегат (агрегаты) для проведения внепечной обработки данной марки стали.

Опишите процессы, происходящие в стали при проведении внепечной обработки.

Укажите требования, предъявляемые к процессу непрерывной разливки для получения бездефектной непрерывнолитой заготовки.

Ответ: Чугун (УДЧ)+лом 2 сорта в конвертер потом на УПК – разливка.

Химический состав чугуна должен соответствовать госту, а его температура не должна быть ниже 1320°С.

|

|

|

Лом не должен иметь соответствующую насыпную плотность и ограниченное содержание примесей цветных металлов, не должен содержать взрывчатых веществ, горюче-смазочных материалов, снега, льда, закрытых сосудов, ржавчины.

Хим. состав на выпуске – С н.б. 0,05%, S н.б. 0,015%, Р н.б. 0,02%. Температура на выпуске – 1660-1670°С.

Для производства данной марки стали используется установка «печь-ковш». Процессы – десульфурация стали под белым шлаком, корректировка химического состава (легирование) ферросплавами, перемешивание для усреднения по температуре и химическому составу.

Для получения бездефектной непрерывнолитой заготовки необходимы тщательная подготовка УНРС к разливки и соблюдение температурного и скоростного режимов.

Задание 2

Охарактеризуйте дефект, представленный на фотографии.

Проанализируйте причины его появления и меры, необходимые для предупреждения его появления.

Ответ:Дефект, представленный на фотографии – осевая ликвация

Причины появления – повышенное содержание углерода, серы или фосфора в металле; повышенная температура металла в промежуточном ковше; неудовлетворительное состояние поддерживающей истемы УНРС; конструкционные недостатки УНРС: большие диаметры роликов и расстояния между ними, погибы роликов из-за отсутствия промежуточных опор; нестабильная скорость разливки; неоптимальный режим вторичного охлаждения.

|

|

|

Меры предупреждения – соблюдение температурного и скоростного режима разливки, режима вторичного охлаждения; принятие всех мер для минимизации содержания в металле ликвирующих элементов – серы, фосфора, углерода, марганца; поддержание в исправном состоянии поддерживающей системы УНРС; применение системы быстрой замены погружаемых стаканов; обеспечение максимальной стабильности скорости разливки; применение многоопорных роликов малого диаметра в поддерживающей системе УНРС; применение технологии «мягкого» обжатия слитка в конце затвердевания.

Задание 3

Перечислите состав оборудования УПК в условиях КЦ-2

Проанализируйте технические характеристики и возможности данного оборудования

Определите рабочую скорость разливки стали марки 17Г1С-У при разливке в слябы сечением 355х1950 мм в условиях КЦ-2 на криволинейных УНРС и оптимальную температуру металла в промежуточном ковше.

Ответ:В состав УПК КЦ2 входит следующее оборудование:

- сталевоз, оснащенный стыковочными узлами для донных продувочных устройств и системой подвода инертных газов к донным продувочным устройствам;

|

|

|

- водоохлаждаемый свод печи-ковша, включающий устройство подъема;

- печной трансформатор, мощностью 45 МВА (три режима работы и 12 ступеней нагрева, с максимальной скоростью нагрева 4 °С/мин);

- печной портал, включающий устройство подъема электродов;

- три электрододержателя с электродами диаметром 508 мм и диаметром распада электродов (900±25) мм;

- стенд наращивания электродов;

- система подачи легирующих и шлакообразующих материалов, включающая 16 накопительных бункеров (8 бункеров по 15 м3, 8 бункеров по 5 м3), 4 весовых бункера (по 1,5 м3), транспортировочный конвейер, расходный бункер;

- шестиручьевой трайб-аппарат для подачи проволоки с заданной скоростью через две направляющие с возможностью одновременного ввода проволоки в ковш;

- оборудование для вдувания порошка силикокальция (скорость ввода 80-160 кг/мин), включающее в себя два бункера хранения (по 25 м3) и инжекторную пневмокамеру (5 м3), а также манипулятор погружной аварийной продувочной фурмы (длина фурмы 6,6 м) для перемешивания инертным газом или вдувания порошка силикокальция;

- фурма для вдувания силикокальция;

|

|

|

- фурма для перемешивания инертным газом;

- манипуляторы для измерения температуры, окисленности и отбора проб, а также вскрытия шлака;

- контейнерная лаборатория;

системы обеспыливания и дымоудаления отходящих газов.

Рабочая скорость – 0,55-0,65м/мин (среднеуглеродистая легированная (без бора) AMC), температура в промежуточном ковше – 1530-1550°С.

Разработали преподаватели __________________________________ О.П. Саввина_

Роспись

Приложения

Таблица 1 – Химический состав стали

| Марка стали | Химический состав стали, % | |||||||||||

| C | Mn | Si | P | S | Сu | Сr | Ni | Al | Ti | Nb | N | |

| 01ЮТ | 0,002- 0,005 | 0,10- 0,18 | 0,005- 0,02 | 0,005- 0,012 | 0,005- 0,012 | 0,010- 0,050 | 0,005- 0,03 | 0,005- 0,03 | 0,02- 0,05 | 0,06 – 0,08 | - | 0,001 0,006 |

| 08Ю»ВОСВ» | Н.б. 0,04 | 0,15- 0,22 | Н.б. 0,02 | Н.б. 0,02 | Н.б. 0,018 | Н.б. 0,03 | Н.б. 0,01 | Н.б. 0,03 | 0,02- 0,05 | - | - | Н.б. 0,004 |

| 0403 | Н.б 0,005 | 0,15-0,25 | 2,95-3,15 | Н.б. 0,03 | Н.б. 0,007 | Н,б. 0,15 | Н.б. 0,1 | Н.б. 0,1 | 0,40- 0,60 | - | - | Н.б. 0,006 |

| Э3А | 0,03-0,05 | 0,18-0,25 | 3,05-3,15 | Н.б. 0,012 | Н.б. 0,008 | 0,5- 0,6 | Н.б. 0,03 | Н.б. 0,08 | 0,016 -0,018 | - | - | 0,01- 0,012 |

| 06ФБЮАР* | 0,03-0,07 | 0,2-0,30 | 0,1-0,3 | Н.б. 0,02 | Н.б. 0,025 | 0,01- 0,06 | Н.б. 0,03 | Н.б. 0,06 | 0,02 -0,07 | В 0,01- 0,03 | -0,001 0,003 | 0,003- 0,006 |

| 01ЮТБ | 0,002- 0,005 | 0,10- 0,18 | 0,005- 0,02 | 0,005- 0,012 | 0,005- 0,012 | Н.б. 0,06 | 0,005- 0,03 | 0,005- 0,03 | 0,02- 0,050 | 0,05 – 0,07 | 0,01 0,03 | 0,001 0,006 |

| 0402 | Н.б 0,005 | 0,15-0,25 | 2,95-3,15 | Н.б. 0,03 | Н.б. 0,006 | Н,б. 0,15 | Н.б. 0,1 | Н.б. 0,1 | 0,40- 0,60 | - | - | Н.б. 0,005 |

| 17Г1С-У | 0,16-0,20 | 1,35-1,65 | 0,4-0,6 | Н.б. 0,025 | Н.б. 0,01 | Н.б. 0,3 | Н.б. 0,3 | Н.б. 0,3 | 0,015 -0,05 | - | 0,015- 0,05 | Н.б. 0,004 |

| 07ГФЮ | 0,03-0,07 | 0,8-1,30 | 0,1-0,3 | Н.б. 0,02 | Н.б. 0,015 | 0,01- 0,06 | Н.б. 0,03 | Н.б. 0,06 | 0,02 -0,07 | - | - | Н.б. 0,004 |

| 0303 | Н.б 0,005 | 0,15-0,25 | 2,1-2,3 | 0,06-0,09 | Н.б. 0,009 | Н,б. 0,3 | Н.б. 0,15 | Н.б. 0,2 | 0,28- 0,42 | - | - | Н.б. 0,005 |

06ФБЮАР* содержит также В 0,01-0,03 %, V 0,001-0,003 %, Са 0,0005-0,001%.

Таблица 2 - Рабочая скорость разливки в КЦ-1, м/мин

Таблица 3 - Температура металла в сталеразливочном и промежуточном ковшах при разливке в КЦ-1

Таблица 4 – Группы (тип) разливаемых сталей в условиях КЦ-2

| Название группы (типа) | Массовая доля элементов, % | |||||||

| C | Mn | B | P | Mo,V, Nb,Ti | Ni,Cr | Si | ||

| 1. Сверхнизкоуглеродистая | ULC | C<0,02 | £ 1,0 | £0,0005 | £0,03 | £0,01 | £0,1 | £0,7 |

| 2. Сверхнизкоуглеродистая легированная * | AULC | C<0,02 | > 1,0 | >0,0005 | >0,03 | >0,01 | >0,1 | £0,7 |

| 3. Низкоуглеродистая | LC | 0,02£C<0,08 | £ 1,0 | £0,0005 | £0,03 | £0,01 | £0,1 | £0,7 |

| 4. Низкоуглеродистая легированная * (без бора) | ALC | 0,02£C<0,08 | > 1,0 | £0,0005 | >0,03 | >0,01 | >0,1 | £0,7 |

| 5. Перитектическая | PERI | 0,08£C£0,15 | £ 1,0 | £0,0005 | £0,03 | £0,01 | £0,1 | £0,7 |

| 6. Перитектическая легированная * | APERI | 0,08£C£0,15 | > 1,0 | >0,0005 | >0,03 | >0,01 | >0,1 | £0,7 |

| 7. Среднеуглеродистая | MC | 0,15<C£0,25 | £ 1,0 | £0,0005 | £0,03 | £0,01 | £0,1 | £0,7 |

| 8. Среднеуглеродистая легированная * (без бора) | AMC | 0,15<C£0,25 | > 1,0 | £0,0005 | >0,03 | >0,01 | >0,1 | £0,7 |

| 9. Высокоуглеродистая | HC | 0,25<C£0,45 | £ 1,0 | £0,0005 | £0,03 | £0,01 | £0,1 | £0,7 |

| 10. Высокоуглеродистая легированная * | AHC | 0,25<C£0,45 | > 1,0 | >0,0005 | >0,03 | >0,01 | >0,1 | £0,7 |

| 11. Сверхвысокоуглеродистая | UHC | 0,45<C£0,80 | £ 1,0 | £0,0005 | £0,03 | £0,01 | £0,1 | £0,7 |

| 12. Сверхвысокоуглеродистая легированная * | AUHC | 0,45<C£0,80 | > 1,0 | >0,0005 | >0,03 | >0,01 | >0,1 | £0,7 |

| 13. Кремнистая | SI | C<0,08 | £ 1,0 | £0,0020 | £0,30 | £0,02 | £0,6 | > 0,7 |

| 14 Среднеуглеродистая микролегированная бором | 20SP+Bor | 0,15<C£0,25 | £ 2,5 | >0,0005 | £0,10 | £0,10 | £2,0 | £0,7 |

| 15 Низкоуглеродистая микролегированная бором | 08YU+Bor | 0,02£C<0,08 | £ 2,5 | >0,0005 | £0,10 | £0,10 | £2,0 | £0,7 |

| 16 Трубная ** | API | 0,03<C£0,08 | > 1,0 | >0,0005 | £0,10 | >0,01 | >0,1 | £0,7 |

| _____________________ * - "легированной" является сталь, у которой массовая доля хотя бы одного элемента из Mn, B, P, Mo, V, Nb, Ti, Ni, Cr удовлетворяет указанному диапазону. ** - принадлежность плавки к трубной группе сталей определяют по наличию в производственном задании ссылки на стандарт API, при этом указанным диапазонам может удовлетворять один или несколько элементов из Mn, B, Mo, V, Nb, Ti, Ni, Cr. | ||||||||

Таблица 5 – Рабочая скорость разливки в условиях КЦ-2.

| Тип стали | Скорость разливки, м/мин | ||||

| для ширины сляба | |||||

| 1050-1350 мм | 1351-1600 мм | 1601-1850 мм | 1851-2200 мм | ||

| Для толщины слитка 200 мм | |||||

| 1. Сверхнизкоуглеродистая | ULC | 1,4-1,6 | 1,3-1,5 | 1,2-1,4 | 1,15-1,3 |

| 2. Сверхнизкоуглеродистая легированная | AULC | 1,4-1,6 | 1,3-1,5 | 1,2-1,4 | 1,15-1,3 |

| 3. Низкоуглеродистая | LC | 1,4-1,6 | 1,3-1,5 | 1,2-1,4 | 1,15-1,3 |

| 4. Низкоуглеродистая легированная | ALC | 1,4-1,6 | 1,3-1,5 | 1,2-1,4 | 1,15-1,3 |

| 5. Перитектическая | PERI | 1,2-1,4 | 1,15-1,35 | 1,15-1,3 | 1,15-1,3 |

| 6. Перитектическая легированная | APERI | 1,2-1,4 | 1,15-1,35 | 1,15-1,3 | 1,15-1,3 |

| 7. Среднеуглеродистая | MC | 1,2-1,4 | 1,15-1,35 | 1,15-1,3 | 1,15-1,3 |

| 8. Среднеуглеродистая легированная | AMC | 1,2-1,4 | 1,15-1,35 | 1,15-1,3 | 1,15-1,3 |

| 9. Высокоуглеродистая | HC | 1,1-1,3 | 1,05-1,25 | 1,1-1,3 | 1,1-1,2 |

| 10. Высокоуглеродистая легированная | AHC | 1,1-1,3 | 1,05-1,25 | 1,1-1,3 | 1,1-1,2 |

| 11. Сверхвысокоуглеродистая | UHC | 1,1-1,3 | 1,05-1,25 | 1,1-1,3 | 1,1-1,2 |

| 12. Сверхвысокоуглеродистая легированная | AUHC | 1,1-1,3 | 1,05-1,25 | 1,1-1,3 | 1,1-1,2 |

| 13. Кремнистая | SI | 1,1-1,3 | 1,05-1,25 | 1,1-1,3 | 1,1-1,2 |

| 14 Среднеуглеродистая микролегированная бором | 20SP+Bor | 1,2-1,4 | 1,15-1,35 | 1,15-1,3 | 1,15-1,3 |

| 15 Низкоуглеродистая микролегированная бором | 08YU+Bor | 1,4-1,6 | 1,3-1,5 | 1,2-1,4 | 1,15-1,3 |

| 16 Трубная | API | 1,4-1,6 | 1,3-1,5 | 1,2-1,4 | 1,15-1,3 |

| Для толщины слитка 250 мм | |||||

| 1. Сверхнизкоуглеродистая | ULC | 1,1-1,3 | 1,05-1,25 | 1,0-1,2 | 0,95-1,05 |

| 2. Сверхнизкоуглеродистая легированная | AULC | 1,1-1,3 | 1,05-1,25 | 1,0-1,2 | 0,95-1,05 |

| 3. Низкоуглеродистая | LC | 1,1-1,3 | 1,05-1,25 | 1,0-1,2 | 0,95-1,05 |

| 4. Низкоуглеродистая легированная | ALC | 1,1-1,3 | 1,05-1,25 | 1,0-1,2 | 0,95-1,05 |

| 5. Перитектическая | PERI | 1,05-1,25 | 1,0-1,2 | 0,95-1,15 | 0,9-1,0 |

| 6. Перитектическая легированная | APERI | 1,05-1,25 | 1,0-1,2 | 0,95-1,15 | 0,9-1,0 |

| 7. Среднеуглеродистая | MC | 1,05-1,25 | 1,0-1,2 | 0,95-1,15 | 0,9-1,0 |

| 8. Среднеуглеродистая легированная | AMC | 1,05-1,25 | 1,0-1,2 | 0,95-1,15 | 0,9-1,0 |

| 9. Высокоуглеродистая | HC | 0,95-1,15 | 0,9-1,1 | 0,9-1,05 | 0,85-1,0 |

| 10. Высокоуглеродистая легированная | AHC | 0,95-1,15 | 0,9-1,1 | 0,9-1,05 | 0,85-1,0 |

| 11. Сверхвысокоуглеродистая | UHC | 0,95-1,15 | 0,9-1,1 | 0,9-1,05 | 0,85-1,0 |

| 12. Сверхвысокоуглеродистая легированная | AUHC | 0,95-1,15 | 0,9-1,1 | 0,9-1,05 | 0,85-1,0 |

| 13. Кремнистая | SI | 0,95-1,15 | 0,9-1,1 | 0,9-1,05 | 0,85-1,0 |

| 14 Среднеуглеродистая микролегированная бором | 20SP+Bor | 1,05-1,25 | 1,0-1,2 | 0,95-1,15 | 0,9-1,0 |

| 15 Низкоуглеродистая микролегированная бором | 08YU+Bor | 1,1-1,3 | 1,05-1,25 | 1,0-1,2 | 0,95-1,05 |

| 16 Трубная | API | 1,1-1,3 | 1,05-1,25 | 1,0-1,2 | 0,95-1,05 |

| Для толщины слитка 310 мм | |||||

| 1. Сверхнизкоуглеродистая | ULC | 0,7-0,9 | 0,65-0,85 | 0,65-0,8 | 0,65-0,75 |

| 2. Сверхнизкоуглеродистая легированная | AULC | 0,7-0,9 | 0,65-0,85 | 0,65-0,8 | 0,65-0,75 |

| 3. Низкоуглеродистая | LC | 0,7-0,9 | 0,65-0,85 | 0,65-0,8 | 0,65-0,75 |

| 4. Низкоуглеродистая легированная | ALC | 0,7-0,9 | 0,65-0,85 | 0,65-0,8 | 0,65-0,75 |

| 5. Перитектическая | PERI | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 6. Перитектическая легированная | APERI | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 7. Среднеуглеродистая | MC | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 8. Среднеуглеродистая легированная | AMC | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 9. Высокоуглеродистая | HC | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 10. Высокоуглеродистая легированная | AHC | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 11. Сверхвысокоуглеродистая | UHC | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 12. Сверхвысокоуглеродистая легированная | AUHC | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 13. Кремнистая | SI | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 14 Среднеуглеродистая микролегированная бором | 20SP+Bor | 0,65-0,85 | 0,65-0,8 | 0,6-0,75 | 0,6-0,7 |

| 15 Низкоуглеродистая микролегированная бором | 08YU+Bor | 0,7-0,9 | 0,65-0,85 | 0,65-0,8 | 0,65-0,75 |

| 16 Трубная | API | 0,7-0,9 | 0,65-0,85 | 0,65-0,8 | 0,65-0,75 |

| Для толщины слитка 355 мм | |||||

| 1. Сверхнизкоуглеродистая | ULC | 0,6-0,7 | 0,6-0,7 | 0,6-0,7 | 0,6-0,7 |

| 2. Сверхнизкоуглеродистая легированная | AULC | 0,6-0,7 | 0,6-0,7 | 0,6-0,7 | 0,6-0,7 |

| 3. Низкоуглеродистая | LC | 0,6-0,7 | 0,6-0,7 | 0,6-0,7 | 0,6-0,7 |

| 4. Низкоуглеродистая легированная | ALC | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 5. Перитектическая | PERI | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 6. Перитектическая легированная | APERI | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 7. Среднеуглеродистая | MC | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 8. Среднеуглеродистая легированная | AMC | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 9. Высокоуглеродистая | HC | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 10. Высокоуглеродистая легированная | AHC | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 11. Сверхвысокоуглеродистая | UHC | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 12. Сверхвысокоуглеродистая легированная | AUHC | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 13. Кремнистая | SI | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 14 Среднеуглеродистая микролегированная бором | 20SP+Bor | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 15 Низкоуглеродистая микролегированная бором | 08YU+Bor | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

| 16 Трубная | API | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 | 0,55-0,65 |

Таблица 6 – Рабочая скорость разливки в условиях КЦ-1,

Таблица 7 – Температура металла в конвертере, в сталеразливочном и промежуточном ковшах в условиях КЦ-2

| Параметры | Температура металла, оС | ||||

| Перед выпуском из конвертера | В сталеразливочном ковше | В промежуточном ковше на УНРС**** | |||

| после усреднительной продувки аргоном | после обработки на УДМ**** | ||||

| Массовая доля углерода в стали *, % (группа марок стали СП, ПС, НЛ (с массовой долей кремния 0,05 % и более)) | ³ 0,12 | 1640 – 1675 | 1590 –1620 | 1575 – 1595 | 1530 – 1550 |

| < 0,12 | 1645 – 1685 | 1600 – 1630 | 1580 – 1600 | 1535 – 1555 | |

| Сталь по ГОСТ 9045 и её аналоги | 1655 – 1695 | 1610 – 1640 | 1590 – 1610 | 1545 – 1565 | |

Таблица 8 – Температура металла в конвертере, в сталеразливочном и промежуточном ковшах

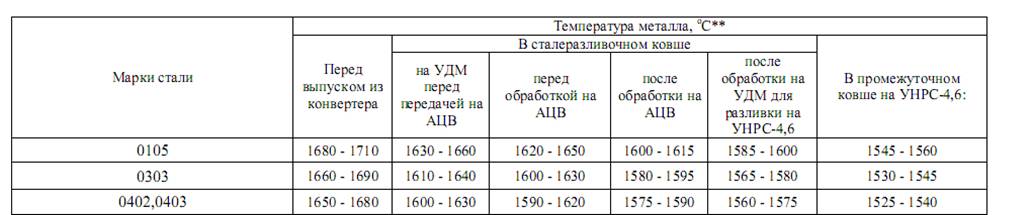

Таблица 9 – Температура металла в конвертере, в сталеразливочном и промежуточном ковшах при выплавке изотропной стали с вакуумным обезуглероживанием на АЦВ

Дата добавления: 2018-02-15; просмотров: 1268; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!