РАЗМЕТКА, РАСКРОЙ И РЕЗКА МАТЕРИАЛА

План:

1. Разметка

2. Раскрой

3. Резка

Разметка

Разметкой называется операция, состоящая в переносе на поверхность заготовки с чертежа или образца размерных точек или линий с учетом припусков, необходимых для последующей обработки.

Различают припуски следующих видов:

а) припуски на обработку;

б) припуски на деформацию;

в) конструктивные припуски.

Припуски на обработку учитывают глубину обработки резанием, т.е. тот слой материала, который необходимо снять для получения необходимого размера и чистоты поверхности.

В целях экономии металла и снижения трудоемкости процесса механической обработки всегда следует стремиться к минимальному припуску.

Припуски на деформацию должны учитывать изменение формы заготовки при обработке давлением (вальцовка, гибка, вытяжка и т.п.).

Конструктивные припуски необходимы при сварке, пайке внахлест, при склеивании или при образовании гибочного замка и фальца.

Разметку различают поверхностную и пространственную.

Поверхностную разметку выполняют: методом геометрических построений; по шаблону; оптическим методом; с помощью специальных приспособлений.

Пространственную разметку выполняют: по пространственным шаблонам; с помощью специальных приспособлений и устройств; комбинированным способом.

При индивидуальном и мелкосерийном производстве в аппаратостроении наиболее распространена поверхностная разметка методом геометрических построений.

|

|

|

Более прогрессивным методом разметки является оптическая или фотокоррекционная, которую совмещают с резкой, например фотоэлектрическое слежение с автоматической газовой резкой.

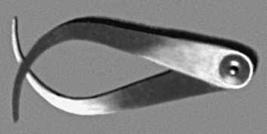

При разметке применяют следующий инструмент: керны, чертилки, циркули, линейки, рулетки, кронциркули, штангенциркули, угольники, отвесы, рейсмасы, центроискатели, центровочные линейки и др.

Разметочный циркуль

Разметку небольших деталей чаще всего производят на разметочных чугунных плитах, а разметку обечаек, днищ и других крупногабаритных деталей выполняют на ровных бетонных или асфальтовых площадках.

При разметке небольших деталей сложной конфигурации поверхность материала рекомендуется покрывать тонким слоем мелового раствора, смешанного с льняным маслом, клеем или водным раствором медного купороса.

Для улучшения видимости разметочных линий, в центрах отверстий, в углах, пересечениях и т.п. следует производить кернение. Глубина и ширина линий и точек должны быть не более 0,3 мм, расстояние между точками (кернами) » 20 мм, в вырезах – 5-10 мм.

РАСКРОЙ

При разметке на листе металла ряда деталей необходимо оптимальное их размещение с минимальным количеством отходов и более низкой трудоемкости при резке.

|

|

|

Способ расположения заготовок, деталей на материале называется раскроем.

Существуют три основных способа раскроя листов: индивидуальный, смешанный и групповой.

1. Индивидуальный раскрой, при котором на листе располагают и вырезают одноименные детали. Предварительно лист может разрезаться на полосы. При индивидуальном раскрое снижается трудоемкость процесса, так как нет необходимости перенастраивать оборудование. Но при этом способе увеличивается расход металла (больше отходов).

2. Смешанный способ раскроя, при котором на листе размечают комплект деталей, позволяет сберечь металл, но, как правило, при этом увеличивается трудоемкость, так как возрастает количество операций и переналадок оборудования. Для смешанного раскроя разрабатывают раскройные карты, которые представляют собой эскизы размещения деталей на металле, вычерченные в масштабе на листе бумаги. Раскройные карты составляют с таким расчетом, чтобы разместить на листах весь необходимый для изготовления ряда узлов комплект деталей и обеспечить наиболее рациональную резку заготовок.

3. При групповом методе раскроя вначале из листа вырезают крупные заготовки, из отходов раскраивают детали средней величины, а обрезки используют для мелких деталей.

|

|

|

Этот раскрой является наиболее прогрессивным, т.к. уменьшает отходы металла и снижает трудоемкость резки.

Следует всегда стремиться, чтобы количество листов для изготовления одной детали было минимальным. В таких случаях экономичнее использовать рулонный листовой материал. Металлургическая промышленность выпускает листы шириной до 2000 мм и толщиной до 10 мм, площадью до 250 м2, весом до 6 т.

Расчет развертки обечайки

При расчете развертки цилиндрической обечайки с внутренним диаметром DВ из стали толщиной S, определяемой по длине нейтральной линии L, мм

L = p(DВ + S),

При необходимости изготовления обечаек с повышенными требованиями к их точности длина заготовки обечайки, мм:

L = p(DВ + S + a/2) – b1 + b2 + c,

где S – толщина листа, мм; а – допускаемое отклонение формы поперечного сечения (овальности), а = 0,01 DВ; b1 – величина зазора под сварку, мм; b2 – припуск на обработку кромок, мм; с – величина усадки сварного шва, мм.

Величину зазоров b1 под сварку принимают по справочной литературе, соответствующим ОСТ и ГОСТам. Припуски b2 на обработку кромок заготовок стальных, вырезаемых кислородной резкой, принимают по ГОСТ121-79, после других типов резки – по типовым технологическим процессам на резку. Величина усадки сварного шва за один проход определяется по формуле, мм

|

|

|

,

,

где k1 и k2 – коэффициенты, зависящие от числа проходов и марки стали берутся из табл. 2.2.

Таблица 2.2 – Коэффициенты, зависящие от числа проходов при сварке, и от марки стали

| Число проходов | Углеродистая сталь | Коррозионностойкая сталь | ||

| k1 | k2 | k1 | k2 | |

| 1 2 3 | 0,04 0,035 0,24 | 1 1 1 | 0,04 0,035 – | 1,32 1,22 – |

qн – погонная энергия сварочного нагрева, Дж/см

,

,

где h – КПД дуги (при сварке угольным электродом, h=0,5–0,7; при сварке металлическим электродом (открытой дугой) h=0,7–0,8; при автоматической сварке под флюсом h=0,75–0,9); I – сила тока, А; U – напряжение, В u – скорость сварки, м/ч; S – толщина свариваемого металла, мм.

Допуски на разметку по длине до 10 м – 1 мм, для разности диагоналей прямоугольника 0,3 мм – на 1 м длины диагонали при ее длине до 10 м и не более 3 мм при длине диагонали свыше 10 м.

РЕЗКА

По роду применяемых средств способы резки можно разбить на две группы: механическую (со снятием и без снятия стружки) и тепловую.

Механическая резка со снятием стружки выполняется дисковой пилой, механической пилой, фрезерованием, резцами на токарном и строгальном станках и т.п.

Механическая резка листового материала осуществляется без снятия стружки (гильотинные ножницы, дисковые ножницы, пресс).

Процесс резки на ножницах основан на создании ножами усилий, превышающих предел прочности материала. В начале процесса происходит смятие материала, а затем, с увеличением усилия резания, образуется напряжение сдвига, превышающее допустимое касательное напряжение. Отделение одной части от другой начинается при погружении одного из ножей в материал на глубину, равную 0,2–0,5 толщины заготовки.

Механическую резку металлов производят в холодном состоянии. При резке неметаллических материалов органического происхождения (текстолит, гетенакс, органическое стекло, винипласт и т.п.) следует производить предварительный подогрев. Фибру и картон перед резкой рекомендуется увлажнить.

Гильотинные ножницы

|

Гильотинные ножницы представляют собой станину с укрепленными на ней в вертикальной плоскости двумя ножами, одному из которых (обычно верхнему) сообщается возвратно-поступательное движение от двигателя и эксцентрика через кривошипно-шатунный механизм и систему рычагов (рис. 2.6 и 2.7). Необходимый для резания запас энергии аккумулируется во время свободного хода в массивном маховике. Верхний нож устанавливается под небольшим углом до 8°, а нижний – горизонтально. Зазор между ножами не должен быть больше 1 мм. Для удержания листов гильотины снабжены прижимами, которые работают синхронно (с опережением) с ножницами. Для резки листов со скошенными кромками применяют накладные плиты, угол наклона которых не должен превышать 25-30° во избежание соскальзывания листов.

Гильотинные ножницы могут быть снабжены электронным считывающим устройством. Это устройство позволяет автоматизировать процесс резки, повысить его производительность и точность резки, а также сократить время переналадки станка с одной рабочей длины на другую.

На гильотинных ножницах можно резать стальной лист толщиной до 60 мм и шириной до 3200 мм.

|

|

| Рисунок 2.6 – Способ резки на гильотинных ножницах с одновременным образованием скошенных кромок | Рисунок 2.7 – Способ резки на гильотинных ножницах по упору |

Усилия резки определяются по формулам, кг

а) для параллельных ножей  ; б) для наклонных ножей

; б) для наклонных ножей  ,

,

где d – толщина материала, мм; j – угол наклона верхнего ножа; l – длина реза, мм; t – допускаемое касательное напряжение; k – коэффициент заточки ножа.

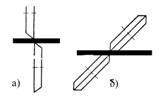

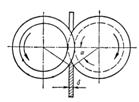

Дисковые ножницы применяют для резки листового материала по кривой, для снятия фасок, при подготовке к сварке, для обрезания заусенец у деталей, изготовленных из листа штамповкой, и для резки по прямой. Существует два типа ножниц: с горизонтальнымиосями и с наклонными осями (рис. 2.8 и 2.9).

Скорость резания колеблется от 0,05 до 0,12 м/с. Толщина разрезаемого листа до 16 мм. Но существуют и более мощные дисковые ножницы, разрезающие листы толщиной до 25 мм и даже до 40 мм. Они оборудованы следящим устройством, обеспечивающем вырезку деталей по контуру.

Усилие резания определяется по формуле

, (2.4)

, (2.4)

где d – толщина разрезаемого материала, в мм; t – допускаемое касательное напряжение; a – угол захвата.

Рисунок 2.8 – Схема резки на дисковых ножницах:

а) с горизонтальными осями; б) с наклонными осями

Рисунок 2.8 – Схема резки на дисковых ножницах:

а) с горизонтальными осями; б) с наклонными осями

|  Рисунок 2.9 – Определение угла захвата a на дисковых ножницах

Рисунок 2.9 – Определение угла захвата a на дисковых ножницах

|

Комбинированные ножницы служат для резки сортового проката. Ножницы оборудованы специальными сменными ножами, которые соответствуют профилю проката. Усилие резания определяется по формуле, кг:

, (2.5)

, (2.5)

где d – толщина разрезаемого материала в мм; t – допускаемое касательное напряжение; j – угол наклона верхнего ножа.

Вибрационные ножницы. Для прямолинейной и фасонной резки тонколистового материала (толщиной до 2,5 мм) применяют переносные вибрационные электроножницы с двумя короткими ножами (см. фото). Стационарными пневматическими ножницами можно резать лист толщиной до 6 мм.

Вибрационные ножницы. Для прямолинейной и фасонной резки тонколистового материала (толщиной до 2,5 мм) применяют переносные вибрационные электроножницы с двумя короткими ножами (см. фото). Стационарными пневматическими ножницами можно резать лист толщиной до 6 мм.

Дата добавления: 2018-02-15; просмотров: 5641; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!