Расчет скорости всплывания неметаллических включений

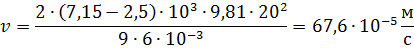

Скорость всплывания НВ определяется по формуле Стокса:

(29)

(29)

Пример расчета всплывания НВ в виде SiO2.

Исходные данные:

;

;  ;

;  ;

;  .

.

.

.

Размеры НВ: 10, 20, 50 мкм.

Скорость подъема частицы глинозема размером 10 мкм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 70 |

| ДП-150101-61313111-51 |

Рассчитаем скорость всплывания силикатных включений размером 10 мкм:

Размером 20 мкм:

Размером 50 мкм:

Вывод: скорость подъема НВ зависит от размера частицы, т.е. при увеличении размера повышается скорость поднятия на поверхность. В условиях перемешивания металла, всплывание НВ на поверхность осуществляется главным образом конвективными потерями.

Расчет процесса десульфурации стали

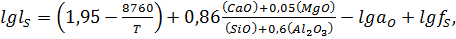

Для расчета коэффициента распределения серы LS в зависимости от температуры, основности шлака и активности кислорода в металле используем следующее уравнение:

(30)

(30)

где Т – температура металла, К;

CaO, Al2O3, SiO2, MgO – концентрация оксидов в шлаке, % масс;

a0 – активность кислорода, растворенного в металле, % масс;

fS – коэффициент активности серы, растворенной в металле.

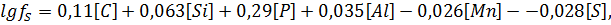

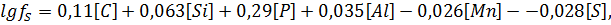

Значение lgfS можно определить по уравнению:

(31)

(31)

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 71 |

| ДП-150101-61313111-51 |

Рассмотрим влияние температуры на LS при заданном составе шлака, %:

CaO-55, Al2O3-35, SiO2, MgO-5. Принимаем fS=1,3 и lgfS=0,12. Обработка металла производится в сталеразливочном ковше основной футеровкой,  , содержание алюминия 0,009% и равновесная активность кислорода равна 0,0007%.

, содержание алюминия 0,009% и равновесная активность кислорода равна 0,0007%.

Температуру металла принимаем Т1=16000С (1873 К) и Т2=16500С (1923 К).

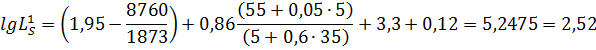

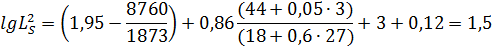

Рассчитываем значения  и

и  :

:

Обработка стали синтетическим шлаком и ТШС:

В сталеплавильных агрегатах степень десульфурации обычно небольшая (15…20%) и поэтому процесс десульфурации проводят по ходу внепечной обработки стали, создавая специальные условия, а именно обрабатывая металл шлаками с высокой активностью СаО и низким содержанием FeO.

Основным направлением борьбы с серой в сталеплавильных процессах остается перевод ее из металла в шлак в соответствие с реакцией:

(32)

(32)

Синтетический шлак имеет строго определенный химический состав: 55% СаО, 48% Al2O3, не выше 6% SiO2 и 1,5 FeO, температура плавления

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 72 |

| ДП-150101-61313111-51 |

|

|

|

Рассчитаем значения LS и ηS при обработке стали в сталеразливочном ковше синтетическим шлаком состава, %: CaO-55,Al2O3-35, SiO2-5, MgO-5, FeO-1. Расход синтетического шлака 40 кг/т стали. Содержание алюминия в стали 0,009%. Обработка металла производится в сталеразливочном ковше высокоглиноземистой футеровкой,  , а0=0,00107%. Состав печного шлака, %: CaO-45, Al2O3-5, SiO2-15, MgO-25. Принимаем, что в ковш попадает 5 кг/т шлака. Т=16000С.

, а0=0,00107%. Состав печного шлака, %: CaO-45, Al2O3-5, SiO2-15, MgO-25. Принимаем, что в ковш попадает 5 кг/т шлака. Т=16000С.

Изменение состава рафинировочного шлака в ковше к моменту окончания процесса обработки представлено в таблице 20.

Таблица 20 - Состав рафинировочного шлака

| Материал | Количество, кг | Состав шлака, кг | ||||

| CaO | Al2O3 | SiO2 | MgO | MnO | ||

| Синтетический шлак Печной шлак Футеровка ковша (SiO2=50%, Al2O3=30%) | 40 5,0 2,0 | 22,0 2,25 - | 14,0 0,25 0,60 | 2,00 0,75 1,00 | 2,00 - - | - 1,25 - |

| Итого | 47,0 | 24,25 | 14,85 | 3,75 | 2,0 | 1,25 |

| Состав конечного рафинировочного шлака, % | 100 | 52 | 32 | 8 | 5 | 3 |

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 73 |

| ДП-150101-61313111-51 |

(33)

(33)

Значение  можно определить по уравнению:

можно определить по уравнению:

(34)

(34)

Кратность шлака равна:

λ=mшл:mMe, (35)

Степень десульфурации

ηS=λLS:(1+λLS) (36)

λ =47:1000=0,047

[S]K1=[S]H:(1+λLS)=0,03:(1+0,047·110,9)=0,005%

Рассчитаем значения LS и ηS при обработке стали в сталеразливочном ковше трехшлаковой смесью состава, %: CaО-50, Al2O3-36, SiO2-10, MgO-3. Расход ТШС=10 кг/т стали. Содержание алюминия в стали 0,009%. Обработка металла производится в сталеразливочном ковше высокоглиноземистой футеровкой,  , а0=0,00107%. Состав печного шлака, %: CaO-45, Al2O3-5, SiO2-15, MgO-25. Принимаем, что в ковш попадает 5 кг/т шлака. Т=16000С.

, а0=0,00107%. Состав печного шлака, %: CaO-45, Al2O3-5, SiO2-15, MgO-25. Принимаем, что в ковш попадает 5 кг/т шлака. Т=16000С.

Изменение состава рафинировочного шлака в ковше к моменту окончания процесса обработки представлено в таблице 21.

Таблица 21

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 74 |

| ДП-150101-61313111-51 |

|

|

|

| Материал | Количество, кг | Состав шлака, кг | ||||

| CaO | Al2O3 | SiO2 | MgO | MnO | ||

| Синтетический шлак Печной шлак Футеровка ковша (SiO2=50%, Al2O3=30%) | 10 5,0 2,0 | 5,0 2,25 - | 3,6 0,25 0,60 | 1,0 0,75 1,00 | 0,3 - - | - 1,25 - |

Продолжение таблицы 21

| Материал | Количество, кг | Состав шлака, кг | ||||

| CaO | Al2O3 | SiO2 | MgO | MnO | ||

| Итого | 17,0 | 7,25 | 4,45 | 2,75 | 0,3 | 1,25 |

| Состав конечного рафинировочного шлака, % | 100 | 44 | 27 | 18 | 3 | 8 |

Значение  можно определить по уравнению (34).

можно определить по уравнению (34).

Кратность шлака определяем по уравнению (35), а степень десульфурации по уравнению (36):

λ =17:1000=0,017

[S]K2=[S]H:(1+λLS)=0,03:(1+0,017·31,9)=0,019%

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 75 |

| ДП-150101-61313111-51 |

Содержание серы в металле перед выпуском составляет 0,02%. Степень десульфурации зависит от окисленности шлака. Присадка карбида кальция в ковш на выпуске позволяет увеличить степень десульфурации

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 76 |

| ДП-150101-61313111-51 |

Расчет термодинамики процесса десульфурации проводили согласно реакции:

, (37)

, (37)

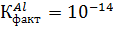

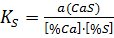

Константа равновесия этой реакции:

, (38)

, (38)

или

(39)

(39)

Откуда находим равновесное (конечное) содержание серы в металле:

(40)

(40)

Расход кальция рассчитываем из соотношения по реакции:

, (41)

, (41)

(42)

(42)

где  ;

;

- молекулярная масса карбида кальция;

- молекулярная масса карбида кальция;

- расход карбида кальция на 1 тонну стали.

- расход карбида кальция на 1 тонну стали.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 77 |

| ДП-150101-61313111-51 |

Степень десульфурации металла после внепечной обработки:

, (43)

, (43)

Из приведенных данных следует, что осуществлять присадку карбида кальция целесообразно в ковш, перед выпуском плавки в количестве 0,23 кг на тонну стали. При этом существенно снижается окисленность шлака, а содержание серы в металле уменьшается до 12,5 ppm при степени десульфурации стали 94%. При этом наблюдается снижение угара алюминия.

Дата добавления: 2018-02-15; просмотров: 1079; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!