Расчет сульфидной емкости шлака и коэффициента распределения серы

Определим теоретическое количество шлака для десульфурации 1 тонны стали в ковше.

Состав шлака: 50% СаО; 50% Al2O3.

[Al]=0,010%; [S]кон=0,01%; [S]исх=0,020%.

Растворимость серы в шлаке:

, (44)

, (44)

, (45)

, (45)

где СS-сульфидная емкость шлака

и

и  , необходимые для расчета (%S)р находим по заданным значениям [Al] и [S] из реакций:

, необходимые для расчета (%S)р находим по заданным значениям [Al] и [S] из реакций:

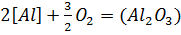

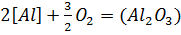

, (46)

, (46)

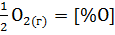

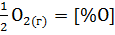

(47)

(47)

На основании справочных данных определяем ΔG реакций:

, (48)

, (48)

, (49)

, (49)

, (50)

, (50)

, (51)

, (51)

, (52)

, (52)

, (53)

, (53)

, (54)

, (54)

, (55)

, (55)

, (56)

, (56)

, (57)

, (57)

(58)

(58)

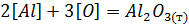

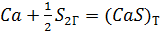

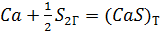

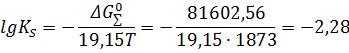

В шлаке идет реакция взаимодействия:

, (59)

, (59)

, (60)

, (60)

(1):  ,

,

(2):  ,

,

Сумма реакций:

, (61)

(62)

(62)

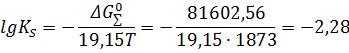

По формуле определяем сульфидную емкость шлака:

, (63)

, (63)

где  -активность кислорода в шлаке.

-активность кислорода в шлаке.

Концентрацию кислорода в стали определяем по содержанию алюминия [Al]=0,02%.

Используя график рскислительной способности элементов находим  , а

, а  .

.

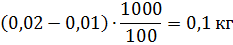

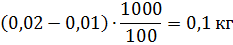

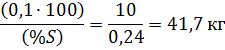

Из одной тонны металла сера переходит в шлак в количестве:

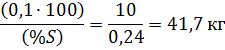

Для этого потребуется шлака:

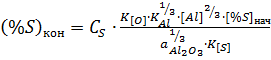

Зная сульфидную емкость шлака, можно рассчитать значение коэффициента распределения серы между металлом и шлаком LS.

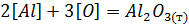

Для этого комбинируем реакцию растворения серы и кислорода в жидком железе с реакцией растворения серы в шлаке. получим суммарную реакцию:

(1)

(2)

(3)  ;

;

(4)

Откуда

Тогда

С учетом температурных зависимостей  и

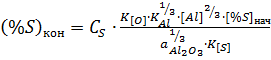

и  , получаем расчетное уравнение:

, получаем расчетное уравнение:

, (64)

, (64)

После подстановки в него активности кислорода в металле находим:

Таким образом, при данной сульфидной емкости шлака, снижение активности кислорода в металле приводит к увеличению коэффициента распределения серы между металлом и шлаком, т.е. к лучшей десульфурации метала.

| Изучение распределения серы между металлом и шлаком при внепечной обработке стали ШХ15 в условиях ЭСПЦ ЧерМК ОАО «Северсталь»

|

|

Автоматизация производства

|

7 Автоматизация производства

Автоматизация процесса доводки стали в ковше

Наиболее простым и широко применяемым процессом доводки стали является ее раскисление и легирование в ковше при выпуске из электропечи. Для управления этими операциями применяется АСУ (рис. 53), в состав которой входят система аналитического контроля состава металла САК, ЭВМ и система автоматического управления дозированием и подачей сыпучих и ферросплавов в ковш. Данные о составе металла, полученные от САК, вводятся в ЭВМ автоматически. На основании этих данных и заданного состава стали ЭВМ рассчитывает необходимые количества добавок в ковш.

После расчета легирующих добавок ЭВМ выдает задание САУ дозированием и подачей сыпучих материалов и ферросплавов в ковш. Система включает вибропитатели под соответствующими бункерами. Легирующие добавки поступают в дозатор, который производит взвешивание дозы тензорезисторными датчиками массы. После набора заданной дозы по команде системы открывается затвор дозатора, и доза выгружается в ковш. Работа механизмов системы отражается на мнемощите, установленном в посту управления. Заданные и фактические дозы материалов индицируются на табло цифровой индикации. При выгрузке материалов из дозатора масса их регистрируется на цифропечатающем устройстве и передается в ЭВМ.

В настоящее время в электросталеплавильных цехах получают все большее применение установки для доводки стали в ковше по химическому составу и температуре путем продувки аргоном и порошкообразными

материалами, подачи раскисляющих и легирующих добавок в ковш.

Продувка аргоном в течение 4-6 мин позволяет устранить температурный градиент металла в объеме ковша, достигающий в обычных условиях после 5-7 мин выдержки 50-100 °С. В результате продувки увеличивается степень воздействия раскисляющих и легирующих добавок и устраняется химическая неоднородность стали. Последнее позволяет получить химический состав стали в более узких допусках. Кроме того, сталь, обработанная аргоном, имеет более высокую плотность и лучшую структуру в результате уменьшения ее газонасыщенности и улучшения условий кристаллизации. Сокращается расход раскислителей и легирующих добавок за счет их лучшего усвоения. Схема автоматизации подачи сыпучих материалов и ферросплавов в сталеплавильный ковш представлен на

рисунке 10.

І - конвейер; ІІ - распределительное устройство; ІІІ - бункера; IV - дозатор;V - затвор;VI, VII -течки 1 и 2; VIII - ковш на сливе;IX - ковш на доводке;1 -

привод механизмов;2

- вибропитатели; 3 - датчик положения механизмов;4 - тензорезисторные датчики массы дозаторов;5

- затвор

Рисунок 10 - Схема автоматизации подачи сыпучих материалов и ферросплавов в сталеплавильный ковш

На рисунке 54 представлена АСУ установкой для доводки стали в ковше.

Рисунок 11 - Структурная схема АСУ установкой для доводки стали

Продувка стали порошкообразными материалами - карбидом кальция, силико-кальцием, известью, шпатом и другими материалами в струе аргона - позволяет осуществить высокую степень десульфурации металла. Для повышения точности управления этим процессом применяют АСУ на базе современных средств вычислительной техники.

АСУ содержит САУ продувкой аргона1 с регулятором2 подачи аргона и датчиком 3 контроля расхода и давления аргона; САУ дозированием сыпучих материалов и ферросплавов4, состоящую из бункеров с вибропитателями 5, дозатора 6 с весоизмерительными устройствами7и транспортных устройств для подачи материалов в установку, систему аналитического контроля 8;

устройство подачи порошкообразных материалов, включающее высоконапорный аэрационный питатель порошка9

, с датчиком уровня порошка 10, фильтр 11, рабочий бункер-дозатор12 и УВК. В состав УВК входят ЭВМ, устройство связи с объектом, дисплей. Ковш со сталью, частично раскисленной и легированной при выпуске, подают на установку доводки 13, которая включает в себя футерованную фурму 14 для подачи аргона и порошкообразных материалов и измерительный зонд 15 для определения температуры стали и содержания в нем кислорода и отбора проб металла.

ЭВМ УВК выдает задание (время и расход аргона) САУ продувкой аргона. Автоматический регулятор подачи аргона поддерживает заданные расход и давление аргона. При израсходовании заданного количества аргона САУ продувкой выдает команду регулятору 2 на отключение подачи аргона. После продувки аргоном, т.е. после усреднения температуры и химического состава металла, производят измерения температуры металла и отбор проб. Проба металла поступает в экспресс-лабораторию для анализа. Полученные от системы 8 данные, о составе металла и от вторичного прибора 16 температуры металла вводятся в ЭВМ УВК. На основании этих данных и заданного состава стали ЭВМ УВК рассчитывает необходимые количества добавок и выдает задание системе 4 на подачу легирующих материалов и системе 1 на продувку аргона и подачу в струе аргона порошкообразных материалов.

В соответствии с заданием система 7 включает в заданной последовательности вибропитатели 5, загружающие в дозатор 6 материалы. После набора материалов по команде системы 4 производится выгрузка материалов в установку. После окончания продувки повторно производят измерения температуры и отбор пробы.

АСУ установкой для доводки стали в ковше выполняет:

а) сбор, первичную обработку и хранение технической информации;

б) контроль состояния технологического оборудования;

в) расчет оптимального состава легирующих и шлакообразующих материалов по химическому анализу и температуре стали в ковше;

г) управление расходом аргона;

д) расчет продолжительности обработки металла аргоном;

е) формирование и печать отчетных документов.

Применение АСУ позволяет уменьшить расход легирующих добавок и повысить качество выплавляемой стали.

| Изучение распределения серы между металлом и шлаком при внепечной обработке стали ШХ15 в условиях ЭСПЦ ЧерМК ОАО «Северсталь»

|

8 Экономика

Внедрение предлагаемой технологии, которая включает применение карбида кальция вместо алюминия и ферросилиция при первичном раскислении, позволило снизить себестоимость стали ШХ-15.

Удельный расход и цена используемых материалов представлены в таблице 22.

Таблица 22 - Удельный расход и цена используемых материалов

| Статьи затрат

| Существующий вариант

| Предлагаемый вариант

|

| Расход кг/т стали

| Цена руб/т материала

| Сумма руб/т

| Расход кг/т стали

| Цена руб/т материала

| Сумма руб/т

|

| Сырье и материалы

|

|

|

|

|

|

|

| Чугун передельный жидкий 600001

| 0,38

| 4570,08

| 1736,63

| 0,38

| 4570,08

| 1736,63

|

| Итого по статье

| 0,38

| 4570,08

| 1736,63

| 0,38

| 4570,08

| 1736,63

|

| Карбид кальция

| -

| -

| -

| 0,00023

| 27016

| 6,2137

|

| Алюминиевая катанка

| 0,0003

| 63033

| 18,91

| -

| 63033

| -

|

| Ферромарганец 78%

| 0,0009

| 20163

| 19,9

| 0,00098

| 20163

| 19,9

|

| Ферросилиций 65%

| 0,0040

| 17474

| 70,71

| -

| 17474

| -

|

| Феррохром 800-900

| 0,0253

| 25000

| 633,89

| 0,0253

| 25000

| 633,89

|

| Кремний кристаллический

| 0,0015

| 14339

| 21,51

| 0,0015

| 14339

| 21,51

|

| Электроферромарганец(80)

| 0,0007

| 32528

| 23,55

| 0,0007

| 32528

| 23,55

|

| Итого по статье

| 0,033

| 23955,88

| 788,46

| 0,0288

| 24484,77

| 705,064

|

Продолжение таблицы 22

| Статьи затрат

| Существующий вариант

| Предлагаемый вариант

|

| Расход кг/т стали

| Цена руб/т материала

| Сумма руб/т

| Расход кг/т стали

| Цена руб/т материала

| Сумма руб/т

|

| Лом стальной г/б из переработки

| 0,743

| 4353,62

| 3234,74

| 0,743

| 4353,62

| 3234,74

|

| Скрап сепар ДСУ-4

| 0,01

| 499,39

| 4,99

| 0,01

| 499,39

| 4,99

|

| Обрезь г/б из переработки

| 0,01

| 3833,85

| 38,34

| 0,01

| 3833,85

| 38,34

|

| Итого по статье

| 0,763

| 4296,29

| 3278,07

| 0,763

| 4296,29

| 3278,07

|

| Итого

| 1,1759

| 4935,03

| 5803,16

| 1,172

| 4881,194

| 5719,76

|

| Отходы и потери

|

|

|

|

|

|

|

| Угар

| -0,13911

|

|

| -0,13911

|

|

|

| Скрап стальной

| -0,0083

| 3636

|

| -0,0083

| 3636

|

|

| Обрезь технологическая

| -0,0285

| 3636

|

| -0,0285

| 3636

|

|

| Шлак

| -0,136

|

|

| -0,136

|

|

|

| Итого по статье

| -0,1759

| 760,66

| -133,81

| -0,1759

| 760,66

| -133,81

|

| Итого задано за вычетом отх. и брака

| 1

| | 5669,35

| 0,9959

| | 5585,954

|

| Добавочные материалы

|

| 117,23

| 121,3

|

| 117,23

| 121,3

|

| Итого по статье

| | | 121,3

|

|

| 121,3

|

| Распределение передела

|

|

|

|

|

|

|

| ЭСПЦ передел стали (выплавка + разливка)

|

| 1114,39

| 1114,39

|

| 1114,39

| 1114,39

|

| ЭСПЦ печь-ковш

|

| 96,09

| 96,09

|

| 96,09

| 96,09

|

Продолжение таблицы 22

| Статьи затрат

| Существующий вариант

| Предлагаемый вариант

|

| Расход кг/т стали

| Цена руб/т материала

| Сумма руб/т

| Расход кг/т стали

| Цена руб/т материала

| Сумма руб/т

|

| ЭСПЦ сортовая МНЛЗ

|

| 289,42

| 289,42

|

| 289,42

| 289,42

|

| ЭСПЦ сортовая заготовка квадрат 150

|

| 101,5

| 101,5

|

| 101,5

| 101,5

|

| Итого по статье

| | | 1601,4

|

| | 1601,4

|

| Цеховая себестоимость

| | | 7392,05

|

| | 7308,65

|

В расчете экономического эффекта использовались формулы:

(65)

(65)

где: Э – экономический эффект в результате замены алюминия и ферросилиция карбидом кальция, руб;

V – объем производства, т.,

УАК1, ЦАК1 – удельный расход и цена алюминиевой катанки при существующем варианте технологии,

УФС1, ЦФС1 – удельный расход и цена ферросилиция при существующем варианте технологии,

УСаС2, ЦСаС2 - удельный расход и цена карбида кальция по предлагаемой технологии,

Таким образом, экономический эффект от внедрения технологии приблизительно составит 33 млн. рублей в год.

| Изучение распределения серы между металлом и шлаком при внепечной обработке стали ШХ15 в условиях ЭСПЦ ЧерМК ОАО «Северсталь»

|

|

Безопасность жизнедеятельности

|

9 Безопасность жизнедеятельности

Дата добавления: 2018-02-15; просмотров: 1425; | Поделиться с друзьями:

|

Мы поможем в написании ваших работ!

, (44)

, (44) , (45)

, (45) и

и  , необходимые для расчета (%S)р находим по заданным значениям [Al] и [S] из реакций:

, необходимые для расчета (%S)р находим по заданным значениям [Al] и [S] из реакций: , (46)

, (46) (47)

(47) , (48)

, (48) , (49)

, (49) , (50)

, (50)

, (51)

, (51) , (52)

, (52) , (53)

, (53)

, (54)

, (54) , (55)

, (55) , (56)

, (56)

, (57)

, (57) (58)

(58) , (59)

, (59) , (60)

, (60) ,

,

,

,

, (61)

, (61)

(62)

(62)

, (63)

, (63) -активность кислорода в шлаке.

-активность кислорода в шлаке.

, а

, а  .

.

;

;

и

и  , получаем расчетное уравнение:

, получаем расчетное уравнение: , (64)

, (64)

(65)

(65)