Технология производства стали ШX-15 в условиях электросталеплавильного цеха ЧерМК ОАО «Северсталь»

Технологическая схема производства стали в электросталеплавильном цехе на ЧерМК ОАО «Северсталь» изображена на рисунке 4.

| Шахтная печь |

| УПК |

| МНЛЗ |

| УВС |

Рисунок 4 - Технологическая схема производства стали

Для производства стали, определенной марки существуют специальные маршрутная и операционные карты. Они определяют порядок и правила технологического процесса.

Маршрутная карта по производству сортового проката из стали

ШX-15 на стане 150 СПЦ:

1. Параметры готовой продукции.

1.1. Стандарт на марку стали - (ГОСТ 801-78).

1.2. Марка стали ШХ15.

1.3. Группа марки стали - конструкционная легированная подшипниковая.

1.4. Химический состав стали преведен в таблице 3.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 28 |

| ДП-150101-61313111-51 |

| Марка стали | Массовая доля химических элементов, % | |||||||

| С | Si | Мл | Р | S | Сг | Ni | Си | |

| ШX15 | 0,95- 1.05 | 0,17- 0,37 | 0,20- 0,40 | max 0,027 | max 0,020 | 1,30- 1.65 | max 0,30 | max 0,25 |

1.5. Стандарт на продукцию - ТУ 14-105-703-02.

1.6. Наименование продукции катанка, круг в мотках,

1.7. Назначение продукции для холодной калибровки и горячей штамповки

1.8. Состояние материала ускоренно охлажденное (двухстадийное).

1.9. Размеры диаметр катанки 8. 9мм (диаметр 6,5мм с согласованием условий поставки; диаметр круглого проката в мотках 10, II, 12, 13 мм.

|

|

|

1.10. Точность изготовления ГОСТ 2590-88, (В) обычная точность прокатки.

2. Технологические операции производства стали ШХ15 в ЭСПЦ приведены в таблице 4.

Таблица 4 - Технологические операции

| Технологическая операция | Операционная карта |

| Выплавка стали | ОК 105-7-01 00 5 |

| Внепечная обработка | ОК 105-7-02 00.5 |

| Разливка на МНЛЗ квадрат 150 мм | ОК 105-7-03.03.2 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 29 |

| ДП-150101-61313111-51 |

Чтобы получить сталь, чистую от вредных примесей, необходимо контролировать качество шихтовых и добавочных материалов, подаваемых в электропечь

Основной составляющей шихты (70-80%) электроплавки является стальной лом. Лом не должен содержать цветных металлов и должен иметь минимальное количество никеля и меди, желательно, чтобы содержание фосфора в ломе не превышало 0,05%. При более высоком содержании фосфора продолжительность плавки возрастает. Лом не должен быть сильно окисленным (ржавым). С ржавчиной (гидратом окиси железа) вносится в металл много водорода.

|

|

|

Предварительный прогрев металлошихты и ферросплавов снижает содержание в ней влаги, а значит и водорода.

Особое внимание необходимо уделять контролю состава извести. Основная составляющая извести СаО взаимодействует с содержащейся в воздухе влагой СаО +H2O= CaO(OH)2. Содержание влаги в извести начинает заметно возрастать уже через несколько часов хранения на воздухе. Через сутки хранения обожженную известь нежелательно использовать, так как можно ввести в ванну значительное количество водорода.

Требования к материалам приведены в таблице 5.

Таблица 5

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 30 |

| ДП-150101-61313111-51 |

| Наименование | Характеристика | Расход |

| Стальной лом | - пакеты размером не более 600x600x800 мм. - кусок размером 600x350x250мм, - отходы листопрокатных цехов длиной не более 1,5 м - масса одного куска не должна превышать 0,4 т. | 818,2 - 1000 кг на тонну |

| Чугун жидкий | Si < 1.04, S < 0,054. Р < 0.10% | 350 - 400 кг на тонну |

| Известь | фракция менее 50 мм | 54,5 кг на тонну |

| Доломит | фракция менее 50 мм | 9,1 кг на тонну |

| Кислород | 49,8 м3 на тонну | |

| Азот | 35,5 м3 на тонну | |

| Аргон | 0,5 м3 на тонну | |

| Кокс | Фракция 1÷3 мм | 11 кг на тонну |

|

|

|

Оборудование должно быть определенной мощности и обеспечивать необходимый расход. Технологические показатели оборудования приведены в таблице 6.

Таблица 6 - Технологические показатели оборудования

| Наименование | Технологические показатели |

| 1.Инжектор кислородный | Расход кислорода от 2000-4000 м3/ч. Угол наклона сопла 540 |

| 2.Сводовая фурма | Расхода кислорода от 2000-4000 м3/ч. Фурма трех сопловая, угол наклона сопла 150 |

| 3.Газокислородные горелки | Мощность от 1,5-3,6 МВтч. |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 31 |

| ДП-150101-61313111-51 |

Таблица 7 - Технологические операции

| Наименование | Особенности применения |

| Завалка шихты | После закрытия летки и установки печи в рабочее положение |

| Подвалка | Производится на завалку через шахту |

| Электрорежим | |

| Режим работы газокислородных горелок | |

| Шлаковый режим | |

| Кислородный режим | |

| Выпуск |

|

|

|

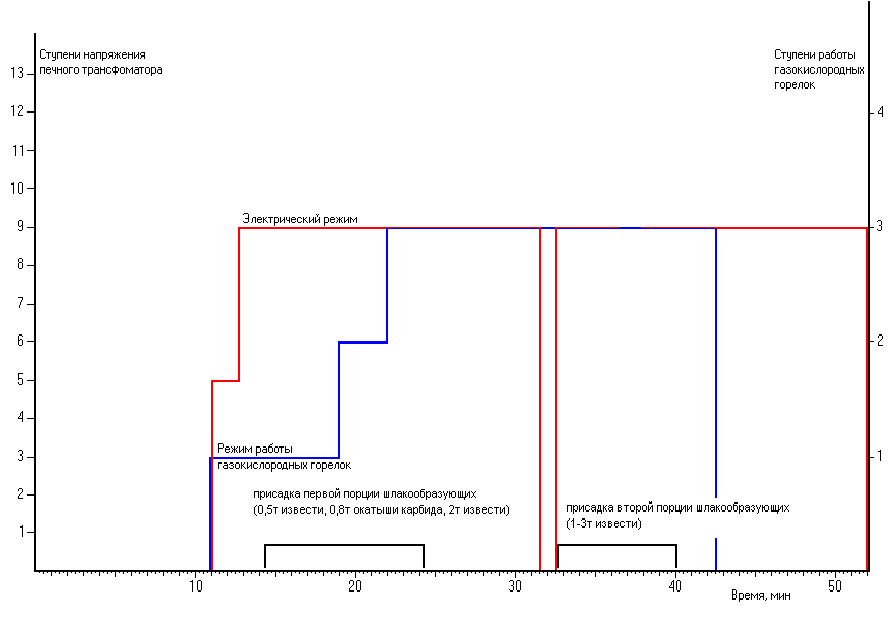

Электрический, шлаковый и режим работы газокислородных горелок видны на схеме рисунка 5.

Рисунок 5 - Электрический, шлаковый режимы и режим работы газокислородных горелок

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 32 |

| ДП-150101-61313111-51 |

Таблица 8 - Кислородный режим работы печи

| Технологическая операция | Особенности операции |

| 1 После заливки жидкого чугуна (по отработке 2÷5 МВтч) | Включение кислородных инжекторов с минимальным расходом кислорода (2000 м3/ч на каждый) |

| 2 По обработке 5 МВтч | Включение кислородной фурмы (расход кислорода 2000 м3/ч) |

| 3 По обработке 15÷17 МВтч ( до получения анализа первой пробы) | Расход кислорода на фурму и стеновые инжектора от 6000÷10000 м3/ч |

| 4 Додувка при отключении печи (при необходимости) | Продувку вести верхней фурмой с расходом не более 25000 м3/ч |

Выпуск плавки производится по схеме, приведенной в таблице 9.

Таблица 9 - Показатели выпуска плавки

| Вес выпуска, т | Угол наклона, 0 | Количество и порядок отдачи ферросплавов и шлакообразующих |

| 0÷20 | 3(начало отдачи ферросплавов и шлакообразующих) | Карбид кремния – (не менее 0,4 т) |

| 20÷40 | 4 | Ферросилиций (на нижний предел по кремнию) |

| 40÷60 | 6 | Марганецсодержащие ферросплавы (на нижний предел) |

| 60÷80 | 8 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 33 |

| ДП-150101-61313111-51 |

| Вес выпуска, т | Угол наклона, 0 | Количество и порядок отдачи ферросплавов и шлакообразующих |

| 80÷100 | 10 | Известь в количестве 1,0-1,2 т |

| Более 100 (при достижении 115 т печь раскантовать) | 12 (конец отдачи ферросплавов и шлакообразующих) |

Примечание:

-алюминий на выпуске не отдавать.

-масса металла в ковше не должна превышать 118 т.

Дата добавления: 2018-02-15; просмотров: 1539; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!