Выбор инструментального материала

В соответствии с заданной маркой обрабатываемого материала выбираем в качестве инструментального материала для резца сталь Р6М5, ГОСТ 19266-73.

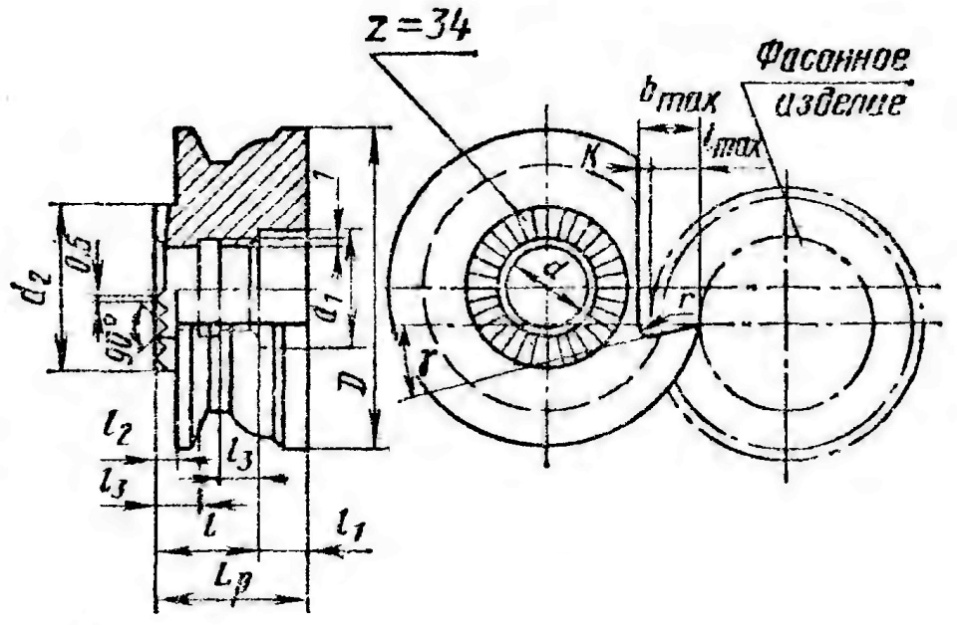

Выбор основных конструктивных параметров дискового фасонного резца

В зависимости от максимальной глубины профиля обрабатываемой детали

(1.1)

(1.1)

по табл.1.1 определяем основные конструктивные параметры резца:

D =40h13; d = 13H8;d1 = 20мм;bmax = 10 мм; К = 3мм; R = 1 мм;d2 = 20мм; l2 = 3 мм.

Таблица 1.1

Конструктивные параметры дисковых фасонных резцов, мм

| Глубина профиля детали | Параметры фасонного резца | Рифления | ||||||

| Диаметры | Ширина | Зазор | Радиус | Диаметр | Длина | |||

| tmax | D(h13) | d(H8) | d1 | bmax | K | R | d2 | l2 |

| До 4 | 30 | 10 | 16 | 7 | 3 | 1 | - | - |

| 4 – 6 | 40 | 13 | 20 | 10 | 3 | 1 | 20 | 3 |

| 6 – 8 | 50 | 16 | 25 | 12 | 4 | 1 | 26 | 3 |

| 8 – 10 | 60 | 16 | 25 | 14 | 4 | 2 | 32 | 3 |

| 10 – 12 | 70 | 22 | 34 | 17 | 5 | 2 | 35 | 4 |

| 12 – 15 | 80 | 22 | 34 | 20 | 5 | 2 | 40 | 4 |

| 15 – 18 | 90 | 22 | 34 | 20 | 5 | 2 | 45 | 5 |

| 18 – 21 | 100 | 27 | 40 | 26 | 5 | 2 | 50 | 5 |

Рисунок 1.3 – Общая схема построения круглого фасонного резца

Выбор геометрических параметров режущей части резца

В зависимости от марки и физико-механических свойств обрабатываемого материала и марки (рисунок 1.2) инструментального материала по табл.1.2 для периферийной точки 1профиля резца выбираем γ1 = 20°; α1 = 12°.

|

|

|

Таблица 1.2

Геометрические параметры дисковых фасонных резцов

| Обрабатываемый материал | Предел прочности | Твердость | Передний угол γ | Задний угол α | |

| Материал режущей части | |||||

| σв, МПа | НВ | быстрорежущая сталь | твердый сплав | ||

| Медь, алюминий | - | - | 25 – 30 | 8 - 15 | |

| Сталь | До 500 | До 150 | 20 – 25 | 10 - 15 | 10 - 12 |

| Сталь | 500 – 800 | 150 – 235 | 10 – 20 | 10 - 15 | 10 - 12 |

| Сталь | 800 – 1000 | 235 – 290 | 10 – 15 | 0 – 5 | 10 - 12 |

| Сталь | 1000 – 1200 | 290 – 350 | 5 – 10 | 0 – 5 | 10 - 12 |

| Бронза, латунь | - | - | 0 – 5 | 8 - 10 | |

| Чугун | - | До 150 | 15 | 0 | 8 - 10 |

| Чугун | - | 150 – 200 | 12 | 0 | 8 - 15 |

| Чугун | - | 200 – 250 | 8 | 0 | 8 - 10 |

Высота установки резца относительно линии центров

hр = Rsinα0, мм, (1.2)

где

R – наружный радиус резца, мм;

α0 – задний угол резца впериферийной точке профиля, град.

hp = Rsinα1 = 20sin12° = 4,16 мм. (1.3)

Расстояние от оси резца до плоскости передней поверхности

Нр = Rsin(γ0 + α0), мм, (1.4)

где

γ0 – передний угол резца в периферийной точке профиля, град;

|

|

|

α0 – задний угол резца впериферийной точке профиля, град. (см. рисунок 1.1)

Hp = Rsin(γ1 + α1) = 20sin(20°+12°) = 10,60 мм. (1.5)

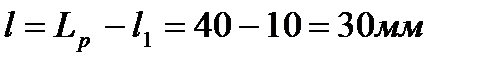

Определение длины резца

При обработке заготовок из прутка

L = lд+S1+2S2+S3=28+3+3+5=40 мм. (1.6)

где lд-длина детали, равная 29 мм;

S1 - дополнительная режущая кромка для отрезки детали от прутка (S1 на 0,5-1,0 мм больше ширины отрезного резца);

S2 - перекрытие режущей кромки, равное 1..3 мм;

S3 - упрочняющая часть резца, равная 2..5 мм.

Расчет производим по схеме, изображенной на рисунке 1.4[4, с.137].

Рисунок 1.4 –Схема определения длины резца

Выбор глубины заточки

По максимальной глубине профиля детали tmax по табл.1.1выбираем глубину выточки по передней поверхности резца К = 3 мм.

Коррекционный расчет профиля резца

При расчете круглых фасонных резцов заданными величинами являются углы а и у, наружный радиус резца R1,соответствующий базовой точке 1.

Размеры C2,…,i,лежащие в передней плоскости резца, найдены в общей части расчета. Задача коррекционного расчета сводится к определению радиусов резца, соответствующим другим точкам профиля детали, т.е.R2,…,Ri,а также высотных размеров профиля в осевом сечении резца Bi.

|

|

|

Размер H служит для контроля правильности заточки резца.

Коррекционный расчет профиля резца производим по схеме, изображенной на рис. 1.4.

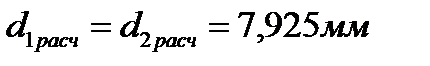

Исходные данные: чертеж обработанной детали (рис.1.1), где

- диаметры:

;

;  ;

;  .

.

- продольные размеры:

;

;  ;

;  ;

;  ;

;  .

.

1. Подготовка чертежа детали к расчету фасонных резцов:

- диаметры:

;

;  ;

;

- радиусы:

;

;  ;

;  .

.

- продольные размеры:

;

;  ;

;  ;

;  ;

;  .

.

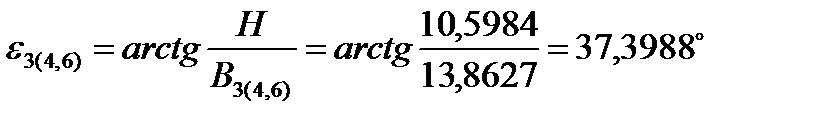

2. Строим расчетную схему (см. рисунок 1.5):

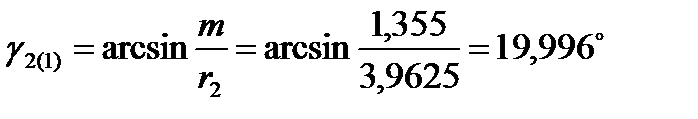

1)  (1.7)

(1.7)

2)  (1.8)

(1.8)

3)  (1.9)

(1.9)

4)  (1.10)

(1.10)

5)  (1.11)

(1.11)

6)  (1.12)

(1.12)

7)  (1.13)

(1.13)

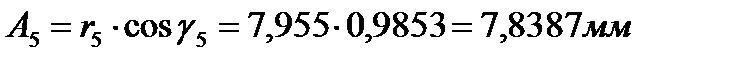

8)  (1.14)

(1.14)

9)  (1.15)

(1.15)

10)  (1.16)

(1.16)

|

|

|

11)  (1.17)

(1.17)

12)  (1.18)

(1.18)

13)  (1.19)

(1.19)

14)  (1.20)

(1.20)

15)  (1.21)

(1.21)

16)  (1.22)

(1.22)

17)  (1.23)

(1.23)

18)  (1.24)

(1.24)

19)  (1.25)

(1.25)

20)  (1.26)

(1.26)

21)  (1.27)

(1.27)

22)  (1.28)

(1.28)

Рисунок 1.5 – Схема к коррекционному расчету

Для определения внутренних размеров резца пользуются схемой изображенной на рисунке 1.6.

Для определения внутренних размеров резца пользуются схемой изображенной на рисунке 1.6.

Рисунок 1.6 – Схема построения внутренних размеров

Где

, (1.29)

, (1.29)

, (1.30)

, (1.30)

[4, с.135]. (1.31)

[4, с.135]. (1.31)

и

и  (см. таблицу 1.1)

(см. таблицу 1.1)

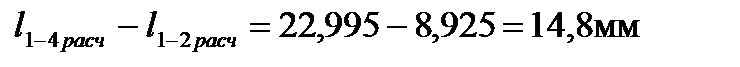

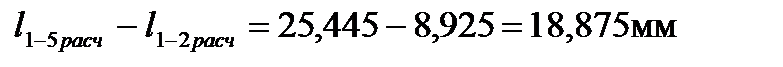

Размеры профиля резца, указанные на чертеже, получились следующим образом:

- продольные размеры от базовой поверхности:

, (1.32)

, (1.32)

, (1.33)

, (1.33)

, (1.34)

, (1.34)

Дата добавления: 2018-02-15; просмотров: 1192; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!