ИНЖЕНЕРНО-ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ РАБОТЫ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

ВВЕДЕНИЕ

Мясная промышленность в России является самым крупным сектором продовольственного рынка, представляет собой рынок мяса и мясных продуктов. Роль этого рынка определена не только растущим производством, спросом и потреблением мясных продуктов, но и значимостью мяса в качестве основного источника белка животного происхождения для рациона человека. В настоящее время мясная отрасль является крупнейшей отраслью пищевой индустрии, которая занимается выпуском широкого ассортимента продукции пищевого, технического и медицинского характера.

Предприятия мясной промышленности выполняют заготовку и убой скота, птицы, кроликов, производя мясо, мясные консервы, колбасные изделия, полуфабрикаты. Является одной из ведущих отраслей агропромышленного комплекса России, а мясо и мясопродукты занимают не последнюю роль в рационе человека продуктов животного происхождения – незаменимый источник полноценного белка, жиров, витаминов, минеральных веществ и т.п. [1].

На сегодняшнее время актуальными проблемами являются:

§ дефицит животного белка и жиров;

§ хроническая недостаточность микронутриентов (витаминов, минеральных веществ, полиненасыщенных жирных кислот и др.), которая носит всесезонный характер;

§ разбалансированность рациона по основным пищевым веществам и энергии.

Нарушения в структуре питания населения России свидетельствуют о необходимости разработки пищевых, в том числе мясных, продуктов диетического и лечебно-профилактического назначения [2].

|

|

|

В курсовом проекте были поставлены следующие задачи:

· оценить целесообразность проектирования механизированной технологической линии для данных рыночных условий её функционирования;

· обосновать машинную технологию переработки продукции, подобрать оборудование;

· составить частную машинно-аппаратную схему в зависимости от технологии производства и оборудования механизированной технологической линии;

· выполнить инженерно-техническое обеспечение производственного процесса;

· разработать правила эксплуатации оборудования механизированной технологической линии.

1. РАСЧЕТ ЦЕЛЕСООБРАЗНОСТИ ПРОЕКТИРОВАНИЯ МЕХАНИЗИРОВАННОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ДАННЫХ РЫНОЧНЫХ УСЛОВИЙ ЕЁ ФУНКЦИОНИРОВАНИЯ

Буженина, производимая ООО МПК «Ромкор», изготавливается из свежего, несоленого и хорошо охлажденного окорока свинины, соли, чеснока, перца. Посол сырья осуществляется двумя способами:

1. Сырье натирают смесью поваренной соли (91 %), чеснока (3,5 %), красного молотого перца (5,5 %) в количестве 2,75 % от массы или только поваренной солью в количестве 2,5 %.

|

|

|

2. Сырье массируют в массажерах при частоте вращения 16 об /мин в течение 20-30 мин, предварительно внося посолочную смесь из поваренной соли (91 %), чеснока (3,5 %) и красного молотого перца (5,5 %) в количестве 2,75 % от массы или только поваренную соль в количестве 2,5 %.

Органолептические и физико-химические показатели буженины представлены в таблице 1.1.

Таблица 1.1. – Органолептические и физико-химические показатели буженины «Праздничная»

| Показатели | Параметры |

| Внешний вид | Мышечная ткань упругая, без сухожилий и грубой соединительной ткани. |

| Консистенция | Плотная |

| Вид на разрезе | Однородный |

| Запах и вкус | Характерный для доброкачественного мяса с ароматом пряностей |

| Форма и размер | Округлая, масса до 4-х кг |

Продолжение таблицы 1.1.

| Содержание поваренной соли, %, не более | 2,5 |

| Содержание нитрита, %, не более | 0,0075 |

| Содержание белка, %, не менее | 22 |

| Содержание жира, %, не более | 30 |

| Выход к массе не соленого сырья, % | 110 |

Наглядное изображение продукта представлено на рисунке 1.1.

Рисунок 1.1. – Буженина «Праздничная»

Данный продукт соответствует всем нормам, предъявляемым к продуктам питания, и будет выпускаться в соответствии с ТУ 9213-005-39167331-99.

|

|

|

В качестве упаковки используются вакуумную упаковку крупным и мелким оптом со штампами производителя. Этикетка содержит информацию о составе, пищевой и энергетической ценности, а также о сроках хранении готовой продукции. Такая упаковка наиболее привлекательна для покупателя, так как он может видеть продукт и сделать свой выбор. Кроме того, такая упаковка сохраняет все свойства продукта в течении необходимого времени.

На рисунке представлена структура потребления мяса за 2020 год, из которого отчетливо видна тенденция к увеличению производства мяса свинины, что обусловлено важностью этой группы в питании современного человека.

Рисунок 1.2. – Структура потребления мяса за 2020 год

Были выявлены предпочтения в ценовом характере к ассортименту. Анализ проводился только среди качественной и натуральной мясной продукции, представленной на рынках г. Челябинска и Челябинской области.

Проанализировав рынок, можно сказать, что на сегодняшнее время ситуация на челябинском рынке во многом зависит от двух монополистов – ОАО Агрофирма «Ариант» и ООО МПК «Ромкор». Мясоперерабатывающее предприятие «Калинка» проигрывает двум монополистам в среднем на 8 %. Чтобы достичь более высоких показателей, «Ромкор» нужно провести реконструкцию линии. И у «Арианта» и у «Калинки», и у «Ромкор» есть свои потребители. Остальные 6 % достались иногородним, мелким и средним производителям.

|

|

|

На рисунке 1.3. представлена диаграмма распределения производителей по секторам на рынке до реконструкции линии на ООО МПК «Ромкор».

Рисунок 1.3. – Распределение производителей до реконструкции линии

Также можно сделать предварительный прогноз о распределении рынка по секторам после модернизации линии, который представлен на рисунке 1.3. Объёмы продаж на модернизированной технологической линии (при той же цене на изделие) увеличатся на 3 %.

Рисунок 1.4. – Распределение производителей после реконструкции линии

По методике, изложенной в источниках, устанавливаем годовой объем производства, валовый доход, валовую прибыль предприятия и минимальную цену на готовую продукцию, также рассчитывается необходимый объем инвестиций и рентабельность механизированной технологической линии.

В таблице 1.2. представлены исходные данные, полученные в результате анализа [5].

Таблица 1.2. ‒ Исходные экономические показатели выпускной квалификационной работы

| Показатель | Значение |

| Объем производства, т/год | 300 |

| Выручка от реализации, млн. руб./год | 106,2 |

| Валовая прибыль, млн. руб./год | 21,24 |

| Оптовая цена без НДС, руб./кг | 354 |

| Годовые затраты на производство, млн. руб./год | 84,96 |

| Рентабельность, % | 25,0 |

Анализ таблицы 1.2. показал, что предприятие по производству буженины «Праздничной» экономически целесообразно. Применение данной технологии производства даст возможность получить валовую прибыль в размере 21,24 млн. руб., выручка от реализации составит 106,2 млн. руб./год. Рентабельность предприятия составит 25%.

2. ОБОСНОВАНИЕ МАШИННОЙ ТЕХНОЛОГИИ ПЕРЕРАБОТКИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ

2.1. Общая схема переработки сырья и описание каждой стадии технологического процесса

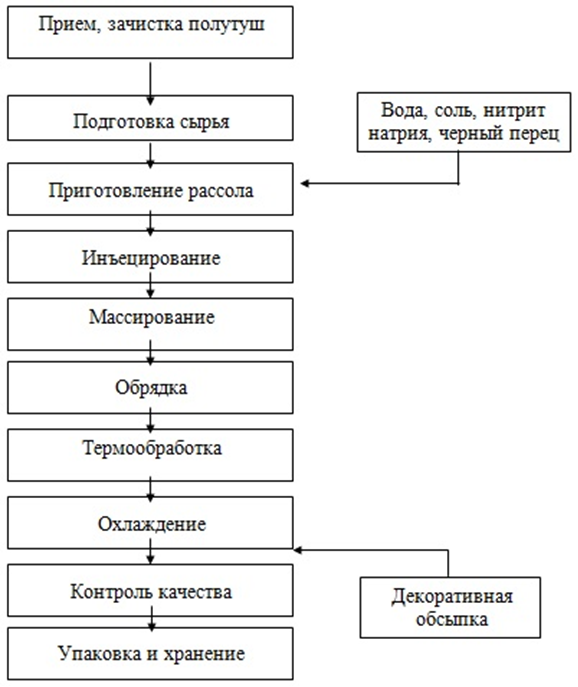

Общая технология производства мясного деликатеса представлена на рисунке 2.1.

Рисунок 2.1. – Общая технологическая схема производства буженины «Праздничной»

Ниже приведено краткое описание каждой из стадии технологического процесса разрабатываемой технологии.

Прием, зачистка и разделка полутуш. Сырье принимается в полутушах, которые при приемке подлежат обязательному взвешиванию (допуск взвешивания  0,1%) и осмотру на качество (принимается охлажденное мясо в стадии технологической зрелости - t

0,1%) и осмотру на качество (принимается охлажденное мясо в стадии технологической зрелости - t  в толще мышц равняется 25 - 28

в толще мышц равняется 25 - 28  С). При разделке полутуш на отрубы их делят на три части: переднюю, среднюю и заднюю. Зачистке подвергают туши как с наружной, так и с внутренней стороны. При зачистке проводят:

С). При разделке полутуш на отрубы их делят на три части: переднюю, среднюю и заднюю. Зачистке подвергают туши как с наружной, так и с внутренней стороны. При зачистке проводят:

- удаление почек, хвоста, остатков диафрагмы;

- освобождение спинного мозга;

- удаление жира с внутренних частей туши;

- у свиных туш – удаление головы;

- отделение травмированных участков тканей и различных загрязнений.

Подготовка мяса. Обвалка мяса – отделение мягких тканей (мышечной, соединительной, жировой) от костей. Обвалку осуществляют вручную ножом на стандартных конвейерных столах, подвесных путях или механическим способом. При жиловке мяса происходит отделение мелких костей, хрящей, грубой соединительной и жировой ткани (у свинины – шпика). Используется свежий охлажденный окорок свинины с толщиной шпика не более 2 мм. [5]

Приготовление рассола. Для приготовления рассола понадобиться вода 6°С, соль пищевая, черный перец, а также нитрит натрия 75 г на 100 л.

Инъецирование. Предварительно подготовленный рассол, следует вводить равномерно по всему объёму бескостного отруба или цельно-мышечного куска мяса, причём давление шприцевания должно быть не выше 18 – 20 ∙ 104 Па, во избежание повреждения структуры мышцы

Массирование. Массирование рекомендуется производить поэтапно под вакуумом с режимом – 10 мин активного массирования и 20 мин, пауза до достижения 2500 оборотов лопастей массажёра. Общая длительность массирования при этом составит 5 ч. Возможна некоторая выдержка после массирования. Процесс массирования значительно улучшает такие технологические параметры мясного сырья, как цвет, реологические показатели (слипаемость кусков мяса), вкус, нежность. Всё это вместе взятое не только улучшает органолептические показатели готового изделия, но и значительно увеличивает выход продукта. Во время массирования температура сырья не должна быть выше 5 ºС [6].

Обрядка. Эта операция выполняется для придания формы сырью после массирования.

Натирание сырья натуральными пряностями в количестве предусмотренным рецептурой.

Термообработка. Посоленное сырье укладывают в предварительно разогретые и смазанные свиным жиром противни или тазики шпиком вверх. Запекают в камерах для запекания при 150-170°С в течение 2,5-4 ч до достижения температуры в толще продукта 71 ± 1°С. Выход продукта при посоле с массированием: запеченной 110 %.

Охлаждение. После термообработки буженину выкладывают на стеллажи при температуре 5-8°С до достижения температуры в толще не выше 8°С.

Упаковка и маркировка буженины. Буженину завертывают в пергамент, целлофан и другие пленки или фасуют на специальном оборудовании в пакеты из полимерных пленочных материалов, разрешенных Министерством здравоохранения РФ.

Хранение и транспортировка буженины. Буженина должна выпускаться в реализацию с температурой в толще изделия не ниже 0 и не выше 8°С. Срок хранения и реализации буженины при температуре от 0 до 8°С и относительной влажности воздуха (75±5) % – не более пяти суток с момента окончания технологического процесса, в том числе срок хранения на предприятии-изготовителе – не более 24 ч.

2.2. Подбор оборудования для механизации процессов переработки сырья. Общий список стандартного оборудования механизированной технологической линии

Произведем подбор массажера для реализации технологического процесса. Для этого проведем сравнительную характеристику оборудования для выбора, наиболее подходящего для данной технологической схемы, учитывая факторы, приведенные в таблице и возможность ведения технологического процесса с обеспечением цикличности производства.

Подбор массажера для технологической линии.

Основные требования, предъявляемые к массажерам:

– массажер должен иметь различные скорости вращения;

– конструкция должна обеспечивать удобную загрузку и выгрузку сырья;

– загрузочный бункер должен обеспечивать непрерывность процесса;

– конструкция должна обеспечивать бережное массирование сырья;

– материал массажера должен допускать контакт с пищевыми продуктами;

– конструкция массажера должна обеспечивать полное и быстрое санитарно-гигиеническое обслуживание.

Факторы, определяющие выбор массажера представлены в таблице 2.1.

Таблица 2.3. – Факторы, определяющие выбор массажера

| Факторы | Марка массажеров | ||

| PSSMM 300 | GR- 2000 | Ruhle MKR 200 Cool | |

| Производительность, кг/цикл | 300 | 1000 | 200 |

| Наличие поворотного механизма | Отсутствует | Имеется | Отсутствует |

| Частота вращения барабана, об/мин | 0-50 | 0-50 | 0-50 |

| Мощность электродвигателя, кВт | 1,5 | 6,4 | 3,8 |

| Габаритные размеры, мм | 1450×1800×1200 | 2100×1780×2012 | 1200×800×1700 |

| Масса, кг | 320 | 1200 | 680 |

Проанализировав данные таблицы, из приведенных массажеров выбираем массажер маки GR-2000, так как он наиболее удовлетворяет необходимым требованиям, предъявляемым к возможной модернизации массажеров.

2.3. Частная машинно-аппаратная схема

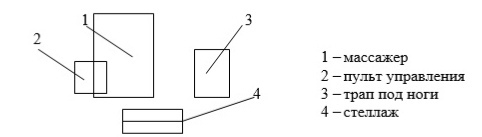

На рисунке 2.2. представлена машинно-аппаратная схема производства буженины «Праздничной».

Рисунок 2.2. – Машинно-аппаратная схема производства буженины «Праздничной»: 1 – весы для приема, 2 – стол для жиловки, 3 – стол для обвалки, 4 – мешалка, 5 – инъектор, 6 – массажер, 7 – стол для формовки, 8 – термокамера, 9 – камера для охлаждения, 10 – органолептический стол, 11 – камера для хранения готового продукта

На весы 1 поступает мясное сырье, где происходит прием по качеству и количеству готового сырья. Далее сырье подвергается жиловке на столе 2 и обвалке на столе 3. Параллельно с процессом обработки сырья происходит приготовление рассола на мешалке 4. После обработанное сырье поступает инъектор 5, где пропитывается в рассоле. После обработки в рассоле сырье поступает в массажер 6. После массирования сырье поступает на стол для формовки 7, где вакуумные упаковки наполняются готовой массой. Далее продукт отправляется в термокамеру 8, затем в камеру охлаждения 9. После этого проводится органолептический анализ готового продукта, производимый на столе для органолептического анализа 10. Готовый полуфабрикат поступает в камеру хранения 11, откуда в последствии поступает на реализацию.

ИНЖЕНЕРНО-ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ РАБОТЫ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

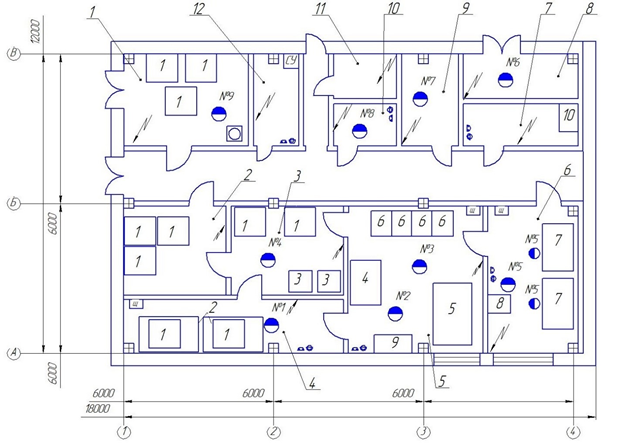

3.1. Расчет площадей для размещения оборудования и его компоновка

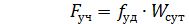

Чтобы определить площадь отдельных помещений для производства буженины, необходимо руководствоваться удельными показателями площадей и предельными удельными площадями с учетом коэффициента перевода по видам деликатесных изделий. Расчет производственных и вспомогательных площадей представлен в таблице 3.1. Расчет площади производственных участков производим по формуле (3.1) [5]:

, (3.1)

, (3.1)

где fуд – удельная площадь, приходящаяся на 1 тонну буженины, выработанную в сутки, м2/т, [10];

Wсут – суточная выработка батонов, т/сут.

Производственные и вспомогательные площади, представлены в таблице 3.1. Площади основного производства представлены на рисунке 3.1.

Таблица 3.1. – Производственные и вспомогательные площади

| Поз. | Наименование помещений | Площадь, м2 |

| Производственная часть | ||

| 1 | Камера хранения сырья | 18 |

| 2 | Помещение для посола | 40 |

| 3 | Обвалочное отделение | 30 |

| 4 | Темоотделение | 20 |

| 5 | Камера охлаждения | 6 |

| 6 | Камера хранения готовой продукции | 18 |

| Вспомогательная часть | ||

| 7 | Экспедиция | 10 |

| 8 | Лаборатория | 8 |

Продолжение таблицы 3.1.

| 9 | Кабинет начальника | 10 |

| 10 | Раздевалка | 6 |

| 11 | Отделение мойки | 6 |

| 12 | Санузел | 8 |

| Итого: | 180 | |

На рисунке 3.1 отображена компоновка цеха по производству буженины.

Рисунок 3.1 – Площади основного производства: 1 – стеллажи; 2 – универсальная термокамера; 3 – стол для обвалки; 4 – инъектор посолочный; 5 – массажер; 6 – тележка: 7 - столы для обвалки; 8 – весы; 9 – стол для обвязки; 10 – стол для контроля качества.

3.2. График загрузки оборудования и график электропотребления механизированной технологической линии

При построении графика загрузки оборудования рассчитывается продолжительность работы каждого агрегата в течение смены и определяется время включения и отключения его в процессе приготовления буженины «Праздничной». Он позволяет определить насколько загружено выбранное оборудование, обеспечивает ли оно заданный ритм технологического процесса, позволяет определить занятость персонала в течение всего рабочего дня.

График загрузки оборудования представлен на рисунке 3.2.

Рисунок 3.2. – График загрузки оборудования

На основании графика загрузки оборудования строится график электропотребления. Время включённого состояния каждого агрегата строго увязывается с графиком загрузки. По оси ординат откладывается значения мощности, исходя из паспортных данных оборудования. При совпадении во времени работы отдельных механизмов их мощности складываются. Огибающая ступенчатая фигура представляет собой график загрузки оборудования. График электропотребления представлен на рисунке 3.3.

Рисунок 3.3. – График электропотребления

3.3. Карты рабочих мест, штат и зарплата персонала

Карта организации труда на рабочем месте оператора массажера приведена в таблице 3.2.

Таблица 3.2. – Карта организации труда на рабочем месте

| СОДЕРЖАНИЕ ТРУДА | ДОКУМЕНТАЦИЯ | ||

| 1. Подготовка и осмотр оборудования к работе 2. Ведение технологического процесса: загрузка инъецированного сырья в массажер, внесение смеси специй, включение программы массирования соответствующей обрабатываемому виду сырья, выгрузка отмассированного сырья из массажера. 3. Санитарно-гигеническая обработка машины после работы, разборка, мойка отдельных частей и установка их на место хранения | 1. Карта организации труда оператора массажера 2. Инструкция по технике безопасности при работе на массажере 3. Инструкция по эксплуатации массажера 4. Должностная инструкция оператора массажера | ||

| ПЛАНИРОВКА РАБОЧЕГО МЕСТА | ОСНАСТКА НА РАБОЧЕМ МЕСТЕ | ||

|

| 1. Набор ключей для наладки оборудования 2. Стеллаж для приспособлений и инструментов 3. Набор моющих средств 4. Тележка для сырья | ||

| УСЛОВИЯ ТРУДА | ТЕХНИКА БЕЗОПАСНОСТИ | ||

| Микроклимат: 1. Температура воздуха 15-16 °С 2. Влажность 75±10 % 3. Освещенность - лампа накаливания 75 Вт - газоразрядная лампа 150 Вт | Спец. одежда и обувь: 1. Хлопчатобумажный халат (белый) 2. Хлопчатобумажный головной убор 3. Ботинки кожаные 4. Прорезиненный фартук 5. Резиновые перчатки | Режим труда и отдыха: Рабочий день – 8 ч Перерыв – каждые 2 ч по 15 мин | 1. К работе допускаются лица, достигшие восемнадцати летнего возраста, прошедшие инструктаж по технике безопасности, изучившие устройство, порядок и принцип работы оборудования 2. Запрещается работать на машине без заземления или при его повреждениях 3. Запрещается работать без использования специального трапа 4. Запрещается проводить обслуживание и ремонт оборудования при включенном электродвигателе, снятых ограждениях 5. Запрещается работать на оборудовании, не прошедшем предварительную санитарную обработку |

Расчет количества рабочих, Nр, чел, выполняющих данную операцию, ведется по формуле (3.2):

(3.2)

(3.2)

где А – количество перерабатываемого продукта, кг, на данной операции за смену;

Т – норма выработки одного рабочего за смену;

К – коэффициент, учитывающий рост производительности труда, К = 1,1÷1,15.

Так как цех работает 24 дней в месяц, а суточная выработка 1 000 кг продукции, то в месяц будет произведено 24 000 кг, и тогда затраты на заработную плату составят 11,83 руб./кг.

Дата добавления: 2021-06-02; просмотров: 177; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!