Существующая технология ремонта рамы полувагона модели 12-753

При деповском ремонте вагонов на вагоноремонтных предприятиях,после выкатки тележек раму очищают от грязи , ржавчины, поврежденного окрасочного покрытия и осматривают. Проверяют состояние хребтовых, шкворневых и концевых балок, листов металлического пола, сварных швов и заклепочных соединений. В процессе эксплуатации в раме вагона могут появиться трещины и изломы хребтовых, концевых и продольных боковых балок, а также их прогибы; трещины в углах соединений концевых балок с продольными боковыми балками; вмятины и трещины на концевых вертикальных балках в местах расположения буферов; протирание вертикальных стенок хребтовых балок в местах постановки поглощающих аппаратов, ослабление заклепок крепления упоров; коррозия рам грузовых вагонов которая возникает вследствие повреждения антикоррозийных покрытий и применения металлов недостаточно стойких против коррозии. Эти неисправности балок могут возникнуть вследствие перегрузки вагонов сверх установленной грузоподъемности, некачественного выполнения сварочных и заклепочных соединений, а также при многократном соударении вагонов со скоростями, превышающими допускаемые.

После осмотра раму вагона ремонтируют: лопнувшие сварные швы вырубают и заваривают вновь; ослабшие заклепки переклепывают, неисправные болты заменяют вновь; изогнутые элементы выправляют. Трещины и надрывы перед заваркой разделывают со скосом двух кромок механическими способами или электродами Э42. Если трещина проходит через заклепочное отверстие, его заваривают и рассверливают вновь.

|

|

|

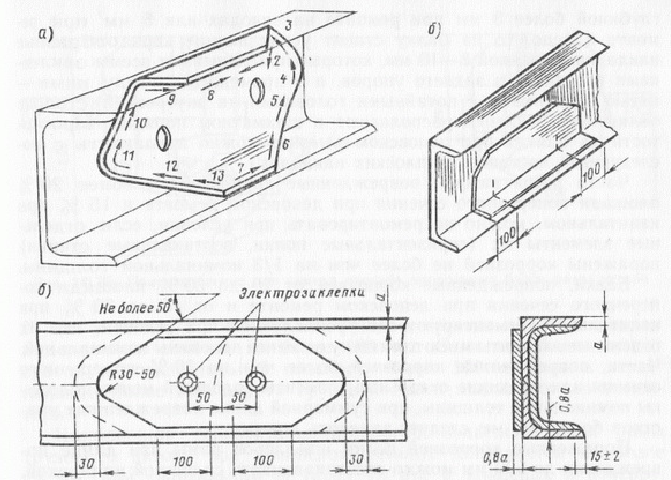

После заварки трещин балки рам усиливают металлическими накладками рисунок (2), которые ставят с одно или с обеих сторон шва. Толщина накладок выбирают в пределах ( 0,8 – 1l), где l – толщина свариваемого металла. По длине должны перекрывать концы трещин на 100 – 200 мм. Накладки плотно подгоняют по месту и приваривают обратноступенчатым швом.

Рисунок 2 – Приварка усиливающих балок

Двусторонние усиливающие накладки обязательно ставят в том случае, если после заварки поперечных и наклонных трещин остается целой одна из горизонтальных полок или менее половины вертикальной стенки швеллера, а также при стыковке швеллеров. Односторонние накладки применяют при заварке поперечных и наклонных трещин в горизонтальной полке швеллера как переходящих на вертикальную стенку, так и переходящих, а также после заварки продольных трещин. Заваривать трещин в усиливающих накладках не разрешается. Такие накладки надо заменить.

На металлических балках рамы четырехосного вагона при ремонте можно устранять не более четырех повреждений с постановкой усиливающих накладок, не считая накладок в местах наращивания при постройке и накладок, перекрывающих протертости в местах расположения поглощающих аппаратов.

|

|

|

Если обнаружена трещина или излом на хребтовой балке в местах от концевой балки до шкворневой, а также протертости глубиной более 3 мм при ремонте на заводах или 5 мм при ремонте в депо, то на балку ставят усиливающие корытообразные накладки толщиной 8 – 10 мм, которые приклепывают всеми заклепками переднего и заднего упоров, а в промежутке между ними – пятью заклепками с потайными головками на внутренней стороне балки. Эти заклепки располагают в шахматном порядке. Протертости на балках при деповском ремонте можно наплавлять с последующей постановкой плоских накладок.

Части рамы вагона, поврежденные коррозией не более 20% площади поперечного сечения при деповском ремонте можно не ремонтировать при условии, если отдельные элементы их ( горизонтальные полки, вертикальной стенки) поражены коррозией не более чем на 1/3 номинальной толщины.

Балки, поврежденные коррозией от 20% до 30% площади поперечного сечения при деповском ремонте, ремонтируют электронаплавкой при условии, что их отдельные элементы имеют толщину не менее половины номинальной. Части, поврежденные коррозией более чем на 30% поперечного сечения или имеющие отдельные элементы толщиной менее половины номинальной толщины, при суммарной длине поврежденных участков более 500 мм следует заменить новыми.

|

|

|

Повреждения коррозией полки швеллеров рамы при длине повреждения до 500 мм можно восстанавливать сплошной наплавкой, а при большой длине – приваркой плоских планок толщиной соответственно глубине поражения, но не менее 4 мм. На концевой балке наплавочные работы разрешаются в том случае, если толщина стенки в месте наплавки не менее 6 мм. Перед наплавкой или приваркой планки балки рекомендуется, поверхность тщательно очищают стальной щеткой до металлического блеска.

Наплавка ведется обратноступенчатым способом участками длиной 150 – 200 мм. При этом каждый валик необходимо перекрыть соседним примерно на 30% ширины. Каждый валик перед наплавкой следующего очищают стальной щеткой и зубилом от шлака и брызг металла. Планки, которые устанавливаются на поржавевшие полки швеллеров, вначале прихватывают электросваркой в прижатом состоянии, затем ставят электрозаклепки на расстоянии 150 – 200 мм одну от другой и после этого приваривают по периметру обратноступенчатым способом. Причем сначала выполняют торцевые швы, а затем - продольные с обеспечением плавного перехода от планки к поверхности полки, чтобы планка возвышалась над уровнем не изношенной поверхности не более чем на 2 мм.

|

|

|

Над поступившими в ремонт вагонах замеряют прогиб балок рамы и при необходимости правят.

Прогиб боковых продольных и хребтовых балок в вертикальной плоскости допускается у четырехосных грузовых вагонов при деповском ремонте не более 50 мм. Наибольший горизонтальный прогиб концевой балки рамы грузового вагона при деповском ремонте допускается не более 20 мм. Изгибы рам в вертикальной и горизонтальной плоскостях и устраняют при помощи прессов или домкратов, в специальных кондукторах и на стендах с предварительным местным подогревом металла при помощи специальных форсунок, работающим на жидком топливе или газе.

После ремонта раму проверяют. Замеряют изгиб продольных и концевых балок в горизонтальной и вертикальной плоскостях при помощи приспособлений и измерительных линеек. Параллельность двух боковых и двух концевых балок, правильность прямоугольной формы рамы проверяют измерением диагоналей металлической проволокой или капроновой нитью, а также оптическими приборами. Приспособление для натяжения капроновой нити состоит из двух струбцин рисунок 2, на одной из которых смонтирован механизм с ручным приводом 1. Нить 2 располагают на одинаковом расстоянии от обоих концов балки в плоскости измерения прогиба. Для этого между нитью и балкой устанавливают бруски одинаковой толщины.

Приспособление для определения горизонтального и вертикального прогибов хребтовых и продольных балок рам вагонов показано на рисуноке (3). Наиболее точные результаты замера прогибов получаются при использовании оптико-графического-метода проверки с применением нивелиров, масштабных линеек, щупов.

Если на рабочей поверхности скользунов рамы грузового вагона имеется выработка по толщине до 50% от чертежных размеров скользунов, то при деповском ремонте скользуны наплавляются с последующей обработкой.

Методы ремонта

Можно определить несколько вариантов организации производственных процессов: стационарный метод ремонта, поточно-конвейерный, агрегатный, индивидуальный и обезличенный.

При поточном методе ремонта вагонов обязательным условием является применение и использование современной высокопроизводительной техники, что позволяет:

1) значительно увеличить выпуск отремонтированных вагонов с тех же

площадей вагоносборочного производственного участка меньшим количеством работающих;

2) увеличить производительность труда, повысить качество ремонта и снизить его себестоимость;

3) значительно сократить долю ручного труда, тяжелые физические работы и увеличить долю механизированного труда;

4) обеспечить сокращение технологических маршрутов движения узлов и деталей при транспортировке;

5) совершенствовать управление производством;

6) установить наиболее оптимальный режим работы участка;

7) внедрить более рациональную организацию рабочих мест;

8) улучшить технико-экономические показатели производственной деятельности.

Основным звеном поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных в последовательности осуществления операций технологического процесса. Расчётными параметрами поточной линии, определяющими меру ритмичности и непрерывности её работы, являются ритм и такт производства.

Стационарный (комплексно-уплотненный) метод благодаря простоте организации нашел широкое применение при деповском ремонте грузовых вагонов. Одновременно на ремонтные позиции вагоносборочного участка подаются вагоны в количестве, равном части сменного задания. Ремонт осуществляется при постоянных позициях для вагонов комплексными бригадами и заканчивается к установленному сроку. Отремонтированные вагоны выводятся с ВСУ с помощью различных маневровых средств. Затем на их место устанавливают следующую партию вагонов. За счет большей плотности работ, интенсивности и параллельности их выполнения вагоны находятся в ремонте минимальное время.

Стационарно-поточный метод ремонта (поточный метод при неподвижном объекте ремонта) заключается в том, что в начале рабочей смены в депо подают одновременно все вагоны сменного плана и расставляют на постоянных рабочих местах ВСУ. Комплексная бригада, разделенная на специализированные группы, последовательно перемещаются с одного вагона на другой. Такт работы и порядок перехода рабочих групп выбирается с расчетом, чтобы каждая специализированная группа исполнителей ремонтных работ на вагоне в течение общего простоя вагонов в ремонте выполняла положенный ей объем работ на каждом вагоне, что обеспечивает своевременный выпуск из ремонта всей поданной на позиции ВСУ партии вагонов.

Перспективными являются разработки, предусматривающие создание ремонтных комплексов с поточными линиями гибкого маневрирования, позволяющих успешно выполнять разные виды ремонта вагонов и осуществлять ремонт различных транспортных средств с высокой эффективностью производства. Гибкое маневрирование объектами деповского ремонта вагонов должно предусматривать: повышение качества продукции и производительности труда; снижение себестоимости ремонта и улучшение условий труда; сокращение производственного цикла ремонта вагонов; повышение степени механизации производства.

Дата добавления: 2021-06-02; просмотров: 254; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!