Влияние условий эксплуатации на техническое состояние машин

Условия эксплуатации со временем оказывают влияние на техническое состояние машин. Происходит механическое изнашивание трущихся деталей: абразивное, изнашивание при хрупком поверхностном разрушении, адгезионное в результате молекулярного сцепления материалов трущихся деталей, коррозионно-механическое. В результате механического изнашивания постепенно уменьшаются размеры трущихся деталей, увеличиваются зазоры в соединениях, например в соединениях цилиндр — поршень, радиальный зазор в подшипниках скольжения и качения.

Наблюдаются пластические деформации и разрушения деталей, что связано с превышением предела текучести или прочности материалов, или усталостные разрушения от циклического возникновения нагрузок, пре-

7

вышающих предел выносливости. Вследствие агрессивного воздействия среды происходит коррозионное изнашивание деталей кабины, рамы, деталей крепления и т. п. Кроме того, проявляются физико-химические и температурные изменения материалов и деталей, т. е. их старение.

Все это проявляется через параметры технического состояния (различные физические величины, характеризующие работоспособность и исправность машин), а также качественные признаки состояния.

Различают структурные и диагностические параметры, которые можно количественно измерить.

Структурные параметры —износ,размер детали,зазор,натяг всопряжении, физико-механические свойства материала, выходные и технические характеристики машины и ее составных частей,

|

|

|

непосредственно обусловливающие техническое состояние сельскохозяйственных машин.

Диагностические параметры,используемые для определениятехнического состояния машин (температура, шум, вибрация, степень герметичности, давление, расход масла, параметры движения деталей и др.),

в основном косвенно характеризующие структурные параметры машины, В тех случаях, когда структурный параметр определяется в процессе диагностирования прямым измерением, он одновременно выступает как Диагностический параметр. (Приложение 4).

Качественные признаки технического состояния, появляющиеся в результате изнашивания, деформации, разрушения или старения детали, материалов под влиянием условий эксплуатации, обычно проявляются в виде наличия течи масла, охлаждающей жидкости, определенного цвета отработавших газов, в появлении характерного шума, скрежета, специфического запаха, например горелой резины и т. п. Эти признаки не измеряют, их качественно оценивают.

Закономерности изменения технического состояния машин

|

|

|

Параметры технического состояния изменяются от наработки или времени работы. Отклонение структурного параметра состояния машины от номинального значения, в частности износ детали под дей-

8

Рис. 1.1. Характер отклонения параметра от номинальной величины

Рис. 1.1. Характер отклонения параметра от номинальной величины

ствием конструктивно-технологических факторов, в постоянных эксплуатационных условиях характеризуется плавной монотонно возрастающей прямой, выпуклой или вогнутой кривой (рис. 1.1,с). Если взять не одну однотипную машину, а несколько, то получим совокупность возрастающих кривых, отличающихся одна от другой скоростью изменения параметра. Такую совокупность кривых обычно получают в результате заводских испытаний машин, работающих при постоянном режиме.

Случайная скорость изменения параметра

обусловлена неодинаковыми конструктивно-

технологическими факторами у различных составных

частей — технологическим рассеиванием значений твердости трущихся

поверхностей, их шероховатости, установочных зазоров и т. п.

Отклонение параметра состояния под влиянием внешних эксплуатационных факторов происходит уже не но плавной,а по ломанойвозрастающей кривой, причем резкое увеличение скорости изменения параметра в отдельные моменты вызвано случайными неблагоприятными условиями (большие нагрузки, зыпыленность воздуха при пахоте, неправильное регулирование сборочных единиц, недостаточнее смазывание

|

|

|

и т. д.). С другой стороны, периодам малой скорости изменения параметра соответствуют случайные благоприятные условия работы (рис. 1.1,6).

Изменение во времени диагностического параметра, косвеннохарактеризующего отклонение одного или нескольких структурных параметров, также может быть выражено возрастающей кривой. Отличительная особенность ее заключается в относительно больших изло-

9

мах. (рис. 1.1, в) и, в ряде случаен, немонотонном возрастании. Это Объясняется влиянием на диагностический параметр других, не связанных со структурными параметрами факторов, в том числе погрешностью измерения диагностического периметра.

Такие структурные параметрит как износ, размер детали, зазор в соединении деталей, высота протектора шины и т. д., в зависимости от наработки монотонно отклоняются от нуля или номинального значения. Функция их отклонения всегда будет возрастающей. В тоже время диагностические параметры — температура, шум, вибрация, расход масла и другие, обнаруживая общую тенденцию к возрастанию, в отдельные моменты могут быть меньше, чем в предыдущие. Это зависит от нагрузки, скорости движения деталей, состояния смазочной системы, погрешности измерения и т. п.

|

|

|

В процессе изменения технического состояния машины каждый параметр изменяется от номинального до предельного значения.

Номинальное значение параметра Пн—значение параметра,определенное его функциональным назначением и служащее началом отсчета отклонений. Номинальное значение наблюдается у новых и капитально отремонтированных составных частей.

Предельное значение параметра Пп—это наибольшее илинаименьшее значение, которое может иметь работоспособная составная часть машины.

Допускаемое значение параметра Пдхарактеризуется граничным егозначением, при котором составную часть машины допускают после контроля

к эксплуатации без операций технического обслуживания или ремонта. Это значение приводят в технической документации на обслуживание и ремонт машин. При допускаемом значении параметра составная часть надежно работает до следующего планового контроля.

Медленное, постепенное изменение параметра технического состояния от номинального до предельного значения характеризует постепенный отказ (потерю работоспособности)составной части(рис. 1.2,а).Скачкообразное изменение параметра до предельного значения характеризует внезапный отказ (рис. 1.2, б).

В процессе технического обслуживания машин обычно измеряют параметры состояния, обусловливающие постепенные отказы. Это относится

к таким параметрам,

10

|

|

| Рис. 1.2. Характер постепенного (а) и внезапного (б) отказа составной части по ее параметру состояния |

как расход газов, прорывающихся в. картер, эффективная мощность двигателя и расход топлива, тепловой зазор в механизме газораспределения, подача масляного насоса, износ подшипников качения, шестерен, звездочек, гусеничной и втулочно-роликовой цепей и т. д.

При внезапном отказе машину подвергают контролю, диагностируют в целях выявления места отказа и устранения его последствий. К такому виду отказов относятся трещины блока, головки блока цилиндров двигателя, поломка

пружины газораспределительного механизма,

выход из строя редукционного или

предохранительного клапана смазочной системы, нарушение прокладок, поломка бичей молотильного аппарата или вала зерноуборочного аппарата и др.

Следует отличать понятие «отклонение параметра» от его «абсолютного значения». Отклонение — это алгебраическая положительная разность между текущим и номинальным значениями параметра. При работе машины величина параметра может как увеличиваться (износ детали), так и уменьшаться (падение мощности дизеля, производительности машины).

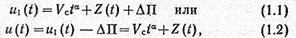

Математически отклонение параметра технического состояния «1 (t) обычно выражают степенной функцией

где Vс — случайная величина, характеризующая показатель скорости изменения параметра под влиянием вариации конструктивно-технологических факторов машины ед. параметра/ед. наработки α ; t — наработка; α — показатель степени, зависимый от конструктивных особенностей составной части; Z(t) —случайная величина в момент t, принимающая как положительное, так и отрицательное значения, характеризующая разность фактического отклонения параметра от плавной кривой V c t α - под влиянием вариации эксплуатационных факторов, ед. параметра; П — показатель, характеризующий приработку составной части, численно равный значению функции при t=0, ед.параметра.

11

|

|

| Рис. 1.3. Кривые |

| степенной функции с различным значением показателя α |

Достижение параметром предельного отклонения иn1 = Пп—Пн + П или un = un1— П=ПП—Пн характеризует отказ или неисправность

машины или составной части.

Случайная величина Vc геометрически образует пучок гладких кривых (см. рис. 1.1, а) с различным тангенсом угла наклона, скоростью отклонения параметра в момент t. Случайная величина Z(t) превращает гладкие кривые в ломаные. Совместное их действие образует пучок ломаных кривых фактического отклонения

параметра однотипных составных частей (рис. 1.1,в).

При показателе степени α=1 и Z(t)=0 наблюдается пучок прямых линий, при α >1 и α <1 — пучок гладких вогнутых и выпуклых кривых (рис. 1.3).

Дата добавления: 2021-04-24; просмотров: 178; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!