Выбор и обозначение посадок для сборочной единицы редуктора.

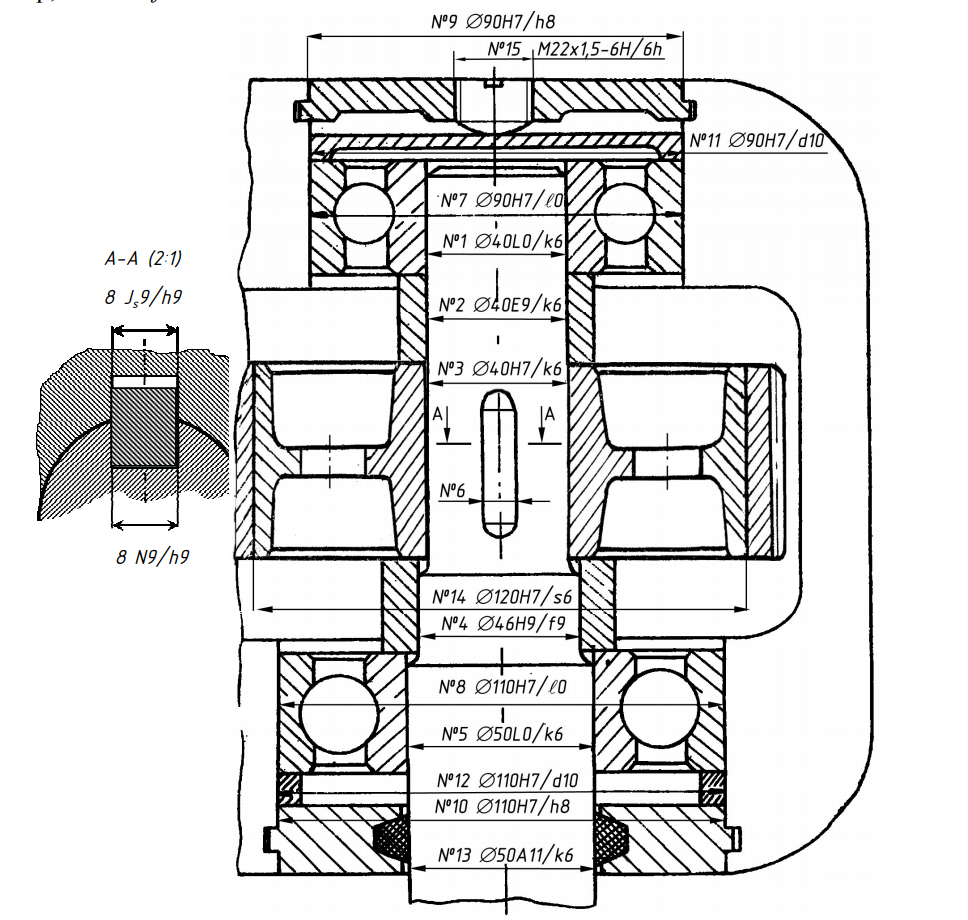

В качестве примера рассмотрим, каким образом и какие посадки следует выбрать для различных соединений сборочной единицы редуктора, чертёж которой представлен на рис.2. Как видно из этого рисунка, на главном участке вала с диаметром 40 мм расположены: внутреннее кольцо подшипника (соединение №1), распорное кольцо (соединение №2) и зубчатое колесо (соединение №3).

Наиболее ответственным соединением из указанных трёх является соединение внутреннего кольца подшипника с валом, для которого в первую очередь и назначается посадка. При этом, если предположить, что шариковые подшипники, используемые в данном узле, изготовлены по классу точности «0», то поле допуска внутреннего кольца будет обозначено L0, а наружного кольца – l0.

Посадки внутреннего кольца на вал, как отмечалось выше, выбираются в системе отверстия в зависимости от схемы работы подшипника, вида нагружения его колец и режима работы. В рассматриваемом узле, как видно из рис.2, внутреннее кольцо подшипника должно вращаться совместно с валом. Следовательно, это соединение должно быть неподвижным разъёмным, чтобы исключить проворачивание вала относительно кольца и обеспечить достаточно лёгкую установку подшипника на вал. Требуемый характер соединения достигается за счёт выбора для вала полей допусков под переходные посадки, например, k6 [3, с.75]. В результате, благодаря специфическому расположению поля допуска на внутреннее кольцо подшипника (вниз относительно нулевой линии), в этом соединении обеспечивается небольшой гарантированный натяг (рис.2). Использование в данном случае стандартных посадок с натягом недопустимо, так как из-за больших величин натягов может привести к заклиниванию тел качения и разрушению подшипника. Таким образом, для соединения внутреннего кольца подшипника с валом (№1) можно выбрать посадку Æ40 L0/k6. Это посадка в системе отверстия с небольшим гарантированным натягом (Nmin = 2 мкм).

Поскольку вал с диаметром 40мм гладкий, то его целесообразно изготавливать для соединений №№1, 2, 3 за одну установку, с одинаковыми предельными размерами, соответствующими полю допуска k6. Соединение №2 (распорного кольца с валом) никаких нагрузок не передаёт и является неответственным. Поэтому для простоты сборки и большей экономичности целесообразно выбрать посадку с зазором при пониженной точности изготовления отверстия. Это достигается за счёт назначения комбинированной посадки Æ40 E9/k6. Соединение зубчатого колеса с валом (№3) является весьма ответственным, оно должно обеспечивать хорошее центрирование соединяемых деталей и в то же время достаточно лёгкую сборку-разборку соединения. Этим требованиям удовлетворяет переходная посадка Æ40 H7/k6, рекомендуемая для предпочтительного применения [3, с.94].

Функциональное назначение и требования, предъявляемые к соединению №4 (соединение распорной втулки со ступенью вала Æ46 мм), аналогичны предъявляемым к соединению №2. Необходимо, как и для соединения №2, назначить посадку с зазором невысокой точности. Но так как на участке вала диаметром 46 мм устанавливается только распорная втулка, то для этого соединения нет необходимости назначать комбинированную посадку и ужесточать требования к точности вала. Поэтому для этого соединения следует выбрать посадку с зазором в системе отверстия пониженной точности, например, Æ46 H9/f9.

Посадка внутреннего кольца подшипника на ступень вала Æ50 мм (соединение №5) аналогична посадке соединения №1. Поэтому для соединения №5 также назначаем посадку Æ50 L0/k6. Выбор посадок для соединений шпонки с валом и ступицей зубчатого колеса (соединение №6), как отмечено в разделе 3.5, осуществляется с учётом характера работы, воспринимаемой нагрузки и условий сборки соединений. Для рассматриваемого случая (действие нереверсивных нагрузок, благоприятные условия сборки, отсутствие частых разборок) следует выбрать нормальный вид шпоночного соединения, для которого рекомендуются посадки: шпонки в паз вала – 8 N9/h9, шпонки в паз ступицы – 8 JS9/h9 [2, с.6]. В случаях, когда наружные кольца подшипников и сопрягаемые с ними детали, в рассматриваемом случае корпус редуктора, (соединения №7 и №8) неподвижны, рекомендуется использовать посадки с небольшим зазором. Это позволяет облегчить сборку и создать условия для периодического проворачивания наружных колец относительно корпуса, за счёт чего обеспечивается более равномерный износ их беговых дорожек. При этом посадки, как отмечалось ранее, должны выбираться в системе вала. В соответствии с [3, с.76] для этих соединений назначаем посадки Æ90 H7/l0 и Æ110 H7/l0. Таким образом, предельные отклонения размеров отверстий в корпусе редуктора под наружные кольца подшипников, а также под закладные крышки будут соответствовать полю допуска H7. Диаметры закладных крышек подшипников рекомендуется выполнять с полем допуска h8, что в сочетании с полями допусков отверстий обеспечивает в соединениях крышек с корпусом наименьший зазор Smin, равный нулю, и достаточную их герметичность. Следовательно, посадки для соединений №9 и №10 будут соответственно: Æ90 H7/h8 и Æ110 H7/h8. В случае если крышки подшипников крепятся к корпусу редуктора винтами, а утечка смазки предотвращается за счёт установки прокладок, величину зазоров для облегчения сборки-разборки соединений целесообразно увеличивать. Это достигается путём назначения посадок типа H7/d10 или H7/d11. Как видно из рис.5, в отверстия корпуса между наружными кольцами подшипников и закладными крышками устанавливаются распорная шайба и кольцо (соединения №11 и №12). По характеру эти соединения должны быть неподвижными легкоразъёмными при пониженных требованиях к точности наружных диаметров шайбы и кольца (требования к точности отверстий сохраняются высокими, так как в эти же отверстия устанавливаются наружные кольца подшипников). Требуемый характер этих соединений может быть обеспечен за счёт использования таких же посадок, как и для привёртных крышек, а именно: Æ90 H7/d10 и Æ110 H7/d10.

Выходная ступень вала с диаметром 50 мм должна свободно проходить через отверстие в крышке подшипника и вращаться, не задевая за крышку (соединение №13). Следовательно, данное соединение должно быть подвижным, с достаточно большими зазорами, при пониженных требованиях к точности отверстия. Учитывая, что рассматриваемый участок вала гладкий (Æ50 мм), а поле допуска для него под внутреннее кольцо подшипника уже выбрано (k6), то для получения необходимой величины зазора в этом соединении следует выбрать комбинированную посадку, например, Æ50 A11/k6. Герметичность соединения вала с крышкой в данном случае обеспечивается за счёт установки уплотнительного кольца или манжеты. Соединение №14 – это неподвижное неразъёмное соединение венца зубчатого колеса со ступицей. Учитывая, что характер передаваемой нагрузки нереверсивный, выбираем среднюю прессовую посадку, рекомендуемую для предпочтительного применения Æ120 H7/s6. Резьбовое соединение №15, используемое в рассматриваемом узле, выполняет регулировочные функции (позволяет регулировать величину осевого зазора). Поэтому с учётом рекомендаций, приведённых в разделе 3.7, целесообразно выбрать посадку типа скользящей – М22×1,5-6H/6h, с наименьшим зазором по среднему диаметру, равным нулю.

Практическое занятие №2.

ВЫЯВЛЕНИЕ СХЕМЫ БАЗИРОВАНИЯ ДЕТАЛИ В МАШИНЕ

Цель занятия: Выявить и построить теоретическую схему базирования детали в СЕ. В качестве исходных данных используется чертеж простых СЕ, на которых должны быть указаны характеристики соединений деталей (характер посадок). Преподаватель кратко напоминает классификацию баз и рассматривает несколько вариантов базирования деталей в СЕ, строя схемы базирования. Решение задачи сводится к выявлению совокупности поверхностей детали, выполняющих функцию ее основной базы, и определению количества и расположения на них опорных точек, т.е. к построению теоретической схемы базирования. Студент рассматривает все поверхности заданной детали, имеющие контакт с поверхностями других деталей СЕ, и среди них выделяет те, которые участвуют в определении положения этой детали в СЕ. Чтобы выделить такие поверхности, необходимо по каждому возможному координатному перемещению определить, что препятствует движению детали (окажется – ее контакт с поверхностью какой-либо другой детали). Именно такие поверхности составят комплект поверхностей основной базы. Результатом является список поверхностей, составляющих основную базу базируемой детали. В случае, если деталь для выполнения служебного назначения имеет в СЕ одну или более степеней свободы (например, валы, ползуны и т.п.), комплект ее основной базы является неполным. Студенту необходимо указать, является ли комплект баз полным или нет. Далее на базовых поверхностях деталей строится собственная система координат. После этого выявляется неопределенность базирования (выявляется наличие или отсутствие неопределенности базирования и определяется, по каким координатным направлениям и в каких пределах возможны смещения базируемой детали). Выявленные базы классифицируются по числу лишаемых степеней свободы, устанавливается количество опорных точек на каждой из них (либо на их осях симметрии). В результате каждая поверхность или её ось, являющаяся основной базой детали, должна быть названа в соответствии с классификацией баз и указаны координатные перемещения (степени свободы), которых она лишает деталь. По результатам работы студент рисует эскиз детали и условными знаками показывают теоретическую схему базирования.

Дата добавления: 2021-04-15; просмотров: 228; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!