Определение номинальных размеров соединений.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ДОНСКОЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра «Технология машиностроения»

МОДЕЛИРОВАНИЕ РАЗМЕРНЫХ СВЯЗЕЙ

Методические указания к практическим занятиям для студентов направления 150700 «Машиностроение»

Ростов-на-Дону 2020

Введение

Постоянное увеличение объемов и сложности проектных и конструкторских работ, связанных как с созданием изделия, так и с технической подготовкой его производства, приводит к увеличению сроков разработки и внедрения новой техники. Одним из направлений сокращения сроков освоения и улучшения качества выпускаемых машин является широкое применение в практике конструирования расчетных принципов определения качественных показателей изделий. Эти показатели (точность, долговечность, надежность и другие) в значительной мере зависят от правильного выбора характера сопряжения, допусков размеров, формы и расположения поверхностей или элементов деталей. Поэтому важной задачей, решаемой в процессе проектирования машин, является установление связей между геометрическими характеристиками машины и её служебным назначением, и разработка норм точности на отклонение этих характеристик.

Конструктивные и технологические особенности машины, её производительность и экономичность во многом определяются методами координации поверхностей, т.е. правильной расстановкой размеров, а также правильным выбором значений и методов задания допусков. Опыт показывает, что благодаря рациональному заданию размеров и допусков, не изменяя конструкцию, можно не только значительно повысить точность и взаимозаменяемость изделия, но и уменьшить трудоемкость его изготовления.

|

|

|

В основе размерной отработки конструкции лежит анализ размерных связей: вначале между деталями механизмов и узлов, а затем внутри каждой детали.

Размерный анализ конструкции является одним из обязательных этапов конструкторской подготовки производства, так как качество и трудоемкость изделий в значительной степени определяется качеством размерной отработки конструкции.

Размерный анализ позволяет выявить взаимосвязи деталей и сборочных единиц, составляющих машину; определить методы достижения требуемой точности машины; проанализировать правильность расстановки размеров и допусков на чертежах машины и внести изменения в соответствии с выбранными методами и средствами обеспечения требуемой точности различных параметров; повысить технологичность конструкции; установить последовательность сборки машины и её сборочных единиц.

|

|

|

Данное пособие может быть использовано при проведении практических занятий по курсу «Моделирование размерных связей». Курс содержит 8 практических занятий, целью которых является закрепление лекционного материала.

Практическое занятие № 1.

АНАЛИЗ РАЗМЕРНОГО ОПИСАНИЯ СБОРОЧНОЙ ЕДИНИЦЫ

Цель работы - уяснение необходимости и общих положений проведения размерного анализа; освоение навыков анализа размерного описания сборочной единицы (редуктора); выявление служебного назначения редуктора, его технических характеристик и условий работы; назначение посадок составляющих деталей и определение базовой детали в узле.

Задание – для сборочной единицы (редуктора) на основе чертежа детали определить его служебное назначение, провести анализ его пространственно-размерного информационного образа, конструкции его деталей и синтез их размерного описания и технических требований. Работа рассчитана на 8–12 ч

Порядок выполнения практического занятия.

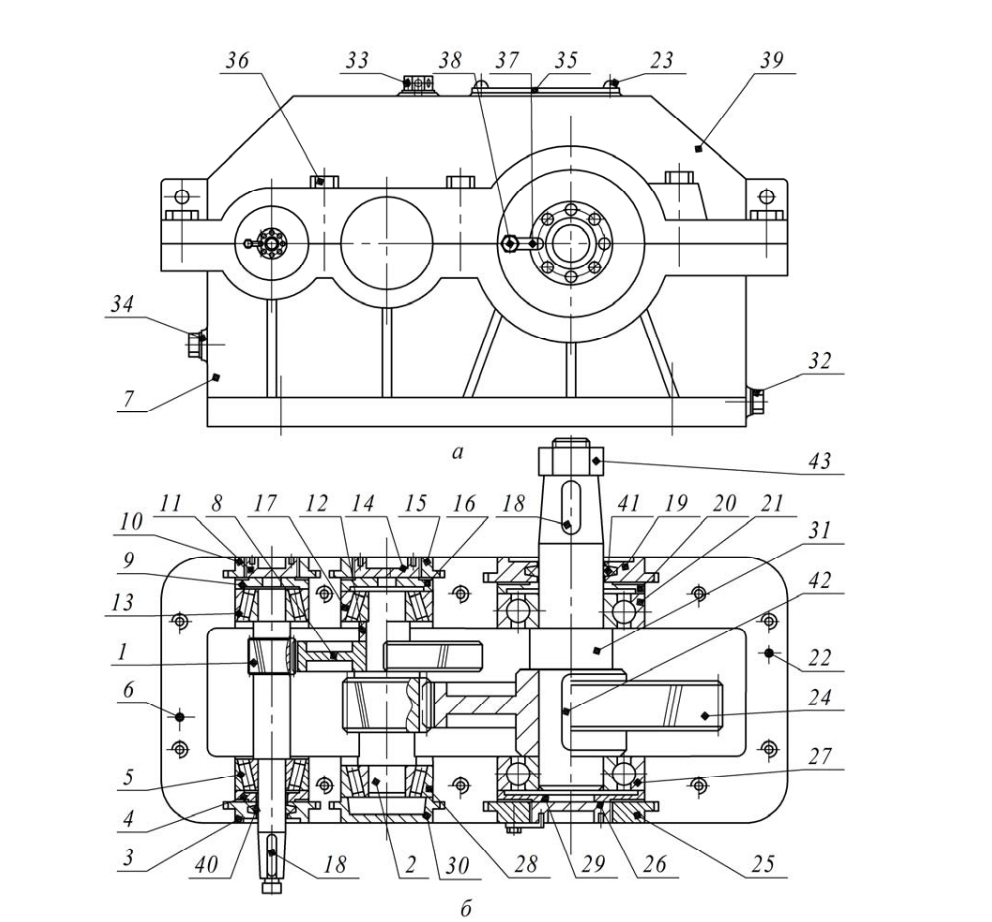

Задание для практического занятия выдаётся студенту в виде сборочного чертежа редуктора или отдельного узла, на котором отмечены соединения, для которых необходимо назначить посадки, а также приведены исходные данные для расчётов. Пример задания представлен на рис.1.

|

|

|

Как видно из этого рисунка, 5-6 соединений представляют собой гладкие цилиндрические соединения, в том числе соединения подшипника качения с валом и корпусом, одно – шпоночное или шлицевое соединение и одно – резьбовое.

При выполнении практического занятия необходимо выполнить следующие задания:

1. Определить номинальные размеры соединений, отмеченных в чертеже задания;

2. Назначить, обосновать и проанализировать посадки для гладких цилиндрических соединений, в том числе для соединений подшипников качения с валом и корпусом. Выбрать посадки для шпоночных или шлицевых соединений.

3. Обозначить выбранные посадки на сборочном чертеже редуктора

Анализ служебного назначения и конструкции редуктора.

В качестве примера рассмотрим редуктор, схема которого представлена на рис.1.

Редуктор двухступенчатый цилиндрический является узлом привода цепного конвейера и служит для передачи вращательного движения от вала электродвигателя к валу приводной звездочки конвейера с понижением частоты вращения.

|

|

|

В приводе цепного конвейера вращение от вала электродвигателя с помощью ременной передачи передается на входной вал-шестерню редуктора. Шкив крепится на валу при помощи шпоночного соединения, для чего хвостовик входного вала выполнен с допуском

Входной вал-шестерня редуктора вращается в шариковых радиально-упорных подшипниках качения. Вал-шестерня установлен в подшипниках по посадке L0/k6. Подшипники установлены в корпус по посадке H7/l0. Для предотвращения вытекания смазки, загрязнения подшипников устанавливается крышка с манжетой на корпус. Вращение с входного вала посредством цилиндрической косозубой передачи передается на промежуточный вал-шестерню. Передаточное отношение первой ступени U1=5,567. Зубчатое колесо установлено на валу при помощи шпонки посадкой H7/r6. Вал вращается в шариковых радиальных подшипниках, в которые он установлен по посадке L0/k6. Подшипники установлены в корпус редуктора по посадке H7/l0. С промежуточного вала-шестерни вращение передается посредством косозубой цилиндрической передачи на выходной вал. Передаточное отношение 2-й ступени U2=4,311. Вал вращается в шариковых радиально-упорных подшипниках, в которые он установлен по посадке E9/k6. Подшипники устанавливаются в корпус редуктора по посадке H7/d11. Зубчатое колесо крепится на валу при помощи шпоночного соединения. Зубчатое колесо установлено при помощи шпонки посадкой H7/r6. С выходного вала вращение с помощью крестовой муфты передается на вал конвейера. Муфта крепится на валу при помощи шпоночного соединения, для чего хвостовик выполнен с допуском

Входной вал-шестерня редуктора вращается в шариковых радиально-упорных подшипниках качения. Вал-шестерня установлен в подшипниках по посадке L0/k6. Подшипники установлены в корпус по посадке H7/l0. Для предотвращения вытекания смазки, загрязнения подшипников устанавливается крышка с манжетой на корпус. Вращение с входного вала посредством цилиндрической косозубой передачи передается на промежуточный вал-шестерню. Передаточное отношение первой ступени U1=5,567. Зубчатое колесо установлено на валу при помощи шпонки посадкой H7/r6. Вал вращается в шариковых радиальных подшипниках, в которые он установлен по посадке L0/k6. Подшипники установлены в корпус редуктора по посадке H7/l0. С промежуточного вала-шестерни вращение передается посредством косозубой цилиндрической передачи на выходной вал. Передаточное отношение 2-й ступени U2=4,311. Вал вращается в шариковых радиально-упорных подшипниках, в которые он установлен по посадке E9/k6. Подшипники устанавливаются в корпус редуктора по посадке H7/d11. Зубчатое колесо крепится на валу при помощи шпоночного соединения. Зубчатое колесо установлено при помощи шпонки посадкой H7/r6. С выходного вала вращение с помощью крестовой муфты передается на вал конвейера. Муфта крепится на валу при помощи шпоночного соединения, для чего хвостовик выполнен с допуском

Уплотнения выходных концов валов выполняются резиновыми манжетами. Входной и промежуточный валы редуктора изготавливаются из стали 12ХНЗА. Выходной вал редуктора изготавливается из стали 40ХН. Зубчатые колеса изготавливаются из стали 40ХН с термообработкой - улучшение.

Уплотнения выходных концов валов выполняются резиновыми манжетами. Входной и промежуточный валы редуктора изготавливаются из стали 12ХНЗА. Выходной вал редуктора изготавливается из стали 40ХН. Зубчатые колеса изготавливаются из стали 40ХН с термообработкой - улучшение.

Корпус редуктора литой разъемный, изготовлен из серого чугуна СЧ21. Крепление крышки с корпусом осуществляется по периметру соединения шестью болтами М12 и у бобышек подшипников восьмью болтами М20 и двумя штифтами. В корпусе предусмотрена установка масло указателя для контроля уровня масла и сливное отверстие, заглушенное пробкой. В крышке редуктора расположено смотровое окно для контроля за работой и состоянием деталей редуктора. В крышке смотрового окна расположена пробка-отдушина для связи полости редуктора с атмосферой. Для транспортировки редуктора предусмотрены рым-болты. Редуктор крепится к раме привода шестью болтами М24.

Редуктор (рис. 1) состоит из основания корпуса 7, крышки корпуса 39, ведущего (быстроходного) вала-шестерни 1, промежуточного вала-шестерни 2, выходного (тихоходного) вала 31, зубчатых колес 8 и 24, роликовых конических радиально-упорных 5, 13, 17, 28 и шариковых радиальных подшипников 21, 27, упорных шайб подшипников 4, 9, 16, которые применяются для регулирования радиального зазора в радиально-упорных подшипниках и осевого положения ведущего вала-шестерни 1, и упорных шайб 20, 29 для регулирования осевого положения вала 31 с помощью регулировочных резьбовых пробок 11, 14, 26, которые прижимают упорные шайбы к наружному кольцу подшипников, сквозных крышек подшипников 3 и 19, глухих крышек подшипников 10, 15, 25 и 30, распорной втулки 12 для предотвращения осевого перемещения колеса 8, установочных штифтов 6 и 22 для строгого центрирования крышки корпуса 39 относительно основания корпуса 7, винтов 36 (10 шт.) с шайбами для крепления крышки корпуса к его основанию, отдушины 33, таблички технических характеристик редуктора 35, которая крепится винтами 23, резьбовой пробки проверки уровня масла 34 и резьбовой пробки 32 для слива масла, фиксирующей планки с усиком 37 для стопорения резьбовых регулировочных пробок 11, 14, 26. Винт 38 прижимает фиксирующую планку 4 к крышке подшипника. Для предотвращения вытекания масла из корпуса и попадания внутрь пыли в сквозных крышках 3 и 19 установлены уплотнительные войлочные кольца 40 и 41. На всех валах редуктора для передачи крутящего момента установлены четыре призматические шпонки 42. Крепление деталей, насаживаемых на входной 1 и выходной 31 концы валов, осуществляется с помощью гаек 43.

Рис. 1 Конструкция цилиндрического двух ступенчатого редуктора: 1 – вал-шестерня ведущий; 2 – вал-шестерня промежуточный; 3, 19 – крышки подшипников сквозные; 4, 9, 16, 20, 29 – шайбы упорные; 5, 13, 17, 28 – подшипники роликовые конические радиально-упорные; 6, 22 – штифты установочные; 7 – основание корпуса; 8, 24 – колеса зубчатые; 10, 15, 25, 30 – крышки подшипников глухие; 11, 14, 26 – пробки регулировочные резьбовые; 12 – втулка распорная; 18, 42 –шпонка призматическая; 21, 27 – подшипники шариковые радиальные; 23 – винт; 31 – вал выходной; 32 – пробка резьбовая; 33 – отдушина; 34 – пробка резьбовая проверки уровня масла; 35 – табличка технических характеристик редуктора; 36 – винт (10 шт.); 37 – планка фиксирующая с усиком; 38 – винт; 39 – крышка корпуса; 40, 41 – кольца войлочные уплотнительные; 43 – гайка.

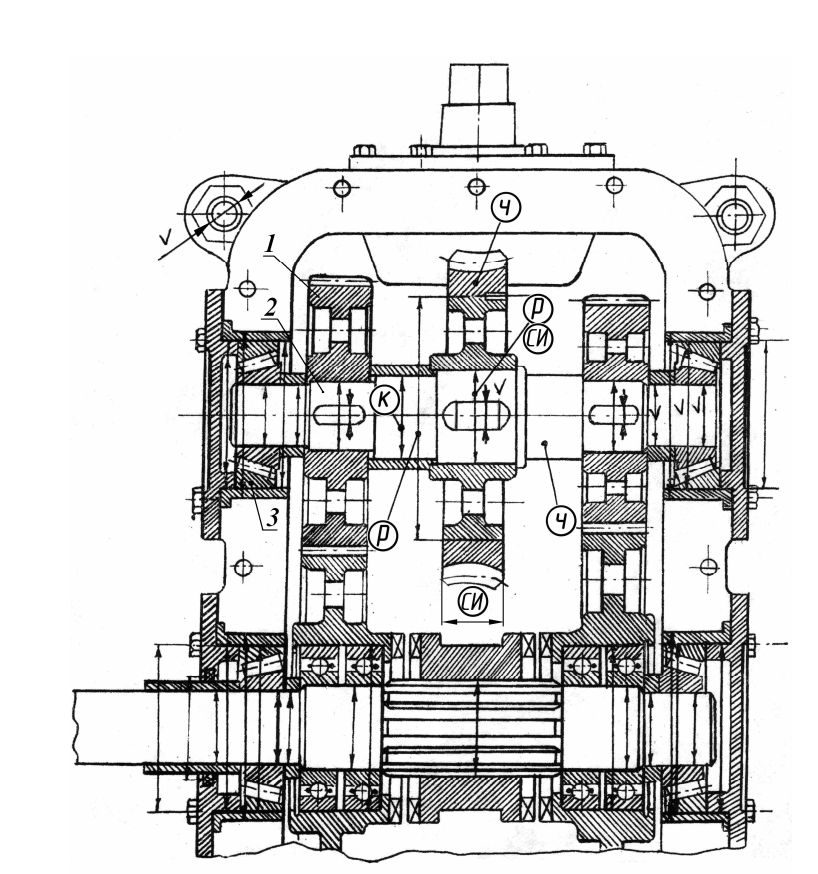

Рисунок 2 – Пример задания для практических занятий (горизонтальный разрез редуктора)

Определение номинальных размеров соединений.

Номинальные размеры соединений находятся путём их измерения на сборочном чертеже редуктора с учётом заданного масштаба. Полученные данные должны быть согласованы с рядами нормальных линейных размеров по ГОСТ 6636-69, выдержки из которого приведены в таблице 1приложения А.

Номинальные размеры соединений подшипников качения с валом и корпусом (d и D) следует выбирать с учётом размеров колец подшипников, указанных в каталогах [1]. При этом размеры внутренних колец d принимаются кратными пяти.

Размеры призматических шпонок и шпоночных пазов регламентируются ГОСТ 23380-78 и выбираются в зависимости от диаметра вала [2, с.5], таблица 2 приложения А.

Число зубьев и номинальные размеры шлицевых соединений с прямобочным профилем устанавливаются стандартом (ГОСТ 1139-80) и приведены в учебном пособии «Основные нормы взаимозаменяемости типовых соединений деталей машин» [2, с.11]. Основные параметры и размеры эвольвентных шлицевых соединений принимаются в соответствии с ГОСТ 6033-80. Размерный ряд эвольвентных шлицевых соединений для предпочтительного применения приведен в пособии [2, с.14].

Номинальные значения основных параметров резьб, наиболее распространённых в общем машиностроении, в соответствии с ГОСТ 24705-81 и ГОСТ 8724-81 приведены в [2, с.102]. При этом наружный диаметр резьбового соединения находится так же, как для гладких цилиндрических соединений, путём его измерения в чертеже-задании.

В качестве примера рассмотрим, как определяется номинальный размер соединения зубчатого колеса 1 с валом 2 (рис.2). С помощью масштабной линейки на чертеже измеряется размер этого соединения и с учётом заданного масштаба находится размер dизм = 10,8×5 = 54 мм. Из сравнения полученного результата с данными таблицы стандарта [2, с.90] видно, что этот размер не входит ни в один из рядов нормальных линейных размеров. Поэтому, округляя размер dизм до ближайшего большего значения, окончательно принимаем номинальный размер данного соединения dн = 56 мм. Если бы на этой же шейке вала было установлено внутреннее кольцо подшипника качения 3, то величину dизм необходимо было бы округлить до размера кратного пяти и номинальный размер данного соединения принять равным 55 мм.

Дата добавления: 2021-04-15; просмотров: 239; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!