Построение кинематических графиков выходного звена

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

Пермский национальный исследовательский

политехнический университет

Механико-технологический факультет

Кафедра ««Кинематическое и динамическое исследование механизмов оборудования нефтепромыслов»

Курсовая работа

по дисциплине

«Теория механизмов и машин»

на тему ««Кинематическое и динамическое исследование механизмов оборудования нефтепромыслов»Задание (НГД-19-6б) 1 Вариант(18)

Выполнил студент гр. НГД-19-6б

Далфи Моамел Абдулридха

Проверил преподаватель

Токарев Д.И.

| Задание №1

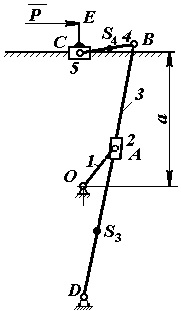

Рисунок 1 – Схема механизма поперечно-строгального станка с качающейся кулисой Таблица 1 – Исходные данные

Необходимо провести кинематический анализ рычажного механизма: 1) Вычертить на листе формата А1: - вычертить в масштабе схему механизма в восьми положениях; - вычертить в масштабе графики перемещения, скорости и ускорения выходного звена (метод графического дифференцирования); - вычертить в масштабе планы скоростей для восьми положений механизма, планы ускорений для трех положений механизма (графоаналитический метод). 2) Пояснительная записка на листах А4: - выбор и расчет масштабных коэффициентов; - таблица со значениями скоростей (метод графического дифференцирования); - уравнения для планов скоростей и ускорений; - таблица со значениями скоростей (графоаналитический метод).

| ||||||||||||||||||||||||||||||||||||||

| Контрольная работа по ТММ | ||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум | Подпись | Дата | ||||||||||||||||||||||||||||||||||

| Разраб. | Рычажный механизм Техническое задание | Лит | Лист | Листов | ||||||||||||||||||||||||||||||||||

| Провер. | 2 | 1 | ||||||||||||||||||||||||||||||||||||

| ПНИПУ гр. НГД-19-6б | ||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||

| Утв. | ||||||||||||||||||||||||||||||||||||||

Формат А4

Содержание

1 Кинематическое и динамическое исследование механизмов оборудования нефтепромыслов ................................................................................................ 1

1.1 Построение планов положений рычажного механизма ............................. 1

1.2 Построение кинематических графиков выходного звена ........................... 5

1.3 Построение планов скоростей ..................................................................... 7

1.4 Определение угловых скоростей звеньев .................................................. 11

1.5 Построение планов ускорений .................................................................. 12

1.6 Определение угловых ускорений звеньев ................................................. 18

1.7 Сравнение данных, полученных из планов и графиков ........................... 19

Заключение ....................................................................................................... 21

Список использованной литературы .............................................................. 22

| 1 Кинематическое и динамическое исследование механизмов оборудования нефтепромыслов 1 . 1 Построение планов положений Масштабный коэффициент длины для построения плана положений механизма: μ = = = 0,0025 , (1.1) где l − действительная длина кривошипа 1, l = 0,1 м; − величина отрезка изображающего длину кривошипа 1 на чертеже, принимаем = 40 мм. Расчет величин отрезков, изображающих в масштабе μ действительные размеры механизма, производим в таблице 1.1. Таблица 1.1 − Величины отрезков, изображающих в масштабе μ действительные размеры механизма

Построение плана положений звеньев механизма производим методом планов в последовательности, определяемой формулой строения механизма. В масштабе μ = 0,0025 м/мм строим планы механизма, начиная с построения положений ведущего звена − кривошипа OA. Наносим на чертеже произвольную точку O, которая является центром вращения кривошипа 1. Затем проводим окружность радиуса OA = 40 мм и отмечаем на ней 8 положений точки A (A, A, ..., A) через каждые 45º, начиная с положения 0. Начало отсчета положений кривошипа (нулевое положение) принимаем, когда кривошип OA перпендикулярен кулисе DB − это правое крайнее положение ползуна 5. Положения остальных звеньев механизма, соответствующие заданным положениям ведущего звена OA, определяем методом засечек.

| ||||||||||||||||||||||||||||||||||||||

| Контрольная работа по ТММ | ||||||||||||||||||||||||||||||||||||||

| Изм | Лист | № докум | Подпись | Дата | ||||||||||||||||||||||||||||||||||

| Разраб. | Рычажный механизм Пояснительная записка | Лит | Лист | Листов | ||||||||||||||||||||||||||||||||||

| Провер. | 4 | 22 | ||||||||||||||||||||||||||||||||||||

| ПНИПУ гр. НГД-19-6б | ||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||

| Утв. | ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||

Формат А4

По заданным координатам, относительно центра вращения O кривошипа 1, определяем на чертеже положение неподвижной точки D(0;−104) кулисы 3. Соединив точку D с точкой A (A, A, ..., A), получим положения кулисы DA (DA, DA, ..., DA) и камня 2 (A, A, ..., A), составляющих структурную группу

2−3. Полученные величины отрезков DA заносим в таблицу 1.2. На отрезках кулисы DA (DA, DA, ..., DA) откладываем отрезки кулисы DB = 240 мм (DB, DB, ..., DB).

По заданным координатам, относительно центра вращения O кривошипа 1, определяем на чертеже положение оси неподвижной направляющей ползуна 5. Положения точки C движущейся по оси направляющей ползуна 5, получим на пересечении оси направляющей ползуна 5 с дугой окружности радиусом

BC = 48 мм, описанной из точки B. Соединив точку B (B, B, ..., B) с точкой C (C, C, ..., C), получим положения шатуна BC (B C, B C, ..., B C) и ползуна 5 (C, C, ..., C), составляющих структурную группу 4−5. Относительно центра C (C, C, ..., C) ползуна 5 по заданным размерам откладываем положения точки E (E, E, ..., E) ползуна 5. На отрезках BC (B C, B C, ..., B C) делаем засечки радиуса BS = 24 мм, соединив последовательно полученные точки S плавной кривой, получим шатунную кривую центра масс S шатуна 4 за один оборот кривошипа 1.

Таблица 1.2 − Расстояние до кулисного камня, мм

| № | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 96 | 124,84 | 141,76 | 141,81 | 124,96 | 96 | 68,82 | 68,72 | |

| l | 240 | 312,09 | 354,4 | 354,52 | 312,41 | 240 | 172,05 | 171,8 |

Построение кинематических графиков выходного звена

Из плана положений механизма определим значения линейных перемещений точки C, полученные значения заносим в таблицу 1.3.

В системе координат S = f(φ) строим график линейных перемещений точки C за полный цикл движения механизма. Долговечность цикла определяется по формуле T = 60/n. Если время одного цикла изобразить произвольным отрезком l по оси абсцисс, то масштабный коэффициент времени будет:

μ = = = = 0,000788 , (1.2)

где n − частота вращения кривошипа 1, n = 485 об/мин;

l − отрезок по оси абсцисс, представляющий собой время одного цикла, принимаем l = 157,08 мм.

Таблица 1.3 − Значения линейных перемещений точки C

| № | C C, мм (план механизма μ = 0,0025 м/мм) | S, м | , мм (график S = f(φ) μ = 0,005 м/мм) |

| 0 | 0 | 0 | 0 |

| 1 | 22,95 | 0,05737 | 11,47 |

| 2 | 68,42 | 0,17106 | 34,21 |

| 3 | 120,24 | 0,30061 | 60,12 |

| 4 | 164,98 | 0,41245 | 82,49 |

| 5 | 184,62 | 0,46154 | 92,31 |

| 6 | 148,15 | 0,37036 | 74,07 |

| 7 | 41,31 | 0,10327 | 20,65 |

Угловая скорость кривошипа 1:

ω = = = 50,789 рад/с. (1.3)

Масштабный коэффициент угла поворота кривошипа 1:

μ = μω = 0,000788∙50,789 = 0,04 рад/мм. (1.4)

Отрезок l делим на 8 равных частей 0−1, 1−2, ..., 7−0. По оси ординат для положений 0, 1, ..., 7 откладываем линейные перемещения точки C выходного звена. Соединяя плавной кривой концы этих ординат, получаем график S = f(φ). Графическим дифференцированием (методом хорд) графика S = f(φ) строим график линейных скоростей точки C u = f(φ), а дифференцированием графика u = f(φ), получаем график линейных ускорений точки C a = f(φ).

При построении графика линейных ускорений a = f(φ) невозможно получить ординаты в начале и в конце цикла. Поэтому необходимо построить измененный график, например, скорости следующего цикла.

Масштабный коэффициент графика линейных перемещений точки C:

μ = = = 0,005 , (1.5)

где S − максимальное линейное перемещение точки C, по таблице 1.3

S = 0,46154 м;

y − максимальная ордината графика S = f(φ), принимаем y = 92,31 мм.

Масштабный коэффициент графика линейной скорости точки C:

μ = = = 0,25 , (1.6)

где H − отрезок интегрирования графика u = f(φ), принимаем H = 25,395 мм.

Масштабный коэффициент графика линейного ускорения точки C:

μ = = = 20 , (1.7)

где H − отрезок интегрирования графика a = f(φ), принимаем H = 15,872 мм.

1 . 3 Построение планов скоростей

Определение скоростей точек звеньев механизма производим методом планов в последовательности, определяемой формулой строения механизма.

Определим скорость точки A, принадлежащей начальному звену 1. Рассмотрим движение точки A относительно точки O, принадлежащей стойке 0. Запишем уравнение в векторной форме:

= + , (1.8)

где − вектор абсолютной скорости движения точки O, принадлежащей неподвижной стойке кривошипа 1, u = 0;

− вектор относительной скорости движения точки A, во вращательном движении кривошипа 1, относительно неподвижной стойки O, направленный перпендикулярно кривошипу OA.

Абсолютная скорость точки A кривошипа 1:

u = u = ωl = 50,789∙0,1 = 5,079 м/с. (1.9)

Так как кривошип 1 и камень 2 механизма соединяются между собой вращательной парой, то скорости точек A и A, лежащих на оси этой пары, равны:

u = u = 5,079 м/с. (1.10)

Скорость точки A кривошипа 1 будет одинаковой для всех положений механизма. На чертеже полюс плана скоростей p имеет индекс соответствующего положения механизма p, p, ..., p. Последовательность построения плана скоростей рассмотрим на примере для положения 2.

Из точки p, принятой за полюс плана скоростей, откладываем, в направлении вращения кривошипа, вектор скорости точки A кривошипа 1, ^ OA. Длину вектора линейной скорости точки A, для построения планов скоростей, принимаем = 50,79 мм, тогда масштабный коэффициент скорости равен:

μ = = = 0,1 . (1.11)

На плане скоростей центр масс s кривошипа 1 находится в точке o, соответственно:

u = u = 0. (1.12)

Определим скорость точки A, принадлежащей группе Ассура 2−3 третьего вида. Рассмотрим движение точки A относительно точек A и D. Запишем уравнения в векторной форме, которые решим графически:

\s\up12( \o(u;¯A\s\do3(3 (1.13)

где − вектор абсолютной скорости движения точки A, принадлежащей камню 2 и кривошипу 1, = (см. выше);

− вектор относительной скорости движения точки A, в поступательном движении камня 2 относительно точки A, направленный параллельно оси направляющей камня 2, параллельно кулисе DB;

− вектор абсолютной скорости движения точки D, принадлежащей неподвижной стойке кулисы 3, u = 0;

− вектор относительной скорости движения точки A, во вращательном движении кулисы 3 относительно стойки D, направленный перпендикулярно кулисе DA.

Согласно первому уравнению (1.13) через точку a, на плане скоростей, проводим прямую параллельную кулисе DB, а согласно второму − через полюс p (т.к. в полюсе скорости равны нулю, а u = 0) проводим прямую перпендикулярную кулисе DA. Пересечение этих прямых определяет положение точки a, изображающей на плане скоростей конец векторов относительной скорости и абсолютной скорости , для положения 2:

u = ∙μ = 14,33∙0,1 = 1,433 м/с; (1.14)

u = u = ∙μ = 48,73∙0,1 = 4,873 м/с. (1.15)

Скорость точки B, принадлежащей кулисе 3, определяем на основании теоремы о подобии:

= , откуда = ∙ = 48,73∙ = 82,49 мм, (1.16)

где − расстояние между точками D и A на плане положений механизма, по таблице 1.2 для положения 2 = 141,76 мм.

На плане скоростей, на векторе от полюса p откладываем вектор , длиной 82,49 мм, изображающий в масштабе μ абсолютную скорость точки B, принадлежащей кулисе 3:

u = u = ∙μ = 82,49∙0,1 = 8,249 м/с. (1.17)

Скорость центра масс S кулисы DB определяем на основании теоремы о подобии:

= , откуда = ∙ = 82,49∙ = 54,99 мм. (1.18)

На плане скоростей отложим, на векторе от полюса p, вектор , длиной 54,99 мм, изображающий в масштабе μ абсолютную скорость центра масс S кулисы DB:

u = ∙μ = 54,99∙0,1 = 5,499 м/с. (1.19)

Определим скорость точки C, принадлежащей группе Ассура 4−5 второго вида. Рассмотрим движение точки C относительно точек B и C. Запишем уравнения в векторной форме, которые решим графически:

\s\up12( \o(u;¯C (1.20)

где − вектор абсолютной скорости движения точки B, принадлежащей кулисе 3 (см. выше);

− вектор относительной скорости движения точки C, во вращательном движении шатуна 4 относительно точки B, направленный перпендикулярно шатуну BC;

− вектор абсолютной скорости движения точки C, принадлежащей стойке 0, направляющей ползуна 5, u = 0;

− вектор относительной скорости движения точки C, в поступательном движении ползуна 5 относительно стойки 0, направленный параллельно оси направляющей ползуна 5.

Согласно первому уравнению (1.20) через точку b, на плане скоростей, проводим прямую перпендикулярную шатуну BC, а согласно второму − через полюс p (т.к. в полюсе скорости равны нулю, а u = 0) проводим прямую параллельную оси направляющей ползуна 5. Пересечение этих прямых определяет положение точки c, изображающей на плане скоростей конец векторов относительной скорости и абсолютной скорости , для положения 2:

u = ∙μ = 8,97∙0,1 = 0,897 м/с; (1.21)

u = u = ∙μ = 81,52∙0,1 = 8,152 м/с. (1.22)

Так как центр масс S шатуна 4 расположен на середине его длины BC, то согласно свойству подобия плана скоростей плану положений тока s на плане скоростей будет лежать на середине отрезка . Соединив полюс p с точкой s, получаем вектор = 81,89 мм. Тогда, абсолютная скорость центра масс S шатуна BC:

u = ∙μ = 81,89∙0,1 = 8,189 м/с. (1.23)

Т.к. направляющей ползуна 5 является неподвижная стойка, абсолютные скорости точек C, E, S ползуна 5 равны:

u = u = u = 8,152 м/с. (1.24)

Все векторы, выходящие из полюса p на плане скоростей, изображают абсолютные скорости, а отрезки, соединяющие концы векторов − относительные скорости точек механизма. В указанной последовательности производим построение планов скоростей для всех 8 положений механизма. Величины отрезков, изображающих в масштабе μ скорости точек звеньев механизма, сводим в таблицу 1.4. Величины линейных скоростей характерных точек механизма сводим в таблицу 1.5.

Таблица 1.4 − Величины отрезков, изображающих в масштабе μ

скорости точек звеньев механизма, мм

| № | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 50,79 | 50,79 | 50,79 | 50,79 | 50,79 | 50,79 | 50,79 | 50,79 | |

| = | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 50,79 | 39,13 | 14,33 | 14,18 | 39,02 | 50,79 | 29,52 | 29,27 | |

| 0 | 32,38 | 48,73 | 48,77 | 32,51 | 0 | 41,33 | 41,51 | |

| 0 | 62,26 | 82,49 | 82,54 | 62,45 | 0 | 144,13 | 144,97 | |

| 0 | 41,51 | 54,99 | 55,03 | 41,63 | 0 | 96,09 | 96,65 | |

| 0 | 18,63 | 8,97 | 8,88 | 18,63 | 0 | 32,25 | 32,15 | |

| = | 0 | 62,1 | 81,52 | 82,54 | 57,05 | 0 | 139,09 | 142,68 |

| 0 | 61,48 | 81,89 | 82,42 | 59,08 | 0 | 140,71 | 142,93 |

Таблица 1.5 − Линейные скорости характерных точек механизма, м/с

| № | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| u = u | 5,079 | 5,079 | 5,079 | 5,079 | 5,079 | 5,079 | 5,079 | 5,079 |

| u = u | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| u | 5,079 | 3,913 | 1,433 | 1,418 | 3,902 | 5,079 | 2,952 | 2,927 |

| u = u | 0 | 3,238 | 4,873 | 4,877 | 3,251 | 0 | 4,133 | 4,151 |

| u = u | 0 | 6,226 | 8,249 | 8,254 | 6,245 | 0 | 14,413 | 14,497 |

| u | 0 | 4,151 | 5,499 | 5,503 | 4,163 | 0 | 9,609 | 9,665 |

| u | 0 | 1,863 | 0,897 | 0,888 | 1,863 | 0 | 3,225 | 3,215 |

| u = u = u | 0 | 6,21 | 8,152 | 8,254 | 5,705 | 0 | 13,909 | 14,268 |

| u | 0 | 6,148 | 8,189 | 8,242 | 5,908 | 0 | 14,071 | 14,293 |

Дата добавления: 2021-04-15; просмотров: 124; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!