Установки плазменной резки и сварки металлов

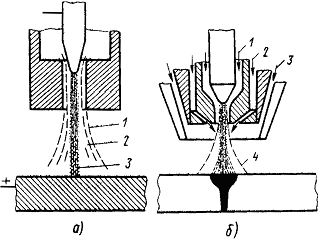

Плазменная резка (рис. 9.4) осуществляется путем выплавления и испарения металла в полости реза за счет энергии, выделяющейся в опорном пятне дуги и вносимой струей плазмы.

Рис. 9.4 Схема резки металла плазменной дугой (а) и плазменной струей (б): 1 – струя плазмы; 2 – дуга; 3 - катод; 4 – разрезаемый материал; 5 – ИП; 6 – сопротивление, ограничивающее ток дежурной дуги

Рис. 9.4 Схема резки металла плазменной дугой (а) и плазменной струей (б): 1 – струя плазмы; 2 – дуга; 3 - катод; 4 – разрезаемый материал; 5 – ИП; 6 – сопротивление, ограничивающее ток дежурной дуги

|

КПД плазменной резки возрастает с повышением мощности дуги и скорости движения плазмотрона, достигая 80-90%.

Установки плазменной резки разных типов работают на токах до 400-1000 А при напряжении холостого хода до 180-350 В, обеспечивая скорость резки от 3-4 до 10 м/мин.

Плазменную сварку металлов проводят по схеме, приведенной на рис. 9.5.

Рис. 9.5 Схема проведения плазменной сварки: а – схема газовых потоков, окружающих плазменную дугу; 1-наружной холодный поток; 2-внутренний горячий поток; 3-столб дуги; б-схема плазменной дуги; 1-плазмообразующий газ; 2-фокусирующий газ; 3-защитный газ; 4-очертание факела при отсутствии фокусирующего газа

Рис. 9.5 Схема проведения плазменной сварки: а – схема газовых потоков, окружающих плазменную дугу; 1-наружной холодный поток; 2-внутренний горячий поток; 3-столб дуги; б-схема плазменной дуги; 1-плазмообразующий газ; 2-фокусирующий газ; 3-защитный газ; 4-очертание факела при отсутствии фокусирующего газа

|

Высокая мощность плазмотрона и динамическое воздействие плазмы позволяют сваривать металлы разных толщин без подачи присадочной проволоки в сварочный шов, заваривать отогнутые кромки состыкованных деталей, сваривать детали без разделки кромок, осуществлять сварку металла большой толщины за один проход.

|

|

|

В зависимости от рода свариваемого металла применяют аргон, смеси аргона с гелием или водородом.

Установки плазменного нанесения покрытий

Нанесение коррозионно-стойких, жаропрочных и других защитных покрытий осуществляется методами напыления и наплавки.

При напылении плазмой частицы наносимого материала расплавляются и разгоняются до высоких скоростей, а деталь, на которую наносится покрытие-подложка, разогревается до высоких температур. При доведении подложки до состояния плавления процесс напыления переходит в наплавку.

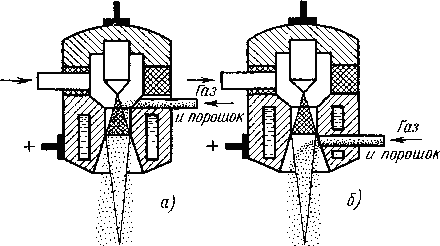

Наносимый на подложку материал может представлять собой электропроводную проволоку или стержни (рис. 9.6), а также неэлектропроводный в холодном состоянии порошок (рис. 9.7).

Рис. 9.6 Схемы распыления нейтральной (а) и токоведущей (б) проволоки дуговой плазмой

Рис. 9.6 Схемы распыления нейтральной (а) и токоведущей (б) проволоки дуговой плазмой

|

Рис. 9.7 Схема ввода напыляемого порошка в столб плазменной дуги (а) и плазменную струю (б)

Рис. 9.7 Схема ввода напыляемого порошка в столб плазменной дуги (а) и плазменную струю (б)

|

При плазменной наплавке изделие и наносимый материал включаются в цепь тока через токоограничивающие сопротивления (рис. 9.8). Скорость подачи материала и перемещения горелки по обрабатываемой поверхности согласуется с тепловой мощностью плазменной струи.

|

|

|

Рис. 9.8 Схема наплавки с присадочной проволокой: а – изделие под током: б – изделие обесточено; 1 – горелка; 2 – ввод плазмообразующего газа; 3 – канал для ввода защитного газа; 4 – ограничительное сопротивление; 5 – источник питания; 6 – балластное сопротивление; 7 – присадочная проволока.

Рис. 9.8 Схема наплавки с присадочной проволокой: а – изделие под током: б – изделие обесточено; 1 – горелка; 2 – ввод плазмообразующего газа; 3 – канал для ввода защитного газа; 4 – ограничительное сопротивление; 5 – источник питания; 6 – балластное сопротивление; 7 – присадочная проволока.

Дата добавления: 2021-07-19; просмотров: 127; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!