Физико-технические основы дуговой сварки

Электрической дуговой сваркой называют процесс получения неразъемных соединений деталей из различных материалов за счет их сплавления с помощью электрической дуги. При дуговой сварке тепловая энергия, необходимая для плавления металла, получается в результате дугового разряда, возникающего между свариваемым металлом и электродом. Расплавляясь под действием опорных пятен дуги, кромки свариваемых деталей и торец плавящегося электрода образуют сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение.

Расплавленный металл электрода переходит в сварочную ванну в виде капель. Размер капель и их количество зависят от силы тока, химического состава электрода и покрытия (флюса), электромагнитных явлений в дуге и т. п. При совместном переходе капель расплавленного электродного металла и шлака через дуговой промежуток между металлом, шлаком и газами, окружающими дугу протекают химические реакции. В процессе сварки сварочная ванна перемещается вдоль шва с определенной скоростью, равной скорости сварки.

Обычно шлаки состоят из оксидов SiO2, TiO2,P2O3, СаО, МnО, FеО, ВаО, Мg0, Ni0 и т. п. и солей различных веществ СаS, МnS, СаF2 и др. Шлак, окружающий капли металла при переходе их через дуговой промежуток, и шлаковый покров на сварочной ванне улучшают свойства наплавленного металла. Легко ионизирующиеся элементы шлака повышают устойчивость горения дуги, что особенно важно при сварке на переменном токе в шлаке.

|

|

|

Входящие в состав покрытия газообразующие элементы (крахмал, декстрин и т.д.) при попадании в дугу разлагаются, образуя газ, защищающий сварочную ванну от воздействия воздуха.

При сварке в газовой среде защитное действие обеспечивается применением аргона, азота, углекислого газа, паров воды.

Капельный перенос обеспечивает поступление в сварочную ванну до 80—95% всего металла плавящегося электрода. Остальные 5—20% теряют в виде брызг и пара. Затем процесс повторяется. При ручной сварке электрод длиной 450 мм расплавляется за 1,5—2 мин. Давлением дуги p= k· I2, где k—эмпирический коэффициент, жидкий металл выдавливается со дна кратера дуги на боковую поверхность, создавая определенную глубину сварочной ванны. Количество расплавляемого за единицу времени металла

G= αп/ τ, (8.13)

где: αп —коэффициент плавления, г/ч; I—ток дуги, А; τ —время горения дуги, ч.

Вследствие потерь расплавленного металла количество фактически наплавленного металла оценивается коэффициентом наплавки αн, который на 5…20% меньше коэффициента плавления.

|

|

|

Значение αн для электродов с различными покрытиями составляет 7-13 г/(А ч). Знание коэффициента наплавки важно при нормировании сварочных работ. Скорость сварки (см/ч)

υ= αнI/ γF) (8.14)

где αн - коэффициент наплавки г/(А ч); γ - удельная масса наплавленного металла; F- площадь поперечного сечения сварочного шва, см2.

Длина дугового промежутка при сварке должна быть больше длины капли, отрывающейся от электрода, и на практике составляет 4-7 мм.

По сравнению с плазмой сварочной дуги при температуре (4,5…8) 103 оК капля металла является холодной, однако вследствие высокой концентрации электронов имеет более высокую электропроводность и шунтирует часть столба электрической дуги. Это определяет низкое значение линейного градиента потенциала столба дуги. Вследствие малой протяженности столба дуги (4…7 мм) и низкого значения линейного градиента потенциала между приэлектродными пятнами дуги реализуется напряжение 8…12 В. Если учесть, что в структуру напряжения дуги входят компоненты анодного и катодного падений напряжения, значения которых зависят от тока дуги, материала электродов и изменяются в узких пределах (Ua=2…12 В, Uk=8…14 В), то напряжение на сварочной дуге составляет 18…45 В. При некотором увеличении тока напряжение, необходимое для горения дуги, снижается и ВАХ дуги приобретает падающий характер.

|

|

|

В области больших токов ВАХ становится жесткой и слабовозрастающей. Так как интенсивность плавления электрода и свариваемого металла определяется преимущественно мощностью, выделяющейся в опорных пятнах дуги на электродах, а столб дуги выполняет в основном технологические, а не энергетические функции, то главным энергетическим показателем установок дуговой сварки является значение сварочного тока, а напряжение холостого хода источника питания является производным от напряжения на дуге, обеспечивающим ее устойчивое горение. Для падающего и жесткого участков ВАХ дуги напряжение холостого хода источника питания должно быть Ux=(1,4…2,2)Uд при крутопадающей внешней характеристике. Это дает напряжение 55…80 В, что и обеспечивается источниками сварочного тока. Следует отметить, что напряжение источников питания дуговой сварки относительно безопасно для человека; это обусловило широкое развитие ручной дуговой сварки.

|

|

|

Особенности дуги переменного тока и меры, принимаемые для повышения ее устойчивости, описаны ранее. Отметим, что напряжение зажигания при переходе тока через нуль зависит от ряда факторов, в первую очередь от силы тока. С увеличением тока напряжение зажигания дуги снижается. Зависимость между напряжением зажигания и напряжением горения дуги для сварки открытой дугой имеет вид Uз=(1,3…2,5)Uд. При сварке на больших токах под флюсом напряжения зажигания дуги почти равно напряжению горения.

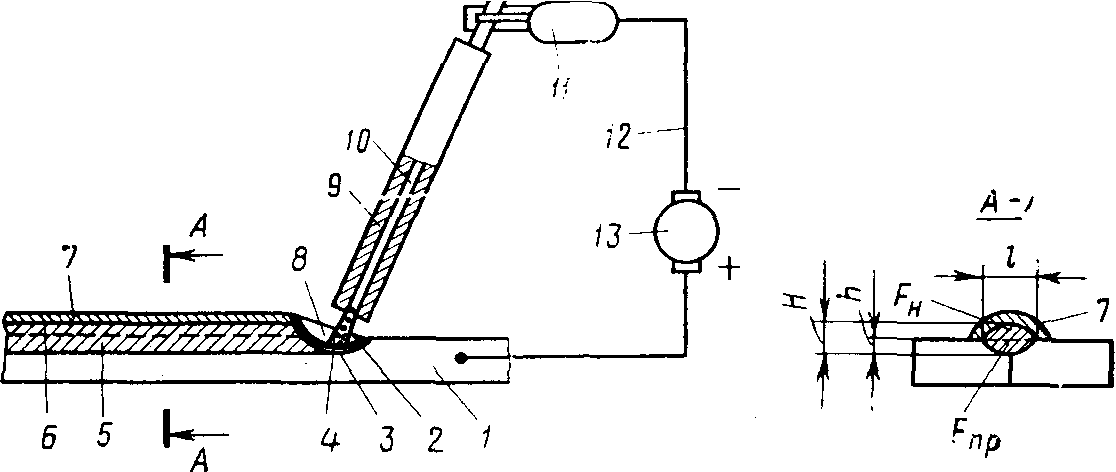

По степени механизации различают сварку ручную, полуавтоматическую и автоматическую. При ручной сварке операции, необходимые для образования шва, выполняются рабочим-сварщиком вручную. Ручная сварка производится плавящимся электродом с покрытием (рис. 8.9) или неплавящимся электродом с газовой защитой.

Рис. 8.9 Схема ручной дуговой сварки:

1-основной металл; 2- сварочная ванна; 3- кратер; 4- сварочная дуга;

5- проплавленный металл; 6- наплавленный металл; 7- шлаковая корка;

8- жидкий шлак; 9- покрытие электрода; 10- стержень электрода;

11- электрододержатель; 12-сварочная цепь; 13- источник питания.

При полуавтоматической сварке плавящимся электродом механизирована часть операций, например операция по подаче электродной проволоки или флюса в сварочную зону, перемещение горелки по свариваемой детали и др. Остальные операции процесса сварки осуществляются сварщиком вручную.

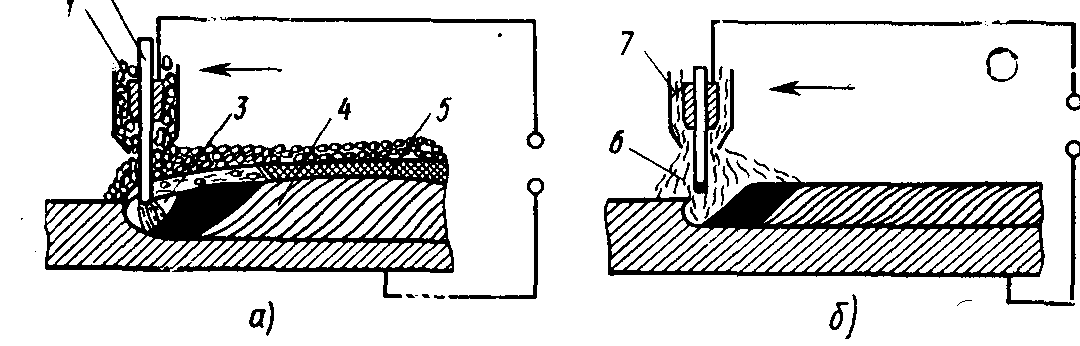

При автоматической сварке под флюсом (рис. 8.10,а) автоматизировано большинство технологических операций. Сварочная проволока 2 и гранулированный флюс 1 подаются в зону дуги, горящей в полости 3, заполненной парами металла и материалов флюса. По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны, образуя легко отделяющуюся от шва шлаковую корку 5, а металл сварочной ванны кристаллизуется в виде сварного шва 4. Шлак защищает металл от воздействия кислорода и азота воздуха, легирует и замедляет охлаждение металла шва, что способствует получению качественного наплавленного металла при высокой производительности.

Рис. 8.10 Схема сварки под флюсом (а) и в среде защитных газов (б)

При сварке в защитном газе (рис. 8.10,б) возникающая между электродом и основным металлом (или двумя электродами) дуга окружена газом 6, подаваемым под небольшим давлением из сопла 7. В качестве защитного газа используют аргон, углекислый газ. Роль газа сводится в основном к физической защите сварочной ванны от воздействия воздуха.

Помимо защиты от вредного воздействия окружающей среды аргон выполняет несколько положительных функций:

- способствует улучшению устойчивости горения дуги из-за меньшего катодного падения напряжения, чем в воздухе;

- из-за меньшей теплопроводности аргона уменьшаются тепловые потери столба дуги, что также приводит к увеличению устойчивости горения дуги;

- при разряде в аргоне происходит катодное распыление металла, что приводит к его очистке, в частности от оксидов, например от оксида алюминия и улучшению качества шва.

Ручная дуговая сварка

С помощью ручной сварки выполняются многообразные операции соединения деталей в приспособленных для этой цели цехах, а также непосредственно на конструкциях и стройплощадках. Это обусловило специфические требования к применяемому оборудованию и технологии сварки. Сварочные агрегаты переносного исполнения снабжены сварочными проводами соответствующего сечения .

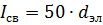

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения, толщину и состав свариваемого металла, температуру окружающей среды. При этом необходимо работать на максимально возможном токе. Ток для электродов выбирают, исходя из соотношений

или

или  (8.15)

(8.15)

Дата добавления: 2021-07-19; просмотров: 112; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!