Энергетические характеристики плазмотронов и источники питания

К энергетическим характеристикам плазмотрона относятся зависимости параметров дуги от условий работы - рода плазмообразующего газа, давления, размеров электродов, напряженности управляющего магнитного поля, материала электродов, их температуры и эмиссионной способности, скорости разрушения.

В настоящее время уравнения ВАХ и КПД составлены для плазмотронов определенных схем и справедливы в строгих границах геометрического подобия, диапазонах изменений токов и расходов газа, для однокомпонентных или стандартных плазмообразующих сред, а также внутрикамерных давлений, напряженностей магнитных полей.

Мощность плазмотронов определяется величинами тока и напряжения на дуге: Р= I· U= I· E· l, где l - длина дуги, Е - напряженность электрического поля. Напряженность электрического поля Е дуги зависит от рода газа, давления и скорости обдува.

Применение плазменных технологий

Плазменные плавильные установки

В металлургии плазму используют для плавки и плазмотехнологических процессов(например, прямое восстановление металла из руды).

Для обработки и получения металлов с помощью плазмотронов применяют плазмотроны прямого действия. На этой схеме основаны плазменно-дуговые печи (ПДП) для выплавки и переплавки высококачественных металлов.

Плавка в ПДП аналогична плавке в ВДП с нерасходуемым вольфрамовым электродом, но плазменная дуга имеет преимущества перед вакуумной: лучшая жесткость, стабильность и большая длина дуги, предохранение металла от загрязнения вольфрамом электрода, более высокие напряжение и мощность.

|

|

|

Состав плазменной струи может задаваться по-разному, что позволяет поддерживать в печи любую атмосферу. Поскольку парциальные давления кислорода, водорода и азота в печи, невелики, то условия дегазации жидкого металла в ПДП приближаются к условиям дегазации в ВДП, оборудованных сложными и дорогостоящими вакуумными системами.

Плазменные и дуговые печи могут быть двух типов: плавильная печь с огнеупорной футеровкой и печь для переплава с водоохлаждаемым кристаллизатором.

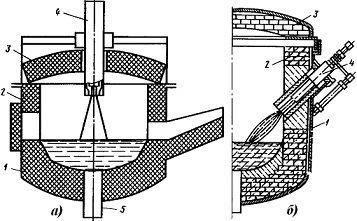

При выплавке металла в ПДП с огнеупорной футеровкой (рис. 9.2)

форма печи и материал огнеупорной футеровки идентичны форме и материалу обычной дуговой печи. Водоохлаждаемый медный анод - подовый электрод монтируется заподлицо и контактирует с переплавляемым металлом.

Рис. 9.2 Схема плазменной печи с керамическим тиглем: а-с одним плазмотроном в своде; б-с плазмотронами, установленными в стенках; 1-кожух; 2-футеровка; 3-свод; 4-плазмотрон; 5-подовый электрод

Рис. 9.2 Схема плазменной печи с керамическим тиглем: а-с одним плазмотроном в своде; б-с плазмотронами, установленными в стенках; 1-кожух; 2-футеровка; 3-свод; 4-плазмотрон; 5-подовый электрод

|

Из камеры печи откачивается воздух и заполняется из плазмотрона газом. После достижения необходимого давления начинается процесс плавки.

|

|

|

Дегазация и рафинирование металла особенно интенсивно происходят на поверхности ванны в месте контакта жидкого металла с высокотемпературной струей. Для плавки применяются плазмотроны постоянного и переменного токов различных мощностей.

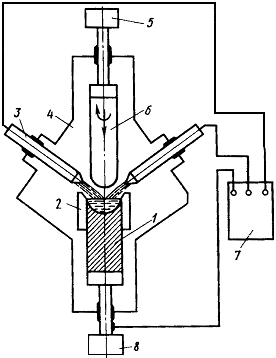

При плазменно-дуговом переплаве с целью получения особо чистых металлов используются ПДП с кристаллизаторами (рис. 9.3).

Рис. 9.3 Схема печи для плавки в кристаллизаторе: 1-слиток; 2-кристаллизатор; 3-плазмотрон; 4-корпус печи; 5-механизм подачи и вращения заготовки; 6-переплавляемая заготовка; 7-источник питания;

8 – механизм вытягивания слитка

Рис. 9.3 Схема печи для плавки в кристаллизаторе: 1-слиток; 2-кристаллизатор; 3-плазмотрон; 4-корпус печи; 5-механизм подачи и вращения заготовки; 6-переплавляемая заготовка; 7-источник питания;

8 – механизм вытягивания слитка

|

Дата добавления: 2021-07-19; просмотров: 99; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!