Конструктивные размеры шестерен и колёс

Вариант_№16

Задание

Посчитать_одноступенчатый_редуктор_ленточного_конвейера_от_электродвигателя.

Начертить_сборочный_чертёж_редуктора, рабочие_чертежи_зубчатого_колеса_и_ведомого_вала.

Исходные_данные_для_расчётов_приведены_в_таблице_1.

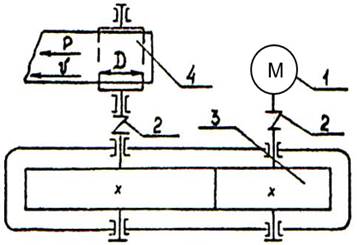

Рисунок 1 – Кинематическая_схема_привода

Таблица 1 – Исходные_данные

| Pвых | n | uред | Кгод | Ксут |

| кВт | Обор.мин | |||

| 28 | 1000 | 5,3 | 0,8 | 0,3 |

Срок_службы – 5 лет

Нагрузка_постоянная_и_действует_в_одном_направлении.

Задание:_Посчитать_одноступенчатый_редуктор_ленточного_конвейера_от_электродвигателя

Начертить_сборочный_чертеж_редуктора, рабочие_чертежи_зубчатого_колеса_и *шестерни

Оглавление

1. Выбор электродвигателя и кинематический расчёт. 3

2. Расчет зубчатой передачи. 4

3. Геометрия колеса и шестерни. 6

3 Предварительный расчёт валов. 9

5 Конструктивные размеры шестерен и колёс. 10

6 Выбор муфт. 12

7. Выбор муфты на выходном валу привода. 13

8. Проверка прочности шпоночных соединений. 14

9. Конструктивные размеры корпуса редуктора. 16

10. Проверка долговечности подшипников……………………………………………………………….17

Выбор электродвигателя и кинематический расчёт

Принимаем по ГОСТ 19523-81 электродвигатель АИР225М8 с мощностью 30 КВт с частотой 750 об/мин. Двигатель был взят с запасом, чтобы выдержал все нагрузки.

Рассчитываем мощность на валах P

|

|

|

P1; P2 = P*муфта*подшипник

P1 = 30*0,995*0,98 = 29,2528 КВт,

P2 = 29,2528*0,995*0,98 = 28,524 КВт.

1.2. Рассчитываем угловую скорость wдвиг.

wдвиг. = p · nдвиг. / 30

ɷ1 = 750*3,14/30 = 76,5 рад/сек

ɷ2 = 78,5/5,3 = 14,45 рад/сек

Рассчитываем вращающий момент T

T = P/ɷ

T1 = 29,2528*1000/76,5 = 381,647 Н*м = 381647 Н*мм,

T2 = 28,5240*1000/14,45 = 1974,044 Н*м = 1974044 Н*мм.

С учетом КПД муфты и подшипника рассчитываем обороты на выходеN1

N1 = 750*0,98*0,995 = 731,325 об/мин;

Также с учетом передаточного числа рассчитываем обороты на выходеN2

N2 = 731,325/5,3 = 137,9858об/мин.

1.3.1.

Расчет зубчатой передачи

Проектный расчёт

2.1. Выбираем материал для колеса и шестерни [1].

Материал: Сталь 40Л; Сталь 45Л

Термообработка: НОРМАЛИЗАЦИЯ

Твердость: 180 HВ - Шестерня; 160 HВ - Колесо.

2.2. Рассчитываем допустимые контактные напряжения

[σH] = σHLimb = 2HВ+70

[σH] = σHLimb = 2*180+70 = 430 MPa

[σH] = σHLimb = 2*160+70 = 390 MPa

2.3. Рассчитываем продолжительность работы передачи в расчётный срок службы, часов. tS

tS = 365·Lг·C·tc·kг·kс

где tS = 365*7*1*0,3*0,8*0,25*0,29 = 4445,7 часов

c = 1 - число колёс, находящихся в зацеплении;

tS - продолжительность работы передачи в расчётный срок службы ч.:

Lr= 7 г. - срок службы передачи;

С = 3 - количество смен;

tc= 8 ч. - продолжительность смены;

kг= 0,8 - коэффициент годового использования;

kс= 0,3 - коэффициент суточного использования.

|

|

|

Тогда:

NH = 60*n1*c* tΣ

NH1 = 60*1000*1*4445,7 = 266742000

NH2 = 60*731,325*1*4445,7 = 195075093

В итоге получаем:

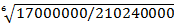

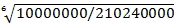

KHL = (NH0/NH)1/6

где NH0 - базовое число циклов нагружения, принимаем:

для стали шестерни

NH0(шест.) = 17000000;

для стали колеса

NH0(кол.) = 10000000;

где NH0 - базовое число циклов нагружения;

KHL = (17000000/266742000)1/6 = 0,632

KHL = (10000000/195075093)1/6 = 0,609

Рассчитываем допустимые контактные напряжения:

[σH] = HRC*1/1,1

Для колеса

[sH] = 180*1/1,1 = 163,63 MПa

Для шестерни

[σH] = 160*1/1,1 = 145,45 MПa

[σH] = σHLim*ZN/SH

[σH] = 180*1,5/1,1 = 250,36

[σH] = 180*1,7/1,1 = 278,18

Lh = 2920*L*Kr*Kc

Lh = 2920*5*0,8*0,3 = 3504

NK = 60*n*c*Lh

NK = 60*1000*1*3504 = 210240000

NK = 60*731,325*1*3504 = 153753768

ZN =  <= Zmax

<= Zmax

ZN =  = 1,70615

= 1,70615

ZN =  = 1,53017

= 1,53017

2.5. Коэффициент ширины венца по межосевому расстоянию принимаем:

yba = b/aw = 0,315

yba = 0,5*0,25*(5,3+1) = 0,7875

KHB = 1+(2*0,7875/1) = 2,575

2.6.

Геометрия колеса и шестерни.

3.1. Рассчитываем межосевое расстояние aw

aw = Ka*(u1+1)*(T2*KHB/[σH]2*u12*ψba)1/3

aw = 49,5*(1+5,3)*(1974,044*2,575/250,362*5,32*0,7875)1/3 = 186,4794

3.2. Рассчитываем модуль m

m = 0,02*186,4794 =3,73 (3,5)

3.3. Рассчитываем число зубьев Z1 и Z2

Z1 = 2*aw/m*(u+1)

Z1 = 2*186,4794/3,5*(1+5,3) = 16

Z2 = u1*z1

Z2 = 5,3*16 = 84

3.4. Рассчитываем передаточное отношение

uРЕД= z2/z1

uред =84/16 = 5,25

3.5. Рассчитываем диаметр делительной окружности d

d = mz

d1 = 3,5*16 = 56 мм

d2 = 3,5*84 = 294мм

3.6. Рассчитываем диаметр вершин da

|

|

|

dа = d+2m

da1 = 56+2*3,5 = 63 мм

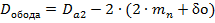

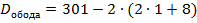

da2 = 294+2*3,5 = 301 мм

3.7. Рассчитываем диаметр впадин df

df = d-2,5m

df1 = 56-2,5*3,5 = 47,25мм

df2294-2,5*3,5= 285,25мм

3.8. Рассчитываем ширину колеса, шестерни b

b2 = Wba*aw

b2 = 0,7875*186,4794 = 146,9 мм (147)

b1 = 0,9538+(2/5) = 147,3 мм (147)

3.9. Рассчитываем окружную скорость колес V

V = π*d*n/60000.

Эти скорости должны быть приблизительно одинаковы.

V1 =3,14159*64*731,325/60000 = 2,144 М/сек

V2 =3,14159*336*137,985/60000 = 2,124 М/сек

3.10. Рассчитываем силы

3.10.1. Рассчитываем окружные силы действующие в зацеплении Ft

Ft = 2T*1000/d

Ft1 = 2*381,9722*1000/64 = 13641,86 Н

Ft2 = 2*1974,044*1000/80 = 13428,87 Н

3.10.2. Рассчитываем радиальные силы действующие в зацеплении Fr

Fr1 = Ft*tan20°

Fr1 = 11936,63*tan20° = 4965,232Н

Fr2 = 11750,26*tan20° = 4887,709Н

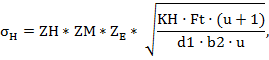

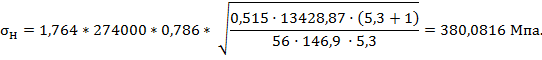

ZH =  = 1,764

= 1,764

Σ2 = 1,88-3,2(1/Z1+1/Z2)

Σ2 = 1,88-3,2*(1/64+1/336) = 1,64

ZE =

ZE =  = 0,786

= 0,786

KH = KHB*KHB

KH = 0,2*2,575 = 0,515

ZM = 274*1000

3.11. Проверка на контактное напряжение

[QH] = 430 MПa

(QH-QHp/QHp)*100%

(380,0816-430/430)*100%

Недонапряжение–2,543%

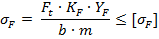

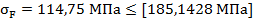

3.12. Проверка на допускаемое контактное напряжение [σF]

где [SF] – коэффициент безопасности, [SF] = 1,75;

σFlimb – отнулевой цикл изгиба.

σFlimb= 1,8*HB = 1,8*180 = 324.

Тогда:

[σF] = 324/1,75 = 185,1428 MПа

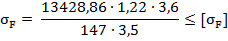

3.13. Расчет зубьев цилиндрических колес на выносливость при изгибе σF

где Ft – силы в зацеплении;

YF – коэффициент, учитывающий форму зуба;

b – ширина колеса; шестерни;

m – модуль.

|

|

|

KF - коэффициент нагрузки, (см. стр. 42[1]).

KF = KFb · KFn

Выбираем коэффициентыKFβ и KFn:

¾ KFβ = 1,109, (По таблице 3.7[1])

¾ KFn = 1,1, (по таблице 3.8[1])

Тогда:

KF = 1,109 · 1,1 = 1,22.

Итого:

Предварительный расчёт валов

Предварительный расчёт валов проведём на кручение по пониженным допускаемым

напряжениям.

Диаметр вала при допускаемом напряжении [tк] = 20 МПа вычисляем по формуле

dв³ (16 · Tк / (p · [tк]))1/3

4.1 Расчет 1-го вала – вал для колеса

dв1³ (16*381647 / (3,14159*20))1/3 = 45,98 мм

Принимаем dвала1 = 46мм.

Сечение 1

Сечение 2

Сечение 3

4.2 Расчет 2-го вала – вал для шестерни

dв2³ (16*1974044 / (3,14159*20))1/3 = 79,51 мм

Принимаем dвала2 = 80мм.

Сечение 1

Сечение 2

Сечение 3

Конструктивные размеры шестерен и колёс

5.1 Рассчитываем цилиндрическую шестерню 1-й передачи.

Диаметр ступицы

dступ = (1,5...1,8) · dвала

dступ = 1,65*46 = 75,9 мм

Длина ступицы

Lступ = (0,8...1,5) · dвала,

Lступ = 1,15*4,5 = 52,9 мм.

Фаска

Округляем по номинальному ряду размеров: n = 1 мм.

5.2 Рассчитываем цилиндрическое колесо 1-й передачи

Диаметр ступицы

dступ = (1,5...1,8) · dвала

dступ = 1,65 · 80 = 132 мм

Длина ступицы

Lступ = (0,8...1,5) · dвала

Lступ = 1,15 · 80 = 92 мм

Толщина обода

= 3,25*1 = 3,25 мм

= 3,25*1 = 3,25 мм

Здесь mn = 1 мм – модуль нормальный.

Так как толщина обода должна быть не менее 8 мм, то принимаем dо = 8 мм.

Толщина диска

мм

мм

Принимаем:

C = 37 мм

Толщина рёбер

s = 0,8*37 = 29,6 мм

Внутренний диаметр обода

= 281 мм

= 281 мм

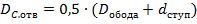

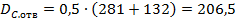

Диаметр центровой окружности

мм

мм

Диаметр отверстий

мм

мм

Фаска

мм

мм

Округляем по номинальному ряду размеров: n = 1 мм.

Выбор муфт

Выбор муфты на входном валу привода.

Так как нет необходимости в больших компенсирующих способностях муфт и, в процессе монтажа и эксплуатации соблюдается достаточнаясоосность валов, то возможен подбор муфты упругой с резиновой звёздочкой. Муфты обладают большой радиальной, угловой и осевой жёсткостью. Выбор муфты упругой с резиновой звёздочкой производится в зависимости от диаметров соединяемых валов, расчётного передаваемого крутящего момента и максимально допустимой частоты вращения вала.

Диаметры соединяемых валов:

dэл. двиг = 65 мм;

d1вал = 46 мм;

6.1. Передаваемый крутящий момент через муфту:

T1 = 381,647 Н*м

6.2. Расчётный передаваемый крутящий момент через муфту:

Tр = kр · T

TP = 381,647 * 1,15 = 438,894 H*м

где kр - коэффициент, учитывающий условия эксплуатации, принимаемkp= 1,2 (По табл. 11.3[1]).

Частота вращения муфты:

N = 731,325 оборотов в минуту

По ГОСТ 14084–93 выбираем муфту упругую с резиновой звёздочкой

400-48-1-38-1-У3.Для расчётного момента более 16 Н·м число "лучей"

звёздочки будет 6.

Радиальная сила, с которой муфта упругая со звёздочкой действует на вал, равна:

где:СDr - радиальная жёсткость данной муфты; СDr = 1320 Н/мм

Dr - радиальное смещение. Dr = 0,4 мм

тогда:

Fм1 = 1320 · 0,4 = 528 Н.

Дата добавления: 2021-07-19; просмотров: 119; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!