Конструктивные размеры корпуса редуктора

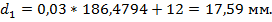

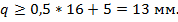

9.1. Толщина стенки корпуса и крышки редуктора

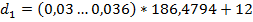

Так как должно быть d1³ 8 мм, принимаем d1 = 8 мм.

9.2. Толщина нижнего пояса (фланца) крышки корпуса

9.3. Толщина нижнего пояса корпуса (без бобышки)

округляя в большую сторону, получим p = 20 мм.

9.4. Толщина нижнего пояса корпуса (c бобышкой)

9.5. Толщина ребер

9.6. Толщина ребер крышки

9.7. Диаметр фундаментных болтов (их число ³ 4)

Принимаем d1 = 18 мм.

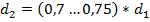

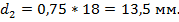

9.8. Диаметр болтов (у подшипников)

Принимаем d2 = 14 мм.

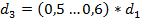

9.9. Диаметр болтов, соединяющих основание корпуса с крышкой

Принимаем d3 = 12 мм.

9.10. Размеры, определяющие положение болтов d2

где d4 – крепление крышки подшипника, d4 = 5 мм.

где d4 – крепление крышки подшипника, d4 = 5 мм.

Высоту бобышки hб под болт d2 выбирают конструктивно так, чтобы образоваласьопорная поверхность под головку болта и гайку. Желательно у всех бобышек иметь одинаковую высоту hб.

10. Проверка долговечности подшипников

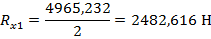

10.1. Расчет реакций в опорах 1-го вала.

10.1.1. Из условия равенства суммы моментов сил относительно опоры 2 выводим:

10.1.2. Из условия равенства суммы сил относительно осей X иY, выводим:

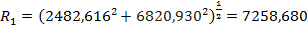

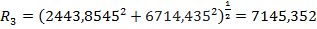

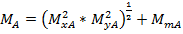

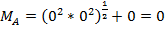

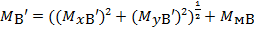

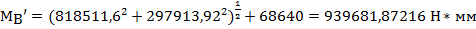

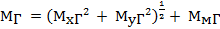

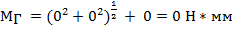

10.1.3. Суммарные реакции опор

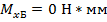

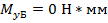

H

H

H

H

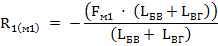

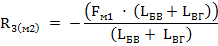

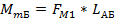

10.1.4. Радиальная сила действующая на вал со стороны муфты равна (см. раздел

пояснительной записки "Выбор муфт"):

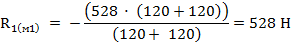

10.1.5. Из условия равенства суммы моментов сил относительно опоры 2 получаем

|

|

|

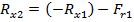

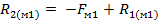

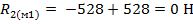

10.1.6. Из условия равенства суммы сил нулю, получаем

10.1.7. Выбираем схему установки подшипников на валу враспор.

Шарикоподшипник радиальный однорядный с маслозащитным кольцом

Выбираем шариковый подшипник радиальный однорядный (по ГОСТ 8338-75) 4тяжелойсерии (2 шт) со следующими параметрами:

d = 45 (46) мм – диаметр вала (внутренний посадочный диаметр подшипника);

D = 120 мм – внешний диаметр подшипника;

C = 76,1кН – динамическая грузоподъёмность;

Co = 45,5 кН – статическая грузоподъёмность.

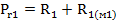

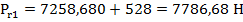

10.1.8. Радиальные нагрузки на опоры:

Здесь R1(м1) и R2(м1) - реакции опор от действия муфты. См. раздел пояснительнойзаписки "Расчёт реакций в опорах".

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 1.

Эквивалентную нагрузку вычисляем по формуле:

Рэ = (Х · V · Pr1 + Y · Pa) · Кб · Кт,

где:Pr1– радиальная нагрузка,Pr1 =  H;

H;

V – вращение внутреннего кольцаподшипника,V = 1;

Кб– коэффициент безопасности, Кб = 1,6 (см. табл. 9.19[1]);

Кт– температурный коэффициент, Кт = 1 (см. табл. 9.20[1]);

X = 1;

Y = 0.

Fa =Pa = 0, так как в данной передаче нет осевых усилий, тогда:

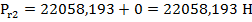

Рэ = (1 · 1 ·  + 0 · 0) · 1,1 · 1 = 8565,348 Н

+ 0 · 0) · 1,1 · 1 = 8565,348 Н

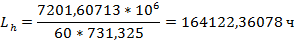

Расчётная долговечность, млн. об.

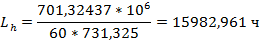

Расчётная долговечность, ч.:

|

|

|

Чтоменьше чем 23000 ч (минимально допустимая долговечность подшипника), здесь n1 =731,325 об/мин - частота вращения вала.

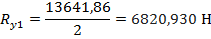

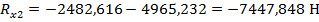

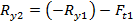

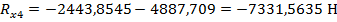

10.2. Расчет реакций в опорах 2-го вала.

10.2.1. Из условия равенства суммы моментов сил относительно опоры 2 выводим:

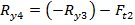

10.2.2. Из условия равенства суммы сил относительно осей X иY, выводим:

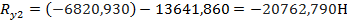

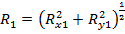

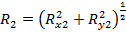

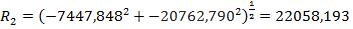

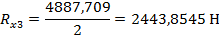

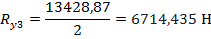

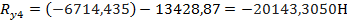

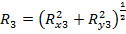

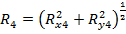

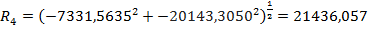

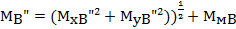

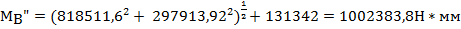

10.2.3. Суммарные реакции опор

H

H

H

H

10.2.4. Радиальная сила действующая на вал со стороны муфты равна (см. раздел

пояснительной записки "Выбор муфт"):

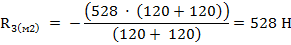

10.2.5. Из условия равенства суммы моментов сил относительно опоры 2 получаем

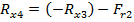

10.2.6. Из условия равенства суммы сил нулю, получаем

10.2.7. Выбираем схему установки подшипников на валу враспор.

Шарикоподшипник радиальный однорядный с маслозащитным кольцом

Выбираем шариковый подшипник радиальный однорядный (по ГОСТ 8338-75) 4 тяжелойсерии(2 шт) со следующими параметрами:

d = 80 мм – диаметр вала (внутренний посадочный диаметр подшипника);

D = 120 мм – внешний диаметр подшипника;

C = 163 кН – динамическая грузоподъёмность;

Co = 125 кН – статическая грузоподъёмность.

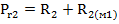

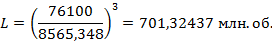

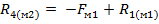

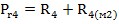

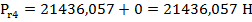

10.2.8. Радиальные нагрузки на опоры:

Здесь R1(м1) и R2(м1) - реакции опор от действия муфты. См. раздел пояснительнойзаписки "Расчёт реакций в опорах".

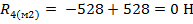

|

|

|

Будем проводить расчёт долговечности подшипника по наиболее нагруженной опоре 1.

Эквивалентную нагрузку вычисляем по формуле:

Рэ = (Х · V · Pr1 + Y · Pa) · Кб · Кт,

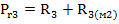

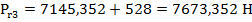

где Pr1 – радиальная нагрузка,Pr3 =  H;

H;

V – вращение внутреннего кольцаподшипника,V = 1;

Кб– коэффициент безопасности, Кб = 1,6 (см. табл. 9.19[1]);

Кт– температурный коэффициент,Кт = 1 (см. табл. 9.20[1]);

X = 1;

Y = 0.

Fa =Pa = 0, так как в данной передаче нет осевых усилий, тогда:

Рэ = (1 · 1 ·  + 0 · 0) · 1,1 · 1 = 8440,687 Н

+ 0 · 0) · 1,1 · 1 = 8440,687 Н

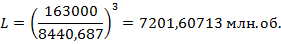

Расчётная долговечность, млн. об.

Расчётная долговечность, ч.:

Чтобольше чем 23000 ч (минимально допустимая долговечность подшипника), здесь n1 =731,325 об/мин - частота вращения вала.

11. Расчет валов

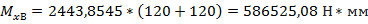

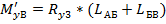

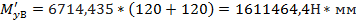

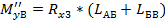

11.1. Расчет моментов 1-го вала

11.2. Расчет 1-го вала

Крутящий момент на валу Tкр. = T1 = 381647 Н*мм.

Для данного вала выбран материал: сталь 45. Для этого материала:

sb – предел прочности, sb = 780 МПа;

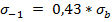

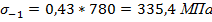

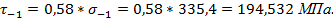

предел выносливости стали при симметричном цикле изгиба

предел выносливости стали при симметричном цикле кручения

Сечение А.

Диаметр вала в данном сечении D = 46 мм. Это сечение при передаче вращающего момента через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

|

|

|

Wкнетто = p · D3/16 - b · t1* (D - t1)2/(2 * D)

где b - ширина шпоночного паза; b=14 мм;

t1 - глубина шпоночного паза; t1=5,5 мм.

yt = 0.1 - см. стр. 166[1];

b = 0.97 - коэффициент, учитывающий шероховатость поверхности, стр. 162[1].

kt = 1,7 - находим по таблице 8.5[1];

et = 0,77 - находим по таблице 8.8[1];

Wк нетто = 3,142 *463 / 16 - 14 * 5,5* (46 - 5,5)2/ (2 *46) = 5003,967 мм3

Aмплитуда и среднее напряжение отнулевого цикла

tv = tm = tmax/2 = 0,5 *Tкр./Wк нетто

tv = 0,5 · 381647/ 5003,967 = 38,13 МПа,

Коэффициент запаса прочности по касательным напряжениям:

St = t-1 / ((k t / (et*b)) *tv + yt*tm)

St = 194,532 / ((1,7 / (8,8*0,97)) *38,13 + 0,1*38,13) = 17,05

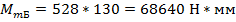

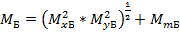

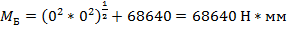

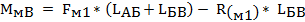

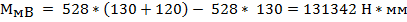

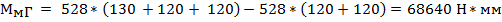

Радиальная сила муфты, действующая на вал, найдена в разделе "Выбор муфт" и равна Fм1 = 528 Н. Приняв у вала длину посадочной части равной длине l = 196 мм, Находим изгибающий момент в сечении:

Mизг. = Tм1* l / 2 = 528 * 196 / 2 = 51744 Н·мм.

Ss = s-1 / ((ks / (es*b)) *sv + ys*sm)

амплитудацикланормальныхнапряжений:

sv = Mизг. / Wнетто = 51744 / 8212,322 = 6,3 МПа

здесь

Wнетто = p* D3 / 32 - b * t1* (D - t1)2/ (2 * D)

Wнетто = 3,142 * 463 / 32 - 14 * 5,5 * (46 - 5,5)2/ (2 * 46) = 8212,322 мм3,

где b - ширина шпоночного паза; b = 14 мм;

t1 - глубина шпоночного паза; t1 = 5,5 мм.

среднее напряжение цикла нормальных напряжений:

sm = Fa / (p* D2 / 4) = 0 / (3,142 · 462 / 4) = 0 МПа

Fa = 0 МПа;Fa - продольная сила в сечении;

где - ys = 0,2 - см. стр. 164[1];

b - коэффициент, учитывающий шероховатость поверхности b = 0.97, стр. 162[1];

ks = 1,8 - находим по таблице 8.5[1];

es = 0,88 - находим по таблице 8.8[1];

Тогда

Ss = 335,4 / ((1,8 / (0,88 * 0,97)) *6,3 + 0,2 * 0) = 25,24.

Результирующий коэффициент запаса прочности:

S = Ss*St / (Ss2 + St2)1/2 = 25,24*17,05 / (25,242 + 17,052)1/2 = 14,12

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

Сечение Б.

Диаметр вала в данном сечении D = 50 мм. Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (см. табл. 8.7[1]).

Коэффициент запаса прочности по нормальным напряжениям:

Ss = s-1 / ((ks / (es*b)) *sv + ys*sm)

амплитуда цикла нормальных напряжений:

sv = Mизг. / Wнетто = 51744 / 12271,835 = 4,216 МПа

здесь

Wнетто = p · D3 / 32 = 3,142 · 503 / 32 = 12271,835 мм3

- среднее напряжение цикла нормальных напряжений:

sm = Fa / (p* D2 / 4) = 0 / (3,142 * 402 / 4) = 0,00 МПа

где:т.к. Fa– это осевая сила и её нет в расчетах, значит Fa= 0 МПа,

ys = 0,2 – см. стр. 164[1];

b = 0.97 – коэффициент, учитывающий шероховатость поверхности, стр. 162[1];

ks/es = 3,102 – находим по таблице 8.7[1];

Тогда

Ss = 335,4 / ((3,102 * 0,97) *4,216 + 0,2 * 0) = 26,43.

Коэффициент запаса прочности по касательным напряжениям:

St = t-1 / ((kt / (et · b)) · tv + yt · tm)

где

- амплитуда и среднее напряжение отнулевого цикла:

tv = tm = tmax / 2 = 0,5 · Tкр. / Wк нетто

tv = tm = tmax / 2 = 0,5 · 381647 / 24543,671 = 7,775 МПа,

здесь

Wк нетто = p · D3 / 16 = 3,142 · 503 / 16 = 24543,671 мм3

- yt = 0.1 - см. стр. 166[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kt/et = 2,202 - находим по таблице 8.7[1];

Тогда

St = 194,532 / ((2,202 / (2,202 · 0,97)) · 7,775 + 0,1 · 7,775)= 22,1236.

Результирующий коэффициент запаса прочности:

S = Ss · St / (Ss2 + St2)1/2= 26,43 · 22,1236 / (26,432 + 22,12362)1/2 = 16,96

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

Сечение В.

Диаметр вала в данном сечении D = 52 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 14 мм, глубина шпоночной канавки t1 = 5,5 мм.

Коэффициент запаса прочности по нормальным напряжениям:

Ss = s-1 / ((ks / (es · b)) · sv + ys · sm)

где

- амплитуда цикла нормальных напряжений:

sv = Mизг. / Wнетто = 51744 / 12203,25 = 4,25 МПа

здесь

Wнетто = p · D3 / 32 - b · t1 · (D - t1)2/ (2 · D)

Wнетто = 3,142 · 523 / 32 - 14 · 5,5 · (52 - 5,5)2/ (2 · 52) = 12203,25 мм3,

где b - ширина шпоночного паза; b = 14 мм

t1 - глубина шпоночного паза; t1 = 5,5 мм

- среднее напряжение цикла нормальных напряжений:

sm = Fa / (p · D2 / 4) = 0 / (3,142 · 522 / 4) = 0,00 МПа

где: Fa = 0 МПа;Fa - продольная сила в сечении;

ys = 0,2 - см. стр. 164[1];

b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

ks = 1,8 - находим по таблице 8.5[1];

es = 0,85 - находим по таблице 8.8[1];

Тогда

Ss = 335,4 / ((1,8 / (0,88 · 0,97)) · 4,25 + 0,2 · 0) = 37,42.

Коэффициент запаса прочности по касательным напряжениям:

St = t-1 / ((kt / (et · b)) · tv + yt · tm),

амплитуда и среднее напряжение отнулевого цикла:

tv = tm = tmax / 2 = 0,5 · Tкр. / Wк нетто

tv = tm = tmax / 2 = 0,5 · 381647 / 26010,9994 = 7,336 МПа,

здесь

Wк нетто = p · D3 / 16 - b · t1 · (D - t1)2/ (2 * D)

Wк нетто = 3,142 · 523 / 16 - 14 · 5,5 · (52– 5,5)2/ 52 = 26010,9994 мм3,

где b - ширина шпоночного паза;b=14 мм;

t1 - глубина шпоночного паза; t1=5,5 мм.

yt = 0.1 - см. стр. 166[1];

b = 0.97, b - коэффициент, учитывающий шероховатость поверхности, стр. 162[1].

kt = 1,7 - находим по таблице 8.5[1];

et = 0,77 - находим по таблице 8.8[1];

Тогда

St = 194,532 / ((1,7 / (0,77 · 0,97)) · 7,336 + 0,1 · 7,336) = 11,16.

Результирующий коэффициент запаса прочности:

S = Ss · St / (Ss2 + St2)1/2 = 5,094 · 11,16 / (5,0942 + 11,162)1/2 = 4,634

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности

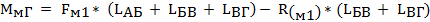

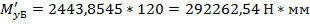

11.3. Расчет моментов 2-го вала

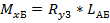

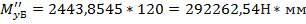

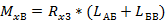

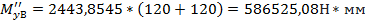

MxГ = Ry3·(LАБ+LБВ+LВГ)

MxГ =  * (120+120+120)= 2417196,6 Н * мм

* (120+120+120)= 2417196,6 Н * мм

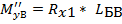

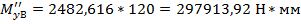

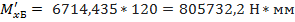

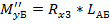

MyГ' = Rx3 * (LАБ + LБВ + LВГ)

MyГ' =  * (120+120+120) = 879787,62 H * мм

* (120+120+120) = 879787,62 H * мм

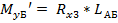

MyГ" = Rx3 · (LАБ + LБВ + LВГ)

MyГ" =  * (120+120+120) = 879787,62 H * мм

* (120+120+120) = 879787,62 H * мм

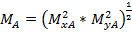

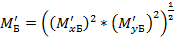

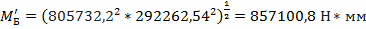

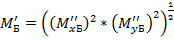

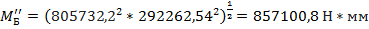

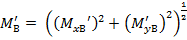

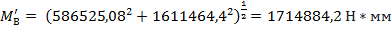

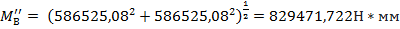

MГ' = ((MxГ')2 + (MyГ')2)1/2

MГ’= (2417196,62 + 879787,622)1/2 = 2572326,914 H · мм

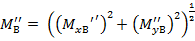

MГ’’ = ((MxГ')2 + (MyГ')2)1/2

MГ’’= (2417196,62 + 879787,622)1/2 = 2572326,914 H · мм

11.4. Расчет 2-го вала

Крутящий момент на валу Tкр. = T2 = 1974044 H·мм.

Для данного вала выбран материал: сталь 45. Для этого материала предел прочности

sb = 780 МПа;

предел выносливости стали при симметричном цикле изгиба

s-1 = 0,43 · sb = 0,43 · 780 = 335,4 МПа;

предел выносливости стали при симметричном цикле кручения

t-1 = 0,58 · s-1 = 0,58 · 335,4 = 194,532 МПа.

Сечение Б.

Диаметр вала в данном сечении D = 84 мм. Концентрация напряжений обусловлена наличием шпоночной канавки. Ширина шпоночной канавки b = 10 мм, глубина шпоночной канавки t1 = 5 мм.

Коэффициент запаса прочности по нормальным напряжениям:

Ss = s-1 / ((ks / (es · b)) · sv + ys · sm),

где

- амплитуда цикла нормальных напряжений:

sv = Mизг. / Wнетто =  / 56 338,68 = 15,213 МПа,

/ 56 338,68 = 15,213 МПа,

здесь

Wнетто = p · D3 / 32 - b · t1 · (D - t1)2/ (2 · D)

Wнетто = 3,142 · 843 / 32 - 10 · 5 · (84 - 5)2/ (2 · 84) = 56338,68 мм3,

где b=10 мм - ширина шпоночного паза; t1=5 мм - глубина шпоночного паза;

- среднее напряжение цикла нормальных напряжений:

sm = Fa / (p · D2 / 4) = 0 / (3,142 · 842 / 4) = 0,00 МПа,

здесь: Fa = 0, Fa – это продольная сила

- ys = 0,2 - см. стр. 164[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- ks = 1,8 - находим по таблице 8.5[1];

- es = 0,88 - находим по таблице 8.8[1];

Тогда:

Ss = 335,4 / ((1,8 / (0,88 · 0,97)) · 15,213 + 0,2 · 0) = 10,4551.

Коэффициент запаса прочности по касательным напряжениям:

St = t-1 / ((kt / (et · b)) · tv + yt · tm),

где

- амплитуда и среднее напряжение отнулевого цикла:

tv = tm = tmax / 2 = 0,5 · Tкр. / Wк нетто

tv = tm = tmax / 2 = 0,5 · 1974044 / 114 534,8 = 8,76 МПа,

здесь

Wк нетто = p · D3 / 16 - b · t1 · (D - t1)2/ (2 · D)

Wк нетто = 3,142 · 843 / 16 - 10 · 5 · (84 - 5)2/ (2 · 84) = 114 534,8 мм3,

где b - ширина шпоночного паза; b=10 мм;

t1 - глубина шпоночного паза; t1=5 мм.

- yt = 0.1 - см. стр. 166[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kt = 1,7 - находим по таблице 8.5[1];

- et = 0,77 - находим по таблице 8.8[1];

Тогда

St = 194,532 / ((1,7 / (0,77 · 0,97)) · 8,76 + 0,1 · 8,76) = 9,346.

Результирующий коэффициент запаса прочности:

S = Ss · St / (Ss2 + St2)1/2 = 10,4551 · 9,346 / (10,45512 + 9,3462)1/2 = 21,95.

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности.

Сечение В.

Диаметр вала в данном сечении D = 86 мм. Концентрация напряжений обусловлена наличием двух шпоночных канавок. Ширина шпоночной канавки b = 12 мм, глубина шпоночной канавки t1 = 5 мм.

Коэффициент запаса прочности по нормальным напряжениям:

Ss = s-1 / ((ks / (es · b)) · sv + ys · sm),

где

- амплитуда цикла нормальных напряжений:

sv = Mизг. / Wнетто =  / 57875,3 = 29,63 МПа,

/ 57875,3 = 29,63 МПа,

здесь

Wнетто = p · D3 / 32 - b · t1 · (D - t1)2/ D

Wнетто = 3,142 · 863 / 32 - 12 · 5 · (86 - 5)2/ 86 = 57875,3 мм3,

где b - ширина шпоночного паза; b=12 мм;

t1 - глубина шпоночного паза; t1=5 мм.

- среднее напряжение цикла нормальных напряжений:

sm = Fa / (p · D2 / 4) = 0 / (3,142 · 862 / 4) = 0,00 МПа,

здесь: Fa = 0, Fa – это продольная сила

- ys = 0,2 - см. стр. 164[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1];

- ks = 1,8 - находим по таблице 8.5[1];

- es = 0,88 - находим по таблице 8.8[1];

Тогда

Ss = 335,4 / ((1,8 / (0,88 · 0,97)) · 29,63 + 0,2 · 0) = 5,368.

Коэффициент запаса прочности по касательным напряжениям:

St = t-1 / ((k t / (et · b)) · tv + yt · tm),

где

- амплитуда и среднее напряжение отнулевого цикла:

tv = tm = tmax / 2 = 0,5 · Tкр. / Wк нетто

tv = tm = tmax / 2 = 0,5 · 1974044 / 120 328 = 8,2 МПа,

здесь

Wк нетто = p · D3 / 16 - b · t1 · (D - t1)2/ D

Wк нетто = 3,142 · 863 / 16 - 12 · 5 · (86 - 5)2/ 86 = 120 328 мм3,

где b - ширина шпоночного паза; b=12 мм;

t1 - глубина шпоночного паза; t1=5 мм.

- yt = 0.1 - см. стр. 166[1];

- b = 0.97 - коэффициент, учитывающий шероховатость поверхности, см. стр. 162[1].

- kt = 1,7 - находим по таблице 8.5[1];

- et = 0,77 - находим по таблице 8.8[1];

Тогда

St = 194,532 / ((1,7 / (0,77 · 0,97)) · 8,2 + 0,1 · 8,2) = 9,984.

Результирующий коэффициент запаса прочности:

S = Ss · St / (Ss2 + St2)1/2 = 5,368 · 9,984 / (5,3682 + 9,9842)1/2 = 13,67

Расчётное значение получилось больше минимально допустимого [S] = 2,5. Сечение проходит по прочности..

12. Тепловой роасчет редуктора.

Для проектируемого редуктора площадь теплоотводящей поверхности А = 0,73 м2 (здесь учитывалась также площадь днища, потому что конструкция опорных лап обеспечивает циркуляцию воздуха около днища).

По формуле 10.1[1] условие работы редуктора без перегрева при продолжительной работе: Dt = tм - tв = Pтр · (1 - h) / (Kt · A) £ [Dt], (238)

где Ртр - требуемая мощность для работы привода; Ртр = 2,924 кВт.

tм - температура масла;

tв - температура воздуха;

Считаем, что обеспечивается нормальная циркуляция воздуха, и принимаем коэффициент теплоотдачи Kt = 15 Вт/(м2·oC). Тогда:

Dt = 28524 · (1 - 0.95082) / (15 · 0,73) = 128.11o £ [Dt],

где [Dt] = 50oС - допускаемый перепад температур.

Температура немного выше нормы.

13. Выбор сорта масла

Для уменьшения потерь, мощности на трение и снижения интенсивности износа трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты поверхности деталей должны иметь надежную смазку.

Для смазывания передачи применяем картерную систему. В корпус редуктора заливается масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Принцип назначения сорта масла следующий: чем выше окружная скорость колеса, тем меньше должна быть вязкость масла, и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяем в зависимости от контактного напряжения и окружной скорости колес.

Масло заливается внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм. Объём масляной ванны V определяется из расчёта 0,25 дм3 масла на 1 кВт передаваемой мощности:

V = 0,25 · 28,524 = 7.131 дм3

По таблице 10.8[1] устанавливаем вязкость масла. При контактных напряжениях sH = 430 MPa и скорости v = 2,144 м/с рекомендуемая вязкость масла должна быть примерно равна 40 · 10-6 м/с2. По таблице 10.10[1] принимаем масло цилиндровое 52 (по ГОСТ 20799-75*).

Для слива масла используется сливное отверстие, закрываемое пробкой, с цилиндрической резьбой, для замера уровня масла используем щуп и для вентиляции картера используем пробку–отдушину.

Выбираем для подшипников качения пластичную смазку Литол-24 по ГОСТ 21150-75 (см. табл. 9.14[1]). Камеры подшипников заполняются данной смазкой и периодически ею пополняются.

14. Выбор посадок

Посадки элементов передач на валы - Н7/р6, что по СТ СЭВ 144-75 соответствует легкопрессовой посадке.

Посадки муфт на валы редуктора - Н8/h8.

Шейки валов под подшипники выполняем с отклонением вала k6.

Остальные посадки назначаем, пользуясь данными таблицы 8.11[1].

15. Заключение

При выполнении курсового проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение.

Целью данного проекта является проектирование привода цепного конвейера, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, технологических, экономических и других нормативов.

В ходе решения поставленной передо мной задачей, была освоена методика выбора элементов привода, получены навыки проектирования, позволяющие обеспечить необходимый технический уровень, надежность и долгий срок службы механизма.

Опыт и навыки, полученные в ходе выполнения курсового проекта, будут востребованы при выполнении, как курсовых проектов, так и дипломного проекта.

Можно отметить, что спроектированный редуктор обладает хорошими свойствами по всем показателям.

По результатам расчета на контактную выносливость действующие напряжения в зацеплении меньше допускаемых напряжений.

По результатам расчета по напряжениям изгиба действующие напряжения изгиба меньше допускаемых напряжений.

Расчет вала показал, что запас прочности больше допускаемого.

Необходимая динамическая грузоподъемность подшипников качения меньше паспортной.

При расчете был выбран электродвигатель, который удовлетворяет заданные требования.

16.

Литература:

1. Устюгов И.И. детали машин высшая школа 1981

2. Чернавский С.А., Цуговин Г.Н., Боков К.Н. Курсовое проектирование деталей машин // Машиностроение //, 1979

3. Дунаев П.Ф., Лериков О.П. Детали машин. Курсовое проектирование // Высшая школа //, 1984

Дата добавления: 2021-07-19; просмотров: 104; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!