Основные технические данные НВ

диаметр винта, м2 1,294

Площадь, сметаемая НВ, м2 356,0

Коэффициент заполнения 0,0777

Удельная нагрузка на ометаемую площадь, кгс/ м2 31-36,5

Разнос горизонтальных шарниров, мм 220

Разнос вертикальных шарниров, мм 507

Диаметр втулки НВ, мм 1744

Высота втулки НВ, мм 321

Смещение середины проушины вперед, мм 45

Угол поворота горизонтального шарнира 5о 41 ' 9 ''

Коэффициент компенсации взмаха 0,5

Угол взмаха лопасти (максимальный) 25°±30'

Угол свеса лопасти:

при упоре на скобу 4°

при упоре на собачку центробежного ограничителя

свеса лопасти 1о40'20''

Угол поворота лопасти относительно вертикального шарнира:

вперед (по вращению) 13°±15'

|

|

|

назад (против вращения) 10°±10'

Масса втулки (сухая), кг 610,525

комплекта НВ, кг 1310,525

Несущий винт состоит из втулки и пяти лопастей.

Втулка НВ обеспечивает передачу вращающего момента с вала НВ главного редуктора на лопасти, а подъемной силы лопастей - в обратном направлении, создавая наивыгоднейшие условия работы для лопастей.

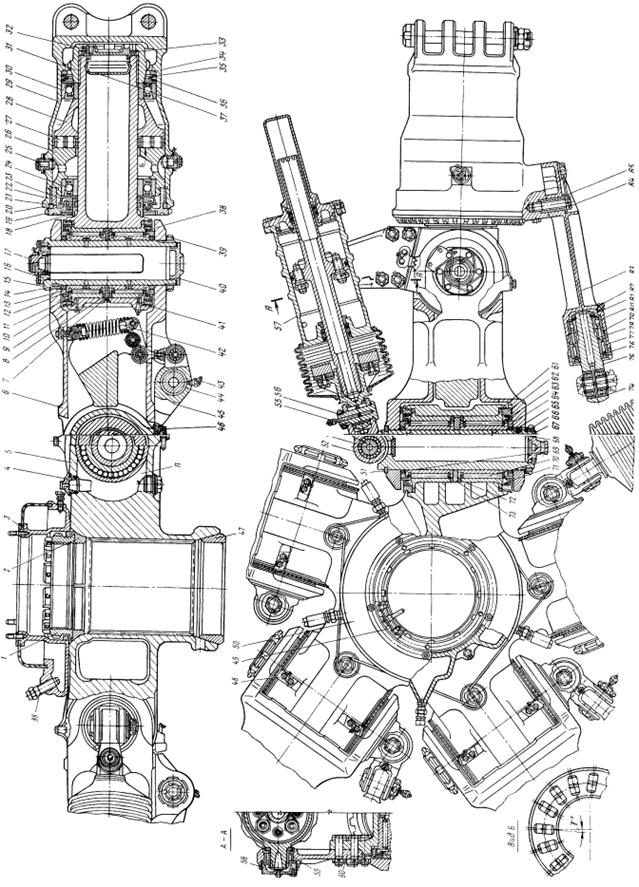

Основные составные части втулки НВ: корпус втулки, пять узлов горизонтальных, вертикальных, осевых шарниров, пять гидродемпферов вертикальных шарниров с компенсационной системой, пять центробежных ограничителей свеса лопасти, детали установки и крепления на валу НВ

Корпус втулки устанавливается эвольвентными шлицами на валу НВ ВР-14 и центрируется нижним бронзовым конусным кольцом, разрезным по радиусу, и верхним стальным конусным кольцом, разрезным по диаметру и охватывающим гайку крепления втулки НВ.

Рис. 6.1. Втулка несущего винта:

Рис. 6.1. Втулка несущего винта:

1, 10, 19, 31, 39, 58, 62, 66, 81- гайки; 2- верхний конус; 3- компенсационный бачок гидродемпферов; 4, 17, 25, 40- пробки, 5,50 - корпус втулки; 6- скоба; 7, 8, 11, 12, 13, 18, 20, 22, 23, 28, 33, 34, 41, 51, 61, 64, 68, 69, 71, 72, 73- кольца; 9- цапфа осевого шарнира; 14, 65- шпонки; 15, 44, 54, 56, 67- пальцы; 16, 76- крышки; 21, 38, 63- манжеты; 24, 30, 59, 70, 74, 77, 80- подшипники; 26- распорная втулка; 27- роликовый подшипник; 29- корпус осевого шарнира; 32- стопорная пластина; 35, 41- пружины; 36- шайба; 37- заглушка; 43, 55, 82- пресс-масленки; 45- собачка центробежного ограничителя свеса лопасти; 46- нижний упор; 47- нижний конус; 48, 49- пластины контровочные 52- серьга; 57- гидравлический демпфер; 60- кронштейн; 75- валик рычага поворота лопасти; 78, 79- распорные втулки; 83- рычаг поворота лопасти; 84- болт; 85 - втулка.

|

|

|

Гайка омеднена и имеет внутреннюю резьбу с малым углом подъема и большим числом витков. Контрится гайка тремя штифтами, установленными между коронок гайки и входящими в тело вала НВ, зафиксированными от выпадания под действием центробежных сил пластинами на винтах, которые в свою очередь контрятся попарно проволокой.

Сверху на корпусе втулки имеются отверстия под установку шпилек крепления компенсационного бачка и пять заливных отверстий с пробками, а в нижней части - отверстие под штифт фиксации хомута узла поводка автомата перекоса и пять сливных отверстий с пробками.

|

|

|

На проушинах, расположенных равномерно по окружности, сверху расположены постоянные упоры ограничения взмаха, снизу - постоянный упор (может меняться при ремонте) ограничения свеса лопасти. Проушины корпуса втулки и проушины скоб образуют горизонтальные шарниры.

Горизонтальные шарниры (ГШ) предотвращают опрокидывание вертолета относительно продольной оси на режимах косого обтекания НВ и разгружают лопасти от изгибающих моментов в их корневых частях. В состав ГШ входят два игольчатых подшипника, палец, детали крепления и уплотнения. В игольчатом подшипнике находится 43 иглы размером 6,5x60 мм. Наружные обоймы подшипников зафиксированы гайками, вворачиваемыми с торцов в отверстия проушин корпуса втулки и имеющими армированные резиновые манжеты. Между наружными обоймами находятся два бронзовых и стальное упорные кольца. Последнее располагается и между внутренними обоймами. Уплотнение внутренней полости ГШ обеспечивается манжетами, работающими по хромированным кольцам (между внутренними обоймами подшипников и проушинами скобы), и резиновыми уплотнительными кольцами под хромированными кольцами и гайками. Палец, проушиной соединенный через серьгу с корпусом упора гидродемпфера, внутри пустотелый, но герметично заглушён с торцов и зафиксирован от проворачивания сегментной шпонкой относительно проушины скобы. Стяжная гайка, наворачиваемая на палец, контрится пластинчатым замком. Для предотвращения утечки масла через уплотнения при повышении давления внутри шарнира в заливное отверстие устанавливается компенсатор давления с пальчиковой диафрагмой, внутренняя полость которой сообщена с атмосферой. Разворот оси ГШ против вращения связан с необходимостью обеспечения одинаковой нагрузки на игольчатые подшипники при воздействии результирующей от силы лобового сопротивления и центробежной силы лопасти. Радиальные нагрузки при маховых движениях лопасти в вертикальной плоскости воспринимаются игольчатыми подшипниками, осевые нагрузки от проушин скобы передаются через хромированные кольца, внутренние обоймы соответствующих подшипников, упорные кольца на корпус втулки НВ. Масло из полости в корпусе втулки НВ поступает на смазку игольчатых подшипников.

|

|

|

Вертикальный шарнир (ВШ), образованный проушинами скобы и головной частью цапфы осевого шарнира, обеспечивает разгрузку лопасти в корневой части лопасти от изгибающего момента, действующего в плоскости вращения. Конструктивно ВШ выполнен в основном аналогично ГШ. В верхней крышке на пальце установлен компенсатор давления с пальчиковой диафрагмой, а снизу на пальце сливная пробка. Масло из внутренней полости пальца через радиальные отверстия в пальце и внутренних обоймах подшипников поступает на трущиеся детали подшипников. Для удаления под давлением воздушных пробок из масляной полости на упорах головной части цапфы шарнира установлены пресс-масленка и контрольный клапан.

Осевой шарнир (ОШ) позволяет изменять углы установки-лопасти. ОШ образован корпусом и цапфой. При сборке на хвостовик цапфу последовательно устанавливав стяжная гайка с двумя резонов манжетами, хромированное кольцо маслоотражатель, шариковый радиальный подшипник, распорная втулка, двухрядный упорный подшипник, упорная гайка со стопорным замком. Изнутри в корпусе располагаются регулировочное кольцо, тарельчатые пружины. Стяжная гайка заворачивается на внутреннюю резьбу корпуса и контрится пластинчатым замком. На корпусе сверху находится заливная пробка, снизу магнитная проб контрольный стаканчик; на боковой поверхности крепится рычаг поворота лопасти, на внешней торцовой гребешка крепления лопасти.

В осевом отверстии цапфы устанавливаются заглушка и компенсатор давления сильфонного типа, а к проушинам в головной части крепят кронштейны для установки цилиндра гидродемпфера ВШ. Упоры на головной части цапфы ОШ, касаясь упоров на скобе, ограничивают предельные углы поворота лопасти относительно ВШ. Радиальные нагрузки при изменении углов установки лопастей воспринимаются шариковыми подшипниками, а центробежная сила лопасти - через двухрядный роликовый упорный подшипник передается на цапфу ОШ и далее через ВШ, скобу, ГШ на корпус втулки НВ.

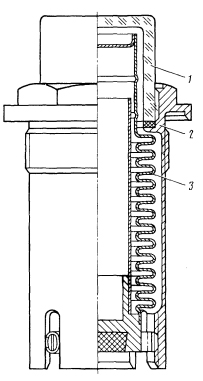

Центробежный ограничитель свеса лопасти (рис.6.2) (ЦОСЛ) предотвращает касание лопастью хвостовой балки при неработающих двигателях и малых частотах вращения. Механизм центробежного ограничителя свеса (ЦОСЛ) состоит из противовеса 1, собачки 6, тяги 4, пружины 3, пальцев 2 и 5 и деталей крепления.

Рис.6.2 Механизм центробежного ограничителя свеса

Противовес устанавливается внутри скобы на горизонтальной оси, а собачка с помощью пальца и подшипника скольжения на проушинах снизу скобы. При частоте вращения НВ менее (95±3) мин-1 за счет усилия пружины собачка своим упором касается упора на скобе, и угол свеса лопасти минимальный (1°40'). Когда частота вращения возрастает свыше указанной, противовес за счет центробежной силы проворачивается, преодолевая усилие пружины, и упор собачки начинает выходить из соприкосновения с упором корпуса. При частоте вращения НВ, равной (108±3) мин-1, он полностью выйдет, и максимальный угол свеса ЦОСЛ станет 4°,что необходимо для обеспечения требуемой продольной и поперечной управляемости вертолетом.

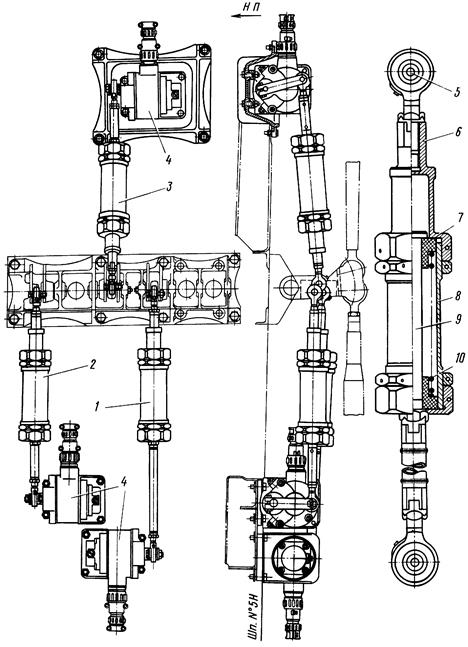

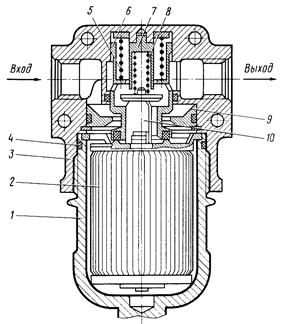

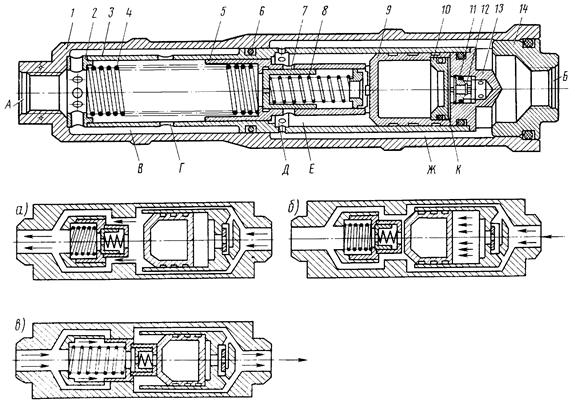

Гидравлический демпфер ВШ (рис. 6.3) стабилизирует колебания лопасти относительно ВШ, воспринимая и поглощая часть кинетической энергии колебаний. Составные части гидродемпфера: Цилиндр с крышкой и направляющими буксами, шток с поршнем, восемь перепускных клапанов, узел упора, серьга, компенсационная система, детали крепления и уплотнения. Цилиндр цапфами установлен на игольчатых подшипниках на двух кронштейнах, связанных с цапфой ОШ. На резьбе хвостовика штока закреплен корпус упора с резиновым амортизатором, соединенный с серьгой пальцем через бронзовую втулку, а серьга связана с пальцем ГШ шарнирно на игольчатых подшипниках.

Уплотнение по штоку обеспечивается резиновыми кольцами, находящимися между фторопластовыми кольцами. Резиновый гофрированный чехол, закрепленный на корпусе упора и цилиндре, защищает шток от загрязнения. Компенсационные клапаны шарикового типа (два основных и один промежуточный) установлены в расточке прилива на крышке. Полость между клапанами соединена через штуцер и шланг с компенсационным бачком. Компенсационный бачок, имеющий литой из сплава АЛ9 корпус и колпак из органического стекла, установлен на корпусе втулки НВ.

Рис. 6.3. Гидравлический демпфер.

1,14, 19 - бронзовые втулки; 2-палец; 3,13, 20, 28 - уплотнительные кольца; 4 - заглушка; 5, 6, 7 - шарики компенсационного клапана; 8, 27 - клапаны; 9- пробка; 10 - стакан; 11 - шток; 12 - штуцер; 15 - корпус перепускного клапана; 16- конус перепускного клапана; 17 - пружина; 18 - гайка; 21 - чехол; 22 - амортизатор; 23 - корпус упора; 24 - цилиндр; 25 - цапфа; 26 - поршневые кольца; 29 - болт; 30 - крышка

Лопасть в полете совершает колебательные движения относительно ВШ под действием переменной по величине результирующей от силы лобового сопротивления лопасти и проекции кориолисовой силы. Избыток кинетической энергии при этом затрачивается на преодоление трения между штоком, поршнем и цилиндром, а также гидравлического сопротивления при перетекании жидкости через перепускные клапаны. Клапаны открываются при избыточном давлений масла АМГ-10 в полостях цилиндра свыше 2 МПа (20 кгс/см2); четыре клапана перепускают жидкость в одном направлении, четыре в противоположном. Усилие на штоке гидродемпфера на стабилизированном этапе работы приблизительно равно 1500 кгс (при частоте вращения около 192 мин-i). упор с резиновым амортизатором смягчает удар цилиндром в начале раскрутки НВ.

Масло АМГ-10 из бачка под действием центробежных сил и гидростатического давления поступает малыми дозами в полость пониженного давления в цилиндре через открытый соответствующий компенсационный клапан. Одновременно пузырьки воздуха удаляются в компенсационный бачок, который сообщен с атмосферой калиброванным отверстием.

При неработающем гидродемпфере обе его полости соединяются с кольцевой расточкой между компенсационными клапанами, что позволяет удалить воздух из полостей гидродемпфера и излишки жидкости при повышении температуры.

Виброгаситель (маятниковый гаситель вибрации) (рис.6.4) установлен на некоторых вертолетах с целью уменьшения уровня вибраций ряда систем и агрегатов, повышения эксплуатационной надежности авиационного и радиоэлектронного оборудования вертолета, а также для улучшения условий работы экипажа.

Рис. 6.4. Виброгаситель

Виброгаситель состоит из кронштейна 15, ступицы 3 и пяти маятников 7.

Кронштейн 15 выполнен в виде конусного диска, в нижней части которого выполнены расточка для центрирования относительно корпуса втулки несущего винта и пять приливов с отверстиями под пальцы крепления виброгасителя. К верхнему фланцу кронштейна с помощью шпилек крепится ступица 3 виброгасителя. С наружной стороны кронштейна 15 выполнена кольцевая полость, которая совместно с закрепленным к ней колпаком из оргстекла образует компенсационный бачок 14 для питания гидродемпферов.

При установке виброгасителя компенсационный бачок с втулки винта снимают.

Ступица 3 имеет пять рукавов с отверстиями по концам для монтажа на бифилярных подвесках пяти маятников 7. Каждая бифилярная подвеска представляет собой две роликовые связи, свободно посаженные в отверстии маятника и рукава ступицы. Для этого в отверстия маятников и рукавов ступицы запрессованы втулки 9 и 13. Сочленение маятника со ступицей выполнено посредством двух одинаковых наборов, каждый из которых состоит из болта 4, трех роликов 5, 10 и 11 и двух специальных шайб 12. Снаружи подвеска с маятником закрывается обтекателем 8. Для предотвращения повреждения обтекателя при работе маятника внутри обтекателя установлены ограничители 6. Виброгаситель к втулке 19 несущего винта крепят специальными полыми пальцами 18, ввернутыми в отверстия корпуса втулки. На пальцы насажены заливные горловины 17 с пробками 16 для заправки маслом горизонтальных шарниров. Для защиты токосъемника противообледенительного устройства несущего винта на верхней части диска ступицы 3 закреплен металлический зонт 2 с колпачком 1. Центрирование кронштейна 15 производится переходником 20, закрепленным к втулке болтами 21.

При вращении несущего винта происходит плавная раскачка маятников. Возникающие при этом инерционные силы масс маятников оказывают сопротивление переменным нагрузкам в плоскости вращения, действующим на втулку несущего винта со стороны лопастей. Подбор массы маятников и угла их установки (36° ±30') по отношению к оси рукавов втулки несущего винта приводит к тому, что внешние переменные по величине и направлению силы в основном уравновешиваются за счет динамической реакции маятников.

Лопасть несущего винта, (рис. 6.5) создающая подъемную аэродинамическую силу, имеет прямоугольную форму в плане с хордой 520 мм. Аэродинамические профили лопасти (рис. 6.5) следующие: между сечениями 0...1 -NACA-230; между 2...3 - NACA-230-12; между 4...22 на участке 0...50 % хорды -NACA-230-11 с увеличением ординат на 1 мм, на участке 50...95 % хорды увеличение ординат происходит по линейному закону до нуля. Начальные углы установки лопасти в сечениях 1...4 - 5" и далее изменяются по линейному закону до 0е в сечении 22. Относительная толщина профиля лопасти в процентах от хорды: в корневом сечении 13,0 %, в концевом сечении - 11,38 %. Масса лопасти- 135 кг.

Рис. 6.5. Лопасть несущего вита:

а — общий вид лопасти; б — корневая часть лопасти; в — типовое сечение лопасти; г — концевая часть лопасти; 1 — штепсельный разъем; 2 — комлевый наконечник; 3 — зарядный вентиль; 4 — крышка; 5 — сигнализатор давления; 6 — болт; 7 — лонжерон; 8 — хвостовой отсек; 9 — лампа контурного огня; 10 — законцовка; И — узел балансировочных пластин; 12 — заглушка; 13 — резиновый вкладыш; 14 — прижим; 15 — винтовой упор; 16 — противофлаттерный груз; 17 — резиновый уплотнительный вкладыш; 18 — сотовый заполнитель.

Лопасть выполнена цельнометаллической, и основными ее частями являются: лонжерон, комлевый наконечник, 21 хвостовой отсек, законцовка, балансировочные грузы, противообледенительное устройство, система сигнализации повреждения лонжерона.

Лонжерон основной силовой элемент, воспринимающий изгибающий и крутящий моменты, поперечную силу, действующие на лопасть. Лонжерон изготавливается из алюминиевого сплава АВТ1 и имеет наружную поверхность, обработанную под аэродинамический профиль с учетом установки нагревательных элементов и наклепанную на глубину 0,3...0,4 мм для увеличения усталостной прочности. К комлевой части лонжерона девятью сквозными и двенадцатью несквозными болтами во втулках крепится своим щеками стальной комлевый наконечник. При этом во внутренней полости установлен текстолитовый вкладыш во избежание деформации лонжерона при затяжке болтов. Комлевый наконечник гребенкой с помощью двух болтом крепится к ответной гребенке на корпусе ОШ.

Для поперечной противофлаттерной балансировки лопасти в носке лонжерона в концевой его части установлены в резиновой оболочке (для предотвращения вибраций и развития фреттинг-коррозии восемь противовесов длиной 400 мм и массой 1 кг каждый. Они же одновременно обеспечивают и продольную балансировку лопасти для уменьшения изгибных колебаний, а винтовой упор в районе последнего отсека предотвращает их осевой сдвиг под действием центробежных сил. Дополнительно продольная балансировка обеспечивается пластинами, установленными на шпильках с внешней стороны концевой заглушки под передней съемной частью законцовки. В съемной части законцовки имеется вырез, закрытый оргстеклом, для обеспечения видимости контурного огня. Задняя часть законцовки - несъемная.

Четыре секции нагревательных элементов (две сверху и по одной снизу и на носке) изготовлены из нержавеющей стали и помещены в изолирующий пакет из шести слоев стеклоткани и поверхностного антиабразивного резинового слоя.

На расстоянии 5 м от конца лопасти крепится антиабразивная оковка из нержавеющей стали с нанесенным слоем полиуретана толщиной 0,8... 1,0 мм.

Герметизация внутренней полости лонжерона обеспечивается корневой заглушкой, а также концевым герметизирующим узлом, состоящим из концевой заглушки с направляющими, прижима и резинового вкладыша.

Герметизация внутренней полости лонжерона обеспечивается корневой заглушкой, а также концевым герметизирующим узлом, состоящим из концевой заглушки с направляющими, прижима и резинового вкладыша.

На корневой заглушке находится зарядный вентиль колпачком и штепсельный разъемы переменного (для противообледенительного устройства) и постоянного (для лампы контурного огня) тока.

Рис. 6.6 Сигнализатор давления воздуха:

1- колпачок; 2- корпус ; 3- чувствительный элемент

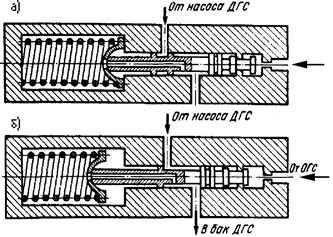

Система сигнализации повреждении лонжерона - пневматическая визуальная с помощью сигнализатора давления (рис 6.6).

Сигнализатор давления состоит в корпуса с колпачком из органического стекла, чувствительного элемент анероидного типа с красным сигнальным пояском, бронзовой гайки с направляющей и заглушкой. Корпус на герметике вворачивается в резьбовое отверстие на задней стенке лонжерона корневой части.

Давление воздуха, закачиваемого через зарядный вентиль ручным насосом, в лонжероне на 0,015 МПа (0,15 кгс/см2) больше, чем давление начала срабатывания.

Давление гелия внутри анероида при температуре +15 0С составляет 0,105 МПа (1,05 кгс/см2). При повреждении лонжерона, когда давление в лонжероне стравливается через трещину и станет меньше давления гелия в анероиде, последний разжимается и красный сигнальный поясок появляется в поле зрения лица, производящего оперативное техническое обслуживание.

Каждый из хвостовых отсеков образован двумя нервюрами, хвостовым стрингером, обшивкой и сотовым заполнителем. Сотовый заполнитель получается склеиванием из алюминиевой фольги толщиной 0,04 мм, фрезерованием под аэродинамический профиль и дальнейшим растягиванием. Нервюры из авиаля толщиной 0,4 мм приклеены к задней стенке лонжерона. Обшивка из авиаля толщиной 0,3 мм огибает хвостовой текстолитовый стрингер, приклеивается к сотовому заполнителю и отбортовывается впереди в продольную канавку на полках лонжерона. На отсеках 16, 17 установлены триммерные пластины для изменения моментных характеристик лопасти при регулировании несущего винта на соконусность.

6.2. РУЛЕВОЙ ВИНТ

Рулевой винт (РВ) обеспечивает создание силы тяги, момент которой относительно центра масс вертолета уравновешивает реактивный момент НВ и создает управляющий путевой момент, а также улучшает путевую устойчивость вертолета.

Основные технические данные РВ

Тип винта изменяемого шага толкающий

Диаметр винта, м 3,908

Направление вращения.по часовой стрелке, если смотреть со стороны РВ

Ометаемая площадь, м2 12

Коэффициент заполнения 0,135

Коэффициент компенсации взмаха 1,0

Установочные углы лопастей:

минимальный -6°50+1о10

максимальный 23

максимальный, ограниченный СПУУ-52 17°21'±25'

Угол отклонения лопастей от нейтрального положения в кардане:

к КБ 10°±10'

от КБ 12°

Форма лопасти в прямоугольная

Профиль NACA-230M

Хорда лопасти, мм.- 305

Масса , кг 13,85

Масса комплекта винта со смазкой, кг . 122,8

Рулевой винт состоит из втулки и трех лопастей.

Втулка РВ (рис. 6.7) включает основные части: ступицу, общий горизонтальный шарнир, три узла осевых шарнира, узел поводка.

Ступица является базовой деталью, на которой устанавливаются остальные элементы втулки РВ. Ступица восемью болтами крепится к ведомому валу хвостового редуктора. Внутри ступицы нарезаны эвольвентные шлицы, по которым ответными шлицами перемещается ползун, а также имеются две направляющие бронзовые буксы. На внешней поверхности устанавливается ограничитель взмаха, на шлицах -траверса, гайка с пластинчатой контровкой и пресс-масленка. На фланце ступицы расположен клапан предельного давления.

Общий горизонтальный шарнир (типа кардан) состоит из основных деталей: траверсы, корпуса кардана, корпуса втулки, четырех роликовых конических подшипников, деталей .уплотнения и крепления. Узел кардана позволяет втулке наклоняться на угол +80 -100. Корпус кардана устанавливается на цапфах траверсы с помощью двух конических роликовых подшипников. Внутренние обоймы на цапфах фиксируются гайкой, наружные - в стаканах, установленных в расточках корпуса кардана. Уплотнение полостей подшипников обеспечивается резиновыми манжетами и крышками. Корпус втулки в свою очередь посредством двух конических роликовых подшипников устанавливается на двух цапфах кардана, оси которых перпендикулярны оси цапф корпуса кардана.

Осевой шарнир образован корпусом и цапфой, а дополнительными его элементами являются стяжная упорная гайка, упорное кольцо, роликовые однорядный и двухрядный упорные подшипники, роликовый радиальный подшипник. На корпусе имеется гребенка для крепления лопасти НВ, прилив для установки рычага поворота лопасти, а также масляный бачок, корпус которого изготовлен из полиамида. Корпус бачка крепится винтом к корпусу ОШ. На нем имеются два отверстия с пробками, используемыми при заправке и сливе масла. Контрольный стаканчик изготовлен из органического стекла, с помощью которого определяются объем и качество масла в ОШ.

Двухрядный роликовый подшипник имеет ролики размером 12x12 мм, оси которых расположены под углом 32'± 6 к линии радиусов, а беговыми дорожками являются торцовые цементированные поверхности упорной и стяжной гаек. Роликовый радиальный подшипник имеет насыпные ролики 7,5x7,5, внутренней обоймой которого является поверхность упорной втулки и расточка на стяжной гайке. Однорядный роликовый подшипник обеспечивает предварительный натяг упорного двухрядного роликового подшипника с помощью регулировочного кольца. Уплотнение полости ОШ создается резиновыми манжетой, кольцами и заглушкой из алюминиевого сплава, развальцованной в осевом отверстии цапфы ОШ.

Узел поводка, позволяющий совместно с узлами осевых шарниров и механизмом изменения шага рулевого винта хвостового редуктора изменять углы установки лопастей РВ, состоит из ползуна, поводка, трех тяг поворота лопастей, трех рычагов поворота лопастей.Внутри носка ползуна устанавливается наружная обойма двухрядного шарикового подшипника, которая фиксируется крышкой относительно ползуна. Внутренняя обойма подшипника через промежуточную втулку устанавливается на штоке механизма изменения шага РВ и поджимается гайкой с пластинчатым замком. На крышке расположена пресс-масленка, а на поводке - клапан предельного давления. Поводок установлен на внешней поверхности ползуна и фиксируется от проворачивания тремя штифтами, а от осевого сдвига - гайкой с пластинчатой контровкой.

Поводок своими тремя рычагами соединяется шарнирно с помощью сферических подшипников и болтов с тягами поворота лопастей. Тяга поворота лопасти регулируется по длине и состоит из вилки, стрежня и ушкового наконечника. Вилка тяги посредством двух шариковых подшипников и болта сочленяется с рычагом поворота лопасти.Рычаг выполнен в виде валика, установленного эксцентрично относительно оси ОШ в расточке прилива корпуса ОШ на двухрядном шариковое и игольчатом подшипниках.

Рис. 6.7. Рулевой винт:

1 — ползун; 2,12 — бронзовые втулки; 3 — ступица; 4 -ограничитель взмаха; 5, 11, 14,31, 36, 45, 49 — гайки различного назначения; 6,32, 46, 48,50 — роликовые подшипники; 7,38,41 — регулировочные кольца; 8,33,37—стаканы подшипников; 9,17,40,43 — армированные резиновые манжеты; 10 — пресс-масленка; 13 — резиновый чехол; 15 — гайка-крышка; 16,27 — шариковые двухрядные подшипники; 18 — поводок; 19 — тяга поворота лопасти; 20—сферический подшипник; 21, 25 — болты; 22 — масляный бачок; 23 — контрольный стакан; 24 — пробки; 26 — колпачковая гайка; 28 — валик; 29 — игольчатый подшипник; 30 — крышка; 34 — корпус кардана; 35 — траверса; 39 — стопорная пластина; 42, 44 уплотнительные резиновые кольца; 47 — упорное кольцо; 51 — регулировочное кольцо упорного подшипника; 52 —корпус осевого шарнира; 53 — корпус втулки; 54 — комлевый наконечник; 55 — сотовый заполнитель; 56 — лонжерон;57 — противообледенительное устройство; 58 — оковка; 59 — шпилька; 60 — балансировочные пластины; 61 — съемная часть законцовки; 62 — концевая нервюра; 63 — несъемная часть законцовки; 64 — хвостовой отсек; 65 — хвостовой стрингер.

При отклонении вперед правой педали управляющее усилие через комбинированную проводку передается на механизм изменения шага РВ, шток выдвигается и перемещает ползун с поводком, который в свою очередь перемещает три тяги поворота лопастей. Через рычаги поворота лопастей происходит разворот корпусов ОШ на увеличение положительных углов установки лопастей - тяга РВ возрастает.

Лопасть РВ - цельнометаллическая, имеющая прямоугольную форму в плане, включает в себя основные части: лонжерон, комлевый наконечник, хвостовой отсек, законцовку, противообледенительное устройство, балансировочный груз.

Лонжерон, изготовленный из алюминиевого сплава АВТ1, имеет поверхностное упрочнение наклепом для повышения усталостной прочности после обработки под аэродинамический

профиль.

К задней стенке лонжерона в комлевой части на клее-пленке ВК-3 приклеен силовой клык из сплава АК6, дополнительно закрепленный к лонжерону двумя втулками.

Комлевый наконечник из стали 18Х2Н4МА крепится к лонжерону восьмью сквозными болтами во втулках и приклеен клеем МПФ-1.

Вдоль носка лонжерона проложены две секции нагревательных элементов из стали, помещенных в пакет из пяти слоев стеклоткани, приклеенной к лонжерону и закрытых сверху одним слоем стеклоткани и абразивостойкой резины ВР-3а. По передней кромке установлена оковка из нержавеющей стали. На концевой поверхности лонжерона установлены две шпильки под крепление балансировочных пластин. Для герметизации внутренней полости в комлевой части с торца в лонжерон вклеен резиновый вкладыш с нанесенным по контуру герметикам.

Законцовка имеет несъемную часть, приклепанную к концевой нервюре и съемную часть из нержавеющей стали, крепящуюся к лонжерону на четырех винтах.Обшивка хвостового отсека выполнена толщиной 0,4 мм из двух слоев стеклоткани, склеенной с сотовым заполнителем клеем-пленкой ВК-3, с концевой нервюрой из авиаля толщиной 0,4 мм, по задней кромке - с хвостовым стрингером.Хвостовой стрингер усилен и связан с концевой нервюрой и силовым клыком.

6.3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ НЕСУЩЕГО И РУЛЕВОГО

ВИНТОВ.

Несущий винт является одним из самых ответственных агрегатов вертолета, от надежности которого во многом зависит безопасность полетов. Поэтому техническое состояние втулки и лопастей винта контролируется при выполнении всех видов технического обслуживания вертолета.

При контроле на втулке несущего винта проверяют надежность крепления агрегатов и элементов конструкции втулки, контровки болтов и гаек, герметичность шарниров втулки и компенсационного бачка гидродемпферов. При наличии течи масла из-под пробок шарниров ее устраняют подтяжкой пробок или заменой уплотнительных прокладок. Обнаружив подтекание масла, необходимо проверить уровень масла в шарнирах и при необходимости дозаправить их.

Забоины на деталях втулки глубиной до 0,2 мм, а также налет коррозии удаляются шлифовальной шкуркой с последующим нанесением бесцветного лака. При обнаружении трещин на корпусе втулки, серьге, цапфе и на корпусе осевого шарнира втулку заменяют. На центробежных ограничителях свеса лопастей не должно быть наклепа и выработки на собачках и упоре. Выработка вкладышей упоров ограничителей свеса лопастей, вызывающая нарушение угла свеса, не допускается.

При выполнении обслуживания втулки проверяют моменты затяжки элементов крепления серьги и кронштейна гидродемпфера, рычагов поворота лопастей и гайки крепления втулки на валу несущего винта. Проверяя момент затяжки гайки крепления пальца серьги, необходимо, расконтрив ее, ослабить на половину оборота, после чего затянуть тарированным ключом с моментом 60...80 Н·м и вновь законтрить. Момент затяжки болтов крепления кронштейнов гидродемпферов должен быть 45...60 Н·м (4,5...6 кгс·м), а болтов крепления рычагов поворота лопастей 100...110 Н·м (10...11 кгс·м), причем затяжку болтов в этих случаях проверяют по диагонали.

Особое внимание следует обратить на состояние лопастей несущего винта. Контролируя состояние лопастей, проверяют отсутствие вспучивания и отставания обшивки хвостовых отсеков в местах приклейки к сотовому заполнителю, лонжерону, нервюрам и хвостовым стрингерам. Лопасти, имеющие вспучивание и задиры обшивки, трещины и пробоины хвостовых отсеков, без выполнения ремонта к эксплуатации не допускаются. При наличии на обшивке царапин без обнажения металла, плавных вмятин без разрыва металла глубиной до 2 мм и площадью до 100 см2 не более двух на каждой стороне отсека разрешается дальнейшая эксплуатация лопастей. Допускаются к ремонту отсеки с пробоинами величиной 20 х 20 мм, расположенными не ближе 20 мм от стенки лонжерона и 10 мм от нервюр и заднего стрингера, причем количество указанных пробоин должно быть не более двух на отсеках 2...10 и не более одной остальных отсеках. Допускается эксплуатация лопастей с трещинами, абразивным износом и повреждениями резины без оголения лент нагревательных элементов и металла лонжерона, если они не нарушают нормальной работы несущего винта. Стальная противоабразивная оковка не должна иметь существенных повреждений. Разрешается эксплуатация лопастей при нарушении склейки оковки на одном ее лепестке до 8 см2, не выходящей на кромку, с общей площадью на оковку до 50 см2, вмятины глубиной до 1 мм без сквозного пробоя оковки, а также незначительный абразивный износ оковок или полиуретанового покрытия. При осмотре комлевых наконечников следует обращать внимание на отсутствие трещин, механических и коррозионных повреждений в местах сопряжения проушин и в зоне болтов крепления щек наконечника к лонжерону, которые не допускаются. Фретинг-коррозия в местах сочленении комлевых наконечников с втулкой несущего винта характеризуется бурым налетом и является результатом трения сочлененных деталей. Ослабление и проворачивание болтов крепления комлевых наконечников к лонжерону, а также нарушение контровки не допускаются. Задние кромки хвостовых отсеков лопастей не должны иметь искривления со стрелой прогиба более 5 мм. На концевых обтекателях лопастей не допускаются трещины, пробоины, вмятины глубиной более 2 мм и ослабление винтов крепления обтекателей. При выполнении регламентных работ проверяют исправность системы сигнализации повреждения лонжеронов лопастей несущего винта. Проверку рекомендуется выполнять в тени для соответствия температуры воздухом лонжероне и наружного воздуха. Для проверки отворачивают колпачок и манометром (рис.6.8.)

Рис. 6.8. Замер давления воздуха в лонжероне лопасти.

1- манометр; 2- наконечник манометра; 3- колпачок;4- сигнализатор давления воздуха; 5- зарядный вентиль

замеряют давление воздуха в полости лонжерона лопасти. При этом красный поясок сигнализатора не должен быть в поле зрения. Нажатием на стержень золотника стравливается давление воздуха из лонжерона до начала появления красного пояска сигнализатора, после чего давление начала срабатывания сигнализатора замеряют манометром. Затем с помощью ручного насоса РН-6С в лонжероне создается давление на 0,15 кгс/см2 , превышающее давление начала срабатывания, из расчета 60...70 качков повышают давление на 0,1 кгс/см2. Затем проверяют герметичность золотника мыльным раствором, и колпачок устанавливают на место. Аналогичным образом проверяют сигнализаторы других лопастей. При выполнении этой работы следует учитывать, что накачивание воздуха в лонжерон до давления более 0,8 кгс/см2 не допускается, а при температуре ниже -40° С давление в лонжеронах должно выдерживаться не ниже 0,25 кгс/см2, так как в случае повреждения лонжерона вблизи комля стравливание давления будет незначительным ввиду отсоса воздуха к концу лонжерона центробежными силами.

Наиболее качественный контроль состояния лопастей возможен при их демонтаже. В этом случае тщательно проверяют лонжерон лопасти на отсутствие трещин, забоин, рисок, царапин и коррозии. Трещины лонжерона не допускаются. При наличии рисок и царапин поврежденный участок осматривают с помощью лупы, а глубину дефекта определяют индикатором. Риски, забоины и царапины, не выходящие за пределы технических требований, выводят шабером и шкуркой с последующей полировкой участка пастой ГОИ вдоль оси лонжерона. Дефект устраняют лишь в том случае, если на участке на 50 мм в обе стороны от дефекта на той же поверхности лонжерона и на 100 мм в обе стороны на противоположной поверхности лонжерона нет следов устранения подобных дефектов, выполненных ранее. Глубина зачистки после выведения дефекта зависит от зоны на лонжероне и не должна превышать 0,2 мм.

При осмотре лопастей проверяют отсутствие коррозии на лонжероне и состояние герметизации между хвостовыми отсеками. Коррозионные поражения лонжерона в местах нарушения лакокрасочного покрытия контролируют с помощью лупы семикратного увеличения. Повреждения, наблюдаемые с помощью лупы, выглядят в виде темны пятен, имеющих неровные ломаные очертания с ответвлениями. В местах их обнаружения производят местную размывку лакокрасочного покрытия. Места с подозрением на коррозию дополнительно протирают чернильной резинкой. Если после этого размер и конфигурация черного пятна сохраняются, то это указывает на коррозию Обычное механическое повреждение при обработке резинкой имеет светлое дно. Коррозионные повреждения лонжерона без видимого повреждение лакокрасочного покрытия при осмотре через лупу выглядят в виде мелких вздутий краски, а в ряде случаев с выходом продуктов коррозии на окрашенную поверхность в виде мелких белых пятен. В местах обнаружения вздутий лакокрасочного покрытия выполняют местную размывку краски и тщательную проверку. Эксплуатация лопастей с коррозией на лонжероне не допускается.

При проверке состояния герметизации между отсеками необходимо обращать внимание на растрескивание и выкрашивание герметика, восстановление которого возможно в эксплуатационных условиях.

Качество клеевых соединений проверяют приборами ИАД-1 или ИАД-2, а в их отсутствие - простукиванием пластмассовым молоточком. Нарушение склейки обшивки хвостовых отсеков с лонжероном проверяют вдоль всей лопасти на ширине 33 мм. Допустимые дефекты приклейки хвостовых отсеков не должны превышать 18 см2 с каждого края отсека на обеих поверхностях. Одновременные нарушения приклейки обшивки по краям и в средней части отсека не допускаются. Нарушения приклейки обшивки хвостового отсека с сотовым заполнителем с каждого края отсека не должны превышать 100 см2 со стороны каждой нервюры с отставанием обшивки от полок нервюры на длине не более 50 мм, а в средней части отсека - площадью не более 350 см2. Если нарушение приклейки обшивки хвостового отсека с сотовым заполнителем превышает по площади 280 см2 на каждой стороне отсека или нарушения приклейки обшивки, выходящие на торцы отсека по площади более 80 см2 одновременно более чем на трех отсеках лопасти, то состояние клеевого соединения с помощью прибора или простукиванием проверяют после каждого летного дня.

Простукиванием молоточком проверяют также вспучивание и отставание нагревательной накладки противообледенительного устройства лопасти. Допускается отставание накладки от лонжерона лопасти общей площадью 100 см2. При этом одиночные нарушения склейки могут быть не более 180 см2 .

При техническом обслуживании втулки несущего винта особое внимание уделяется наличию и своевременности заправки масел и смазки в шарниры втулки и в компенсационный бачок. Уровень масла в шарнирах проверяют по масломерам. Для этого выворачивают заливные пробки шарниров и определяют уровень масла, который должен быть: в горизонтальном шарнире 30...40 мм (при наличии компенсатора давления 30...35 мм), в вертикальном 25...35 мм (с компенсатором давления 30...35 мм) и в осевом шарнире 15...20 мм (с компенсатором давления до внутреннего торца отверстия).

Дозаправку шарниров маслом производят через резьбовые отверстия с помощью воронки с фильтрующей сеткой, размер ячейки которой 63 мкм. Не следует заливать масло в шарниры до уровня, превышающего рекомендованный, так как переполнение маслом является одной из причин появления течи. В случае замены масла в горизонтальных и осевых шарнирах требуется подогреть шарниры аэродромным подогревателем до теплого их состояния, подставить емкости под сливные отверстия и вывернуть сливные и заливные пробки. Слив масла ведут до полного прекращения течи масла из сливных отверстий, после чего сливные пробки заворачивают. Заливают масло через воронку с сеткой согласно предусмотренному уровню. Из осевых шарниров сливают по 200...300 см3 в чистую стеклянную емкость для контроля на отсутствие воды в масле. После окончания работы сливные и заливные пробки следует надежно затянуть и законтрить.При замене масла в вертикальных шарнирах следует вывернуть пробки заливных отверстий в крышках пальцев и с помощью шприца с наконечником удалить старое масло из полости стакана вертикального шарнира. Заправить через воронку с сеткой свежее масло, завернуть пробки и дополнительно зашприцевать через масленку в днище стакана до его появления без пузырьков воздуха из перепускного клапана в упоре цапфы. После этого требуется проконтролировать уровень масла в шарнире.

Дозаправка компенсационного бачка маслом АМГ-10 возможна при демонтаже токосъемника. При этом заливку ведут через заправочную горловину бачка с помощью воронки с фильтрующей сеткой до уровня риски на бачке.

Набивка смазки ЦИАТИМ-201 в шарнирные соединения гидродемпферов, центробежных ограничителей свеса и рычагов поворота лопастей осуществляется через масленки посредством рычажно-плунжерного шприца

Техническое обслуживание рулевого винта так же, как и несущего, предусматривает сохранение защитных покрытий втулки и лопастей, их целостность и надежность крепления, сохранение шарнирных моментов в сочленениях втулки, своевременное выявление дефектов и их устранение. Лед, снег, иней с поверхности лопастей удаляются теплым воздухом от наземного подогревателя с температурой не выше 60° С с последующей протиркой поверхности насухо.

На рулевом винте контролируют: отсутствие механических повреждений, надежность контровки разъемных соединений, работу шарниров винта, состояние лопастей. При обнаружении трещин втулку рулевого винта следует заменить. Забоины, риски и царапины глубиной до 0,2 мм зачищаются шкуркой, заполировываются и покрываются бесцветным лаком. При выбивании смазки из-под пробок шарниров винта пробки подтягивают или на них заменяют уплотнительные прокладки. Поверхностные забоины, риски и коррозионный налет без образования раковин на проушинах лопасти выводятся наждачной шкуркой с последующей полировкой пастой ГОИ и покрытием грунтом. На лакокрасочном покрытии материала обшивки лопастей допускаются потертости и царапины без повреждения стеклоткани с последующей зачисткой, грунтовкой и покраской.

Контроль качества приклейки обшивки к сотовому заполнителю, лонжерону, стрингеру и нервюре лопасти, а также противообледенительного устройства лопасти к лонжерону производится простукиванием молоточком и на ощупь, не снимая лопасти с втулки. Участок шириной 30 мм от хвостового стрингера проверке простукиванием не подлежит. Допускаются к эксплуатации лопасти рулевого винта при нарушении склейки обшивки хвостового отсека с лонжероном, не выходящие на край отсека, общей площадью не более 16 см2 при одиночном нарушении склейки не более 4 см2. Нарушение склейки обшивки с сотовым заполнением не должно превышать по общей площади 30 см2 с каждой стороны отсека при одиночном нарушении склейки не более 5 см2. В том и другом случаях расстояние между двумя соседними нарушениями должно быть не менее 50 мм.

Вмятины на хвостовой части лопасти допускаются глубиной до 0,5 мм при наличии их не более трех и до 0,8 мм не более одной. Стрела прогиба хвостового стрингера может быть не более 3 мм.

На законцовках допускаются плавные вмятины глубиной до 0,8 мм и царапины до 0,4 мм при длине не более 25 мм. При контроле противообледенительного устройства лопасти не допускаются непроклеи между нагревательной накладкой и лонжероном, а также вспучивание резины.

Техническое обслуживание втулки винта предусматривает периодический замер зазора валиков и вилок рычагов поворота лопастей винта. При этом проверяются зазор валика рычага в плоскости тяги и в плоскости вращения винта, а также осевой зазор вилки тяги относительно валика рычага. В первом случае лопасти винта устанавливают на максимальный угол (правая педаль вперед до упора). На бачок визуального контроля масла в осевом шарнире закреплено специальное приспособление (рис.6.9.),

Рис. 6.9. Установка приспособления для замера люфта валиков и вилок рычагов поворота лопастей рулевого винта:

фиксированное винтом 6 на пробке бачка. Ножка 5 индикатора приспособления с натягом 0,6 мм подведена к сферической поверхности (точка А) валика поворота лопасти и затянута винтами 1, 2, 4. Угол между плоскостью замера и ножкой индикатора должен быть не более 10°. Поворотом шкалы стрелку индикатора устанавливают на "0". Прикладывая к корпусу осевого шарнира усилие по часовой и против часовой стрелки, фиксируют крайние положения стрелки индикатора. По сумме показаний индикатора определяют зазор валика, который не должен превышать 0,45 мм. Во втором случае аналогичным образом ножку индикатора приспособления с натягом 0,6 мм подводят к щеке (точка Б) валика поворота лопасти, после чего стрелку индикатора также устанавливают на 0. Покачивая валик в плоскости вращения винта к индикатору и от него, фиксируют крайние положения стрелки, суммарная величина показаний которой не должна превышать 0,45 мм. После этого проверяют зазор валиков рычагов в плоскости тяги и в плоскости вращения винта двух других лопастей. В обоих случаях при обнаружении зазора, равного 0,43 мм, решается целесообразность дальнейшей эксплуатации втулки рулевого винта.

Проверку осевого зазора вилки тяги относительно валика рычага поворота лопасти ведут тем же приспособлением. Для проверки следует, перемещая индикатор в скобе 7 и кронштейне 3, установить ножку 5 индикатора на плоскость поверхности (точка В) вилки с натягом 0,6 мм. После затяжки винтов 1, 2, 4 поставить стрелку индикатора на "0" и, покачивая вилку в плоскости вращения винта к индикатору и от него с максимальным усилием, зафиксировать крайние положения стрелки индикатора. Зазор вилки определяют путем вычитания из суммарных показаний стрелки индикатора зазора валика рычага в плоскости вращения винта. Полученная величина является зазором вилки и не должна превышать 0,2 мм. Аналогично проверяют осевой зазор вилок тяг двух других осевых шарниров. Вопрос о целесообразности дальнейшей эксплуатации втулки решается при наличии зазора 0,18 мм.

Двухрядный шариковый подшипник, обеспечивающий независимость возвратно-поступательного движения штока от вращательного движения поводка втулки винта, является высоконагруженным конструктивным элементом. Поэтому при выполнении обслуживания втулки рулевого винта замеряют осевой зазор этого подшипника. Для выполнения работы следует расконтрить и отвернуть крышку ползуна и вынуть шплинт гайки штока редуктора. В резьбовую расточку ползуна завернуть крышку 5 (рис.6.9.) приспособления с моментом затяжки 4 кгс·м. На шестигранник крышки установить приспособление 2 и закрепить его винтами 4, а в расточку приспособления поставить индикатор и, создав натяг 0,4...0,5 мм, закрепить его винтом 3. После установки индикатора переместить его ножку 1 в сторону, противоположную индикатору, и стрелку индикатора поставить в положение 0. Переместить педали ножного управления вправо, а затем влево и зафиксировать при этом показания индикатора, сумма которых и образует величину зазора, который не должен превышать 0,08 мм.

Рис. 6.10. Установка приспособления для замера осевого люфта подшипника штока рулевого винта:

При зазоре 0,06 мм требуются дополнительное внимание и решение вопроса о дальнейшей эксплуатации винта. После проверки следует демонтировать приспособление, установить шплинт гайки штока и затянуть крышку ползуна с моментом (8 + 2) кгс·м, законтрить ее и зашприцевать в полость подшипника смазку ЦИАТИМ-201.

При проверке момента затяжки гаек крепления втулки рулевого винта к фланцу хвостового редуктора пользуются тарировочным ключом. Затяжку гаек ведут перекрестным чередованием с моментом 6...10 кгс·м.

Для контроля уровня масла каждую из лопастей устанавливают вертикально вниз и по контрольным стаканчикам проверяют уровень масла в осевом шарнире, который должен быть не ниже контрольной риски, нанесенной на стакане, и не выше 15 мм от его верхнего края. В случае необходимости дозаправляют или заменяют масло в осевых шарнирах. При дозаправке лопасть устанавливают в заднее горизонтальное положение, и левую педаль перемещают вперед с целью выдвижения штока с ползуном. На корпусе осевого шарнира и контрольном стаканчике выворачивают пробки 1 (рис.6.11.) и 4 и в отверстие корпуса устанавливают приспособление, из баллона 2 которого производят дозаправку шарнира маслом. После этого лопасть поворачивают на 15...20° вверх, приспособление переставляют в отверстие стаканчика и масло доливают до его верхнего уровня. При замене масла в осевом шарнире лопасть устанавливают на 10...15° выше горизонтального положения в направлении к фюзеляжу. На корпусе осевого шарнира подвешивают емкость и выворачивают пробки 1 и 4, обеспечивающие слив масла из шарнира. Для заправки шарнира лопасть устанавливают в горизонтальное положение. При этом валик рычага поворота лопасти должен находиться в верхнем положении.

Рис. 6.11. Заправка масла в осевой шарнир внутри рулевого винта:

Установить заправленный чистым маслом баллон 2 приспособления в резьбовое отверстие корпуса шарнира, предварительно сняв с него колпачок 3 вентиляционной трубки. Отвернуть пробку бачка с целью суфлирования полости шарнира и заправить шарнир маслом путем полного слива последнего из баллона приспособления. Для ускорения заправки шарнира масло сжимают стенки полиэтиленового баллона приспособления с одновременным закрытием его вентиляционной трубки. После полной заправки шарнира маслом по контрольным стаканчикам бачка проверяют уровень масла. Аналогичным путем заменяют масло в других осевых шарнирах. Карданный шарнир, подшипники штока, поводка и валиков осевых шарниров, а также шлицы ползуна смазывают смазкой ЦИАТИМ-201 путем зашприцовки ее рычажно-плунжерным шприцом через пресс-масленки узлов втулки.

При оперативном обслуживании согласно видам подготовки по регламенту необходимо:

-осмотреть втулки несущего и рулевого винтов, их шарниры на отсутствие трещин, коррозии, нарушения целостности контровки, герметичности шарниров;

-проверить уровень масла в компенсационном бачке гидродемпферов вертикальных шарниров втулки НВ, внешнее состояние шлангов к гидродемпферам;

-проконтролировать качество масла в осевых шарнирах втулки НВ по контрольным стаканчикам;

-проверить центробежные ограничители свеса лопастей НВ на отсутствие наклепа и выработки на упорах собачки и скобы;

-убедиться в целости контровки и надежности крепления рычагов поворота лопасти на корпусах осевых шарниров втулки НВ;

-проверить герметичность уплотнений общего горизонтального шарнира (кардана), осевых шарниров, узлов рычагов поворота лопастей и двухрядного шарикового подшипника штока, а также целостность контровки всех деталей крепления втулки рулевого винта;

-проконтролировать уровень и качество масла в осевых шарнирах втулки рулевого винта по их контрольным стаканчикам;

-проверить работу шарниров втулки рулевого винта;

-осмотреть состояние лонжеронов, хвостовых отсеков, комлевых наконечников, концевых обтекателей лопастей несущего и рулевого винтов на предмет отсутствия механических повреждений, трещин, вспучивания, отставания, износа обшивки, оковок, резиновых накладок;

-визуально проконтролировать наличие давления воздуха в лонжеронах лопастей по сигнализаторам давления.

При периодическом обслуживании согласно периодичности, указанной в регламенте, выполняются следующие работы:

снятие и контроль магнитных пробок в осевых шарнирах втулки несущего винта;

проверка моментов затяжки гайки крепления втулки НВ на валу НВ главного редуктора, а также болтов крепления рычагов поворота лопастей и гаек болтов крепления гидродемпферов к цапфам осевых шарниров;

снятие лопастей НВ с последующей установкой и проверка качества приклейки обшивки прибором ИАД-2 или методом простукивания;

проверка момента затяжки гаек болтов крепления втулки рулевого винта к ведомому валу хвостового редуктора, лопастей к корпусам осевых шарниров;

замер осевого люфта двухрядного шарикового подшипника штока механизма изменения шага рулевого винта, люфта рычагов и вилок тяг поворота лопастей;

визуальный осмотр лопастей рулевого винта, проверка на ощупь и простукиванием состояния приклейки обшивки хвостовых отсеков, резиновых накладок и оковок как при снятых, так и неснятых лопастях.

Снятие, осмотр магнитных пробок и проверка состояния масла в ОШ втулки НВ осуществляется в следующем порядке.

Установить лопасть НВ, с ОШ которой будет сливаться масло, вдоль хвостовой балки. Слить 200...300 см масла в стеклянную емкость через отверстие магнитной пробки. После слива масла в отверстие под магнитную пробку установить технологическую заглушку из ЗИПа втулки.

При осмотре магнитной пробки нужно убедиться, что отсутствуют чешуйчатые и иглообразные металлические частицы размером более 0,5 мм. В противном случае втулку НВ снять с эксплуатации и вызвать представителя завода - поставщика. Если на магнитной пробке обнаружена металлическая пыль, то заменить масло в шарнире на свежее, прокрутить несущий винт в течение 30 мин на частоте вращения, соответствующей крейсерскому режиму. При повторном обнаружении металлической пыли необходимо снять втулку с эксплуатации и вызвать представителя завода-поставщика. При эксплуатации вертолета на оперативных точках разрешается перелет продолжительностью до 2 ч на базовый аэродром.

Проверку состояния масла в осевых шарнирах втулки рулевого винта производят в следующем порядке. Предварительно лопасти рулевого винта поочередно устанавливают вертикально вверх и через 5 мин осматривают масло в контрольном стаканчике - масло должно быть прозрачным (видна противоположная стенка стаканчика).

При помутнении масла и наличии видимых металлических частиц сливают масло из шарнира в чистую емкость, разжижают двумя частями по объему чистого бензина, профильтровывают, высушивают остаток на фильтровальной бумаге и с помощью магнита убеждаются в отсутствии стальной стружки.

В случае обнаружения стальной стружки рулевой винт снимают с эксплуатации. Разрешается эксплуатация винта при наличии в масле частиц кадмия, бронзы.

Предупреждение.

Допустимо помутнение масла при замене масла МС-20 на ВНИИ НП-25.При проверке качества масла при температуре наружного воздуха ниже +5 °С подогреть втулку РВ теплым воздухом (30-40 °С) от подогревателя

6.4 КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ.

1. Для чего предназначены горизонтальный, вертикальный и осевой шарниры втулки несущего винта?

2. Из каких основных узлов состоит втулка несущего винта?

3. Как обеспечивается центрирование втулки несущего винта и передача нагрузок от втулки к валу главного редуктора?

4. Почему углы свеса лопастей в полете и на стоянке различны?

5. Из каких основных узлов состоит лопасть несущего винта?

6. С какой целью к лонжерону лопасти несущего винта крепятся противовесы, балансиры?

7. Почему между хвостовыми отсеками лопасти несущего винта установлены уплотнительные вкладыши?

8. Назначение, состав и работа сигнализатора давления воздуха?

9. Как проконтролировать давление воздуха в лонжероне лопасти несущего винта, от чего будет зависеть эта величина, что необходимо предпринять, если давление не будет соответствовать требуемой величине?

10. Для чего предназначен кардан втулки рулевого винта?

11. Из каких основных узлов состоит втулка рулевого винта?

12. Как контролируется количество масла, находящегося в осевом шарнире втулки рулевого винта?

13. Какие детали втулки рулевого винта обеспечивают изменение шага рулевого винта?

14. Из каких основных узлов состоит лопасть несущего винта?

7 СИСТЕМА УПРАВЛЕНИЯ ВЕРТОЛЕТОМ

В систему управления вертолетом входят: продольно-поперечное управление; путевое управление; объединенное управление; управление перенастройкой частоты вращения несущего винта; раздельное управление двигателями; управление остановом двигателей; управление тормозом несущего винта.

7.1. ОБЩИЕ СВЕДЕНИЯ

Управление вертолетом, т.е. изменение его балансировочного положения относительно трех пространственных осей, производится путем изменения величины и направления силы тяги несущего винта, а также силы тяги рулевого винта.

Управление силами тяги несущего и рулевого винтов осуществляется с помощью системы управления вертолетом, которая включает отдельные самостоятельные цепи продольного, поперечного, путевого управления и вертикального перемещения.

Продольное и поперечное управление достигается отклонением ручки циклического шага, которое приводит к наклону тарелки автомата перекоса, изменению циклического шага и завалу оси конуса несущего винта в сторону отклонения ручки. В результате этого отклоняется вектор силы тяги несущего винта, а также возникает момент, под действием которого вертолет поворачивает вокруг продольной или поперечной оси, изменяя угол крена или тангажа.

Путевое управление осуществляется отклонением педалей. При этом изменяется шаг, а следовательно, и сила тяги рулевого винта. Это в свою очередь вызывает изменение момента относительно вертикальной оси вертолета и изменение азимутального положения вертолета.

Для вертикального перемещения вертолета необходимо изменить вертикальную составляющую, что достигается изменением общего шага несущего винта. Изменение тяги несущего винта по величине производится при помощи ручки объединенного управления „шаг-газ" путем одновременного изменения общего шага несущего винта и режима работы двигателей. Наряду с объединенным управлением двигателя с помощью ручки „шаг-газ" на вертолете имеются рычаги раздельного управления двигателями.Рычаги позволяют производить раздельное опробование двигателей без изменения общего шага несущего винта.

Для снятия нагрузок с органов управления во всех системах установлены гидроусилители. В продольном, поперечном управлениях и в управлении общим шагом несущего винта установлены . гидроусилители типа КАУ-30Б, а в путевом управлении -гидроусилитель типа РА-60Б, которые одновременно являются рулевыми приводами в автопилоте АП-34Б.

Для создания необходимого градиента усилий на ручке и педалях управления, а также для снятия с них усилий при установившемся режиме полета вертолета в системах продольного, поперечного и путевого управлений установлены пружинные механизмы загрузки с электромагнитными тормозами ЭМТ-2М.

7.2 АВТОМАТ ПЕРЕКОСА

Автомат перекоса предназначен для изменения величины и направления тяги несущего винта.

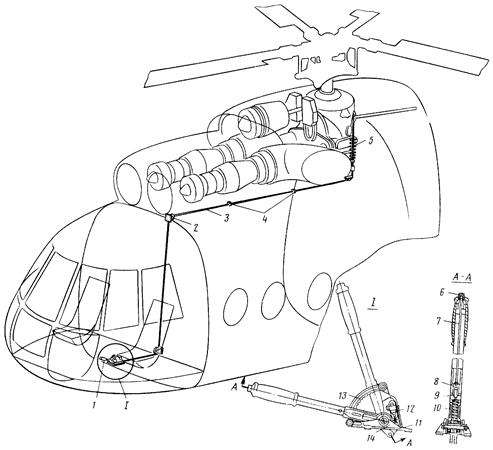

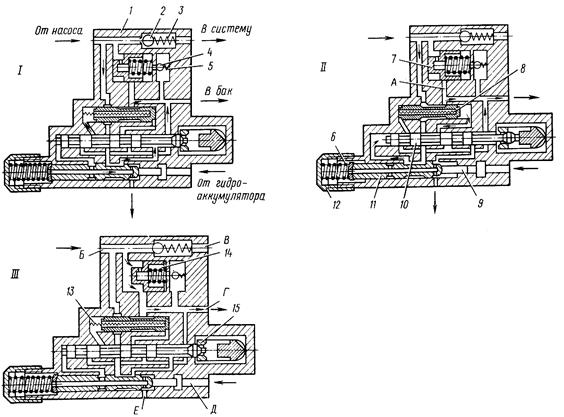

Автомат перекоса (рис. 7.1) состоит из направляющей ползуна, ползуна,кронштейна, внутреннего и наружного колец кардана, тарелки, тяг поворота лопастей, качалок продольного и поперечного управлений, рычага общего шага и поводка тарелки.

Направляющая ползуна крепится к верхнему корпусу редуктора. Снаружи по двум хромированным ее поверхностям перемещается ползун. Внутри него заделаны две бронзовые втулки для скольжения по направляющей. На наружной поверхности ползуна имеется фланец, к которому на шпильках крепится кронштейн.

В верхней части ползуна расточены два диаметрально расположенных отверстия, в которых установлены радиальные шарикоподшипники и пальцы, при помощи которых с ползуном шарнирно соединяется внутреннее кольцо кардана. Для защиты трущихся поверхностей от грязи и удержания смазки в канавках ползуна установлены резиновые манжеты.

Внутреннее кольцо кардана имеет четыре диаметрально противоположных отверстия для установки пальцев. К нему с помощью второй пары пальцев и радиальных подшипников шарнирно крепится наружное кольцо кардана.

Наружное кольцо кардана - переменного сечения. На ним под углом 90° Друг к другу закреплены два консольных пальца, к которым крепятся через сферические подшипники тяги продольного и поперечного управлений.

Пальцы расположены таким образом, что точки присоединения тяг продольного и поперечного управлений к наружному кольцу кардана оказываются смещенными с продольной и поперечной осей вертолета на 2о против направления вращения несущего винта. Вследствие чего расположения пальцев достигался опережение продольного и поперечного управлений, необходимого для соответствия наклона оси конуса вращения несущего винта с отклонением ручки продольно-поперечного управления.

На цилиндрической поверхности наружного кольца кардана на двухрядном шариковом подшипнике установлена тарелка. Наружное кольцо подшипника прижато фланцем к внутреннему буртику обоймы, запрессованной в тарелку; уплотнение полости подшипника осуществляется двумя резиновыми манжетами.

Тарелка автомата перекоса отштампована из алюминиевого сплава, имеет пять лап, расположенных под углом 72° друг к другу. На концах лап имеются цилиндрические расточки, в которые запрессованы стаканы для монтажа на игольчатом и двухрядном шариковом подшипниках шарнирных валиков. Валики соединяются пальцами с тягами поворота лопастей через два шариковых подшипника.

Тарелка приводится во вращение поводком, представляющим собой кинематическое звено, состоящее из кронштейна, серьги и рычага, шарнирно связанных между собой. Наличие на поводке пяти шарниров обеспечивает вращение тарелки при любых ее наклонах и поступательном перемещении вместе с ползуном по направляющей.

Кронштейн поводка, состоящий из двух половин, смонтирован в нижней части корпуса втулки несущего винта и зафиксирован двумя стяжными болтами и штифтом. К кронштейну с помощью оси и двух шариковых подшипников закреплена серьга. Аналогично выполнено и соединение серьги с рычагом.

Рычаг поводка состоит из корпуса, вилки и валика. Вилка на игольчатом и шариковом подшипниках монтируется в цилиндрической расточке корпуса рычага, а посредством пальца и игольчатого подшипника шарнирно связана с валиком рычага. Валик рычага смонтирован на двух радиально-упорных шариковых подшипниках в корпусе, который закреплен к одной из лап тарелки.

Тяга поворота лопасти состоит из стержня и двух вилок. В расточке нижней вилки на двухрядном шариковом подшипнике смонтирован осевой шарнир тяги. Верхняя вилка навернута на резьбовой носок стержня тяги и имеет разрез, позволяющий регулировать длину тяги и надежно фиксировать верхнюю вилку относительно стержня стяжным болтом. Кронштейн изготовлен из алюминиевого сплава и закреплен шпильками на фланце ползуна. Он имеет приливы с расточками, в которые запрессованы и зафиксированы стальные втулки для монтажа узлов качалок продольного и поперечного управлений. В средней части кронштейна выполнены две диаметрально противоположные расточки для шарнирного подсоединения рычага общего шага.

Качалки продольного и поперечного управлений обеспечивают изменения положения (наклон) тарелки автомата перекоса. Качалка продольного управления состоит из стального валика, к которому с внутренней стороны с помощью торцовых шлиц и винта закреплен рычаг, а с наружной стороны на шлицах установлена и зафиксирована вилка. Валик смонтирован на двух игольчатых подшипниках. Рычаг качалки посредством шарикового подшипника и пальца соединяется с тягой автомата перекоса, а вилка - с тягой от гидроусилителя. На торце втулки качалки винтами закреплена пластина с нониусом, а на шлицах валика - диск со шкалой.

Рис. 7.1 Автомат перекоса.

1— качалка поперечного управления; 2— тяга; 3 — внутреннее кольцо кардана; 4,30— валик; 5— тарелка автомата перекоса; 6 — тяга поворота лопасти; 7 — подшипник; 8 — фланец; 9— кронштейн поводка; 10— серьга; 11 — рычаг; 12 — направляющая ползуна;13— наружноекольцо кардана;14 — ползун; 15 — кронштейн; 16— рычаг общего шага; 17 — кронштейн; 18 — бронзовая втулка; 19 — пластина с нониусом; 20 — диск со шкалой; 21 — качалка продольного управления; 23 — крышка подшипникового узла; 22,24,25,26,28— палец; 27— серьга; 29 — основание кронштейна; 31 — рычаг

Качалка поперечного управления выполнена за одно во втулке кронштейна на двух конических роликовых подшипниках. целое с

вилкой и рычагом и смонтирована на стальной оси, закрепленной Шкала качалки поперечного управления соединена с диском, закрепленным на кронштейне; деления нониуса нанесены на ступицу качалки. Шкалы и нониусы качалок позволяют контролировать наклон тарелки автомата перекоса в продольном и поперечном направлениях с точностью до 6 и дают возможность производить регулировку управления.

Рычаг общего шага, в проушинах которого установлены шариковые подшипники, соединяется с кронштейном ползуна посредством пальцев. В середине щек рычага общего шага имеются гнезда с установленными в них коническими роликовыми подшипниками, являющимися опорами цапф серьги. Другим концом серьга с помощью пропущенного через ее нижнюю расточку пальца соединяется с основанием кронштейна, имеющим аналогичные гнезда с коническими роликовыми подшипниками. Основание болтами закреплено на картере главного редуктора.

7.3. ПРОВОДКА УПРАВЛЕНИЯ

Проводка управления вертолетом и двигателями - смешанной конструкции (рис. 7.2). Жесткая проводка проложена от рычагов управления вертолетом до автомата перекоса и насоса НР-ЗВМ. Тросовая проводка применена в управлении тормозом несущего винта, остановом двигателей и в управлении рулевым винтом на участке от гидроусилителя РА-60Б до хвостового редуктора.

Колонки продольно-поперечного и педали путевого управления кинематически связаны между собой тягами и качалками, проложенными под полом кабины экипажа. Рычаги „шаг-газ" связаны между собой замыкающим валом, от которого проложена раздельная проводка к автомату перекоса и насосу-регулятору. Рычаги раздельного управления включены в проводку управления двигателей при помощи дифференциального узла.

От рычагов управления вертолетом и двигателями проложены тяги под полом кабины экипажа. Они соединяются с нижними угловыми качалками, установленными на общем кронштейне в нижней части шпангоута № 5Н со стороны центральной части фюзеляжа.

От нижних угловых качалок тяги проложены по стенке шпангоута № 5Н и соединяются с верхними угловыми качалками, установленными на общем кронштейне. Между нижними и верхними угловыми качалками тяги состоят из двух звеньев, шарнирно соединенных с промежуточными качалками с целью создания необходимой жесткости проводки управления на вертикальном участке.

От верхних угловых качалок тяги управления двигателями соединяются с рычагами блока валов, а тяги продольного, поперечного, путевого управлений и управления общим шагом проложены с нижней стороны потолочной панели и соединяются с нижними рычагами агрегата продольного, поперечного, путевого управлений и управления общим шагом.

Рис. 7.2. Кинематическая схема управления вертолетом:

1 — рычаги останова двигателей; 2, 16 — тросы; 3, 4, 17, 18, 19, 20 — тяги; 5— рычаг общего шага автомата перекоса; 6, 7, 8, 15—гидроусилители; 9 — направляющие ролики; 10 — звездочка механизма изменения шага рулевого винта; 11— втулочно-роликовая цепь; 12 — кронштейн; 13 — тросовая проводка управления рулевым винтом; 14 — агрегат управления; 21, 22, 23 — пружинные механизмы загрузки; 24 — электромагнитные тормоза ЭМТ-2М; 25— рычаги раздельного управления двигателями; 26 — ручка управления тормозом несущеговинта; 27 — ручка ШАГ—ГАЗ; 28 — ручка продольно-поперечного управления; 29 — педали

Агрегат управления установлен с верхней стороны панели у шпангоута № 10 центральной части фюзеляжа. Тяги, расположенные между верхними угловыми качалками и рычагами агрегата управления, состоят из трех звеньев, шарнирно соединенных между собой. Средние звенья тяг закреплены в роликовых направляющих, установленных на шпангоутах № 4 и 6 центральной части фюзеляжа. Верхние рычаги агрегата управления соединяются вертикальными тягами с качалками соответствующих гидроусилителей. Соединение агрегата управления с гидроусилителем путевого управления производится через механизм подвижного упора управления СПУУ-52.

Гидроусилители продольного и поперечного управлений тягами и качалками кинематически соединены с автоматом перекоса. Гидроусилитель путевого управления соединен с рычагом сектора, от которого проложена тросовая проводка к механизму изменения шага рулевого винта. Гидроусилитель общего шага звеном соединен с рычагом общего шага автомата перекоса.

В проводку продольного, поперечного и путевого управлений установлены загрузочные механизмы с электромагнитными тормозами ЭМТ-2М.. Загрузочные механизмы установлены на шпангоуте № 5Н со стороны центральной части фюзеляжа и параллельно подключены к каждой проводке в районе средних передаточных качалок. Цилиндры загрузочных механизмов соединены с промежуточными качалками, а штоки -с рычагами электромагнитных тормозов ЭМТ-2М.

Поперечные тяги, соединяющие ручки и педали управления, а также тяги продольного и поперечного управлений после гидроусилителей, выполнены из хромансилевых труб, остальные - из дюралюминиевых. На концах труб вклепаны стальные стаканы, в которые ввернуты ушковые или вильчатые наконечники для регулировки управления. В стаканах просверлены радиальные отверстия, которые должны быть всегда перекрыты резьбовой частью наконечника. Соединение тяг с качалками и между собой выполнено на сферических шарикоподшипниках, имеющих пресс-масленки для смазки. Крепление качалок в кронштейнах осуществлено на шариковых подшипниках.

Роликовые направляющие на шпангоутах № 4 и 6 состоят из кронштейна, в котором на валиках установлено 12 текстолитовых роликов (по 3 ролика для каждой тяги). Для регулировки зазора между тягой и роликами предусмотрена эксцентриковая ось, которая в отрегулированном положении стопорится винтом.

Рис. 7.3. Агрегат продольного, поперечного, путевого управлений и управления общим шагом:

1,3,5,7— валы; 2,4,6,8,11,12,13,14— рычаги;

Агрегат управления (рис. 7.3) состоит из кронштейна и четырех валов. Валы установлены по соосной схеме на двух шариковых подшипниковых опорах каждый, что обеспечивает независимое вращение их относительно друг друга. Каждый вал изготовлен из стальной трубы, по концам которой имеются шлицевые пояса для крепления рычагов и цапфы для монтажа в опорах. Полости опор набиты смазкой и закрыты крышками с сальниками для исключения попадания пыли в грязи к подшипникам. Кронштейн своим фланцем крепится к потолочной панели. Часть кронштейна со стороны нижних рычагов закрыта кожухом, так как последние выведены в грузовую кабину через люк на потолочной панели.

7.4. ПРОДОЛЬНО-ПОПЕРЕЧНОЕ УПРАВЛЕНИЕ

Продольно-поперечное управление (рис. 7.4) включает две колонки управления, проводку продольного и поперечного управлений.

Рис. 7.4. Схема продольно-поперечного управления:

1, 4—колонки продольно-поперечного управления; 2—тяга продольного управления; 3—тяга поперечного управления; 5— пружинные загрузочные механизмы; 6 — роликовые направляющие тяг; 7 — агрегат продольного, поперечного, путевого управлений и управления общим шагом; 8, 9 — гидроусилители продольного и поперечного управлений; 10 — кронштейн крепления гидроусилителей

Каждая колонка (рис. 7.5) состоит из ручки, корпуса, кронштейна, стакана, шарнирной тяги, качалок, установленных на оси.

Ручка управления изготовлена из изогнутой стальной трубы, к нижнему концу которой закреплен рычаг, а на верхнем конце установлена рукоятка из эбонита. На рукоятке смонтированы кнопки включения радио и СПУ, выключения автопилота, включения ЭМТ-2М. Электропроводы от кнопок проложены внутри трубы ручки и подсоединены к штепсельному разъему. На рукоятке левой ручки установлен рычаг торможения колес, для удержания которого в заторможенном положении предусмотрен фиксатор. В средней части рычага выполнена расточка для монтажа двух шариковых подшипников закрытого типа, обеспечивающих шарнирную навеску на корпусе.

Рис. 7.5. Колонка продольно-поперечного управления:

1— рычаг; 2— ручка управления вертолетом; 3— рычаг торможения колес; 4,5,6,7— кнопки;8— рукоятка; 9— корпус; 10— регулируемый винтовой упор; 11— кронштейн; 12— стакан; 13— шарнирная тяга; 14— ось; 15,16— качалки; 17— проушины

Болт крепления ручки является осью, относительно которой ручка управления может отклоняться в продольном направлении. В отверстие нижнего конца рычага запрессован шариковый подшипник для подсоединения к наконечнику шарнирной тяги продольного управления,

Корпус жестко закреплен к стакану, в его нижней части имеются две проушины для подсоединения тяг. К одной проушине крепится тяга, соединяющая левую ручку с правой, к другой - тяга проводки поперечного управления.Стакан установлен в расточке кронштейна на двух шариковых подшипниках. Шарнирная тяга изготовлена из стальной трубы, в задний ее конец ввернут резьбовой наконечник для регулировки длины тяги. В проушину наконечника запрессован шариковый подшипник для соединения тяги с качалкой продольного управления. В передний конец трубы на двухрядном шариковом подшипнике установлен вильчатый наконечник. Шарнирная тяга проходит внутри стакана, и ее ось совпадает с осью его вращения. Наличие шарниров в конструкции тяги исключает скручивание тяги при поперечном отклонении ручки управления. Кронштейн имеет фланец для крепления к балке пола кабины, расточку для монтажа стакана и расточку под ось качалок. Ось качалок установлена в кронштейне на двух шариковых подшипниках. В продольном направлении отклонение ручки управления ограничивается регулируемыми винтовыми упорами, один из которых расположен на корпусе, другой - на кронштейне. Отклонение ручки в поперечном направлении ограничивается торцам" выреза на фланце стакана и упором, установленным на кронштейне.

Тяги, соединяющие колонки управления, состоят из двух звеньев и связаны между собой через качалку. В целях исключения повреждения лопастей о хвостовую балку при посадке вертолета с большим углом кабрирования в проводку продольного управления установлен гидравлический упор, загружающий на земле ручку управления дополнительным усилием при отклонении ее за пределы, соответствующие положению наклона тарелки автомата перекоса назад на угол 2°± 12'.Гидравлический упор установлен на кронштейне, укрепленном на стенке шпангоута № 5Н, ниже верхней угловой качалки продольного управления, Которая имеет прилив с роликом. При включенном гидроупоре ролик упирается в упор и препятствует дальнейшему отклонению ручки назад. Включение гидроупора осуществляется автоматически концевыми выключателями, установленными на главных опорах шасси, при обжатии штоков камер низкого давления.

Для устранения низкочастотных колебаний проводки продольного управления на верхней угловой качалке и на качалке колонки установлены балансировочные грузы.

7.5. ПУТЕВОЕ УПРАВЛЕНИЕ

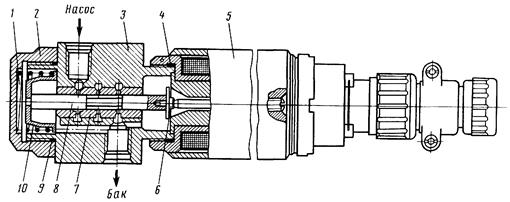

Путевое управление (рис. 7.6) состоит из двух педалей и проводки управления.

Проводка управления - смешанной конструкции; она включает в себя систему тяг и качалок, участок тросовой проводки с втулочно-роликовой цепью, систему подвижного упора управления СПУУ-52, гидроусилитель РА-60Б, механизм загрузки с электромагнитным тормозом ЭМТ-2М, агрегат управления, сектор и механизм изменения шага рулевого винта. Для повышения надежности управления тросовая проводка выполнена двойной. Изменение шага рулевого винта осуществляется отклонением педалей.

Рис. 7.6 Схема путевого управления:

1 — педали;. 2, 4, 8,10,12 — тяги; 3,5,9— качалки; 6 — пружинный механизм загрузки; 7 — электромагнитный тормоз ЭМТ-2М; 11 — агрегат управления; 13 — механизм подвижного упора управления СПУУ-52; 14 — гидроусилитель PA-60Б; 15 — сектор; 16,20 — направляющие ролики; 17, 19 — колодки; 18 — тросовая проводка; 21 — втулочно-роликовая цепь.

Рис. 7.7. Педали путевого управления:

1 — гашетка; 2 — подножка; 3 — угловой рычаг; 4 — основание; 5 — винтовой упор; 6 — кронштейн; 7 — выравнивающая тяга; 8 — регулировочный винт с маховиком.

При отклонении правой подножки педалей вперед шток механизма изменения шага рулевого винта выходит, обеспечивая тем самым увеличение шага лопастей рулевого винта и разворот вертолета вправо; при отклонении левой подножки педалей вперед происходит обратный процесс.

Педали (рис. 7.7) выполнены в виде отдельного агрегата, смонтированного на полу кабины экипажа. В комплект педалей входят основание, вал, кронштейн, два угловых рычага, две подножки, выравнивающие тяги, двуплечая качалка и регулировочный болт с маховиком.

Основание педалей закреплено к полу кабины экипажа, в вертикальную расточку основания на двух шариковых подшипниках установлен вал. В средней части вала укреплен кронштейн, на котором с помощью болтов и бронзовых втулок шарнирно крепятся угловые рычаги. На шлицевом хвостовике вала закреплена двуплечая качалка, соединенная тягами с педалями правого пилота и с проводкой управления рулевым винтом. На наружных плечах угловых рычагов посредством двух шариковых подшипников шарнирно установлены подножки. В расточках внутренних плеч рычагов размещены вкладыши с резьбовыми отверстиями под регулировочный болт с маховиком, позволяющий изменять расстояние между подножками в пределах 75 мм. На подножках смонтированы гашетки и концевые выключатели для переключения канала направления автопилота на режим согласования. Выравнивающие тяги обеспечивают параллельность хода подножек педалей.

Компоновка жесткой проводки от педалей до агрегата управления аналогична проводке продольного и поперечного управления. Кинематическая связь жесткой проводки с тросовой осуществляется с помощью сектора, который имеет две канавки для установки и фиксации концов тросов. В средней части на секторе выполнена проушина, к которой подсоединяется звено, связывающее сектор с двуплечей качалкой. Другой конец качалки соединен со штоком гидроусилителя РА-60Б. Противоположные концы тросов через серьги соединены с втулочно-роликовой цепью, которая перекинута через звездочку механизма изменения шага рулевого винта.

Тросовая проводка - двойная, проложена в текстолитовых направляющих колодках и трех парах направляющих роликов. В районе шпангоутов № 12...14 хвостовой балки с целью повышения живучести тросы каждой ветви перекинуты на двух ларах направляющих роликов.

Система подвижного упора управления СПУУ-52 обеспечивает автоматическое ограничение максимального угла установки лопастей рулевого винта в зависимости от плотности воздуха для предохранения рулевого винта и трансмиссии от перегрузок. В комплект СПУУ-52 входят: механизм подвижного упора, блок БУ-32, измерительный комплекс ИКД-27Д и приемник П-1. Механизм (рис. 7.8) подвижного упора включает в себя электромеханизм МП-100М, узел качалки с пружинным упором и микровыключателем, тягу с ограничительной муфтой, датчик обратной связи ДОС-6 с тендером и пружиной. Кронштейн механизма закреплен на передней стенке контейнера расходного топливного бака. На кронштейне шарнирно смонтирована качалка с пружинным упором, откидыванию последнего препятствует эксцентриковый винт, посредством которого регулируется зазор между регулировочным винтом и штоком микровыключателя при не прижатом упоре. Тяга механизма представляет собой трубу, в верхней части которой смонтирована муфта с гайкой, пружиной и втулкой. Электромеханизм соединен с проушиной кронштейна и плечом узла качалки и при выдвижении штока позволяет совершить угловое перемещение качалки для ограничения диапазона хода тяги.

Рис. 7.8. Механизм подвижного упора СПУУ-52:

1 -качалка; 2 - микровыключатель; 3 - регулировочный вит; 4 - втулка; 5, 12,15 - пружины; 6 - гайка; 7 - эксцентриковый винт; 8 - датчик обратной свели; 9 - кронштейн; 10 - тяга;

11 -электромеханизм МП-100М; 13 — тандер; 14 — упор.

При ро=760 мм рт. ст. и tо=+10оС шток электромеханизма полностью убран и пружинный упор не ограничивает угол установки лопастей рулевого винта - он составляет 23о +30'-15'. При полностью выдвинутом штоке качалка поворачивается и ее пружинный упор ограничивает перемещение тяги, а следовательно, и максимальный шаг винта до 20о±25'. Таким образом, повышение давления и понижение температуры ограничивает шаг РВ в пределах 80 % максимального его значения. Электромеханизм МП-100М срабатывает от сигнала системы СПУУ-52, управление которой производится с помощью АЗС СПУУ-52, выключателя и кнопки-табло „Откл.". Контроль за работой осуществляется по изменению положения подвижного индекса на блоке управления БУ-32. Крайнее левое положение подвижного индекса свидетельствует о том, что упор полностью убран и обеспечивается максимальный установочный угол; крайнее правое положение индекса сигнализирует об ограничении установочного угла лопастей рулевого винта.

7.6. ПРУЖИННЫЙ МЕХАНИЗМ ЗАГРУЗКИ И ЭЛЕКТРОМАГНИТНЫЙ ТОРМОЗ ЭМТ-2М

Все гидроусилители включены в проводку управлений по необратимой схеме, поэтому усилия с органов управления на командные рычаги не передаются. Для создания положительного градиента усилия на ручке управления и педалях в системах продольного, поперечного и путевого управлений установлены пружинные механизмы загрузки.

Механизм загрузки состоит из цилиндра, стакана, двух направляющих втулок, пружины, штока, резьбовых наконечников с подшипниками. Внутри стального цилиндра между двумя бронзовыми втулками расположена пружина, которая имеет предварительную затяжку, в результате чего снимается ощущение трения в системе управления и улучшается центрируемость ручки.