Массовые и центровочные данные

Государственное образовательное учреждение

высшего профессионального образования

Сибирский государственный аэрокосмический университет

имени академика М. Ф. Решетнева

КОНСТРУКЦИЯ И ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ

ВЕРТОЛЕТА МИ-8

«Планер и его системы».

Учебное пособие

для бакалавров, магистров по направлению подготовки 160900 и студентов специальностей 160901, 16903

всех форм обучения

Красноярск 2010

УДК 629.735.45. (022).171.2

ББК39.52 м8

Печатается по решению методической комиссии ИГА

Конструкция и техническая эксплуатация вертолета Ми-8.

часть 1.Планер вертолета и его системы:учебное пособие для бакалавров по направлению подготовки 160900. – испытания и эксплуатация авиационной техники, студентов специальностей 160901– техническая эксплуатация летательных аппаратов и двигателей, 16903- техническая эксплуатация авиационных электросистем и пилотажно- навигационных комплексов всех форм обучения /сост. В.А.Лавренов, В.Л.Медведев; Сиб. гос. аэрокосмич. ун- т. - Красноярск,. 2010 г. 180 стр.

86 иллюстр.

В настоящем учебном пособии приведены основные данные и эксплуатационные характеристики вертолета Ми-8, описана конструкция планера и его систем. Рассмотрены правила по уходу за ними и приведены методы их технического обслуживания и эксплуатации.

Пособие предназначено для бакалавров, магистров и специалистов по специальности 160901,160903.изучающих конкретную авиатехнику на старших курсах.

|

|

|

ОГЛАВЛЕНИЕ

Условные обозначения 4

Введение 5

1. Общая характеристика вертолета

1.1. Общие сведения 7

1.2. Основные данные 8

1.3 Контрольные вопросы и задания 10

2. Фюзеляж 10

2.1 Общие сведения 10

2.2 Носовая часть фюзеляжа 12

2.3 Центральная часть фюзеляжа 16

2.4 Хвостовая балка 22

2.5 Концевая балка 23

2.6 Стабилизатор 25

|

|

|

2.7 Техническое обслуживание фюзеляжа 26

2.8 Контрольные вопросы и задания 30

3. Шасси

3.1 Общие сведения 31

3.2 Основная опора шасси 32

3.3 Передняя опора шасси 37

3.4 Хвостовая опора 39

3.5 Техническое обслуживание шасси 41

3.6 Контрольные вопросы и задания 45

4. Воздушная система

4.1 Общая характеристик воздушной системы 46

4.2 Агрегаты воздушной системы 48

4,3 Техническое обслуживание воздушной системы 52

4.4 Контрольные вопросы и задания 53

5. Трансмиссия

5.1 Общие сведения 53

5.2 Промежуточный редуктор 54

|

|

|

5.3 Хвостовой редуктор 57

5.4 Хвостовой вал трансмиссии 59

5.5 Тормоз несущего винта 61

5.6 Техническое обслуживание трансмиссии вертолета 62

5.7 Контрольные вопросы и задания 66

6. Несущий и рулевой винты

6.1 Общие сведения о несущем винте 67

6.2 Рулевой винт 77

6.3 Техническое обслуживание несущего и рулевого винтов. 81

6.4 Контрольные вопросы и задания 91

7. Управление вертолетом

7.1 Общие сведения 92

7.2 Автомат перекоса 93

7.3 Проводка управления 96

7.4 Продольно-поперечное управление 99

7.5 Путевое управление 101

|

|

|

7.6 Пружинный механизм загрузки и электромагнитный

тормоз ЭМТ-2М 105

7.7 Объединенное управление 107

7.8 Управление остановом двигателей и

тормозом несущего винта 112

7.9 Техническое обслуживание системы управления вертолетом 114

7.11 Контрольные вопросы и задания 117

8. Гидравлическая система

8.1 Общие сведения 117

8.2 Работа гидросистемы 120

8.3 Агрегаты гидросистемы 123

8.4 Техническое обслуживание гидросистемы вертолета 142

8.5 Контрольные вопросы и задания 146

9. Система отопления и вентиляции

9.1 Общие сведения 147

9.2 Керосиновый обогреватель КО-50 149

9.3 Техническое обслуживание 160

9.4 Контрольные вопросы и задания 161

10. Оборудование вертолета

10.1 Оборудование кабины экипажа

10.2 Оборудование грузовой кабины 162

10.3 Транспортное оборудование 166

10.4 Устройство для внешней подвески грузов 171

10.5 Шарнирно-маятниковое устройство внешней

подвески грузов 174

10.6 Техническое обслуживание оборудования 176

10.7 Контрольные вопросы и задания 178

Заключение 179

Литература 180

Условные обозначения:

АЗС автомат защиты

БЗ блокировочный золотник

ВНА входной направляющий аппарат

ВС воздушная система

ВШ вертикальный шарнир

ВУ выходное устройство

ГС гидравлическая система

ГЦ гидроцилиндр

ГШ горизонтальный шарнир

ДГС дублирующая гидравлическая система

ДТБ дополнительный топливный бак

ЗК запорный клапан

ИР измеритель режимов

КБ концевая балка

КВД камера высокого давления

КНД камера низкого давления

КС камера сгорания

НВ несущий винт

НЧФ носовая часть фюзеляжа

ОГС основная гидравлическая система

ОМР ограничитель максимального расхода топлива

ОШ осевой шарнир

ПВД приемник воздушного давления

ПЗУ пылезащитное устройство

ПКРТ пульт контроля регулятора температуры

ПОС противообледенительная система

ПР промежуточный редуктор

ПТБ подвесной топливный бак

РВ рулевой винт

РЗКУ распределительный золотник комбинированного управления гидроусилителя

РЗРУ распределительный золотник ручного управления гидроусилителя

РК ручка коррекции

РТБ расходный топливный бак

РУД рычаг управления двигателем (на насосе-регуляторе)

РШГ рычаг "шаг — газ"

СПЛЛ сигнализация повреждения лонжерона лопасти

СВ стартер воздушный

СКВ система кондиционирования воздуха

ТС топливная система (вертолета)

ХБ хвостовая балка

ХР хвостовой редуктор

ЦОСЛ центробежный ограничитель свеса лопасти

ЦЧФ центральная часть фюзеляжа

ВВЕДЕНИЕ

Созданный в конструкторском бюро под руководством М. Л. Миля многоцелевой вертолет Ми-8, прототип которого совершил первый полет в 1960 г., морально и физически устарел. Основными причинами, приведшими к уменьшению диапазона его применения и производительности, явились недостаточные экономичность и мощность двигателей ТВ2-117, несовершенное авиационное и радиоэлектронное оборудование.

Во второй половине 70-х годов конструкторское бюро имени М. Л. Миля создало вертолет Ми-17 с двигателями ТВ3-117, который явился дальнейшим развитием вертолета Ми-8Т и широко экспортировался в зарубежные страны. Позднее на его базе были созданы вертолеты Ми-8МТВ с двигателями ТВЗ-117ВМ и Ми-8АМТ. Для военной авиации параллельно был создан специальный вариант вертолета Ми-8МТ.

В 1973 г. совершил первый полет вертолет-амфибия Ми-14, способный взлетать и садиться на водную и земную поверхность, отличающийся от вертолета Ми-8МТ конструкцией нижней части фюзеляжа, выполненной в виде лодки, наличием дополнительного хвостового поплавка, двух передних и двух основных убирающихся опор шасси, установкой специального оборудования.

Вертолет Ми-8МТВ наряду с максимальной преемственностью конструкции вертолета Ми-8Т имеет ряд существенных отличий. К ним относятся:

уменьшение массы конструкции фюзеляжа за счет изготовления обшивки в основном из сплава Д16АМ с меньшей толщиной листов при одновременной постановке усиливающих кольцевых накладок по усиленным шпангоутам центральной части фюзеляжа (ЦЧФ), хвостовой балки (ХБ), концевой балки (КБ), а также дополнительном усилении подкосами шпангоута №7 ЦЧФ;

расположение на правой бортовой панели ЦЧФ между шпангоутами № 3 и 4 аварийного люка;

изменения стояночного обжатия амортизаторов и авиашин в связи с увеличением максимальной взлетной массы вертолета до 13 000 кг и изменением диапазона допустимых эксплуатационных центровок вертолета;

постановка в воздушную систему редукционного клапана УП-25/2 вместо ПУ-7;

кардинальная доработка силовой установки (использование более мощных и экономичных основных двигателей ТВЗ-117ВМ с электронными регуляторами и вспомогательной силовой установки АИ-9В, обеспечивающей воздушный запуск основных двигателей и резервное энергоснабжение вертолета;

доработка задней сферической опоры и переднего пояса крепления двигателя;

размещение эффективного пылезащитного устройства с воздушно- и электротепловой противообледенительной системой (ПОС);

обеспечение принудительного воздушного охлаждения генераторов переменного тока, гидронасосов, воздушного компрессора, маслорадиаторов;

доработка концевого отсека и левой боковой створки отсека главного редуктора, капотов в соответствии с установкой двигателя АИ-9В и второго генератора

изменения в топливной системе низкого давления, обеспечивающей топливопитание двигателей ТВЗ-117ВМ, АИ-9В, обогревателя КО-50;

выполнение маслосистемы двигателя с раздельной откачкой масла из двигателя в маслорадиатор, из коробки верхних приводов, центрального привода, первой опоры и при срабатывании перепускного клапана маслоагрегата - в маслобак;

обеспечение защиты от пожара отсеков основных двигателей, обогревателя, главного редуктора и АИ-9В (в системе имеются два огнетушителя с пироголовками вместимостью по 4 л каждый);

применение на вертолете главного редуктора ВР-14, согласующего частоты вращения свободных турбин двигателей (15 000 мин-1) и несущего винта (192 мин-1) на номинальном режиме работы для эффективного использования мощности двигателей;

установка на КБ рулевого винта (РВ) тянущего типа с доработанными лопастями, что в целом позволило расширить диапазон путевой управляемости вертолетом и получить максимальную тягу РВ -8700 Н (870 кгс);

введение в систему управления вертолетом дополнительно цепи управления перенастройкой частоты вращения несущего винта (НВ), а в путевое управление - системы подвижного упора СПУУ-52, обеспечивающего автоматическое ограничение шага РВ до 80 % максимального его значения в условиях низких температур и повышенного давления окружающего воздуха во избежание перегрузки хвостовой трансмиссии вертолета;

замена дозатора на дроссель в магистрали подвода рабочей жидкости к гидроупору в гидросистеме вертолета.

Вышеперечисленные конструктивные решения позволили существенно улучшить летные и массовые характеристики, повысить производительность полетов вертолета.

Вертолет Ми-8АМТ - модифицированный вариант вертолета Ми-8МТВ. Его предполагается использовать с внешней подвеской для транспортировки грузов общей массой до 4000 кг, а также со съемной модульной стрелой грузоподъемностью 300 кг и электролебедкой ЛПГ-300. В транспортной кабине размещены 27 откидных сидений, установлено более современное авиационное и радиоэлектронное оборудование.

1.ОБЩАЯ ХАРАКТЕРИСТИКА ВЕРТОЛЕТА

1.1 ОБЩИЕ СВЕДЕНИЯ

Вертолет Ми-8МТВ предназначен для пассажирских и грузовых перевозок, а также проведения специальных авиационных работ в труднодоступной местности. Вертолет (рис. 1.1) спроектирован по одновинтовой схеме с пятилопастным несущим и трехлопастным рулевым винтами. На вертолете установлены два турбовинтовых двигателя ТВЗ-117ВМ с взлетной мощностью 1470 кВт (2000 л. с.) каждый, что обеспечивает возможность полета и посадки при отказе одного из двигателей и переходе работающего двигателя на чрезвычайный режим с мощностью 1617 кВт (2200 л. с).

Вертолет эксплуатируется в следующих вариантах:

транспортном, предусматривающем перевозку грузов массой до 4000 кг или 24 пасс;

санитарном, обеспечивающем перевозку 12 лежачих больных и сопровождающего медработника;

с внешней подвеской, предназначенной для перевозки крупногабаритных грузов вне грузовой кабины массой до 3000 кг;

перегоночном (с двумя дополнительными баками), обеспечивающем максимальную дальность полета.

Проведены испытания по перевозке на подвеске грузов массой до 4000 кг.

В необходимых случаях на любом из вариантов может быть установлен дополнительный бак.

Рис. 1.1. Общий вид вертолета

Вертолет снабжен электролебедкой, позволяющей с помощью бортовой стрелы поднимать (опускать) грузы массой до 150 кг, а также при наличии полиспаста затягивать в грузовую кабину грузы массой до 3000 кг.

1.2 ОСНОВНЫЕ ДАННЫЕ

Геометрические данные

Длина вертолета, м:

без несущего и рулевого винтов 18,219

с вращающимися несущим и рулевым винтами 25,262

Высота вертолет, м:

без рулевого винта. 4,756

с вращающимся рулевым винтом 5,521

Ширина фюзеляжа, 2,500

Габаритные размеры кабины экипажа, м 2,15x2,05x1.7

Клиренс, м 0,445

Стояночный угол вертолета 3°42'

Диаметр несущего винта, м. 21,294

Диаметр рулевого винта, м 3,908

Угол наклона оси несущего винта вперед 30'

Расстояние от конца лопасти до хвостовой балки на стоянке, м. 0,45

лощадь стабилизатора, м2 2

Длина грузовой кабины, м

без грузовых створок. 5,34

с грузовыми створками 7,82

Ширина грузовой кабины, м: на полу. 2,06

Максимальная 2,34

Высота грузовой кабины, м. 1,8

Размер сдвижной двери, м 0,82x1,4

Размер блистеров, м 0,75x0,75

Габаритные размеры аварийного люка,м 0,7x1

Расстояние между силовыми балками пола, м. 1,52

Размер аварийного люка-окна, 0,46x0,7

Колея погрузочных трапов, м 1,5+0,2

Колея шасси, м 4,510

База шасси, м. 4,281

Размер колес, мм :

передних опор 595x185

основных 865x280

Массовые и центровочные данные

Взлетная масса, кг:

максимальная 13 000

нормальная 11100

Коммерческая нагрузка вертолете, кг:

Полная 4000

на внешней подвеске 3000

Масса пустого вертолета, кг 7085

Масса снаряженного вертолета

(без дополнительных топливных баков), кг 7523

Допустимая центровка загруженного

вертолета, мм:

передняя. +370

задняя -95

Центровка пустого вертолета, мм -13

Для обеспечения безопасности маршрутных полетов устанавливается гарантийный запас топлива не менее минимального 140 кг. Невырабатываемый остаток топлива 20 кг.

Летные данные

Практический потолок, м:

с нормальной взлетной массой 6000

с максимальной взлетной массой 4800

Статический потолок, м:

с нормальной взлетной массой 3980

Приборная скорость при массе11100кг на высоте 100 м., км/ч 230

Приборная скорость при массе11100кг на высоте 6000 м., км/ч 100

Минимальная приборная скорость, км/ч 60

Наивыгоднейшая скорость набора высоты 6000 м , км/ч: 90

Время набора высоты с максимальной взлетной массой,мин.

1.3 КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Какова история создания вертолета Ми-8МТВ.

2. Какие основные различия вертолетов Ми-8МТВ и Ми-8Т?

3. Перечислите основные геометрические данные вертолета Ми-8МТВ.

4. Перечислите основные летные данные вертолета Ми-8МТВ

5. Назовите основные массовые и центровочные данные вертолета Ми-8МТВ

6. В каких вариантах эксплуатируется вертолет.

2. ФЮЗЕЛЯЖ

Фюзеляж предназначен для размещения экипажа, оборудования, коммерческой нагрузки, а также взаимной связи основных составных частей вертолета.

2.1 ОБЩИЕ СВЕДЕНИЯ

Основные части планера вертолета и технологические разъемы представлены на рис.2.1.

Силовая схема фюзеляжа полумонокок, то есть в конструкции фюзеляжа имеются усиленные и нормальные шпангоуты, силовые балки стрингеры и рабочая обшивка.

Фюзеляж, имеющий три конструктивных разъема, включает носовую, центральную части фюзеляжа, хвостовую и концевую балки, что существенно улучшает технологичность при производстве, эксплуатации и ремонте фюзеляжа.

Рис. 2.1 Основные элементы планера вертолета

1 - передняя стойка шасси; 2 - носовая часть фюзеляжа; 3, 22 -сдвижные блистеры; 4 - крышка люка для выхода к силовой установке; 5 - капот обогревателя КО-50; 6, 18 - главные стойки шасси; 7, 19 - подвесные топливные баки; 8 - капот; 9 - рама крепления главного редуктора; 10 - хвостовая балка; 11, 14 - правая и левая половины стабилизатора; 12- килевая балка; 13- обтекатель; 15- хвостовая опора; 16, 17- грузовые створки; 20- сдвижная дверь; 21- центральная часть фюзеляжа; 23-крышка люка для аварийного покидания вертолета; 24- обтекатель антенны изделия ДИВ-1; 25- погрузочные трапы; 26- щитки; 27- створка задней двери; 28- входной трап

Фюзеляж, состоящий из силового набора усиленных, нормальных шпангоутов, продольных балок, стрингеров и гладкой работающей обшивки, собирается из отдельных панелей. Обшивка панелей соединена с каркасом клеесварным методом, а в местах стыковки панелей друг с другом - внахлест с помощью многорядных заклепочных швов.

НЧФ своим шпангоутом № 5Н стыкуется с № 1 ЦЧФ, которая в свою очередь шпангоутом № 23 стыкуется со шпангоутом №1 ХБ, соединенной своим шпангоутом № 17 с № 1 КБ. Все эти соединения производятся с помощью болтов.

В конструкции фюзеляжа специально предусмотрены двери, люки, блистеры для аварийного покидания вертолета (рис. 2.2). Два сдвижных блистера НЧФ, сдвижная дверь, люк-окно, крышка люка на правой грузовой створке ЦЧФ имеют механизмы аварийного сброса. Дополнительные люки - люк с крышкой выхода к силовой установке на потолке НЧФ и люк с крышкой для внешней подвески на полу ЦЧФ.

Рис. 2.2 Схема расположения блистеров, дверей, люков для покидания вертолета при аварийных ситуациях:

1— сдвижные блистеры; 2 — аварийный люк — окно не правой бортовой панели; 3 — люк с крышкой выхода к силовой установке; 4 — люк с крышкой на правой грузовой створке; 5 — люк с крышкой для внешней подвески; 6 — сдвижная дверь для входа в грузовую кабину.

Основными материалами, применяемыми при изготовлении фюзеляжа, являются листовой плакированный дюралюминий Д16АМ, дюралюминий Д16А, упрочненный дюралюминий В95, алюминиевые сплавы АК-6 и АК-8, магниевый сплав МЛ5Т, титановый сплав ОЧТ, стали ЗОХГСА, ЗОХГСНА.

2.2. НОСОВАЯ ЧАСТЬ ФЮЗЕЛЯЖА

Носовая часть фюзеляжа предназначена для размещения экипажа, командных органов управления, приборного оборудования и создания единых аэродинамических обводов фюзеляжа.

Силовая схема НЧФ - полумонокок. Поперечный набор НЧФ (рис. 2.3) состоит из пяти шпангоутов № 1Н...5Н. Шпангоуты № 1Н...ЗН имеют нижние и верхние балки и неполные боковины, которые замыкаются на раме остекления. Шпангоуты № 4Н и 5Н имеют форму замкнутого кольца, состоящего из нижней, верхней балок и двух боковин клепаной конструкции.

Рис 2.3 Носовая часть фюзеляжа:

1 — этажерка для радиоэлектронного оборудования; 2 — крышка люка выхода к силовой установке; 3 — штампованная жесткость; 4 — стенка шпангоута № 5Н; 5 — сдвижной блистер;: 6 — ниша для аккумуляторной батареи; 7 — кронштейны крепления сиденья пилота; 8 — панель пола; 9—лобовое стекло фонаря; 10, 11— короба под аккумуляторы; 12— люк.

Шпангоут № 5Н имеет стенку, подкрепленную горизонтальными и вертикальными уголковыми профилями, которой отделяется кабина экипажа от грузовой кабины. По оси симметрии в шпангоуте № 5Н выполнен проем, окантованный прессованным уголком с резиновым профилем, для входной двери. Дверь, изготовленная из листового дюралюминия, подвешена справа на петлях и имеет замок с двусторонней ручкой, два замка-задвижки, оптический микроглазок и мягкую спинку откидного сиденья бортового техника. К передней поверхности стенки шпангоута № 5Н крепятся этажерки для монтажа оборудования. Продольный набор состоит из стрингеров уголкового типа, балок, шпампованных местных жесткостей. Обшивка НЧФ выполнена гладкой из листов дюралюминия Д16АМ толщиной 0,8 мм.

Основными технологическими панелями НЧФ являются панели пола, потолка, левая и правая бортовые панели со сдвижными блистерами, фонарь с остеклением, стыковочный шпангоут № 5Н.

Панель пола склепана из нижних балок шпангоутов, продольных балок, стрингеров настила пола и наружной обшивки. Силовой набор соединен уголковыми профилями и дополнительно усилен специальными профилями и диафрагмами. В настиле имеется ряд отверстий для прохода элементов командных органов управления (педалей, ручек циклического шага, ручек "шаг - газ"), электропроводки к приборным доскам и центральному пульту, патрубков системы отопления и вентиляции, а также люк доступа к узлам крепления, зарядному клапану передней амортизационной стойки и усиливающие накладки в местах крепления органов управления.

В наружной обшивке находятся люки под установку двух фар МПРФ-Ш для монтажа и осмотра элементов управления, агрегатов воздушной системы, системы отопления и вентиляции.

Потолочная панель склепывается из верхних балок шпангоутов № 1Н...5Н, местных штампованных жесткостей, стрингеров, подкрепляющих профилей, диафрагм, обшивки.

Рис. 2.4. Люк выхода к силовой установке:

1— петли крепления крышки люка; 2— упор; 3— кронштейн; 4— вилка; 5— регулировочная муфта; 6— вал; 7— защелка; 8— крюк; 9— ручка; 10— ребро; 11— штифт; 12— пружина; 13— кнопка

Между шпангоутами № 3Н...4Н установлен люк (рис. 2.4.) для выхода к силовой установке. Крышка люка - клепаной конструкции и навешивается на двух петлях к шпангоуту № 3Н. Во избежание попадания влаги внутрь кабины снаружи по периметру крышки выполнен желобок. В крышке имеются два смотровых окна, остекленные органическим ориентированным стеклом. Для герметизации в закрытом положении по периметру крышки изнутри крепятся профилями резиновые прокладки. Крышка запирается со стороны кабины ручкой-фиксатором.

Бортовые панели изготовлены из боковин шпангоутов, штампованных жесткостей, стрингеров, подкрепляющих профилей, обшивки.

Литые рамы из магниевого сплава и штампованные жесткости образуют рамы проемов для сдвижных блистеров. По задней и передней кромкам проемов находятся резиновые герметизирующие профили, а сверху снаружи приклепаны желобки для стока влаги. В верхней части рамной заделки проемов с внутренней стороны установлены механизмы аварийного сброса блистеров.

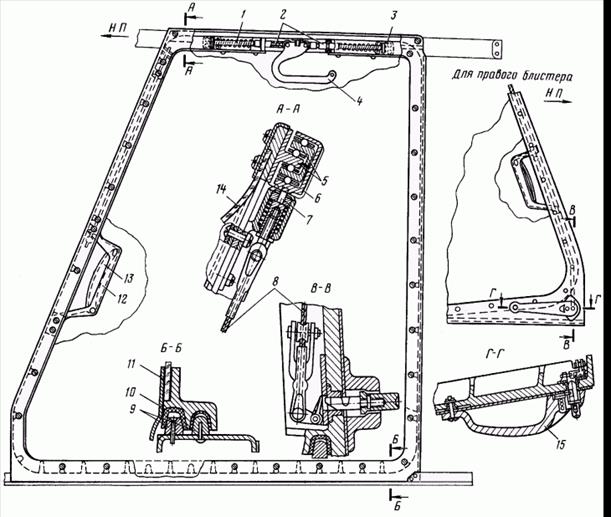

Рис 2.5.Сдвижной блистер

1—пружина; 2—запирающий штырь; 3—кронштейн; 4—ручка аварийного сброса; 5—верхний направляющий профиль; 6—наружный направляющий профиль; 7—штырь; 8—трос ;

9— нижний направляющий профиль; 10— сальник; 12, 15 —ручка; 13— рычаг; 14—выпуклое органическое стекло .

Сдвижной блистер (рис 2.5)конструктивно выполнен из литой из магниевого сплава рамы с вставленным выпуклым ориентированным органическим стеклом, которое прижимается на винтах с гайками внешней облицовкой из дюралюминия через резиновую уплотнительную прокладку. На блистере установлена внутренняя ручка с рычагом, связанным тросом с запирающим штырем. Левый блистер открывается только изнутри, а правый - изнутри и снаружи ручкой с замком под ключ. На левом блистере закреплен визуальный сигнализатор обледенения.

На левой бортовой панели между шпангоутами № 4Н и 5Н расположены два люка, закрывающие ниши под два аккумулятора. Крышки запираются винтовыми замками, а в горизонтальном открытом положении удерживаются тягами.

На левой панели установлены лючки под заземление и лючок для розеток подключения аэродромного питания, аэронавигационный огонь БАНО-45, приемник ПВД.

На правой бортовой панели установлены люк с жабрами для охлаждения выпрямительных устройств, аэронавигационный огонь БАНО-45, приемник ПВД.

Фонарь кабины, обеспечивающий необходимый обзор экипажу, состоит из каркаса и остекления. Каркас собран из специальных дюралюминиевых профилей, штампованных жесткостей, литых рам, облицовочных рамок. Два лобовых стекла изготовлены из триплекса с электрообогревом и имеют стеклоочистители с механизмами ЭПК-2Т-60, остальные стекла - из органического ориентированного стекла СО-95 толщиной 3...4 мм. Стекла устанавливаются в литые из магниевого сплава рамки на резиновых профилях и поджимаются облицовочными рамками на винтах с герметизацией герметикам ВИТЭФ-1 по внешней и внутренней поверхностям.

2.3. ЦЕНТРАЛЬНАЯ ЧАСТЬ ФЮЗЕЛЯЖА

Силовая схема центральной части фюзеляжа (ЦЧФ) - полумонокок. Поперечный набор каркаса ЦЧФ (рис. 2.6) -шпангоуты № 1...23, из которых шпангоуты № 1, 2А, 7, 10, 13, 23 - усиленные, остальные - нормальные. ЦЧФ собирается из отдельных панелей: бортовых, потолочной, грузового пола, заднего отсека.

В ЦЧФ между шпангоутами № 1 и 13 располагается грузовая кабина, № 13... 21 - задний отсек с грузовыми створками. Сверху потолочной панели между шпангоутами № 1...7 находятся двигатели ТВЗ-117ВМ, между № 7...10 -главный редуктор ВР-14, в надстройке между шпангоутами № 10...13 - расходный топливный бак, под капотами концевого отсека между шпангоутами № 10...13 размещены панель гидроагрегатов и отсек вспомогательной силовой установки АИ-9В, между шпангоутами № 16...21 в надстройке - радиоотсек.

Шпангоуты № 1, 23 - стыковочные и выполнены кольцевой формы с уголковым сечением, в стенке которого по периметру имеются отверстия под болты стыковки с НЧФ и ХБ соответственно.

Шпангоут № 2А - усиленный. Он склепан из листового дюралюминия, прессованных профилей и в местах установки силовых узлов подкреплен вертикально расположенными профилями, а по углам - фитингами.

Усиленные шпангоуты № 7 и 10 состоят из верхних и нижних балок и боковин. Верхние балки и боковины отштампованы из алюминиевого сплава АК-6 и имеют двутавровое сечение. Верхняя балка - разъемная по вертикальной плоскости симметрии, стыкующаяся в этой зоне болтами по фланцевым поверхностям, нижними частями соединяется с боковинами (на шпангоуте № 7 - с помощью фрезерованных гребенок и пар болтов, на шпангоуте № 10 - фланцами и вертикально расположенными болтами).

Нижняя балка имеет двутавровое сечение и склепана из стенки с подкрепляющими стойками и уголковых профилей. Стыковка нижних балок с боковинами осуществлена болтами через стыковочные фитинги из материала АК-6, закрепленные на концах балки.

Для увеличения жесткости шпангоута № 7 боковины с нижней балкой соединены дополнительно подкосами, соответственно подстыкованными к кронштейнам в зоне стрингера № 18.

Шпангоут № 13 склепан из листового дюралюминия и прессованных уголковых профилей. Кольцо основной части имеет верхнюю балку, боковины двутаврового сечения, соединенные между собой встык накладками с помощью заклепок.

Нижняя балка, собранная из трех отштампованных профилей на болтах, имеет швеллерное сечение и склепана по фитингам с боковинами. К нижней балке дополнительными фитингами и накладками крепится наклонный шпангоут № 13А, замыкающий грузовую кабину и окантовывающий грузовой люк.

Рис. 2.6. Центральная часть фюзеляжа:

1 - узел крепления амортизатора передней опоры; 2 — сдвижная дверь; 3 — левая бортовая панель; 4 — потолочная панель; 5 — узел крепления спецфермы; 6 — узел крепления амортизатора главной опоры; 7 — задний отсек; 8 — грузовые створки; 9,10 — узлы крепления заднего подкоса и подкоса-полуоси главной опоры; 11, 12, 13, 14 — узлы крепления подвесного топливного бака; 15 — панель грузового пола; 16 — узлы крепления вильчатого подкоса передней опоры;

а — отверстие под отводящий патрубок ресивера — распределителя обогревателя КО-50; б - отверстие под патрубок забора воздуха к обогревателю из грузовой кабины; в — отверстие под патрубок подвода воздуха в кабину экипажа

Верхняя арка отштампована из листового дюралюминия и имеет просечки для прохода стрингеров. Нормальные шпангоуты имеют Z-образное сечение. Верхние балки, боковины отштампованы из листового дюралюминия, соединены между собой встык накладками на заклепках, усиливаются гнутым профилем по внутреннему контуру, а по внешнему имеют просечки для прохода стрингеров. Нижняя балка клепаная. Она имеет двутавровое сечение и соединяется фитингами из материала АК-6 с боковинами с помощью заклепок.

Дополнительный шпангоут № 11А клепаной конструкции устанавливается в зоне размещения последних узлов крепления подвесных топливных баков увеличенной емкости.

Продольный набор каркаса ЦЧФ включает стрингеры из уголковых дюралюминиевых профилей, которые располагаются симметрично относительно продольной вертикальной плоскости, от которой и идет нумерация стрингеров. Для усиления панели пола установлены пять продольных балок. Для местного усиления конструкции панелей используются дополнительные жесткости.

Обшивка ЦЧФ выполнена из листов дюралюминия Д16АМ толщиной 0,8... 1 мм. Обшивка бортовых панелей, имеющих вырезы под окна фюзеляжа, имеет максимальную толщину. Обшивка при стыковке панелей соединяется внахлест многорядными заклепочными швами, а также усиливается приклепанными специальными лентами толщиной 2...3 мм в зоне усиленных шпангоутов № 1, 3А, 7,10,13.

Панель грузового пола склепана из нижних балок шпангоутов № 1...13, стрингеров, продольных балок, настила и наружной обшивки.

Настил выполнен из рифленого листа 388АМ-1, а наружная обшивка - из листового дюралюминия Д16АМ толщиной 0,8 мм. Средняя часть настила панели усилена поперечными профилями. Дополнительное соединение панели пола с бортовыми панелями осуществлено продольными уголковыми профилями на заклепках. Вдоль бортом установлены 27 швартовочных узлов, а место их крепления на шпангоутах и балках усилено штампованными кронштейнами и фитингами из АК-6. На шпангоуте № 1 посередине крепится узел крепления полиспаста для затягивания груза в кабину электролебедкой, а между шпангоутами № 1 и 2 справа -штампованный фитинг для крепления плиты под основание лебедки и кожух роликов и тросов лебедки.

На пороге проема под сдвижную дверь имеются два гнезда для установки съемного входного трапа.

Слева и справа на полу между шпангоутами №5 и 10 могут размещаться съемные ложементы под дополнительные топливные баки. В настиле имеется ряд монтажных, технологических и эксплуатационных лючков для доступа к агрегатам систем.

Между шпангоутами № 7с и 10с и стрингерами № 28 располагается люк для выхода удлинительного троса внешней тросовой подвески. Вырез под люк усилен двумя диафрагмами между шпангоутами №7и8, 9и10и двумя балками - между стрингерами № 28. Внешняя обшивка толщиной 1,5 мм имеет по периметру выреза пластмассовую окантовку для предотвращения износа троса.

Крышка люка - двойная и склепана из листового дюралюминия с ребрами жесткости Верхняя крышка, навешанная на петлях, соединяется со стороны противоположного ребра двумя регулируемыми тягами с нижней крышкой, подвешенной на двух кронштейнах, и имеет два запорных устройства и ручку для открытия.

Потолочная панель включает в себя верхние балки шпангоутов № 1...13, стрингеры № 1...6, местные жесткости, обшивку, склепанные между собой. Стрингеры у усиленных шпангоутов разрезаются и крепятся к зубчатым лентам. Нормальные шпангоуты имеют просечки для прохода стрингеров. Обшивка потолочной панели выполнена из листов титанового сплава марки ОЧТ толщиной 0,6 мм.

На панели по оси симметрии за шпангоутом № 8 размещен люк для подхода к редукционному клапану маслоагрегата главного редуктора ВР-14. У шпангоута № 9 имеются два отверстия под угольники пожарных кранов, между шпангоутами № 11 и 12 - люк под топливный насос 463Б. На обшивке панели имеются желоба и отверстия под дренажные трубопроводы для стока воды.

Бортовые панели склепаны из боковин шпангоутов, стрингеров, дополнительных усиливающих профилей и обшивки.

Задняя часть панелей заканчивается боковинами наклонного шпангоута № 13А.

На левой бортовой панели имеется пять круглых окон с выпуклыми стеклами из органического ориентированного стекла толщиной 3...4 мм. Стекло первого окна, находящегося на входной сдвижной двери, выполнено плоским. Окна № 2 и 5, откидывающиеся внутрь на двух верхних петлях, в закрытом положении фиксируются двумя запорными устройствами рычажного типа, которые расположены в нижней части окна.

На правой бортовой панели находятся пять круглых окон, из которых № 1, 2, 5 открываются внутрь.

Между шпангоутами № 3 и 4 установлен аварийный люк-окно (рис 2.7). Проем под него окантован профилями из дюралюминия. Крышка люка-окна склепана из рамки и обшивки. В крышке выполнено откидывающееся окно. Крышка люка-окна фиксируется двумя нижними штырьками в гнездах нижней части проема, а в верхней - запирающими штырями, которые входят в отверстия кронштейнов на крышке.

Между шпангоутами № 1 и 3 сделан проем под сдвижную дверь, окантованный профилями из дюралюминия и имеющий в верхней части желоб для стока воды и узлы для веревочной лестницы.

Рис 2.7 Аварийный люк-окно на правом борту грузовой кабины

Рис 2.7 Аварийный люк-окно на правом борту грузовой кабины

1. – рычаг; 2. – крышка; 3 . – наружная ручка аварийного сброса; 4. – кронштейн; 5. – петля навески окна; 6. – откидывающееся окно;7. – запорное устройство;8. – штырьки

Рис 2.8 Сдвижная дверь

1- пружинный фиксатор; 2- пружина; 3,4- внутренняя и наружная ручки аварийного сброса двери; 5- трос;6- стекло;7- внутренняя ручка; 8- пружина; 9-щеколда; 10- наружная ручка; 11- верхняя направляющая; 12- шарики; 13- запирающий штырь;14- полозок;15-кронштейн;16- ролик

Сдвижная дверь склепана из каркаса, внешней и внутренней обшивок, установлена на верхней и нижней направляющих и может по ним сдвигаться назад. В верхнюю направляющую в виде П-образного профиля на шариках в ленточных сепараторах устанавливается полозок с кронштейнами, которыми через запирающие штыри соединяется с дверью. Дверь в открытом положении удерживается пружинным фиксатором, установленным снаружи на борту фюзеляжа. В закрытом положении дверь запирается замком, расположенным в средней части передней кромки. Для аварийного сброса двери в верхней части последней имеется штыревой механизм с внешней и внутренней ручками, который тросовой проводкой сблокирован с запирающим замком.

Между шпангоутами № 1-2 находятся отверстия под патрубок забора воздуха к обогревателю КО-50 в режиме работы «Рециркуляция», а у шпангоута № 5 - окно для отводящего патрубка ресивера-распределителя КО-50.

Задний отсек обеспечивает плавность аэродинамических обводов ЦЧФ в зоне соединения с ХБ и состоит конструктивно из надстройки и створок грузового люка. Надстройка клепаной конструкции, включающая в себя верхние арочные части шпангоутов, стрингеры, наружную обшивку, плавно переходит в ХБ и заканчивается шпангоутом

№ 23. В нижней части надстройки между шпангоутами № 16... 18 выполнен люк для обеспечения доступа из грузовой кабины в радиоотсек и ХБ при техническом обслуживании.

Створки грузового люка создают плавность переходов от грузовой кабины к надстройке в задней части ЦЧФ, закрывают проем грузового люка, увеличивают объем грузовой кабины.

Створки склепываются из штампованных жесткостей и обшивки. В нижней части створок шарнирно подвешиваются откидывающиеся щитки, удерживаемые резиновыми амортизаторами в открытом положении для увеличения прохода при загрузке через грузовой люк. Открытие и закрытие створок производится вручную. Створки в открытом положении фиксируются подкосами, а в закрытом - штырями у шпангоута № 13А и запираются продольным и поперечным замками.

Герметичность створок по стыкуемым поверхностям обеспечивается постановкой по периметру створок резиновых профилей. Внутренняя ручка замка створок имеет дополнительное устройство, что предотвращает открытие створок на стоянке снаружи.

На левой боковой панели верхнего электропульта установлено красное табло «Створки открыты», связанное с микровыключателем АМ-800К на шпангоуте № 13А и сигнализирующее, в каком положении находятся створки.

В нижней части створок размещены инструментальные ящики. На левой створке располагаются две кассеты сигнальных ракет, люк с жабрами вентиляции, переносной огнетушитель, кронштейны крепления ложементов санитарных носилок.

На правой створке имеется люк для аварийного покидания вертолета, который закрывается крышкой, имеющей механизм аварийного сброса (ручка, два запирающих штыря с пружинами). При сбросе необходимо ручку выдернуть вниз. При этом штыри выйдут из отверстий в кронштейнах крышки, а пружинные толкатели сбросят крышку наружу.

На левой грузовой створке могут располагаться погрузочные трапы, которые в рабочем положении фиксируются в гнездах на нижней балке шпангоута № 13 для погрузки и выгрузки колесной техники или иных грузов.

2.4. ХВОСТОВАЯ БАЛКА

Хвостовая балка предназначена для выноса рулевого винта из зоны возмущенного воздушного потока от несущего винта, создания момента от силы тяги рулевого винта для парирования реактивного момента несущего винта и обеспечения необходимой управляемости вертолета. Силовая схема ХБ -полумонокок.

Поперечный набор ХБ (рис. 2.9) включает шпангоуты № 1...17. Стыковочные шпангоуты № 1 и 17 имеют кольцевую форму и уголковое сечение, выполнены из прессованных дюралюминиевых профилей, усиливаются по периметру зубчатыми лентами. В стенках шпангоутов просверлены отверстия под стыковочные болты. Остальные шпангоуты — нормальные, имеющие Z-образное сечение и просечки для прохода стрингеров.

Шпангоуты № 2, 6, 10, 14 имеют местное усиление в верхней части и справа по полету в связи с установкой опор Задней жесткой части хвостового вала трансмиссии и кронштейнов под текстолитовые колодки четырех тросов управления рулевым винтом.

Шпангоуты № 12 и 13 справа между стрингерами № 3...9 усиливаются накладками и профилями. Шпангоуты № 11, 14 и зона между ними усилены диафрагмами и профилями из дюралюминия. Это вызвано установкой коробки блока роликов на шпангоутах № 12 и 13 при разносе тросов системы путевого управления для повышения ее живучести.

Продольный набор включает 26 стрингеров (вверху по оси симметрии - стрингер № 1 и далее отсчет стрингеров производится в обе стороны вниз), изготовленных из прессованных уголковых профилей и усиленных на левом и нижнем сводах ХБ.

Обшивка ХБ выполнена из листов Д16АМ толщиной 0,8 мм. Обшивка левого свода между шпангоутами № 8... 17 и правого до стрингера № 6 имеет толщину в 1 мм, остальная -толщину 0,8 мм. По шпангоутам № 12 и 13 обшивка усилена внешними усиливающими накладками. Стыковка листов обшивки осуществлена по стрингерам и шпангоутам внахлест с подсечкой. Слева и справа в обшивке между шпангоутами № 13 и 14 сделаны вырезы с усилением обшивки наружными накладками из листового Д16АМ. Сверху в обшивке выполнены два лючка с крышками для осмотра и смазки шлицевых шарниров хвостового вала трансмиссии, два выреза под строевые огни, вырезы под проблесковый маяк и датчик курсовой системы. Снизу обшивки сделан вырез между шпангоутами № 2...6 под блоки доплеровского измерителя путевой скорости и угла сноса, а также между шпангоутами №7, 8, 11 и 12 расположены приемная и передающие антенны радиовысотомера.

На шпангоутах № 13 и 14 по бокам размещены по два узла навески стабилизатора. На шпангоуте № 15 по бокам снизу установлены два узла крепления подкосов хвостовой опоры, а на шпангоуте № 17 снизу - узел крепления амортизатора хвостовой опоры.

Рис. 2.9. Хвостовая балка:

1 - шпангоут; 2 - кронштейн направляющих колодок тросов; 3 - опора хвостового вала; 4,6- узлы навески стабилизатора; 5 — накладка; 7,8 — узлы крепления амортизатора и подкоса хвостовой опоры.

2.5. КОНЦЕВАЯ БАЛКА

Концевая балка совмещает ось рулевого винта с плоскостью вращения несущего винта для уравновешивания моментов сил относительно продольной оси вертолета, а также улучшает путевую устойчивость вертолета.

Силовая схема КБ - полумонокок. Концевая балка (рис. 2.10) состоит из килевой балки и обтекателя.

Поперечный набор состоит из шпангоутов № 1...9, из которых № 1, 2, 3, 9 -усиленные.

Шпангоут № 1 - стыковочный, изготовленный штамповкой из алюминиевого сплава, имеет уголковое сечение. В стенке его выполнены отверстия под стыковочные болты.

Шпангоут № 2 выполнен усиленным в связи с изломом оси КБ на угол 43° 10' относительно оси ХБ.

Шпангоут № 3, изготовленный из листового дюралюминия, усилен отштампованным из алюминиевого сплава кронштейном, к которому четырьмя болтами крепится промежуточный редуктор трансмиссии. Шпангоут № 9 дополнительно усиливается специальной лентой, так как к нему крепится болтами нижним фланцем картера хвостовой редуктор.

Продольный набор килевой балки включает стрингеры и лонжерон. Стрингеры выполнены из уголковых прессованных профилей. Лонжерон, усиливающий конструкцию килевой балки в зоне стыковки с обтекателем, склепан из стенки и уголковых профилей. В стенке лонжерона имеется люк для подхода к промежуточному редуктору

Рис. 2.10. Концевая балка:

1 — кронштейн; 2 — шпангоут № 9; 3, 7 — несъемная и съемная части обтекателя; 4 — лонжерон; 5 — контурный огонь; 6 — антенна изделия 020М; 8 — люк с жабрами; 9 — килевая балка.

Обшивка килевой балки выполнена из листов дюралюминия Д16АТ различной толщины (между шпангоутами № 1...3 толщина 3 мм; между № 3...8 -0,8 мм; № 8...9 - 1 мм).

Обшивка по шпангоуту № 3 усилена наружной накладкой - лентой, а справа между шпангоутами № 7...9 имеется наружный усиливающий штампованный профиль. Сверху на обшивке килевой балки имеются два лючка с жабрами для охлаждения промежуточного редуктора, осмотра и смазки шлицевых соединений хвостового вала трансмиссии, заливки масла в промежуточный редуктор, замера угла излома оси хвостового вала трансмиссии, а также два лючка для осмотра концевой шарнирной части хвостового вала трансмиссии. Справа на обшивке килевой балки у шпангоута № 2 имеется лючок с крышкой для контроля уровня масла в промежуточном редукторе по масломерному стеклу.

Обтекатель увеличивает площадь килевой поверхности КБ для улучшения путевой устойчивости вертолета и состоит из верхней несъемной и нижней съемной частей. Каркас обтекателя КБ включает в себя шесть штампованных стрингеров, шесть нервюр и стыковочные ленты. Каркас склепан с обшивкой из Д16АТ. В нижней части обтекателя расположен люк, в крышке которого выполнены жабры для выхода охлаждающего промежуточный редуктор воздуха. На обтекателе установлен световой маяк ХС-39 и антенны изделия 020М. Съемная часть крепится к поясам лонжерона килевой балки винтами с самоконтрящимися гайками, а несъемная часть - стыковочными лентами на заклепках.

2.6. СТАБИЛИЗАТОР

Стабилизатор предназначен для улучшения продольной устойчивости вертолета в полете и особенно на переходных режимах. Стабилизатор имеет фиксированный угол установки, равный минус 3е. Аэродинамический профиль стабилизатора - симметричный NACA -0012. Обе половины стабилизатора (рис. 2.11), симметрично расположенные относительно ХБ, конструктивно выполнены аналогично и состоят из лонжерона, семи нервюр, диафрагмы, хвостового стрингера, обшивки концевого обтекателя.

Лонжерон склепан из стенки с отбортованными отверстиями и уголковых дюралюминиевых профилей. В корневой части лонжерон усилен накладкой по поясам и стенке, а в передней части — диафрагмой, что существенно облегчает восприятие изгибающего, крутящего моментов, поперечной силы от аэродинамической подъемной силы. Накладка имеет фланец для стыковки с другой половиной с помощью болтов.

Носовые и хвостовые части нервюр отштампованы из листового дюралюминия и приклепаны к поясам лонжерона. На хвостовых частях нервюр имеются зиги с отверстиями для прошивки полотняной обшивки АМ-100-ОП хвостового отсека.

Хвостовой стрингер, приклепанный к хвостовикам нервюр, увеличивает жесткость хвостовой части.

Обшивка носовой части выполнена из листового дюралюминия Д16А толщиной 0,8 мм, приклепанного к полкам носовых частей нервюр и поясам лонжерона. Полотняная обшивка хвостовой части заклеена по швам зубчатыми лентами.

Рис. 2.11. Стабилизатор:

1- штырь-болт; 2 - лонжерон; 3 - серьга навески; 4 - фланец; 5 - нервюра; 6 - лобовая обшивка; 7 - кронштейн крепления канатика лучевой антенны; 8 - противофлаттерный груз; 9 - концевой обтекатель; 10 - пистон с дренажным отверстием; 11 - обшивка хвостовой части; 12 - хвостовой стрингер; 13— дюралюминиевый лист; 14— диафрагма.

На передней части нервюры № 7 закреплен корпус с противофлаттерным грузом массой 0,2 кг, который закрывается съемным концевым обтекателем из стеклоткани, а также узел крепления канатика лучевой антенны.

На носке нервюры № 1 закреплена скоба с серьгой, которой половина стабилизатора с помощью болта соединена с ответным узлом на шпангоуте № 13 ХБ. Ось-болт на фитинге, отштампованном из алюминиевого сплава и установленном на лонжероне у нервюры № 1, соединяется с узлом на шпангоуте № 14 ХБ. Узлы навески стабилизатора защищены специальными чехлами.

2.7 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ФЮЗЕЛЯЖА

Техническое обслуживание фюзеляжа в основном сводится к дефектации обшивки основных частей фюзеляжа, проверки надежности крепления узлов силовых элементов конструкции, состояния остекления фонаря носовой части и остекления грузовой (пассажирской) кабины, периодической проверке направляющих и замков фиксации дверей, створок, блистеров, аварийных люков и крышек и их смазке.

При оперативном обслуживании в соответствии с видами подготовки выполняются следующие работы:

внешний осмотр обшивки носовой, центральной частей фюзеляжа, хвостовой и концевой балок на предмет отсутствия коррозии, трещин, вмятин, пробоин, хлопунов, ослабления и обрыва заклепок;

контроль состояния остекления носовой и центральной частей фюзеляжа на отсутствие трещин, царапин, рисок, коррозии на литых магниевых профилях рамы остекления, механических повреждений прижимных рамок и нарушения герметичности уплотнения;

проверка надежности крепления обтекателя и крышек люков концевой балки;

контроль стабилизатора на отсутствие механических повреждений обшивки лакокрасочного покрытия, загрязнения дренажных отверстий, а также состояния узлов навески стабилизатора, затяжки болтов, их контровки, винтов крепления концевого обтекателя;

проверка чистоты дренажных отверстий на фюзеляже;

контроль плавности хода, фиксации сдвижных блистеров НЧФ, сдвижной двери ЦЧФ, установки ручек аварийного сброса и контровки сдвижных блистеров, входной двери, люка-окна, люка на правой грузовой створке, а также состояния их герметизации;

проверка люка выхода к силовой установке на отсутствие механических повреждений, нарушения герметичности, надежности запорного замка.

При периодическом обслуживании согласно периодичности работ по действующему регламенту производится:

проверка состояния шпангоутов № 10 ЦЧФ в зоне крепления комбинированных узлов амортизаторов главных опор шасси на предмет отсутствия трещин каркаса хвостовой и концевой балок, стабилизатора и узлов его крепления;

осмотр зоны стыка хвостовой балки с центральной частью фюзеляжа, концевой балкой и проверка моментов затяжки гаек болтов крепления хвостовой и концевой балок;

контроль состояния фитингов и опор хвостового вала трансмиссии, кронштейнов под направляющие колодки тросов управления рулевым винтом;

проверка работоспособности механизмов аварийного сброса блистеров, сдвижной двери, шока-окна, люка на правой грузовой створке.

Большие нагрузки, действующие на обшивку, детали и узлы фюзеляжа в полете и при посадке вертолета, являются основной причиной возникновения усталостных трещин, ослабления заклепок, появления, зазоров в соединениях.

На фюзеляж оказывают вредное воздействие солнечные лучи, пыль, грязь, влага, атмосферные осадки, вызывающие коррозию металлических деталей, разрушение защитных покрытий, неметаллических соединений и остекления. Особо опасными являются местапопадания под обшивку кислот, щелочей, бензина, масла и других вредно действующих жидкостей и их паров.

Внешними признаками начала коррозии являются потускнение поверхности, появление темных пятен, а в дальнейшем возникновение раковин, которые, постепенно увеличиваясь, проникают в глубь металла. Коррозия алюминиевых сплавов проявляется наличием на поврежденных участках пятен серовато-белого цвета, коррозия магниевых сплавов -выпучиванием лакокрасочного покрытия и появлением рыхлого солевого налета грязно-белого цвета, а остальных деталей - возникновением на их поверхности коричневато-красного налета.

Обработка пораженных коррозией участков сводится к удалению продуктов коррозии и защите этих участков лакокрасочным покрытием. В случае невозможности восстановления лакокрасочного покрытия при низких температурах на зачищенную поверхность наносят смазку ЦИАТИМ-201.

Дефекация обшивки и узлов фюзеляжа производится на предмет выявления трещин, пробоин, глубоких вмятин, царапин, нарушения лакокрасочного покрытия, ослабления заклепанных швов и болтовых соединений.

Трещины, пробоины, глубокие вмятины и деформация каркаса и обшивки фюзеляжа не допускаются. В этом случае эксплуатация вертолета не разрешается без ремонта поврежденных мест.

Царапины, забоины и поверхностная коррозия глубиной от 0,1 - 0,2 мм устраняются зачисткой с последующим восстановлением лакокрасочного покрытия.

Допускаются плавные вмятины глубиной не более 5 мм на площади до 50 см2 без образования хлопунов. Риски возможны только в пределах плакирующего слоя. Вмятины без трещин и вытяжки материала выравнивают при помощи деревянного молотка и поддержки. При образовании хлопуна с внутренней стороны обшивки приклепывают уголковый профиль жесткости. Деформация, трещины, глубокие вмятины и коррозия силового набора фюзеляжа не допускаются. Ослабление заклепок крепления обшивки обнаруживается по отставанию краски вокруг головки заклепки, темно-серому налету вокруг головок заклепки наличию вибрации при простукивании обшивки деревянным молотком вокруг заклепки. Заклепки, имеющие ослабление или обрыв головок, заменяют. При этом диаметр вновь устанавливаемых заклепок должен быть на 0,5 мм больше старых. Если ослабление заклепок превышает 10% их общего числа, приходящихся на данный отсек, необходимо тщательно проверить обшивку и силовой набор данного отсека в целях выявления причин, вызвавших ослабление заклепок. Небольшие трещины на обшивке засверливают по концам сверлом диаметром 2 мм, затем на место, где находится трещина, ставят накладку и восстанавливают лакокрасочное покрытие.

При повреждении лакокрасочного покрытия обшивки вертолета на суммарной площадки до 15% его общей поверхности старое покрытие на поврежденной части удаляют и наносят новое, а при повреждении ЛПК больше 15% новое покрытие наносят, полностью.

Особое внимание при дефектации фюзеляжа уделяется состоянию остекления фонаря носовой части. На остеклении не допускается больших трещин, пробоин, царапин, рисок и помутнений. Мелкие царапины и помутнение на стеклах удаляют путем полировки. Перед полировкой поверхность стекла очищают от пыли и пятен мягкой фланелью или ватой, смоченной в мыльной воде, а затем протирают чистой сухой салфеткой. На тампон из специальной гигроскопической ваты наносят небольшое количество пасты ВИАМ-1, и стекло полируют до полного удаления царапин и помутнений. Во избежание искажения видимости полируют площадь, несколько превышающую площадь поврежденного участка. При этом следует добиваться плавных переходов на полируемой поверхности. Поверхность оргстекла после полировки должна быть прозрачной и не должна отличаться от остальных участков.

Трещины на остеклении кабины экипажа длиной до 60 мм засверливают по концам сверлом диаметром 3...4 мм, подготавливают заплату из органического стекла толщиной на 1...2 мм более ремонтируемого. Углы заплаты закругляют, а кромки стачивают на конус с плавным переходом к верхней плоскости пластины. Ремонтируемую поверхность и заплату обезжиривают, а затем на них наносят клей, приготовленный растворением опилок органического стекла в дихлорэтане, уксусной или муравьиной кислоте из расчета 2..5 г опилок на 100 г растворителя. Заплату накладывают на ремонтируемый участок и выдерживают в течение определенного времени.

При наличии трещин длиной более 60 мм и пробоин диаметром более 50 мм, а также при возникновении дефектов на лобовых стеклах кабины экипажа, выполненных из силикатного стекла, стекла заменяют.

При техническом обслуживании осматривают болты стыковки хвостовой балки с центральной частью фюзеляжа и концевой балкой и их стыковочных шпангоутов, проверяют момент затяжки гаек стыковочных болтов, контролируют состояние силового набора каркаса фюзеляжа и надежность навески стабилизатора.

Контроль состояния болтов стыковки частей фюзеляжа производится на предмет отсутствия ослабления болтов и надежности контровки их гаек. При проверке момента затяжки гаек болтов их необходимо расконтрить и согласно правилам произвести их затяжку. Момент затяжки гаек болтов крепления хвостовой балки к центральной части фюзеляжа должен быть: для болтов диаметром 10 мм-(2,9±0,29) кгс/м, для болтов диаметром 12 мм-(4,3±0,43) кгс/м. Момент затяжки гаек болтов крепления концевой балки к хвостовой должен быть: для болтов диаметром 10 мм-(2,7 ±0,27) кгс/м, для болтов диаметром 12 мм- (3,3±0,33) кгс/м. После проверки момента затяжки гайки следует законтрить.

На стыковочных шпангоутах не допускаются трещины, вмятины, глубокие забоины и коррозия.

При осмотре силового набора каркаса фюзеляжа обращается особое внимание на отсутствие трещин и ослабление заклепочных швов в зоне крепления узлов к силовым шпангоутам № 7, 10 и 13, а так же повреждение резьбы болтов и ослабление гаек крепления узлов. В случае необходимости эти участки осматривают с помощью лупы 7-кратного увеличения. Аналогичные требования предъявляются и при осмотре состояния шпангоутов № 2, 6, 10, 13, 14 хвостовой балки и № 2, 3, 9 концевой балки. Необходимо обратить внимание на отсутствие трещин, ослабление и обрыв кронштейнов опор хвостового вала трансмиссии, которые не допускаются.

Стабилизатор проверяют на предмет целостности его обшивки, отсутствия трещин на лонжероне и соединительных накладках, ослабления болтов и нарушения контровки гаек крепления половин стабилизатора по стыковочным фланцам.

Дефектация входных дверей, сдвижных блистеров, грузовых створок, люков и крышек предусматривает выявление их целостности, отсутствие деформаций, исправности устройств навески и замков, плавности перемещения подвижных частей и наличия, при необходимости контровки.

Особое внимание при выполнении любого вида технического обслуживания на вертолете обращают на чистоту заправочных и сливных точек систем вертолета, надежность закрытия крышек заливных горловин емкостей, сливных кранов и крышек лючков для подхода к ним. При возникновении дефектов ремонтируют поврежденные части или их заменяют.

Подвижные части элементов конструкции фюзеляжа периодически смазывают смазкой ЦИАТИМ-201 с предварительной протиркой их бензином.

При обслуживании фюзеляжа необходимо предохранять его обшивку от ударов инструментом, стремянками, подвижными наземными средствами. Для защиты обшивки фюзеляжа от воздействия атмосферных явлений при длительной стоянке вертолета его необходимо зачехлить.

2.8 КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Для чего предназначены основные части фюзеляжа: носовая часть, центральная часть, хвостовая балка, концевая балка, стабилизатор?

2. Как конструктивно выполнено остекление фонаря носовой части фюзеляжа?

3. Какова причина усиления шпангоутов №№ 1, 3а, 7, 10, 13 центральной части фюзеляжа?

4. Какие мероприятия реализованы для повышения прочности панелей пола и потолка центральной части фюзеляжа вертолета Ми-8МТВ?

5. Через какие выходы может быть осуществлено аварийное покидание вертолета?

6. Какие продольные элементы жесткости применены в конструкции фюзеляжа вертолета?

7. Как осуществляется регулирование угла установки стабилизатора вертолета?

8. Как осуществляется усиление конструкции стабилизатора в его корневой части?

9. Какие мероприятия реализованы на вертолете Ми-8МТВ для облегчения погрузо-разгрузочных работ?

3 ШАССИ

3.1. ОБЩИЕ СВЕДЕНИЯ

Шасси обеспечивает нормальное стояночное положение вертолета, восприятие и гашение энергии ударов при посадке вертолета, перемещении по земле. Шасси вертолета (рис. 3.1) выполнено по трехточечной схеме и имеет дополнительно хвостовую предохранительную опору.

Передняя опора, включающая в себя однокамерный жидкостно-газовый амортизатор и вильчатый подкос, имеет рычажную подвеску спаренных нетормозных самоориентирующих колес.

Основные опоры образованы двухкамерными жидкостно-газовыми амортизаторами, подкосами, неориентирующимися колесами с тормозными устройствами. Основные опоры воспринимают и поглощают основную часть энергии удара, так как располагаются вблизи центра тяжести вертолета.

Хвостовая опора, представляющая собой совокупность подкосов, жидкостно-газового однокамерного амортизатора, пяты, предотвращает касание хвостовой, концевой балками и рулевым винтом поверхности земли при посадке с большими положительными углами тангажа.

Основные технические шасси приведены в табл. 3.1.

Таблица 3.1

| Параметр | Передняя стойка | Главная стойка | Хвостовая опора |

| Тип колес | К2-116 | КТ-97/3 | — |

| Размеры колес, мм | 595 х 185 | 865 х 280 | — |

| Начальное давление пневматических устройств, МПа (кгс/см2) | 0,45 + 0,05(4,5 + 0,5) | 0,55 + 0,05(5,5+0,5) | — |

| Объем АМГ-10, см3 | 2080 | 3510 | 300 |

| в том числе: | |||

| в камере низкого давления | — | 1110 | — |

| в камере высокого давления | — | 2400 | — |

| Начальное давление азота в амортизаторах, МПа (кгс/см2) | 3,2 + 0,1(32+1) | — | 2,7 + 0,1(27+1) |

| в том числе: | — | ||

| в камере низкого давления | — | 2,6+0,1(26+1) | — |

| в камере высокого давления Полный ход штока амортизатора, мм | — 165 | 6,0+ 0,1(60+1) 360 | — 200 |

| в том числе: | |||

| камеры низкого давления | — | 120 | — |

| камеры высокого давления | — | 240 | — |

Рис 3.1. Шасси:

1- колесо основной опоры; 2- амортизатор основной опоры; 3, 6, 7,12 - карданы; 4 - амортизатор хвостовой опоры; 5- подкосы хвостовой опоры; 8,9 задний подкос и подкос-полуось опоры; 10 - вильчатый подкос передней опоры; 11- колеса передней опоры; 13- амортизатор передней опоры; а – сферическое гнездо под установку гидроподъемника; б- проушины для крепления тросового буксировочного приспособления; в, г – проушины для крепления швартового приспособления;

3.2. ОСНОВНЫЕ ОПОРЫ ШАССИ

Обе основные опоры шасси аналогичны по конструкции.Силовая схема основной опоры ферменная пирамидальная. Составные ее части - двухкамерный амортизатор, подкос-полуось, задний подкос, колесо. Амортизатор верхней проушиной крепится через кардан к комбинированному узлу на шпангоуте № 10 ЦЧФ нижними проушинами - через кардан ответному узлу сверху на подкосе-полуоси, который в верхней части вилкой стыкуется с узлом в нижней части шпангоута № 11 ЦЧФ. Задний подкос нижней вилкой состыкован с задней проушиной подкоса-полуоси, верхней проушиной - через кардан с узлом на шпангоуте № 13.

Амортизатор основной опоры (рис. 3.2) обеспечивает восприятие и гашение энергии удара при посадке, перемещение по неровностям аэродрома, гашение поперечных колебаний вертолета типа «земной резонанс». Амортизатор образован камерой низкого давления (КНД), камерой высокого давления (КВД), переходником.

Основные составные части КНД: цилиндр, шток с удлинительной трубой, верхняя букса, нижняя букса с клапаном торможения, стяжная гайка с сальником, буферное кольцо, ограничительная гайка, зарядный клапан с трубкой уровня, шлиц-шарнир, детали уплотнения и крепления.

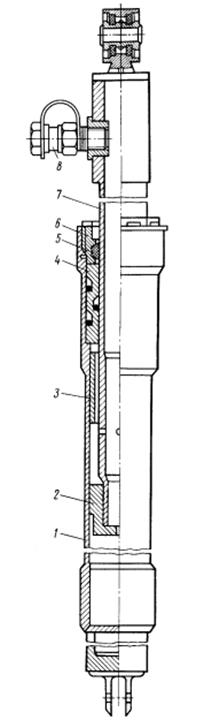

Рис. 3.2. Амортизатор основной опоры шасси:

I, II — камеры низкого и высокого давления, 1,7,10,12 — буксы; 2 — диффузор; 3, 9 — клапаны торможения; 4 — упорная втулка; 5, 8,11,14 — гайки; 6, 30 — цилиндр КВД; 13 — уплотнительное кольцо; 15 — сальник; 16 — буферная втулка; 17 — амортизационное резиновое кольцо; 18 — стопорное кольцо; 19 — проушина крепления амортизатора к фюзеляжу; 20,23,24 — дно; 21,25 — трубки уровня жидкости; 22,31 — штоки КНД и КВД; 26 — профилированная игла; 27 — стопорный винт; 28 — штуцер слива жидкости; 29 — проушина крепления амортизатора к подкосу-полуоси; 32 — цилиндр КНД; 33 — шлиц-шарнир; 34 — микровыключатель АМ-800К включения гидроупора; а, б — зарядные клапаны КНД и КВД.

Работа амортизатора

Когда вертолет при посадке касается поверхности авиашинами, то они в первоначальный момент и воспринимают удар, а затем первой обжимается КНД. При этом жидкость из нижней полости цилиндра вытесняется в полость штока, сжимая азот, а также отжимает клапан торможения вверх и проходит через кольцевое отверстие, осевые отверстия в верхнем буртике нижней буксы в увеличивающуюся в объеме кольцевую полость между штоком и цилиндром

Когда вертолет при посадке касается поверхности авиашинами, то они в первоначальный момент и воспринимают удар, а затем первой обжимается КНД. При этом жидкость из нижней полости цилиндра вытесняется в полость штока, сжимая азот, а также отжимает клапан торможения вверх и проходит через кольцевое отверстие, осевые отверстия в верхнем буртике нижней буксы в увеличивающуюся в объеме кольцевую полость между штоком и цилиндром

Рис 3.3 Работа амортизатора основной опоры

а- принципиальная схема амортизатора; б- работа КНД при прямом ходе; в- работа КНД при обратном ходе; г - работа КВД при прямом ходе;1- цилиндр КВД; 2- шток КВД; 3- цилиндр КНД; 4- шток КНД; 5,8- центральные отверстия; 6,11- осевые отверстия в буксе; 7, 10- клапаны обратного торможения; 9 - отверстия в буртике буксы: 12 – игла.

В конце прямого хода ограничительный буртик на штоке упрется через буферное кольцо, втулку в стяжную гайку, и нагрузка через цилиндр КНД и переходник передастся на шток КВД, который переместится вниз и вызовет уменьшение объема жидкостной полости. Вследствие этого жидкость проходит через центральное отверстие в диффузоре, которое по мере обжатия амортизатора уменьшается профилированной иглой, в верхнюю полость штока, сжимая газ, а также через осевые отверстия в нижней буксе при отжатом вверх клапане торможения и поступает в увеличивающуюся в объеме кольцевую полость между штоком и цилиндром.

В нормальных условиях посадки, при правильной зарядке амортизатора КВД не должна полностью обжиматься, касаясь ограничительным буртиком на штоке стяжной гайки, так как усилие от возросшего давления газа уравновешивает действие внешней нагрузки.

При обратном ходе КВД под действием давления сжатого газа жидкость из полости штока вытесняется через отверстие в диффузоре в увеличивающуюся в объеме полость жидкости в цилиндре, в которую из уменьшающейся кольцевой полости между цилиндром и штоком также выдавливается жидкость через отверстия клапана торможения с большим гидросопротивлением.

Обратный ход КВД ограничивается упорной втулкой на штоке при касании его упорной гайкой на цилиндре.

Обратный ход КНД происходит при отрыве вертолета от поверхности земли или при колебаниях типа «земной резонанс». В этом случае жидкость из верхней полости под действием сжатого газа вытесняется через центральное калиброванное отверстие в нижней буксе в нижнюю жидкостную увеличивающуюся полость, в которую также поступает жидкость из кольцевой уменьшающейся полости между штоком и цилиндром. При этом клапаном торможения закрывается кольцевое отверстие, и жидкость проходит через осевые отверстия с большим гидросопротивлением в нижнем буртике нижней буксы.

Таким образом, кинетическая энергия удара при прямом ходе КНД и КВД расходуется на преодоление гидравлических сопротивлений, вызванных перетеканием жидкости, механическим трением при перемещении штока относительно цилиндра, сжатием газа. На обратном ходе КВД и КНД потенциальная энергия сжатого газа затрачивается на преодоление гидравлического сопротивления

при перетекании жидкости, механического трения между элементами на штоке и цилиндре.

при перетекании жидкости, механического трения между элементами на штоке и цилиндре.

Подкос-полуось изготовлен из хромансилевой трубы, на одном конце которой приварена вилка для крепления к фюзеляжу, а на другом имеется изогнутый переходник с фланцем для крепления корпуса тормоза колеса. Во внутреннее отверстие переходника запрессовывается и дополнительно фиксируется болтом на конических втулках полуось колеса с посадочными поверхностями под внутренние обоймы конических роликовых подшипников и наружной резьбой на конце под стяжную гайку. На переходнике имеются проушины: сверху - для крепления амортизатора, спереди - для буксировочного приспособления, сзади - для крепления заднего подкоса.

Задний подкос сварен из хромансилевой трубы, имеет в верхней части проушину для крепления к фюзеляжу и переходник под штуцер подвода (отвода) воздуха из воздушной системы. В нижней части подкоса расположена вилка для крепления к подкосу-полуоси, проушина для буксировочного приспособления, пробка для слива конденсата. Внутренняя полость подкоса используется в качестве бортового баллона для сжатого воздуха воздушной системы. На левом подкосе на тройнике рядом с штуцером подвода (отвода) воздуха установлен зарядный клапан, используемый для подзарядки пневматиков колес воздухом при отсутствии аэродромных баллонов со сжатым воздухом.

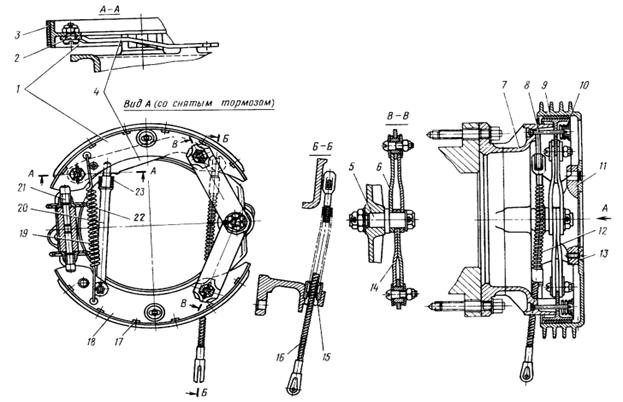

Колесо основной опоры шасси (рис. 3.4) состоит из барабана, тормозного устройства, деталей установки на полуоси. Барабан отлит из магниевого сплава за одно целое с ободом, ступицей, несъемной ребордой. В ступице имеются расточки под конические роликовые подшипники. С внутренней стороны на барабане установлен на болтах тормозной чугунный барабан. Для монтажа пневматика внешняя реборда сделана съемной. Она состоит из двух полуколец, стянутых пластинами на винтах, и фиксируется от осевого смещения буртиком, а от проворачивания - тремя шпонками.

Рис. 3.4. Колесо основной опоры шасси:

I — крышка сальника; 2 — болт; 3 — гайка; 4 — войлочный сальник; 5 — щиток; 6 — конический роликовый подшипник; 7 — барабан колеса; 8, 19 — болты; 9 — корпус тормоза; 10 — барабан тормоза; 11 — регулировочный винт; 12 — пневмоцилиндр; 13 — тормозная колодка; 14 — возвратные пружины; I5 — отверстия для замера зазора между тормозными колодками и барабанами; 16, 17 — конические шестерни; 18 — регулировочный валик; 20 — анкерный валик; 21 — распорная втулка; 22 — полуось

Пневматик состоит из покрышки и камеры с зарядным вентилем. Покрышка включает в себя каркас в виде нескольких слоев корда, протектор, кольца из стальных тросов, завулканизированных в бортах покрышки.

Тормозное устройство состоит из тормозного барабана, корпуса, двух тормозных колодок с фрикционными накладками, двух воздушных цилиндров, двух разжимных рычагов, двух возвратных пружин и двух регулировочных устройств. Корпус и тормозные колодки отлиты из магниевого сплава. Тормозные колодки шарнирно подвешены на анкерных валиках к корпусу, закрепленному на фланце подкосе-полуоси болтами, а противоположные концы колодок через регулировочные устройства (регулировочные валики, винты, конические шестеренки) связаны с разжимными рычагами, соединенными со штоком пневмоцилиндров. При торможении колес воздух из воздушной системы поступает в воздушные цилиндры, в результате чего поршни через штоки поворачивают разжимные рычаги, которые через регулировочные винты прижимают колодки с фрикционными накладками из материала ферродо к тормозному барабану. В этом случае возникает тормозной момент, передающийся через колодки на корпус тормоза. При растормаживании воздух из пневмоцилиндров стравливается в атмосферу через редукционный ускоритель воздушной системы и колодки оттягиваются возвратными пружинами от тормозного барабана. Внутренняя полость барабана и тормозное устройство с внешних сторон закрыты защитными щитками. Колесо устанавливается на полуоси с помощью конических роликовых подшипников, распорной регулируемой втулки, сальников, стяжной гайки с контровочным болтом.

3.3. ПЕРЕДНЯЯ ОПОРА ШАССИ

Силовая схема передней опоры балочно-подкосная. Передняя опора включает в себя амортизатор с рычажным механизмом, вильчатый подкос, два не тормозных колеса.

Амортизатор передней опоры (рис. 3.5) с рычажным механизмом состоит из цилиндра, штока, плунжера, верхнего и нижнего кулачка механизма самоориентации колес, двух направляющих букс, зарядного клапана с трубкой уровня, деталей уплотнения и крепления, поворотного кронштейна, рычага с осью колес, шатуна.

Работа амортизатора

При касании колес поверхности осевая нагрузка, действующая на амортизатор, вызывает перемещение цилиндра с плунжером вниз, и жидкость из нижней полости штока вытесняется через калиброванное отверстие в плунжере в верхнюю полость, сжимая азот.

Обжатие амортизатора (в нормальных условиях эксплуатации вертолета) на прямом ходе прекращается вследствие уравновешивания внешней нагрузки действием давления газа в конце прямого хода. Под действием этого давления на обратном ходе жидкость выталкивается через центральное отверстие в плунжере в нижнюю полость штока.

При прямом ходе амортизатора кинетическая энергия удара затрачивается на преодоление гидравлического сопротивления, которое вызвано перетеканием жидкости, механическим трением между цилиндром, штоком, плунжером, и сжатие газа.

При обратном ходе амортизатора потенциальная энергия сжатого газа расходуется на преодоление гидравлического сопротивления, механического трения, подъем вертолета. Если пренебречь разностью скоростей обжатия и распрямления амортизатора, то соответственно при прямом и обратном хоре количество энергии, рассеянной амортизатором, примерно одинаково.

Рис. 3.5. Амортизатор передней стойки шасси:

1—зарядный клапан, 2— гайка крепления плунжера; 3—проушина крепления амортизатора; 4 — хвостовик плунжера; 5 — пробка слива; 6 — трубка; 7 — стопорное кольцо; 8 — цилиндр; 9 — плунжер; 10 — верхняя букса; 11— поршневое кольцо; 12 — поршень плунжера; 13 — проушина крепления подкоса; 14—проушина для швартовки; 15—шток; 16 — упорное кольцо; 17 — втулка; 18 — нижняя букса; 19 — поворотный кронштейн, 20 — нижний кулачок; 21—втулка крепления буксировочного приспособления; 22 — гайка; 23 — рог поворотного кронштейна; 24 — указатель; 25 — чехол; 26 — шатун; 27 — рычаг; 28 — ось

Когда амортизатор обжат, верхний кулачок механизма самоориентации колес на штоке выходит из контакта с нижним неподвижным кулачком на цилиндре, что и позволяет вертолету разворачиваться на земле самостоятельно или при буксировке. При отрыве колес от поверхности, когда амортизатор распрямляется, шток перемещается вниз с верхним кулачком, который скользит по профилированной поверхности нижнего кулачка до упора, вращается вместе со штоком, разворачивающим через шатун рычаг с колесами, и ставит последние в линию полета. Это и обеспечивает минимальное лобовое сопротивление в полете и готовность к посадке (особенно по самолетному).

Колеса передней опоры (рис. 3.6) в основном аналогичны колесам основных опор, отличаясь тем, что не имеют тормозных устройств. Колеса устанавливаются на оси на конических роликовых подшипниках с помощью распорной втулки, стяжной гайки с контровочным винтами. Подшипники закрываются фетровыми сальниками, а внутренняя полость барабана - защитными щитками

Рис. 3.6. Колесо передней стойки шасси:

Рис. 3.6. Колесо передней стойки шасси:

1 — роликоподшипник; 2 — гайки крепления колес; 3 — крышка;

4 — вентиль; 5 — реборда; 6 — барабан; 7,9 — щиток; 8 — болты;

10 — сальник; 11 — распорная втулка; 12 — ось колес; 13 — упорное кольцо.

3.4. ХВОСТОВАЯ ОПОРА

Силовая схема хвостовой опоры - ферменная пирамидальная. Составные части хвостовой опоры - амортизатор, два подкоса, пята.

Цилиндр амортизатора (рис. 3.7) выполнен из легированной стали и технологически состоит из трех частей. В верхней части цилиндра установлена бронзовая букса с резиновыми фторопластовыми уплотнительными кольцами и стяжная гайка с фетровым сальником. Шток имеет хромированную внешнюю рабочую поверхность. В нижней его части на резьбе установлена бронзовая букса с калиброванным  центральным отверстием, а в верхней части - зарядный клапан, буртик ограничения прямого хода и проушина для крепления амортизатора к хвостовой балке. Между нижней и верхней буксами находится втулка из алюминиевого сплава для ограничения обратного хода.

центральным отверстием, а в верхней части - зарядный клапан, буртик ограничения прямого хода и проушина для крепления амортизатора к хвостовой балке. Между нижней и верхней буксами находится втулка из алюминиевого сплава для ограничения обратного хода.

При прямом ходе амортизатора кинетическая энергия удара расходуется на преодоление гидравлического сопротивления, вызванного перетеканием жидкости через центральное отверстие в нижней буксе из нижней полости в верхнюю полость штока, на сжатие газа, на преодоление механического трения между штоком и цилиндром.

При обратном ходе потенциальная энергия сжатого газа расходуется на преодоление гидравлического сопротивления, механического трения, подъем ХБ и КБ. Жидкость при этом вытесняется из верхней полости в нижнюю через центральное отверстие в нижней буксе.

Рис. 37. Амортизатор хвостовой опоры:

1 — цилиндр; 2, 4 — нижняя и верхняя буксы; 5 — сальник 6 — гайка; 7 — шток; 8 — зарядный клапан.

Подкосы образованы трубами из алюминиевого сплава. Верхней частью подкосы ушковыми болтами через узлы демпферов соединены с ответными узлами на шпангоуте № 15 ХБ.

Узел демпфера состоит из корпуса, внутренней, внешней обойм, резиновой втулки, вильчатого болта. Демпферы, как и резиновые демпфирующие кольца в проушине штока, предотвращают передачу вибраций хвостовой опоры на ХБ.В нижней части подкосы трубчатыми заклепками соединены со стаканами стального сварного узла, как и с корпусом демпфера. К сварному узлу сверху через сферический подшипник болтом крепится цилиндр амортизатора.

Пята, отштампованная из алюминиевого сплава, осью на двух бронзовых втулках установлена на сварном узле и прижимается рычажной пружиной к переднему упору узла.

3.5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕШАССИ

При оперативном обслуживании в соответствии с видами подготовки по действующему регламенту выполняются следующие работы:

-осмотр амортизаторов передней, основных, хвостовой опор и их подкосов на предмет отсутствия механических повреждений, коррозии на их элементах, течи из-под резиновых уплотнительных элементов по штокам амортизаторов, нарушения контровки гаек болтов крепления;

-внешний осмотр колес передней и основной опоры на предмет отсутствия механических повреждений, коррозии на барабанах, сдвига покрышки относительно барабана, порезов, проколов, расслоения, вспучивания, износа протектора покрышки, а также проверка контровки гаек крепления колес на оси и наличия колпачка на зарядном вентиле пневматика;

-проверка правильности зарядки пневматиков воздухом по стояночному обжатию пневматиков, а амортизаторов - жидкостью и газом (передней опоры - по стояночному обжатию, главных опор - по выходу штока камеры высокого давления).

При периодическом обслуживании согласно регламенту необходимо:

-проверить уровень масла АМГ-10 в амортизаторах передней, основных и хвостовой опор;

-перебрать колеса передней и основных опор; проверить состояние и работоспособность тормозных колес основных опор;

-замерить зазор в микровыключателях АМ-800К механизмов включения гидроупора в цепи продольного управления.

Дозарядка азотом амортизаторов опор шасси производится следующим образом:

Вертолет на гидроподъемниках поднимают до отрыва колес от поверхности земли. Проверка начального давления азота в амортизаторах передней опоры, камер высокого и низкого давления амортизаторов основных опор производится с помощью приспособления с манометром (рис. 3.8), устанавливаемого с помощью накидной гайки на резьбовую часть зарядного клапана (рис. 3.9). При этом устанавливают заглушку на штуцер подсоединения шланга, закрывают вентиль стравливания, рукоятку штока плавно поворачивают от руки. В этом случае начальное давление соответственно должно быть 3,2 МПа (32 кгс/см2), 6,0 МПа (60кгс/см2), 2,6 МПа (26 кгс/см2).

Рис.3.8 Приспособление для проверки давления и зарядки амортизатора шасси:

1- шток, 2-игла стравливания, 3-манометр, 4 - заглушка, 5 - корпус, 6 – пробка.

Если давление меньше указанного, то нужно произвести дозарядку амортизаторов до нормы азотом из исправного аэродромного баллона с помощью шланга предварительно подсоединенного к штуцеру на приспособлении с манометром при закрытом вентиле стравливания и утопленном штоке приспособления), открыв вентиль баллона и поворачивая рукоятку штока для открытия зарядного клапана амортизатора и контролируя давление по манометру.

Если давление меньше указанного, то нужно произвести дозарядку амортизаторов до нормы азотом из исправного аэродромного баллона с помощью шланга предварительно подсоединенного к штуцеру на приспособлении с манометром при закрытом вентиле стравливания и утопленном штоке приспособления), открыв вентиль баллона и поворачивая рукоятку штока для открытия зарядного клапана амортизатора и контролируя давление по манометру.

В конце зарядки следует перекрыть вентиль баллона, вывернуть шток приспособления рукояткой, стравить давление из шланга, отсоединить шланг, приспособление, проверить герметичность зарядного клапана. Затем нужно опустить вертолет с подъемников и проверить соответствие техническим требованиям выходов штоков камеры высокого давления амортизаторов основных опор, обжатия амортизатора передней опоры.

Рис. 3.9. Зарядный клапан

1- корпус; 2- резиновое кольцо; 3- распорная втулка; 4- шток; 5- пружина; 6- направляющая втулка; 7- гайка; 8- заглушка; 9- тросик

Для дозаливки амортизаторов передней, основных опор шасси АМГ-10 следует:

-поднять вертолет на гидроподъемниках до отрыва колес от поверхности земли;

-стравить поочередно давление из камеры высокого и низкого давления соответствующего амортизатора основных опор с помощью приспособления с манометром, а для амортизатора передней опоры - дополнительно посредством шланга, выведенного за борт и подсоединенного к приспособлению;

-вывернуть зарядные клапаны на соответствующем амортизаторе, обжать плавно полностью амортизатор и убедиться, что уровень масла АМГ-10 находится на высоте среза торна трубки уровня, В противном случае трубку (или поочередно трубки - для основных опор) снять, предварительно выпустив шток (штоки для основных опор);

-дозаправить масло АМГ-10 через воронку до уровня зарядного штуцера, выдержать в течение 90 мин для отстоя пены от растворенного в масле азота, вставить трубку (трубки) уровня, плавно обжать амортизатор до упора для удаления излишков масла;

-установить зарядные клапаны с уплотнительными шайбами, установить на зарядный клапан приспособление с манометром, распрямить амортизатор;

-произвести зарядку амортизатора азотом до соответствующего начального давления от аэродромного баллона со сжатым азотом с помощью шланга.

После зарядки нужно отсоединить шланги и приспособление, проверить герметичность зарядных клапанов, установить колпачки, опустить вертолет с подъемников.

Для дозаливки масла в амортизатор хвостовой опоры следует его снять с вертолета, а затем стравить давление азота, вывернуть зарядный клапан. Масло АМГ-10 следует дозалить в амортизатор до уровня отверстия зарядного штуцера в обжатом положении, выдержать 90 мин, а затем установить зарядный клапан, распрямить амортизатор и зарядить азотом до начального давления (3,5±0,3) МПа((35+3) кгс/см2] при вертикальном положении амортизатора.