Определение нагруженности деталей рулевого привода автомобиля

Рулевой привод служит для поддержания необходимой траектории движения автомобиля за счет создаваемого управляющего момента, воздействующего на управляемые колеса. При этом все детали рулевого привода нагружаются определенными нагрузками.

Основными составляющими, вызывающими нагружение деталей рулевого привода, являются сопротивление повороту управляемых колес и трение в сопряжениях рулевого привода:

(11.1)

(11.1)

Сопротивление повороту управляемых колес складывается из стабилизирующего момента, создаваемого углами установки колес, моментов трения колес с дорогой и моментов инерции подвижных деталей - рулевого привода и управляемой оси (значительно большие значения имеют моменты инерции управляемых колес):

, (11.2)

, (11.2)

где Мст. - стабилизирующий момент;

Мj - момент трения колес с дорогой;

Ми - момент инерции.

Потери на трение складываются из трения в шарнирном соединении поворотных цапф, трения в шаровых сочленениях и трения е рулевом механизме:

(11.3)

(11.3)

где Мц - момент трения в шарнирном соединении поворотных цапф;

Мшс - момент трения в шаровых сочленениях;

Мрм - момент трения в рулевом механизме.

Для определения напряжений в деталях рулевого привода необходимо знать нагрузки, передаваемые этими деталями, и моменты сопротивления расчетных сечений.

Суммарная сила, действующая на ту или иную деталь рулевого привода, может быть определена из составляющих, входящих в выражение (2).

Формулы для определения значений этих составляющих приводятся в справочной литературе [4] .

По найденным силам определяют напряжения изгиба и кручения (если оно есть) и суммарное напряжение в опасном сечении детали. Напряжение в деталях рулевого механизма, в рулевом валу и спицах рулевого колеса определяют, исходя из известного значения силы, действующей на сошку Рс. При определении напряжений кручения рулевого вала и изгиба спиц рулевого колеса учитывается КПД рулевого механизма.

Порядок выполнения работы

Лабораторная работа выполняется в следующей последовательности

1. Включить электроизмерительную аппаратуру, дать ей прогреться не менее 15 мин и подготовить её к записи необходимых параметров.

2. Включить электродвигатель насоса гидроусилителя рулевого управления стенда.

3. Включить протяжку ленты осциллографа и, задавая вручную на рулевое колесо сигнал синусоидальной формы, записать на ленту показания приборов; испытания проводятся на разных частотах с работающим и неработающим усилителем.

4. Выключить электроизмерительную аппаратуру и проявить ленту осциллографа.

5. Полученные данные обработать и занести в табл. 11.1.

Задание по работе

После выполнения лабораторной работы должен быть составлен отчет, в котором необходимо раскрыть содержание следующих вопросов:

1. Назначение рулевого привода автотранспортных средств.

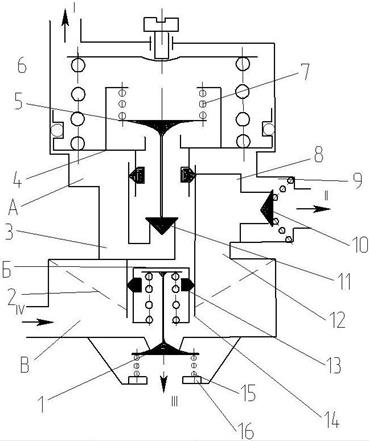

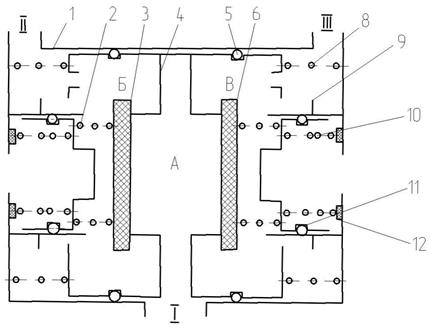

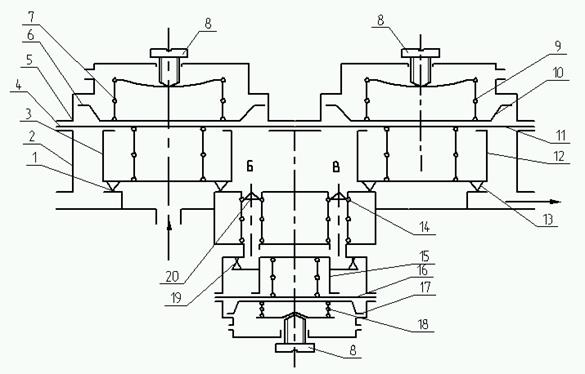

2. Конструктивные схемы рулевых приводов основных моделей автомобилей

(ЗИЛ-130, МАЗ-5336, ГАЗ-65, УРАЛ-375) и их отличительные

признаки.

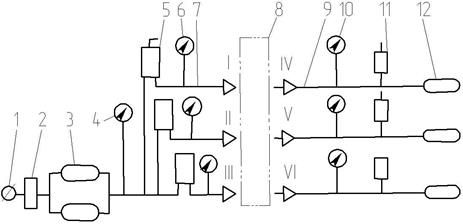

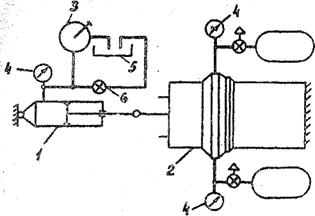

3. Кинематическая схема стенда для испытания рулевых приводов.

4. Таблица с результатами расчета и экспериментальными данными нагруженности деталей рулевого привода.

5. Анализ влияния частоты управляющего сигнала на нагруженность деталей рулевого привода.

6. Выводы по работе.

Таблица 11.1

| № участка осцил-лограммы | Угловая

частота

| Амплитуда колебаний

| Скорость поворота

рулевого колеса

| Ускорение поворота

рулевого колеса

| Момент на рулевом валу Мрв | Усилие на сошке

Рс | Момент на рычаге продольной тяги

Мпр | Давление полости силового цилиндра, Рц лев. | Давление в полости силового цилиндра, Рц прав. | Усилие, развиваемое силовым цилиндром, Рц | |||||

| мм* |

| мм* | Н | мм* |

| мм* | МПа | мм* | МПа | Н | |||||

| 1 | |||||||||||||||

| 2 | |||||||||||||||

| 3 | |||||||||||||||

| . | |||||||||||||||

| . | |||||||||||||||

* Замеряется по осциллограмме

12 Лабораторная работа №11 « Исследование рабочих процессов гидравлического тормозного привода»

Цель работы: исследование влияния типа гидравлического тормозного привода на оценочные показатели тормозной системы автомобиля путем определения времени срабатывания тормозного привода, силового следящего действия и работы на управление тормозной системой.

Общие положения

Гидравлический тормозной привод применяется на всех легковых автомобилях и на грузовых автомобилях, имеющих полную массу не выше 7 - 7,5 т. В сочетании с пневматическим или гидравлическим усилителем гидравлический привод применяется и на тяжёлых автомобилях.

Гидравлические тормозные приводы по виду используемой энергии делятся на два типа:

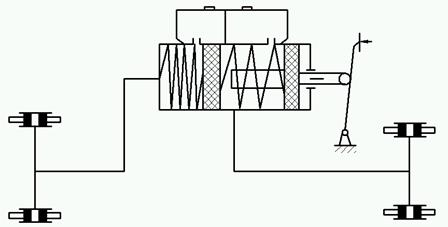

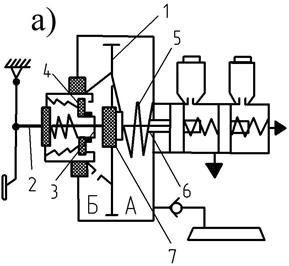

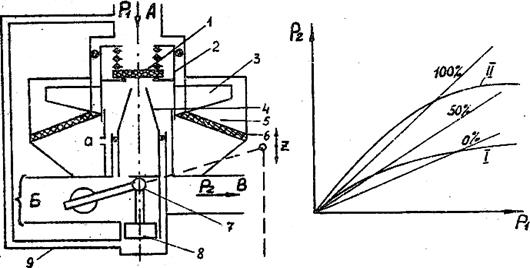

1. Гидравлические приводы прямого действия, когда тормозные механизму приводятся в действие непосредственно водителем (рис. 12.1, а).

2. Гидравлические приводы непрямого действия, где тормозные механизмы приводятся усилием на тормозную педаль и параллельно включенным усилителем (рис. 12.1, б).

Достоинством гидравлического тормозного привода являются; малое время срабатывания; равенство приводных сил на левых и правых тормозных механизмах; высокий КПД (до 0,95); распределение приводных усилий между передними и задними тормозами легко осуществляется применением рабочих цилиндров разного диаметр; удобство монтажа и простота обслуживания; малые габариты и вес.

К недостаткам гидравлических тормозных приводов относятся: высокие требования к герметичности, необходимость в дополнительном источнике энергии, снижение КПД при низких температурах.

Кроме общих требований, к гидравлическим приводам предъявляются следующие специфические требование, касающиеся свойств рабочих жидкостей и элементов привода: высокая температура кипения; стабильная вязкость, особенно при работе привода при низких температурах; хорошие смазывающие свойства; минимальное коррозионное воздействие на металлические детали; жидкость не должна вызывать набухания резиновых деталей; минимальная податливость жидкости и элементов привода при работе под давлением; высокая стабильность характеристик при эксплуатации и хранении; жидкость не должна делиться на компоненты, в ней не должно быть вредных примесей; стойкость коррозии трубки тормозной магистрали должна быть эквивалентна стойкости стальной трубки с цинковым покрытием толщиной 0,025 мм; система должна выдерживать силу нажатия на педаль 100 кг; иметь прозрачные резервуары для жидкости или предупреждающий сигнал о низком уровне жидкости; красную лампочку, сигнализирующую об отказе одного из контуров системы.

а)

б)

Рис. 12.1. Схемы гидравлических приводов

Для обеспечения управления тормозной системой и повышения эффективности её действия, на многих автомобилях применяют усилители тормозного привода. На легковых автомобилях, как правило, устанавливают вакуумные усилители. На грузовых автомобилях, имеющих гидравлический тормозной привод, применяют как вакуумные, так и пневматические усилители.

Основными требованиями к усилителю являются: обеспечение пропорциональности между усилием на тормозной педали и усилием, создаваемым усилителем; возможность управления тормозами в случае выхода усилителя из строя.

Усилитель должен иметь исполнительное и следящее устройства. Исполнительное устройство может быть выполнено в виде диафрагменной вакуумной камеры или вакуумного цилиндра с поршнем. Следящее устройство включает чувствительный элемент и два клапана: вакуумный и атмосферный. Чувствительный элемент может быть диафрагменным, рычажным, упруго-эластичным. Следящее устройство в некоторых конструкциях размещается отдельно от исполнительного.

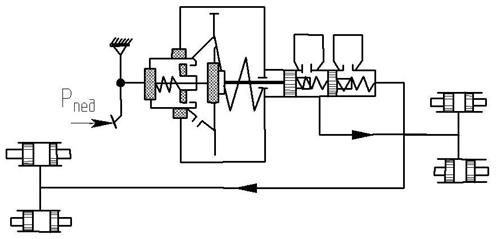

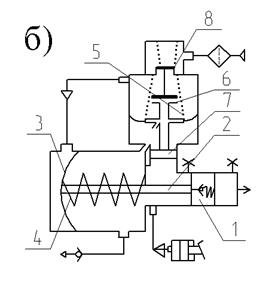

Главный тормозной цилиндр в большинстве случаев размещается в одном агрегате с усилителем (рис. 12.2, а), а в некоторых случаях - отдельно от него (рис. 12.2, 6).

Рис. 12.2. Схемы вакуумных усилителей

Работает вакуумный усилитель типа «Тандем» (рис. 12.2, а) следующим образом. Когда тормозная педаль не нажата, поршень I усилителя находится в крайнем левом положении. Шток 2 тормозной педали и связанный с ним плунжер 3 также отжаты влево. При этом закраины плунжера прижимаются к резиновому клапану 4, прерывая связь атмосферного давления с полостью силового цилиндра. Одновременно с этим резиновый клапан 4 отходит от кольцевого седла, выполненного в ступице поршня I, сообщая по каналам полость А с полостью Б. Если двигатель работает, то в обеих полостях устанавливается одинаковое разряжение. Следует отметить, что возвратная пружина 5, перемещающая поршень в крайнее левое положение, должна быть рассчитана не только на преодоление трения, но и на преодоление разности давлений, действующих на ступицу поршня.

При нажатии на педаль шток тормозной педали перемещает плунжер 3, который отходит от резинового клапана 4, сообщая полость Б с атмосферой. Одновременно резиновый клапан 4 садится на кольцевое седло, разъединяя полость Б с вакуумом. За счет разности давлений в полостях А: и Б на поршень 1 создаётся давление, которое складывается с усилием от тормозной педали и передаётся на шток 6 главного тормозного цилиндра. При постоянном усилии на педали резиновый клапан 4 разобщает полость Б с вакуумом и наружной атмосферой, т.е. в этом случае клапан 4 одновременно прижат к кольцевому седлу ступицы поршня и к закраинам плунжера 3. Поэтому при постоянном усилии на педали давление в полости Б остаётся постоянным. Следящее действие обеспечивается резиновой реактивной шайбой 7.

Коэффициент усиления Ку, представляет собой отношение усилия, создаваемого усилителем, к усилию, создаваемому на штоке тормозной педали:

, (12.1)

, (12.1)

где РБ - давление в полости Б;

РА - давление в полости А;

F - активная площадь поршня ;

Рпед - усилие на тормозной педали;

i - передаточное число педального привода.

При неработающем усилителе (рис. 12.2, б) торможение может производиться нажатием ноги на тормозную педаль. В этом случае поршень 1 находится в крайнем левом положении. Шариковый клапан поршня упирается в шип толкателя 2 и открывает связь главного цилиндра с тормозной магистралью.

При исправном усилителе и работающем двигателе, когда во всасывающем коллекторе имеется разряжение, но усилие на тормозной педали отсутствует, диафрагма 3 и поршень I находятся в крайнем левом положении за счёт усилия возвратной пружины 4. По обе стороны диафрагмы 3 создаётся одинаковое разрежение, так как диафрагма 5 следящего устройства пружиной отжата вниз, вакуумный клапан 6 открыт и левая полость диафрагменной камеры также сообщается с разрежением.

При торможении, когда усилием на тормозной педали создаётся давление жидкости в подводящий магистрали, это давление перемещает следящее устройство 7 вместе с диафрагмой 5 вверх закрывая вакуумный клапан 6 и открывая воздушный клапан 8. Разрежение в левой полости диафрагменной камеры уменьшается,.a при определённом усилии на тормозной педали давление может стать равным атмосферному. Разность давлений в левой и правой полостях диафрагменной камеры создает усилие на штоке (а, следовательно и на поршне 1 гидроцилиндра усилителя), которое складывается с усилием от педали. Следящее действие, т.е. пропорциональность давлений тормозной жидкости в гидроцилиндре усилителя давлению в главном тормозном цилиндре, обусловлено способность диафрагмы 5 самоустанавливаться в равновесном состоянии, когда оба клапана - атмосферный и вакуумный - закрыты. Равновесное состояние соответствует постоянному усилив на тормозной педали.

Коэффициента усилия вакуумного усилителя равен

(12.2)

(12.2)

где Рж1 - давление жидкости в главном тормозном цилиндре от нажатия на тормозную педаль;

Рж2 – давление жидкости в правой полости гидроцилиндра усилителя.

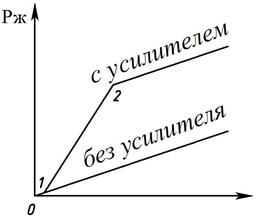

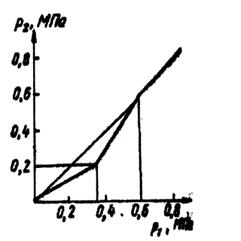

Статистическая характеристика усилителя изображена на рис. 12.3 и представляет собой зависимость давления Рж жидкости в главном цилиндре (колесном) от усилия Рпед на тормозной педали. Усилитель вступает в действие после того, как усилие на тормозной педали достигает некоторой величины, соответствующей началу открытия атмосферного клапана (точка 1). Точка 2 соответствует максимальному давлению в гидроцилиндре усилителя, создаваемому за счёт работы усилителя, дальнейшее увеличение давления возможно лишь за счёт мускульной силы водителя. Обычно Ку находится в пределах 2-3.

Рис. 12.3. Статическая характеристика усилителя

Порядок выполнения работы

Используя стенд, имитирующий гидравлический тормозной привод и включающий все его основные элементы построить статическую характеристику гидровакуумного усилителя, определить коэффициент усиления Ку. Работа выполняется в следующей последовательности.

1. Построить зависимость давления в колесном цилиндре от усилия

на педали тормоза при неработающем усилителе.

2. Включить вакуумный насос и создать в ресивере разрежение, равное 0,5 р атм.

3. Построить зависимость давления в колесном цилиндре от усилия на педали при работающем усилителе.

4. Используя полученные результаты, определить коэффициент усиления Ку.

Отчет по работе

После выполнения лабораторной работы необходимо составить отчёт, в котором должно

быть отражено следующее:

- кинематические схемы вакуумных усилителей;

- таблица с результатами и статическая характеристика усилителя;

-выводы по работе.

Контрольные вопросы

1. Перечислите требования, предъявляемые к тормозным системам и гидравлическому приводу.

2. Дайте сравнительную оценку конструктивным отличиям разделения контуров.

3. Назовите назначение и конструктивные отличия усилителей тормозных сил.

4. Что такое и чему равен коэффициент усиления гидровакуумного усилителя?

13 Лабораторная работа №12 « ИССледование СИСТемы ПИТАНИЯ ПНЕВМОПРИВОДА ТОРМОЗОВ КамАЗ»

Цель работы: исследование рабочих процессов регулятора давления, двойного и тройного защитного клапанов, экспериментальное определение диапазонов регулирования давления и приобретение практических навыков диагностирования контуров пневмопривода тормозов.

Общие положения

Автотранспортные средства (АТС) категории Nз, а также категории Мз, предназначенные для эксплуатации в горных районах, должна иметь рабочую, запасную, стояночную и вспомогательную тормозные системы. На АТС должно быть не менее двух независимых органов управления различными тормозными системами. У тормозных систем могут быть общие элементы.

Пневматический привод тормозов получил широкое применение во

всех четырёх системах грузовых автомобилей. На автомобилях КамАЗ

он состоит из пяти автономных контуров, разделенных друг от друга двойным и тройным защитными клапанами.

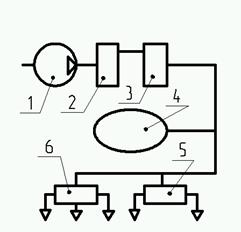

Система питания пневмопривода тормозов КамАЗ (рис. 13.1), включает компрессор 1, регулятор 2 давления, предохранитель 3 от замерзания конденсата, конденсационный баллон 4 двойной 5 и тройной 6 защитные клапана.

Компрессор является источником сжатого воздуха в пневматическом приводе. Производительность автомобильных компрессоров выбирается с большим запасом. Поэтому с полной нагрузкой он должен работать не более 10-30% времени. Остальное время компрессор должен работать в режиме холостого хода, т.е. без противодавления. На автомобилях: КамАЗ режим работы компрессора определяется регулятором давления.

Рис. 13.1. Схема системы питания пневмопривода тормозов КамАЗ

Регулятор давления (рис. 13.2) предназначен для:

- регулирования давления сжатого воздуха в пневмосистеме в пределах от 0,62-0,65 до 0,7-0,75 МПа;

- перевода работы компрессора на режим холостого хода при давлении воздуха в пневмосистеме в пределах, указанных выше;

- предохранения пневмосистемы от перегрузки избыточным давлением (свыше 1-1,35.МПа);

- очистки сжатого воздуха от масла и влаги.

Сжатый воздух от компрессора через ввод IV, фильтр 2 подаётся в кольцевой канал 8. Через обратный клапан 10 сжатый воздух поступает к выводу II и далее к конденсационному баллону и защитным клапанам. Одновременно по каналу 9 сжатый воздух проходит а полость А под поршень 4, который нагружен уравновешивающей пружиной 6. При этом выпускной клапан 5, соединяющий полость Б над разгрузочным поршнем 14 с атмосферой через вывод I, открыт, а впускной клапан II, через который сжатый воздух подводится в полость Б из полости А, закрыт под действием пружины 7. Также закрыт и разгрузочный клапан I. Система заполняется сжатым воздухом от компрессора.

Рис. 13.2. Схема регулятора давления

При давлении в полости А и в выводе II, равном 0,7-0,75 МПа, поршень 4, преодолев усилие пружины 6, поднимается вверх, клапан 5 закрывается, впускной клапан II открывается, и сжатый воздух из полости А по каналу 3 поступает в полость Б.

Под действием сжатого воздуха разгрузочный поршень I4 перемещается вниз, разгрузочный клапан 1 открывается, полость В и кольцевой канал 8 сообщаются с атмосферой, обратный клапан 10 закрывается пружиной. Воздух вместе со скопившимся в полости В и конденсатом выходит в атмосферу через вывод III. Компрессор начинает работать в разгруженном режиме без противодавления.

Когда давление в системе и в полости А понизится до 0,62-0,65 МПа, поршень под действием пружины 6 перемещается вниз, клапан.II закрывается, а клапан 5 открывается. Клапан 1 под действием пружины закрывается, поршень 14 поднимается вверх. В полости В повышается давление, открывается клапан 10, и сжатый воздух поступает, в систему.

Разгрузочный клапан I служит также предохранительным клапаном. Если регулятор несрабатывает (поршень 14 не опускается при давления 0,7-0,73 МПа), то клапан I открывается при давлении воздуха 1-1,3 МПа в полости В, преодолев сопротивление пружин 13 и 15.

Разгрузочное давление 0,7-0,75 МПа регулируется винтом. Давление 1-1,3 МПа предохранительного клапана регулируется прокладками 16. Для накачки шин регулятор имеет специальный клапан, а для подсоединения дополнительных наружных потребителей сжатого воздуха - пробку.

Предохранитель от замерзания конденсата в трубопроводах и приборах привода заполняется спиртом. Когда температура окружающего воздуха ниже 5°С, ручка – предохранителя - переводится в верхнее положение. При этом сжатый воздух, поступающий из регулятора давления (рис. 1), проходит мимо фитиля предохранителя и обогащается парами спирта. Конденсат образовавшейся смеси водяных паров и паров спирта имеет достаточно низку температуру замерзания.

Двойной защитный клапан (рис. 13.3) предназначен для:

- разделения магистрали, идущей от компрессора, на два самостоятельных контура;

- автоматического отключения одного из контуров в случае нарушения его герметичности;

- сохранения сжатого воздуха в обоих контурах в случае нарушения герметичности магистрали, идущей от компрессора.

Рис. 13.3. Схема двойного защитного клапана

Корпус I клапана имеет три вывода: вывод I соединен с компрессором, вывод II - с контуром привода вспомогательного тормоза и вывод III - с контуром привода стояночного и запасного тормозов, а также приводом тормозов прицепа (полуприцепа).

При исправных (герметичных) контурах, соединенных с выводами II и III центральный поршень 4 удерживается в среднем положении пружинами 8. Сжатый воздух, поступающий от компрессора в полость А, отжимает плоские обратные клапаны 3 и 6 проходит в полости Б и В к выводам II и III. При достижении на выводах II и III и, следовательно, в контурах давления, равного давлению на входе I, клапаны 3 и 6 закроются пружинами 2. Если при торможении в одном из контуров расход сжатого воздуха будет больше, чем в другом, то при последующем наполнении в первую очередь воздух поступает в контур с меньшим падением давления. Другой контур начнёт пополняться только тогда, когда давление в первом превысит установленную величину.

При нарушении герметичности одного из контуров, например подключенного к выводу II, произойдёт снижение давления в этом контуре и в полости Б. Центральный поршень 4 с клапанами 3 переместятся в сторону вывода II под действием разности давлений в полостях Б и В. Клапан 3 закроется, прижмётся к упорному поршню II и сдвинет его. Ход центрального поршня ограничивается упором 9 на крышке клапана. Исправный контур, подключенный к выводу III, изолируется от поврежденного контура, соединенного с выводом II. Если давление сжатого воздуха, подведенного в полость А и к выводу III, превысит определённую величину (0,52-0,54 МПа), клапан 3 откроется, сжимая пружину 10, и даст возможность избытку сжатого воздуха пройти через вывод II в негерметичный контур. Давление, при котором открывается клапан 3, регулируется шайбами 12, расположенными под пружинами 10.

При повреждении питающей магистрали, идущей от компрессора к выводу I, обратные клапаны 3 и б закрываются, и в контурах, соединённых s выводами II и III сохраняется сжатый воздух, достаточный для нескольких торможений.

Тройной защитный клапан (рис. 13.4) служит для:

- распределения сжатого воздуха, поступающего от компрессора,

в два основных и один дополнительный контуры;

- автоматического отключения одного из контуров в случае нарушения его герметичности и сохранения сжатого воздуха в герметичных контурах:

- сохранения сжатого воздуха во всех контурах в случае нарушения герметичности питающей магистрали;

- питания дополнительного контура от двух основных контуров (до тех пор, пока давление в них не снизится до заданного уровня).

Корпус 2 клапана имеет четыре вывода: вывод IV соединен с компрессором, выводы I и II - с контурами рабочих тормозов, вывод III - с приводом аварийного растормаживания запасного (стояночного) тормоза.

Сжатый воздух от компрессора через IV поступает в полость А под клапанами I и 13. При давлении воздуха 0,52 МПа клапаны преодолевают усилия уравновешивающих пружин 7 и 9 и открываются. Сжатый воздух через выводы I и II поступает в контур привода тормозов передней оси и в контур привода тормозов задней тележки. Одновременно с наполнением контуров открываются обратные клапаны 14 и 20, воздух поступает в полость Г над клапаном 19. При достижении давления 0,51 КПа клапан открывается, и воздух через вывод III заполняет контур аварийного расторможения стояночного тормоза. Давление открытых клапанов I, 13 и 29 регулируется винтами 8, установленными в крышках Б.

Рис. 13.4. Схема тройного защитного клапана

При исправных контурах пневмопривода диафрагмы 4, 11 и 16 прогибаются под действием давления воздуха, поступающего под клапаны (полость А) и находящегося в контурах (полости Б, В и Г). Поэтому клапаны открывается даже и тогда, когда давление в полостях под ними меньше указанного выше.

При разгерметизации одного из двух основных контуров давление во внутренних полостях корпуса уменьшается, и под действием пружин все клапаны закрываются. Но поскольку в полость А под клапаны продолжает поступать воздух от компрессора, а на диафрагмы исправных контуров воздействует сжатый воздух, находящийся в контурах, клапаны исправных контуров открываются при давлении меньшем, чем давление открытия клапана в неисправном контуре. Этот контур будет изолирован от исправных контуров. Если в полости А давление воздуха превысит заданный уровень, клапан неисправного контура откроется, и избыток воздуха выйдет в атмосферу. Давление при этом поддерживается постоянным, и воздух не поступает в исправные контуры. Дальнейшее наполнение сжатый воздухом исправных контуров будет происходить только после падения давления в этих контурах вследствие расхода воздуха. Таким образом, в исправных контурах будет поддерживаться давление, соответствующее давлению открытия клапана неисправного контура.

При отказе в работе дополнительного контура давление падает в двух основных контурах и на входе в клапан (полость А). Это происходит до тех вор, пока не закроется клапан 19 дополнительного контура. При дальнейшей поступлении сжатого воздуха в полость А в основных контурах будет поддерживаться давление на уровне давления открытия клапана 19.

В случае прекращения подачи сжатого воздуха от компрессора клапаны I и 13 закрывается, предотвращая падение давления во всех трех контурах.

Описание конструкции стенда

Стенд для исследования рабочих процессов и диагностирования аппаратов и контуров пневматических тормозных приводов состоит из питающей и расходной частей.

Питающая часть включает (рис. 13.5) соединительную головку 1 для подсоединения стенда к компрессору, разобщительный кран 2, два воздушных баллона, манометр 4 и три изолированные друг от друга магистрали, каждая из которых содержит регулятор давления 5, манометр 6 и соединительный шланг 7.

Расходная часть состоит из трех самостоятельных контуров, содержащих соединительные шланги 9, манометры 10, воздушные баллоны 12 емкостью по 2 литра и пневматические краны II.

Для исследования рабочих процессов входные штуцеры испытуемого аппарата (контура) подсоединяются к наконечникам 1,11 и III шлангов 7, а выходные - к наконечникам IV, V и VI. Давление воздуха во входных штуцерах регулируется регуляторами 5 и измеряется манометрами 6, в выходных штуцерах – манометрами 10. Пневматические краны 11 и регуляторы давления 5, когда их ручки в правом крайнем положении, соединяют соответствующие магистрали с атмосферой, имитируя разгерметизацию контура.

Рис. 13.5. Схема стенда

Порядок выполнения работы

1. Используя стенд, построить статические характеристики элементов

системы питания пневматического тормозного привода, которые

представляют собор зависимость давления воздуха на выходе от давления воздуха на входе в аппарат.

2. Давление воздуха на входе изменяется ступенчато через 0,1 МПа.

Характеристики построить как при герметичных, так и при негерметичных контурах.

3. Исследовать влияние регулировок аппарата на его характеристику.

Отчет по работе

После выполнения лабораторной работы должен быть составлен отчет, в котором необходимо отразить следующее:

- кинематическую схему системы питания;

- таблицу с результатами испытаний и статические характеристики;

- выводы по работе.

Контрольные вопросы

1. Через какие приборы воздух подается в отдельные контуры

пневмопривода тормозов?

2. Какие защитные клапаны устанавливаются на автомобиле

КамАЗ и их функциональное назначение?

3. Какие функции выполняет регулятор давления?

14 Лабораторная работа №13 « Исследование РАБОЧИХ ПРОЦЕССОВ РЕГУЛЯТОРОВ ТОРМОЗНЫХ СИЛ»

Цель работы: исследование влияния степени загруженности автомобиля и управляющего давления на приводные силы в тормозных механизмах.

Общие положения

Регуляторы тормозных сил предназначены для ограничения тормозных сил на задних колесах, с целью предотвращения их юза и возможного заноса, и максимального, приближения соотношения тормозных сил между мостами автомобиля к идеальному.

Принцип действия регулятора тормозных сил состоит в том, что он снижает давление подводимого к задним колесным тормозным механизмам воздуха или тормозной жидкости. Причем редуцирование и, его начало в процессе торможения обуславливается нагрузкой на задний мост и давлением в рабочем тормозном приводе.

Оптимальное распределение тормозных сил PТ1 и РТ2 между передними и задними колесами, обеспечивающее минимальный тормозной путь (максимальную эффективность) получается при максимально возможных по условиям сцепления силах на колесах и может быть определено по формуле

, (14.1)

, (14.1)

где Rz1 и Rz2 - сумма нормальных реакций на передних и задних колесах;

а и в - расстояние центра масс соответственно от передней и задней осей;

hg - коэффициент оцепления;

На рис. 14.1 изображен график, иллюстрирующий оптимальное распределение тормозных сил. Штриховая прямая показывает связь между давлениями в приводах передних и задних колес при отсутствии регулятора тормозных сил.

Рис. 14.1. График оптимального распределения тормозных сил:

I- без груза; II - c грузом

Существующие регуляторы тормозных сил можно разделить на две группы: статические и динамические.

Статические регуляторы ограничивают: давление в той ветви тормозного привода, где установлен регулятор, только в зависимости от командного давления, т.е. от давления создаваемого нажатием на тормозную падаль. Динамические регуляторы ограничивают давление в тормозном приводе в зависимости как от командного давления, так и от изменения нагрузки на задние колеса.

Примером статического регулятора является регулятор с клапаном-ограничителем, устанавливаемым в тормозном приводе передних колес автомобилей КамАЗ для сохранения управляемости на дорогах с малым коэффициентом сцепления. Регулятор на должен допускать блокирования передних колее при служебном торможении. Схема и регуляторная характеристика клапана ограничителя изображена на рис.14.2.

Рис. 14.2. Схема и статическая характеристика клапана-ограничителя давления

Клапан ограничитель давления прикреплен к нижней секции тормозного крана и объединен в одном корпусе 2 с клапаном быстрого растормаживания. На схеме автомобиль расторможен. Большой поршень 4 под действием пружины 3 находится в верхнем положении, двойной клапан поднят, а клапан сжатого воздуха 7 пружиной 8 прижат к седлу. Атмосферный клапан 9 сообщает тормозные камеры передних колес, присоединенных трубопроводом к выводу I, с атмосферой через вывод 10. При торможении к выводу 5 от тормозного крана поступает сжатый воздух, который перемещает ступенчатый поршень 6 вниз. Вместе со ступенчатым поршнем вниз перемещается двойной клапан: атмосферный клапан 8 закрывает вывод 10, прерывая связь с атмосферой, а клапан 7 открывается, сообщая полость Б с полостью А. При этом сжатый воздух через вывод I поступает к тормозным камерам передних колес. Сжатый воздух будет поступать к тормозным камерам до тех пор, пока давление внизу на ступенчатый поршень 6 не создаст усилия, равного усилию на ступенчатый поршень сверху. В равновесном состоянии оба клапана будут закрыты. Равновесное состояние зависит от соотношения площадей ступенчатого поршня:

(14.2)

(14.2)

В клапане-ограничителе давления отношение площадей равно 1,75. Это отношение позволяет сохранить равновесие до командного р1 = 0,35 МПа, после чего рост командного давления, преодолевая усилие пружины 3, заставляет большой поршень перемещается вниз, создавая дополнительное усилие на ступенчатый поршень 6. Следствие чего равновесие поступает при больших значениях командного давления и давления в полости Б:

(14.3)

(14.3)

где Рпр - усилие пружины 3.

При командной давлении Р1= 0,6 МПа ступенчатый поршень останавливается, упираясь в выступ корпуса 2, клапан 7 сжатого воздуха остается постоянно открытым, давление в полостях А и Б одинаковое. При растормаживании давление в полости А снижается и поршни перемещаются вверх над действием давления в полости Б. При этом двойной клапан перемещается вверх, выпуская сжатый воздух тормозных камер передних колес в атмосферу. Таким образом, клапан 9 выполняет функцию ускорительного клапана, та как значительно сокращает путь сжатого воздуха из тормозных камер в атмосферу.

Динамические регуляторы конструктивно могут быть трёх вариантов: с отсечным клапаном, пропорциональным клапаном и лучевые.

Динамические регуляторы с отсечным клапаном не получили распространения, так каких применение приводит к значительному недоиспользовании сцепных свойств задних колес, что снижает тормозную эффективность (рис. 14.3).

Рис. 14.3. Статическая характеристика динамического регулятора тормозных сил с отсечным клапаном: I - без груза; II – с грузом.

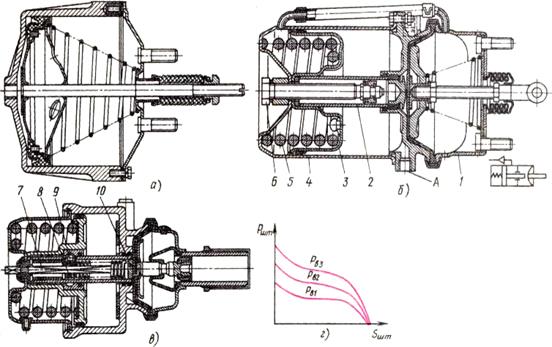

Динамический регулятор с пропорциональным клапаном (рис.14.4) широко применяется на легковых автомобилях с гидравлическим приводом тормозов.

Этот регулятор, закрепленный на кузове, имеет упругую связь между дифференциальным поршнем и задним мостом автомобиля. Изменение нагрузки деформирует пружину при изменении расстояния между кузовом и задним мостом. Эта пружина действует с усилием Рр на дифференциальный поршень.

Равновесие сил, действующих на дифференциальный поршень:

(14.4)

(14.4)

Рис. 14.4. Схема и статическая характеристика регулятора с пропорциональным клапаном

Отсюда зависимость давления в приводе задних колес от командного давления и нагрузки имеет вид:

(14.5)

(14.5)

Динамический регулятор реагирует не только на изменение полезной нагрузки в кузове, но и на изменение нагрузки при замедлении.

Чем больше замедление, тем при меньшем командном давлении прекратится связь с приводом задних колес. При нагрузке задних колес приводное усилие к тормозам уменьшается, чтобы не вызвать юза и потери устойчивости.

Лучевой регулятор тормозных сил (рис.14.5) предназначен для пневматического тормозного привода.

Рис. 14.5. Схема и статическая характеристика лучевого регулятора тормозных сил

На схеме показано положение, когда торможение отсутствует. Тормозные камеры задних колес через вывод В, трубчатый толкатель 4 (торец толкателя не касается клапана 1), вывод Б сообщаются с атмосферой. При торможении командное давление сжатого воздуха от тормозного крана поступает в вывод А и заставляет поршень 2 опускаться. Опускание поршня 2 вызывав открытие клапана I, вследствие чего сжатый воздух начинает поступать через вывод В в тормозные камеры. Одновременно сжатый воздух через отверстие а поступает под диафрагму 6 и диафрагма вместе с поршнем 2 будет подниматься до тех пор, пока клапан I не закроется.

Закрытие клапана будет соответствовать равновесному положению поршня, при котором соотношение давлений будет определяться соотношением площади поршня и активной площади диафрагмы. Активная площадь диафрагмы перемещена и зависит от положения поршня. При полной нагрузке рычаг, связанный с задним мостом и шаровой опорой 7, находится в самом верхнем положении, а диафрагма лежит на ребрах 5 корпуса регулятора. Поскольку активная площадь диафрагмы мала, давление сжатого воздуха в выводах А и В при торможении одинаково.

С уменьшением нагрузки поршень опускается, активная площадь диафрагмы растёт, а разность давлений в выводах А и В увеличивается. Соединительная трубка 9 служит для подвода сжатого воздуха под плунжер 8 и прижатия его к шаровой опоре.

Равновесное состояние, когда клапан I закрывается, определяется выражением:

(14.6)

(14.6)

где dп - диаметр поршня 2;

dm - диаметр диафрагмы 6;

k – - коэффициент пропорциональности, определяющий активную площадь мембраны и зависящий от положения полого толкателя 4, связанного с рычажной системой.

Передаточное отношение регулятора характеризуется тангенсом угла наклона регулярной прямой:

. (14.7)

. (14.7)

Порядок выполнения работы

Лабораторная работа выполняется в следующей последовательности:

1. Включить электроизмерительную аппаратуру, дать ей прогреться и подготовить её к записи необходимых параметров.

2. Ступенчато изменяя давление жидкости в главном тормозом цилиндре, измерить давление в колесном цилиндре при трех положениях упругого элемента соответствующих 0 %, 50 % и 100 % загрузки автомобиля.

3. Аналогично провести испытания регулятора тормозных сил лучевого типа в пневматической тормозом приводе. Ступенчато изменяя давление в ресивере для трёх положений рычажного привода регулятора соответствующих 0 %, 50 % и 100 % загрузки автомобиля, определить давление в тормозной камере.

4. Испытания по снятию рабочей характеристики клапана-ограничителя давления производятся аналогичным образом. Ступенчато изменяется давление на выходе тормозного крана, измеряется давление в камере передней оси автомобиля.

Испытания проводятся не менее трёх раз в каждом режиме. Полученные данные обрабатывается, а результаты заносятся в таблицу.

По полученным экспериментальным данным строятся статические регуляторов тормозных сил и клапана ограничителя давления.

Отчет по работе

После выполнения лабораторией работы должен быть составлен отчет, в котором необходимо раскрыть содержание следующих вопросов:

- назначение регуляторов тормозных сил;

- конструктивные схемы регуляторов и их отличия;

- таблицы я графики с экспериментальным данными;

- используя данные по конструкции автомобиля построить, графики оптимального соотношения тормозных сил и нанести на них статические характеристики регуляторов тормозных сил;

Контрольные вопросы

1. Назначение регуляторов тормозных сил.

2. Типы регуляторов тормозных сил и их статические характеристики.

3. Работа динамического регулятора с пропорциональным клапаном.

4. Статический регулятор в пневмоприводе.

5. Динамический регулятор в пневмоприводе.

15 Лабораторная работа №14 « Исследование статической характеристики тормозной камеры с энергоаккумулятором»

Цель работы: исследование влияния регулировочной характеристики хода штока тормозной камеры на приводное усилие в тормозном

механизме.

Общие положения

Колесные тормозные камеры могут быть мембранными и поршневыми.

На грузовых автомобилях тормозные камера совмещаются пружинным

энергоаккумулятором (рис. 15.1)

Рис. 15.1 Тормозные камеры:

а— поршневая; бив — мембранные с энергоаккумулятором автомобилей соответственно семейства КамАЗ и КАЗ-4540; г — статическая характеристика мембранной камеры; /— мембранная камера; 2— трубчатый толкатель; 3— поршень гидроцилиндра; 4— цилиндр аккумулятора; 5-— пружина; 6— болт для сжатия пружины; 7— стержень; В- кулачок; 9— шарик; 10— толкатель

Мембранная тормозная камера отличается отсутствием элементов, что увеличивает ее чувствительность; кроме того, ей присущи хорошая герметичность и отсутствие необходимости смазки. Недостатком мембранной тормозной камера является нелинейность зависимости между усилием Ршт.на штоке и его ходом Sшт.. Это связано с изменением эффективной площади мембраны, которая с увеличением хода штока уменьшается. Недостатком является также возможность внезапного выхода из строя тормозной системы при прорыве мембраны.

Поршневая тормозная камера имеет большую эффективную площадь по сравнению с мембранной при одинаковых диаметрах. Она обеспечивает линейную зависимость усилия на штоке от его перемещения при постоянном давлении в цилиндре и больший ход штока. Эксплуатационная надёжность поршневой камеры выше, так как повреждение уплотняющей манжеты не вызывает внезапного выхода из строя тормозной системы или ее контура.

Недостатком поршневой камеры является несколько худшая герметизация, наличие трущихся элементов и более высокая стоимость по сравнению с мембранной камерой.

Тормозная камера, совмещенная в пружинным энергоаккумулятором (рис.15.1),применяется для привода рабочей и стояночной тормозных систем. Исполнительный орган является приводом обратного действия. Сила на штоке создаётся за счет установленной на нем пружины при отсутствии сжатого воздуха, поэтому получил название - пружинный энергоаккумулятор (ПЭА).

Описание конструкции стенда

Стенд для исследования силовой характеристики тормозной камеpы е пружинным энергоаккумулятором (рис. 15) включает следующие основные элементы: силовой цилиндр I, ПЗА - 2, ручной насос - 3, манометр-4, масляный бачок - 5, кран - 6.

Рис. 15. Кинематическая схема стенда и силовая характеристика тормозной камеры с ПЭА

Порядок выполнения работы

1. Используя стенд, построить силовые характеристики тормозной

камеры с ПЗА, которые представляют зависимость усилия на штоке

тормозной камеры в зависимости от давления воздуха и положения

штока тормозной камеры.

2. Характеристика снимается при постоянном давлении воздуха, которое меняется ступенчато от 0,1 МПа до 0,8 МП.

Положение штока тормозной камеры изменяется с помощью силового цилиндра, в который ручным насосом HP-OI подаётся давление масла. Величина давления масла и воздуха контролируется манометрами. Усилие на штоке тормозной камеры определяется как

, (15.1)

, (15.1)

где d - диаметр силового цилиндра.

3. Выпустив сжатый воздух из ПЭА, построить аналогичном образом характеристику (усилие на штоке от хода штока тормозной камеры).

Отчет по работе

После выполнения лабораторной работы составить отчёт, в котором необходимо отразить следующее:

- кинематическую схему стенда;

- таблицу с результатами испытаний и силовую характеристику тормозной камеры с ПЗА;

- выводы по работе,

СПИСОК ЛИТЕРАТУРЫ

Основная

1.Вахламов В.К. Автомобили: Конструкция и элементы расчета : Учеб. для вузов. - М. : Академия, 2006. - 478,[1]с. : ил. - (Высшее профессиональное образование. Транспорт). - Библиогр.:с.476.

2. Нарбут А.Н. Автомобили. Рабочие процессы и расчет механизмов и систем : Учеб. для вузов. - М. : Академия, 2007. - 253,[2]с. : ил. - (Высшее профессиональное образование. Транспорт). - Библиогр.:с.251.

Дополнительная

3. Осепчугов В. В., Фрумкин А. К., Автомобиль. Анализ конструкций, элементы расчета. - М.: Машиностроение, 1989. - 304 с.

4. Автомобили. Конструкции, конструирование и расчет / Под

ред. А. И. Гришкевича. - Минск: Высшая школа, 1987. - 200 с.

3. Лукин П. П., Гаспарянц Г. А., Родионов В. Ф. Конструирование и расчет автомобиля. - М.: Машиностроение, 1984. - 376 с.

4. Чайковский И.П. Соломатин П.А. Рулевые управления автомобилей. - М.: Машиностроение, 1987. – 196 c.

5. Яресько П.С., Филиппов С. Л. Тормозные системы большегрузных автомобилей КамАЗ. Ярославль. Учебно-производственная фирма «КамАЗ», 1989. - 124е:

6.Проектирование трансмиссий автомобилей: Справочник /

Под ред. А. Л. Гришкевича, - М.: Машиностроение, 1984, - 264 с.

Учебное издание

Учебное издание

Абрамов

Александр Михайлович

Рабочие процессы и основы расчета автомобиля

Методические указания

к лабораторным работам

Часть 2

Редактор

_______________________________________________________________

Лицензия

Подписано в печать___________Формат 60*84 I /16.

Усл. печ. л. ___ Уч. изд. л. _____Тираж 100 экз. Заказ №

Издательско-полиграфический центр Новгородского государственного университета им. Ярослава Мудрого

173003, Великий Новгород. Б. Санкг-Петербургская. 41. Отпечатано в ИПЦ НовГУ

173003, Великий Новгород Санкт-Петербургская, 41.

Дата добавления: 2020-12-12; просмотров: 98; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!