Конструкция стенда для определения оценочных параметров рулевого механизма

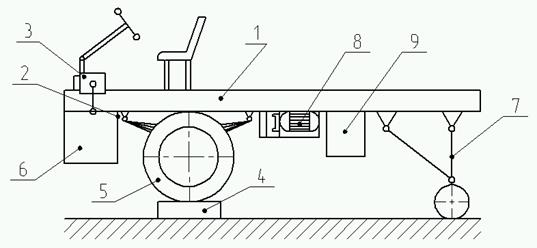

Стенд для определения оценочных параметров рулевого механизма создан на базе серийно выпускаемого автомобиля КамАЗ - 5320 с сохранением естественных связей управляемого моста с рамой автомобиля, рулевым приводом и рулевым механизмом. Схема стенда показана на рис. 9.1.

Основными узлами стенда является рама I, рулевой привод в сборе 2, рулевой механизм 3, опорные поворотные площадки 4, управляемые колеса 5, грузовые корзины 6 и задние опорные стойки 7.

Опорные поворотные площадки 3 выполнены в виде верхней опорной плиты, на которую устанавливается управляемое колесо, основания и упорного подшипника качения, устанавливаемого между ними. Благодаря наличию упорных подшипников качения трение между шинами и опорной поверхностью уменьшается до минимума и с небольшим приближением может быть приравнено к нулю.

В грузовых корзинах 5 размещаются балластные гири, с помощью которых можно регулировать статическую нагрузку, приходящуюся на управляемые колеса.

Рис. 9.1. Кинематическая схема стенда

Регистрация параметров осуществляется с помощью электроизмерительной аппаратуры и датчиков на ленту осциллографа. Комплект электроизмерительной аппаратуры включает:

- осциллограф K-I2-22;

- тензоусилитель "Топаз-1";

- тензометрические датчики, наклеенные на деталях рулевого привода;

- потенциометрические датчики углов поворота и давления;

- блоки питания осциллографа, тензоусилителя и потенциометрических

датчиков;

|

|

|

- коммутационную панель пульта управления стендом.

Порядок выполнения работы

Лабораторная работа выполняется в следующей последовательности:

1. Включить электроизмерительную аппаратуру, дать ей прогреться не менее 15 мин и подготовить ее к записи необходимых параметров.

2. Проверить установку датчиков по положению «зайчиков» на экране

осциллографа.

3. Записать тарировочные сигналы для всех измерительных цепей.

4. Включить электродвигатель насоса гидроусилителя рулевого привода стенда.

5. Включить протяжку ленты осциллографа.

6. Вращая рулевое колесо вначале в одну сторону от нейтрали до

упора и обратно, затем в другую, повторяют опыт не менее трех раз.

7. Выключить протяжку ленты осциллографа.

8. Полученные данные обработать и результаты занести в табл. 9.1.

Таблица 9.1

| № опыта | Угол поворота рулевого колеса | Угол поворота вала сошки

| Кинематическое передаточное число

| ||

| мм* | град | мм* | град | ||

| 1 2 3 . . . | |||||

* Замеряется по осциллограмме

По полученным экспериментальным данным после их усреднения строят график зависимости угла поворота сошки  от угла поворота рулевого колеса

от угла поворота рулевого колеса  . Для определения силового передаточного числа колеса стенда снимаются с поворотных площадок и устанавливаются на опорные площадки с цементно-бетонным покрытием. Включают регистрирующую аппаратуру и, плавно поворачивая рулевое колесо, поворачивают управляемые колеса в левую и правую сторону от нейтрального положения до упора. Опыт повторяют не менее трех раз.

. Для определения силового передаточного числа колеса стенда снимаются с поворотных площадок и устанавливаются на опорные площадки с цементно-бетонным покрытием. Включают регистрирующую аппаратуру и, плавно поворачивая рулевое колесо, поворачивают управляемые колеса в левую и правую сторону от нейтрального положения до упора. Опыт повторяют не менее трех раз.

|

|

|

Полученные данные обрабатываются, и результаты заносятся в табл. 9.2.

После усреднения данных строят график зависимости момента на рулевом валу (усилия на рулевом колесе) от угла поворота управляемых колес.

Таблица 9.2

| № опыта | Угол поворота рулевого вала

| Момент на рулевом валу

| Угол поворота управляемых колес | Момент сопротивления повороту управляемых колес

| ||||

| мм* | град | мм* |

| мм* | град | мм* |

| |

* Замеряется по осциллограмме

Момент сопротивления повороту управляемых коле на месте определяется по формуле:

, (9.6)

, (9.6)

|

|

|

где  - коэффициент трения при повороте колеса на месте;

- коэффициент трения при повороте колеса на месте;

- нагрузка управляемого колеса;

- нагрузка управляемого колеса;

- давление воздуха в шине.

- давление воздуха в шине.

Для определения зазора в зацеплении рулевого механизма необходимо выставить его в среднее положение, затем включить регистрирующую аппаратуру и несколько раз повернуть рулевой вал в ту и другую стороны до достижения на нем момента не менее 5 Н-м.

Полученные результаты обработать и по величине люфта рулевого колеса (углу свободного перемещения) определить зазор в зацеплении рулевого механизма в среднем положении.

Для определения зависимости зазора в зацеплении рулевого механизма от угла поворота рулевого вала необходимо повернуть на угол 5° управляемые колеса, затем включить регистрирующую аппаратуру и записать несколько (не менее трех) колебаний рулевого вала, как это отмечено выше. Поворачивая ступенчато на 5° управляемые колеса, повторить опыты для каждого положения. Затем то же самое выполнить, поворачивая управляемые колеса в другую сторону. После обработки результатов эксперимента по полученным данным построить график зависимости зазора в зацеплении рулевого механизма от угла поворота рулевого вала.

|

|

|

Задание по работе

После выполнения лабораторной работы необходимо составить отчет, в котором должны быть отражены следующие разделы:

1. назначение рулевого механизма. Основные типы рулевых механизмов;

2. оценочные параметры рулевого механизма и краткое их определение;

3. кинематическая схема стенда для определения оценочных параметров, рулевого механизма;

4. таблица с результатами испытаний и краткое описание методики обработки результатов эксперимента:

5. объяснение влияния угла поворота рулевого вала на величину зазора в зацеплении рулевого механизма;

6. выводы по работе.

10 Лабораторная работа №9 « ОПРЕДЕЛЕНИЕ ОЦЕНОЧНЫХ ПОКАЗАТЕЛЕЙ УСИЛИТЕЛЯ РУЛЕВОГО УПРАВЛЕНИЯ»

Цель работы: закрепить знания по конструкции и принципу работы гидроусилителей основных моделей автомобилей; определить экспериментально оценочные показатели усилителя рулевого управления, и сравнить со справочными; ознакомиться с методикой испытаний гидроусилителей рулевого управления.

Основные положения.

Для уменьшения усилия на рулевом колесе, облегчения управления и увеличения безопасности движения рулевое управление снабжается усилителем.

Усилитель, включенный в рулевое управление, имеет следующие обязательные элементы:

- источник питания (гидронасос);

- распределительное устройство;

- исполнительное устройство (силовой цилиндр).

К гидроусилителям предъявляются следующие требования:

1. Усилитель должен обеспечивать "чувство дороги" - следящее действие, т.е. пропорциональность между силой, приложенной к рулевому

колесу и силой сопротивления повороту управляемых колес, а также

пропорциональность между угловым перемещением рулевого колеса, и

углом поворота управляемых колес.

2. В случае выхода усилителя из строя управление автомобилем недолжно нарушаться.

3. Время срабатывания усилителя должно быть минимальным.

4. Усилитель должен в минимальной степени препятствовать стабилизации управляемых колес.

5. Усилитель не должен произвольно включаться от толчков управляемых колес.

Наибольшее распространение в настоящее время получили гидравлические усилители. К достоинствам гидравлических усилителей следует отнести:

- малые габариты благодаря высокому рабочему давлению (6,0-14,0

МПа);

- малое время срабатывания (0,02-0,04 с);

- поглощение ударов и толчков, воспринимаемых управляемыми колесам  со стороны дороги и передаваемых на рулевое колесо.

со стороны дороги и передаваемых на рулевое колесо.

По конструкции распределителя усилители бывают с осевыми и тангенциальными (поворачивающимися) золотниками. Силовой цилиндр в усилителях применяется прямого и дифференциального действия. В зависимости от компоновки основных элементов усилители подразделяют на следующие типы:

1. Гидроусилитель интегрального типа - все элементы усилителя в

одном агрегате с рулевым механизмом.

2. Гидроусилитель полуинтегрального типа - механическая передача

и гидрораспределитель представляют собой единый блок, а силовой

цилиндр - автономный узел, устанавливаемый в приводе управляемых

колес.

3. Распределитель смонтирован в едином блоке с силовым цилиндром

отдельно от рулевого механизма.

4. Гидроусилитель, в котором рулевой механизм, распределитель и силовой цилиндр являются самостоятельными узлами.

Основные показатели для оценки усилителей рулевого управления

1. Коэффициент эффективности - отношение усилия на рулевом колесе без усилителя к усилию на рулевом колесе при работающем усилителе

, (10.1)

, (10.1)

где  - усилие на рулевом колесе без усилителя, Н;

- усилие на рулевом колесе без усилителя, Н;

- усилие на рулевом колесе с усилителем, Н.

- усилие на рулевом колесе с усилителем, Н.

2. Показатель чувствительности - угол поворота рулевого колеса и усилия на рулевом колесе для включения усилителя. При более детальном анализе используют дополнительные показатели, в частности:

- показатель реактивного действия усилителя

, (10.2)

, (10.2)

- показатель обратного включения усилителя - величина усилия для перемещения корпуса золотника, при котором усилитель может включиться (передача усилия от колеса)

, (10.3)

, (10.3)

где  - усилие центрирующих пружин золотника;

- усилие центрирующих пружин золотника;

Т – сила трения рулевого механизма, приведенная к концу сошки, при передаче усилия от рулевой сошки к рулевому колесу.

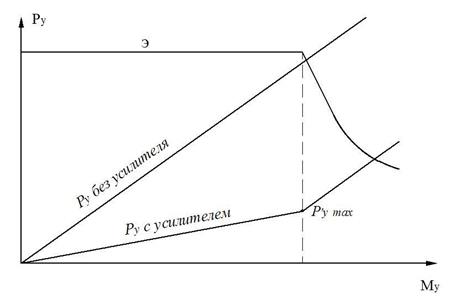

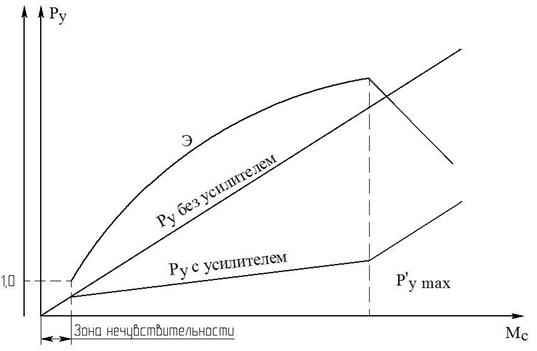

Коэффициент эффективности в зависимости от конструкции усилия может иметь постоянное или переменное значение. На рис.10.1 приведены статические характеристики усилителей рулевого управления, представляющие собой зависимости усилия на рулевом колесе от момента сопротивления повороту колес при работающем или неработающем усилителе. За точкой, которая соответствует максимальному значению усилия, создаваемого усилителем, дальнейшее повышение усилия на рулевом колесе (управляемых колесах) может быть получено только за счет физических сил самого водителя.

Показателями чувствительности являются угол поворота рулевого колеса для включения усилителя (выполненных конструкциях 10-200) и усилие на рулевом колесе для включения усилителя (20-50 Н). Стенд для определения оценочных показателей усилителя рулевого управления аналогичен описанному в лабораторной работе 9.

а)

б)

Рис. 10.1. Статическая характеристика гидроусилителя рулевого управления: а - постоянный коэффициент эффективности; б - переменный коэффициент эффективности.

Порядок выполнения работы

Для определения коэффициента эффективности поворотные площадки через упор соединяются с устройством нагружения. Включается регистрирующая аппаратура и, прикладывая различные по величине усилия к рулевому колесу, определяют момент на управляемых колесах. Усилие прикладывается вначале в одну сторону от нейтрали, затем в другую с работающим и не работающим гидроусилителем. Каждый опыт повторяется не менее трех раз. Полученные данные обрабатываются и результаты записываются в табл. 10.1.

Таблица 10.1

| № опыта | Работающий усилитель | Неработающий усилитель | ||||||

| Усилие на рулевом колесе | Момент на управляемых колесах | Усилие на рулевом колесе | Момент на управляемых колесах | |||||

| мм | н | мм |

| мм | н | мм |

| |

| Поворот вправо 1 2 3 Поворот влево 1 2 3 | ||||||||

По полученным экспериментальным данным после их усреднения строят график зависимости усилия на рулевом колесе от момента сопротивления повороту колес, а также кривую коэффициента эффективности. Для определения показателей чувствительности определяется угол, при котором происходит включение усилителя, а также определяется усилие на рулевом колесе, необходимое для включения усилителя.

Снятие показаний производится при различных углах поворота управляемых колес. Полученные данные обрабатываются и результаты заносятся в табл. 10.2.

Таблица 10.2

| Угол поворота управляемых колес | Угол поворота рулевого колеса

| Усилие на рулевом колесе

| ||

| град | мм* | град | мм* | н |

* замеряется по осциллограмме

Задание по работе

После выполнения лабораторной работы должен быть составлен отчет, в котором необходимо раскрыть содержание следующих вопросов:

1. назначение гидроусилителя;

2. конструктивные схемы гидроусилителей основных моделей автомобилей и их отличия;

3. кинематическая схема стенда;

4. таблицы и графики с экспериментальными данными;

5. выводы по работе.

11 Лабораторная работа №10 « ОПРЕДЕЛЕНИЕ НАГРУЖЕННОСТИ ДЕТАЛЕЙ РУЛЕВОГО ПРИВОДА АВТОМОБИЛЯ»

Цель работы: закрепить знания по конструкции рулевых приводов основных моделей автомобилей; определить теоретически составляющие момента сопротивления повороту управляемых колес и нагруженность деталей рулевого привода в режиме поворота на месте; ознакомиться с методикой испытаний рулевых приводов автомобилей и применяемого для этого оборудования; определить экспериментально нагруженность деталей рулевого привода автомобиля при работающем гидроусилителе и при неработающем; сравнить результаты теоретического и экспериментального определения нагруженности деталей рулевого привода.

Дата добавления: 2020-12-12; просмотров: 109; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!