Технология флотационного процесса

На результат флотации влияет ряд условий: крупность зерен, плотность пульпы, реагентный режим, аэрация и перемешивание пульпы, интенсивность съема пены, дебит и температура пульпы, кинетика флотации, флотационные схемы.

Очень важный фактор при флотации минералов – крупность частиц. Зерна флотируемого минерала должны быть достаточно мелкими для их надежного закрепления на пузырьках и достаточно большими, чтобы преодолеть гидратный слой вокруг флотируемой частицы. Наибольшая крупность флотируемых частиц зависит от гидрофобности минерала, его плотности, формы частиц. Лучше флотируются частицы с высокой естественной гидрофобностью, малой плотностью и плоскими гранями (например, чешуйчатой формы, такие как молибденит, графит). Зерна округлые (например, золото) флотируются хуже.

Очень вредно для флотации переизмельчение руды. Тонкие шламы с размером частиц менее 30 мкм затрудняют флотацию более крупных частиц, т. к. могут неселективно сорбироваться на их поверхности, унося частицу полезного компонента в отходы или породную частицу в концентрат. Обладая большой суммарной поверхностью, тонкие частицы поглощают большое количество реагента. В этом случае, например, для эмульсионных растворов реагентов, необходимо применять дробную подачу, т. к. вероятность встречи «крупной» частицы с каплей реагента в пульпе больше, чем для маленькой частицы.

Плотность пульпы важна при флотации. Она характеризуется либо разбавленностью

|

|

|

как отношение веса воды к весу твёрдого вещества, либо содержанием твёрдого

т. е. отношением веса твёрдого вещества к весу пульпы. Разбавленность и содержание твёрдого связаны между собой

При флотации невыгодно иметь как слишком плотные, так и слишком разбавленные пульпы. Оптимальное разбавление зависит от крупности и плотности минералов, назначения операции флотации (основная, контрольная, перечистка), от качества флотируемого материала. Например, при большом содержании шлама в руде применяет более разбавленные пульпы. Для повышения качества концентрата в перечистных операциях также применяют разбавленные пульпы. В основных операциях и контрольных для повышения извлечения полезного компонента применяют пульпы более плотные.

На результат флотации большое влияние оказывает реагентный режим: тип реагента, расход реагента, точка подачи, продолжительность контактирования с пульпой в АКП (аппарате кондиционирования пульпы), эмульгирование, а также порционная или дробная подача. Как правило, реагенты добавляются в следующем порядке: сначала регуляторы среды (чаще подаются в мельницу), затем депрессоры, либо вместе с регуляторами среды, либо позже, точки подачи: мельница, классификатор, далее собиратель, вспениватели загружаются последними. Дробная порционная загрузка даёт лучшие результаты, чем единовременная. Эмульгирование аполярных реагентов понижает их расход.

|

|

|

Немаловажным фактором при флотации минералов являются аэрация и перемешивание пульпы. Аэрация – количество воздуха, проходящее за единицу времени через единицу площади поверхности флотационной камеры –  Аэрация необходима для получения флотационных пузырьков. Часть воздуха, растворяется в пульпе в большей степени в зонах повышенного давления впереди лопаток импеллера. За лопатками импеллера создаются зоны пониженного давления. В этих зонах организуется пересыщенное состояние растворенного воздуха, и он выделяется из пульпы, образовывая микропузырьки. Микропузырьки предпочитают сорбироваться на любые поверхности, при этом попадая на кусочки руды, они способствуют флотации, уменьшая гидратный слой на поверхности руды и коалесцируя с флотационными пузырьками, тем самым закрепляя их на минерале. Образование микропузырьков в области пониженного давления за лопастью импеллера также имеет свою отрицательную сторону т. к. ограничивает скорость вращения импеллера, из-за явления кавитации. Оно заключается в том, что при больших скоростях вращения импеллера начинает образовываться большое количество микропузырьков, которые с большой скоростью соударяются со встречной лопаткой импеллера, при этом производя сильный шум и разрушая импеллер. По этой причине ограничена скорость вращения всех лопастей двигателей в водной среде. Кислород воздуха также проявляет отрицательное действие при окислении кусочков руды.

Аэрация необходима для получения флотационных пузырьков. Часть воздуха, растворяется в пульпе в большей степени в зонах повышенного давления впереди лопаток импеллера. За лопатками импеллера создаются зоны пониженного давления. В этих зонах организуется пересыщенное состояние растворенного воздуха, и он выделяется из пульпы, образовывая микропузырьки. Микропузырьки предпочитают сорбироваться на любые поверхности, при этом попадая на кусочки руды, они способствуют флотации, уменьшая гидратный слой на поверхности руды и коалесцируя с флотационными пузырьками, тем самым закрепляя их на минерале. Образование микропузырьков в области пониженного давления за лопастью импеллера также имеет свою отрицательную сторону т. к. ограничивает скорость вращения импеллера, из-за явления кавитации. Оно заключается в том, что при больших скоростях вращения импеллера начинает образовываться большое количество микропузырьков, которые с большой скоростью соударяются со встречной лопаткой импеллера, при этом производя сильный шум и разрушая импеллер. По этой причине ограничена скорость вращения всех лопастей двигателей в водной среде. Кислород воздуха также проявляет отрицательное действие при окислении кусочков руды.

|

|

|

Для механических машин, чем интенсивней перемешивание, тем лучше аэрация, для пневматических машин перемешивание осуществляется подачей воздуха. Сильное перемешивание, приводит к отрыву пузырьков воздуха от частицы. Слабое перемешивание – к осаждению частиц на дне камеры. Интенсивность перемешивания должна быть такой, чтобы достигалось равномерное распределение частиц по всему объёму камеры.

На флотацию оказывает влияние интенсивность съёма пены. Содержание полезного компонента в пульпе не изменяется по высоте, переходя в пену, увеличивается скачком, далее растёт. Если снимать только верхний слой пены качество продукта возрастает, извлечение падает. При снятии по всей высоте, качество понизится, а извлечение будет высоким, т. е. качеством и извлечением полезного компонента в пенном продукте можно управлять, регулируя процесс снятия пены.

|

|

|

На процесс флотации некоторых минералов оказывает влияние температура пульпы, особенно если применяются собиратели, растворимость которых зависит от температуры.

При температурах воздуха ниже 20о теряют свою активность оксигидрильные собиратели на основе олеиновой кислоты. С повышением температуры, улучшается процесс диспергирования труднорастворимых собирателей. Однако подогрев пульпы – дорогостоящий процесс и применяется только тогда, когда можно использовать отходы тепла (сушка и т. д.).

Изучая флотационные машины, необходимо рассмотреть следующие важные вопросы: требования, предъявляемые к флотационным машинам, типы флотационных машин по способу передачи нагрузки из камеры в камеру, по способу аэрации пульпы. Необходимо ознакомится с принципом действия, достоинствами и недостатками, требованиями к конструкции механических флотационных машин: «Механобр», МФР, флотационные машины угольные – МФУ; пневмомеханических флотационных машин: ФПМ; пневматических флотационных машин: аэролифтных флотационных машин.

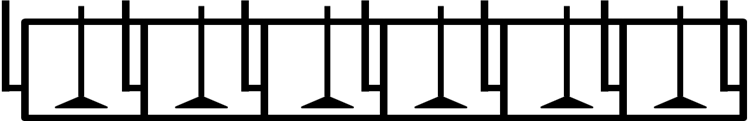

По способу передачи нагрузки из камеры в камеру флотационные машины можно подразделить на три вида: камерные, прямоточные, камерно-прямоточные.

Камерные флотационные машины

Камерные флотационные машины состоят из ряда последовательно установленных камер, в каждой из которых имеется импеллер – мешалка особой конструкции и межкамерный карман с шиберным устройством. Каждая камера является всасывающей. Высота пенного порога в каждой камере устанавливается уровнем пульпы, который регулируется шиберным устройством. Это усложняет процесс обслуживания машины, но позволяет в одной машине производить различные операции (основные, перечистные, контрольные).

Камерно-прямоточные флотационные машины

Камерно-прямоточные флотационные машины состоят из ряда камер, в каждой из которых также имеется импеллер, но межкамерный карман с шиберным устройством установлен в каждой секции, которая состоит обычно из двух-трех камер. Первая камера является всасывающей, вторая и последующие в секции – прямоточные.

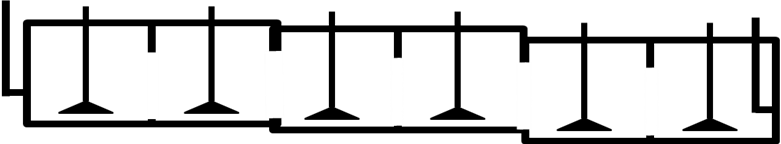

Прямоточные флотационные машины

Прямоточные флотационные машины представляют собой ванну, разделенную на секции с импеллерами. В секциях между камерами практически нет внутренних перегородок. Они имеются только в верхней части ванны для того, чтобы исключить возможный частичный обратный поток пульпы. Пульпа по длине машины перемещается под действием силы тяжести, т. к. машина устанавливается под наклоном. Карман с шиберным устройством установлен в последней камере секции. Это упрощает работы по обслуживанию процесса, т. к. уровень пульпы регулируется только в последней камере. Но и создает проблемы, т. к. из-за наклона машины в каждой секции устанавливается своя высота пенного порога.

По способу подачи воздуха в камеру машины бывают:

– механические, в которых перемешивание и аэрация пульпы осуществляется с помощью импеллера;

– пневмомеханические – перемешивание производится импеллером, аэрация воздуходувками;

– пневматические – перемешивание и аэрация происходит подачей сжатого воздуха, через пористые перегородки или форсунки с большой скоростью.

Механические флотационные машины

«Механобр»

Механические флотационные машин широко применяются, т. к. имеют ряд преимуществ по сравнению с другими типами машин: интенсивную аэрацию и перемешивание пульпы, очень хорошие конструктивные характеристики у отечественных машин, возможность работы с широким диапазоном крупности частиц, отсутствие воздуходувного хозяйства. Но имеются и недостатки в конструкции: сравнительно быстрый износ деталей и из-за этого непостоянство аэрации, а также то, что регулировку зазора между импеллером и надимпеллерным диском приходится проводить практически вслепую.

Каждая секция машины собирается из двух камер: всасывающей и прямоточной.

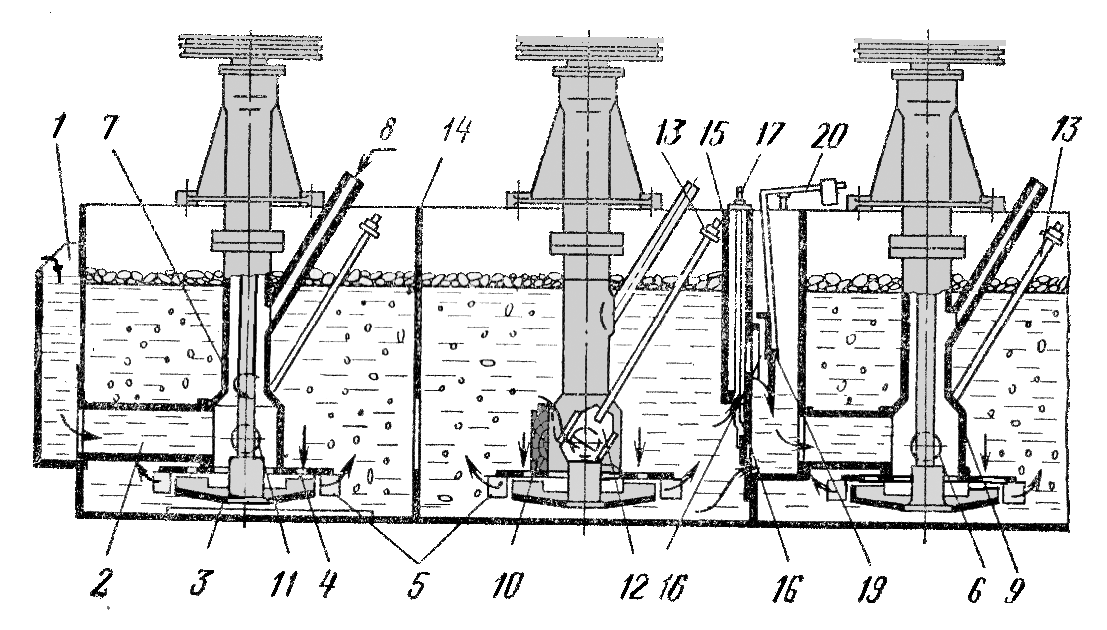

Рис. Механическая флотационная машина «Механобр».

1 – приемный карман; 2 – патрубок; 3 – импеллер; 4 – отверстия в диске; 5 – направляющие лопатки статора; 6 – вал импеллера,

7 – труба импеллера; 8 – патрубок, для подачи воздуха;

9 – надимпеллерный стакан; 10 – пробка; 11 – отверстие;

12 – заслонка; 13 – тяга; 14 – перегородка; 15 – карман;

16 – отверстие для выноса крупных песков; 17 – стержень для

регулировки размера отверстия шибером; 18 – отверстие,

19 – крышка; 20 – рычаг с контргрузом.

Всасывающая камера имеет карман (1) для подачи исходной пульпы, которая поступает в камеру через патрубок (2) и центральную трубу импеллера (7). Вал импеллера вращается внутри трубы (7), к нижней части трубы крепится надимпеллерный диск – статор (4) с лопатками (5) , расположенными под углом 60 градусов к радиусу. При вращении вала (6) между импеллером (3) и надимпеллерным диском образуется зона вакуума, которая заполняется мгновенно поступающей пульпой и воздухом. Воздух из атмосферы поступает в аэратор по патрубку (8) и трубе импеллера (7). Для внутрикамерной циркуляции пульпы надимпелерный диск имеет круглые отверстия, расположенные по окружности. Кроме того для регулирования внутрикамерного потока в нижней части трубы, называемой надимпелерным стаканом (9) имеется два отверстия (11), которые служат для внутрикамерной циркуляции пульпы. Одно можно использовать для подвода промпродукта, другое можно закрыть или частично прикрыть заслонкой (12) с помощью штока (13).

К конструкции механических флотационных машин предъявляются определённые требования. Должно соблюдаться определенное соотношение стороны камеры –  и диаметра импеллера –

и диаметра импеллера –  Если соотношение

Если соотношение  меньше чем 1,5, то возникает гидравлический удар, что приводит к шуму и износу деталей машины. Если а/D больше 1,5, то сложно осуществить полноценное перемешивание и аэрацию, в результате шламуется камера флотационной машины. Также для механических машин есть ограничение по окружной скорости вращения импеллера – не более 9 м/с, т. к. иначе наступает явление кавитации. На механических флотационных машинах устанавливают успокоительные решётки для обеспечения спокойных условий в верхней зоне камеры, чтобы не допустить отрыва минералов от пузырьков.

меньше чем 1,5, то возникает гидравлический удар, что приводит к шуму и износу деталей машины. Если а/D больше 1,5, то сложно осуществить полноценное перемешивание и аэрацию, в результате шламуется камера флотационной машины. Также для механических машин есть ограничение по окружной скорости вращения импеллера – не более 9 м/с, т. к. иначе наступает явление кавитации. На механических флотационных машинах устанавливают успокоительные решётки для обеспечения спокойных условий в верхней зоне камеры, чтобы не допустить отрыва минералов от пузырьков.

Флотационные машины угольные

Флотационные машины угольные комплектуются из трех секций, каждая из которых состоит из двух камер: всасывающей и прямоточной.

Флотационные машины угольные отличаются от рудных тем, что импеллер помещён в аэрационную камеру (11) изолирующую зону аэрации и флотации. Это создаёт благоприятные условия для всплывания флотационных комплексов уголь-пузырёк. Верхняя часть аэрационной камеры представляет собой крышку с лопатками, выполняющую роль статора. Воздух при вращении вала импеллеров увлекается в аэрационную камеру через патрубок (8). Пульпа из приемного кармана (3) поступает во флотационную камеру (1), в аэрационную камеру (11) попадает через кольцевые отверстия двумя путями: к нижней части центробежного импеллера (4) и к верхней части. Там пульпа аэрируется и затем отправляется на осевой импеллер (2), равномерно смешивается с частью неаэрированной пульпы и выбрасывается во флотационную камеру через успокоитель с перфорированной поверхностью.

Рис. Флотационная машина угольная МФУ 2- 63.

1 – корпус; 2 и 4 – центробежный и осевой импеллеры;

3 – карман; 5 – вал; 6 – привод; 7 –пеногон; 8 – воздухозаборная труба; 9 – приводной шкив; 10 – блок-импеллеры; 11 – аэрационная камера; 12 – переливное устройство

Успокоительная решётка обеспечивает более свободный отвод пульпо-воздушного потока. Часть более насыщенной воздухом пульпы, выбрасывается в верхний слой флотационной камеры через щели в аэрационной камере. Этим достигается аэрация верхних слоёв камеры и стабилизация работы осевого импеллера (2). Таким образом, в машине осуществляется принцип послойной аэрации на уровне центробежного (4) и осевого импеллера (2). Пена удаляется из камер с обеих сторон двухрядным пеногоном (6, 7). Детали флотационной машины (импеллеры, статоры, аэрационные камеры) изготавливают из износостойких сплавов, т. к. они находятся в условиях интенсивного коррозийного и абразивного воздействия. Внутреннюю часть камеры футеруют плитками из каменного литья, что также предотвращает ее быстрое изнашивание.

В настоящее время из отечественных механических флотационных машин, обогащающих уголь, наибольшую популярность приобрели флотационные машины МФУ-12 или МФУ-12А.

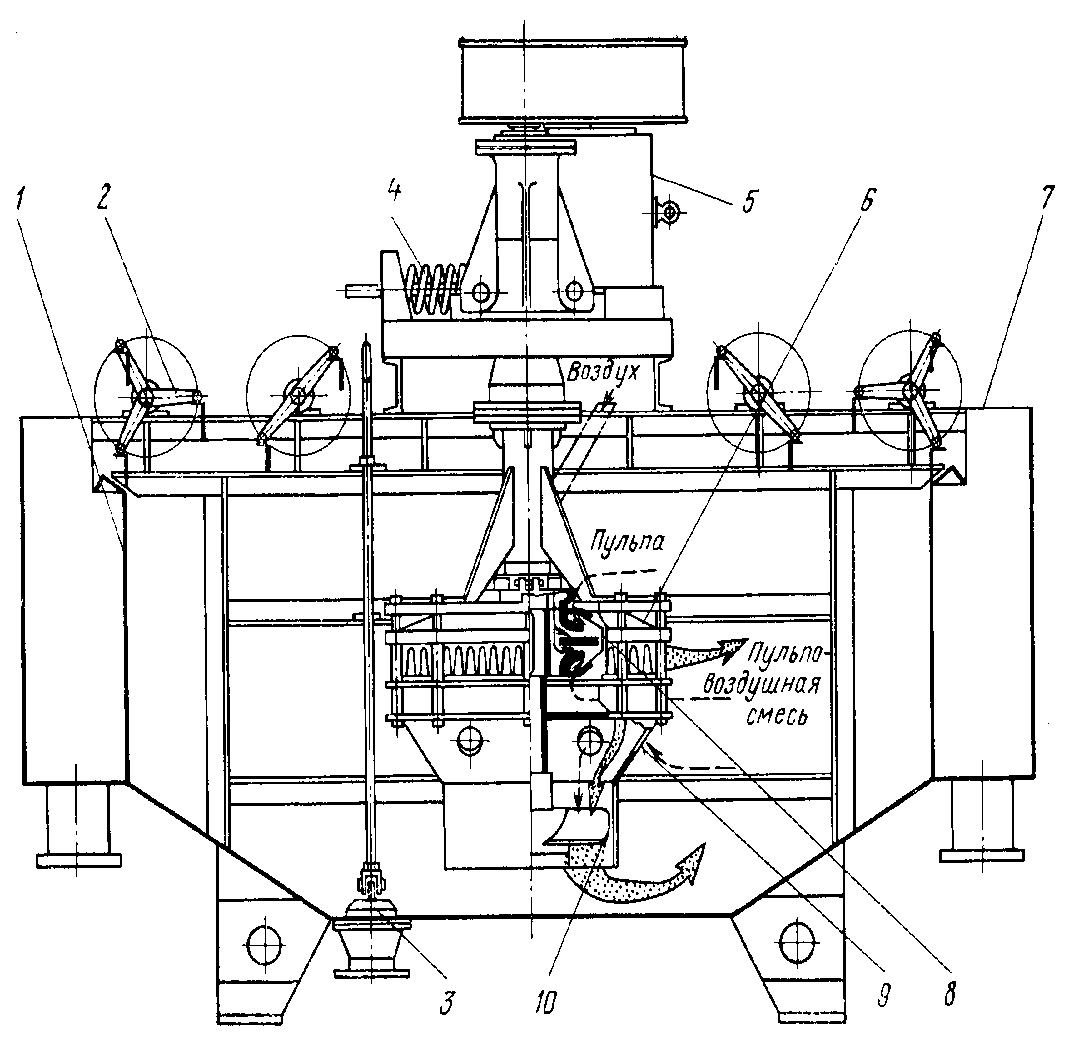

Рис. Флотационная машина МФУ-12:

1 – камера; 2 – двухрядный пеногон; 3 – пробка; 4 – пружина натяжного устройства; 5 – электродвигатель; 6 – блок-аэратор; 7 – желоб для флотационного концентрата; 8 – центробежный импеллер; 9 – отверстие для циркуляции суспензии; 10 – осевой импеллер.

На рисунке показан поперечный разрез трехкамерной секции. Двухрядный лопастной пеногон (2) необходим для съема минерализованной пены, которая сбрасывается пеногонами в желоба (7) и направляется на фильтрование. Отверстие с пробкой (3) служит для ее освобождения от пульпы на случай профилактического осмотра и ремонта. Натяжное устройство с пружиной (4) фиксирует установку электродвигателя (5), с помощью которого осуществляется вращение вала, в нижней части которого закреплены центробежный (8) и осевой (10) импеллеры.

МФУ-12А представляет собой конструкцию, состоящую из ряда последовательно установленных четырех, шести или восьми камер, приемного, промежуточного и выпускного карманов. Во флотационных машинах МФУ использован принцип двухслойной аэрации и перемешивания пульпы по высоте камеры.

Основные детали машины выполнены из износостойких материалов и сплавов.

Уровень пульпы в камерах машины поддерживается и регулируется шиберными устройствами, установленными в промежуточном и выпускном карманах. Управление приводами может осуществляться либо автоматически с пульта управления, расположенного в любом месте флотационного отделения, либо с кнопочных постов, установленных в непосредственной близости от машины, либо с центрального пульта обогатительной фабрики. [1, 2 стр. 68-73, 211-221, 304-306, 311-328, 330-338, 341-343; 3, 6].

Вопросы для самопроверки

1. Какие факторы оказывают влияние на флотацию?

2. Какое влияние крупность флотируемых частиц оказывает на результат флотации?

3. В каком случае применяют разбавленные пульпы, а в каком случае более плотные?

4. В каком порядке добавляются реагенты?

5. Какое влияние при флотации минералов оказывают аэрация и перемешивание пульпы?

6. Какое влияние на качество концентратов оказывает интенсивность съёма пены?

7. Какое влияние на расход реагентов оказывает температура пульпы?

8. Какие типы флотационных машин по способу передачи нагрузки из камеры в камеру вам известны?

9. Какие типы флотационных машин по способу аэрации пульпы вы знаете?

10. Опишите конструкцию, принцип действия, достоинства и недостатки, требования к конструкции механической флотационной машины «Механобр».

11. В чем особенность флотационных угольных машин – МФУ?

12. Как вы понимаете явление кавитации?

Практика флотации

Все минералы по флотируемости можно подразделить на группы.

Классификация минералов по флотируемости по Эйгелесу

1. Неполярные минералы, обладающие естественной гидрофобностью (самородная сера, графит, каменный уголь, молибденит, тальк, озокерит) флотируются неполярными собирателями, углеводородными жидкостями: керосин, газойль и т. д.

2. Самородные металлы (золото, серебро, медь); сульфиды цветных, черных и редких металлов; теллуриды металлов флотируются сульфгидрильными собирателями.

3. Окисленные минералы цветных металлов (карбонаты свинца, цинка и меди, сульфат свинца и окислы меди и др.) флотируются сульфгидрильными собирателями после сульфидизации.

4. Соли щелочноземельных металлов, не содержащие кремниевой кислоты и карбонаты чёрных металлов: апатиты, фосфориты, кальцит, шеелит, флюорит, барит, сидерит, флотируются оксигидрильными собирателями без активации.

5. Окислы железа, марганца, олова, (магнетит, гематит, касситерит, и др.) флотируются без активации оксигидрильными собирателями, но с большим расходом, чем соли щелочноземельных металлов.

6. Силикаты и кварц. При их флотации оксигидрильными собирателями часто требуется активация, если сами минералы не содержат в виде примесей ионы тяжелых металлов. Некоторые минералы этой группы флотируются катионными собирателями.

7. Растворимые в воде минералы (галит, сильвин, бишофит) флотируются из насыщенного раствора обычно катионными коллекторами.

Флотация природногидрофобных минералов

Минералы первой группы обычно в рудах вместе не встречаются, задача обогащения заключается в отделении этих минералов от пустой породы.

Флотация каменного угля

Коксующиеся каменные угли обогащаются по гравитационно-флотационным схемам. Энергетические угли не флотируют. Целесообразна порционная загрузка аполярных реагентов, а также подачи их в виде эмульсий. Эмульгирование реагентов улучшает показатели обогащения и на 1/3 уменьшает расход реагентов. Плотность пульпы при флотации каменных углей порядка 10 % твёрдого, (100 г/л). При флотации шламистых углей плотность пульпы понижают, а при малых содержаниях шламов увеличивают. Уголь флотируют по простым схемам. В некоторых случаях есть смысл отдельно флотировать песковую и шламистую фракцию. В качестве собирателя при флотации углей используют аполярные реагенты (керосин, смазочные масла и др.).

Флотация молибденовых руд

Наиболее интересны сульфидные руды (молибденит) реже встречаются окисленные (повеллит, ферримолибдит).

Для молибденовых руд характерна агрегатная вкраплённость, поэтому экономически выгодно стадиальное обогащение с доизмельчением черновых концентратов. После грубого измельчения руды до крупности 45-50% класса -0,074 мм, выделяется основная масса пустой породы. Полученный черновой концентрат доизмельчается для высвобождения чешуек молибденита из агрегата и идёт на перечистку. Построение многостадиальных схем необходимо потому, что крупные чешуйки молибденита, при измельчении режутся осколками пустой породы, поэтому необходимо как можно быстрее выводить молибденовую руду из цикла измельчения. Многостадиальные схемы – многократное измельчение с чередованием операции флотации.

Черновой концентрат подвергают 5-8 перечисткам (иногда их может быть 10-12) и 2-4 операциям измельчения. Недопустимо уменьшение чешуек молибденита. Уменьшение размера ведёт к ухудшению флотации. Молибденит – природно-гидрофобный минерал, флотируется хорошо только по плоскостям спаянности, а по торцам чешуек плохо. Из-за высокой гидрофобности в качестве собирателя при флотации молибденита используют аполярные реагенты (керосин, смазочные масла и др.), несмотря на то, что молибденит является сульфидом и может флотироваться также и ксантогенатами.

Флотация полиметаллических сульфидных руд

Полиметаллические руды содержат галенит, сульфиды меди, сфалерит, пирит и пустую породу. Промышленными считаются руды если суммарное количество 2-3 %. В качестве собирателя во всех циклах присутствуют ксантогенаты, аэрофлоты и другие вещества сульфгидрильной группы. Чаще всего используют в качестве собирателя – ксантогенат калия. Задача разделить коллективный концентрат или выделить в концентрат сульфид определенного металла при селективной флотации решается с применением депрессоров – цианидов при помощи ряда Каковского. Цианиды растворяют пленку собирателя только с определенных минералов и при определенном расходе реагента, т. е. избирательно.

Ряд Каковского

Металлы подразделяются в зависимости от растворимости их ксантогенатов в цианидах на три группы:

I. Свинец, висмут, олово, сурьма, мышьяк, рубидий – не образуют комплексных ионов с цианидами. Их ксантогенаты не растворяются в цианидах и сульфиды этих металлов не депрессируются цианидами.

II. Ртуть, кадмий, медь – образуют с цианидами комплексные ионы средней прочности. Ксантогенаты этих металлов обладают средней растворимостью. Сульфиды этих металлов депрессируются только при больших загрузках цианидов

III. Цинк, палладий, никель, золото, железо – образуют прочные комплексные ионы с цианидами. Их ксантогенаты легко растворимы в цианидах, сульфиды этих металлов легко депрессируются при малых загрузках цианидов.

Таким образом, при применении в качестве депрессоров цианидов флотационные циклы в селективной технологической схеме располагаются в следующей последовательности: свинцовый, медный, цинковый, пиритный.

Сфалерит часто флотируется только после активации медным купоросом.

Задача обогащения полиметаллических руд состоит в получении кондиционных медного, свинцового, цинкового и пиритного концентратов. Флотация протекает в щелочной среде, создаваемой содой или известью. Известь является также депрессором для пирита. Флотацию полиметаллических руд осуществляют по следующим схемам: с прямой селективной флотацией, но чаще всего с частичной коллективной флотацией (коллективно-селективной). Каждый из флотационных циклов обычно состоит из основной флотации, двух-трех перечисток и одной-двух контрольных операций.

Полученные свинцовые концентраты содержат от 40 % до 73 % свинца при извлечении 80-95 %. Цинковые концентраты: содержат 40-60 % цинка, при извлечении 70-93 %. Содержание меди в медных концентратах – 18-40 %, извлечение меди в концентрат – 60-80 %.

Флотация медно-никелевых руд

Основные промышленные минералы: пентландит (FeNi)9S8, халькопирит CuFeS2, никеленосный пирротин FenSn+1. Пирротин имеет изоморфную примесь никеля, и поэтому его извлекают в никелевый концентрат. Медно-никелевые руды характеризуются тонкой вкраплённостью, следовательно, необходимо тонкое измельчение до 90 % класса 200 меш, однако вследствие неравномерной вкраплённости часть концентратов можно получить при более грубом измельчении. Поэтому при флотации медно-никелевых руд применяют стадиальные схемы. Стадиальные схемы к тому же хороши тем, что исключают излишнее шламообразование. Пустая порода представлена чаще всего силикатами, имеющими повышенную флотоактивность, следовательно, необходимо использовать депрессоры породы. Реагенты, используемые при флотации: собиратели – ксантогенаты (бутиловый или амиловый), расход – 70-200 г/т; вспениватели – Т-80, сосновое масло; депрессоры породы – жидкое стекло, карбоксиметилцеллюлоза, расход – 0,3-0,5 кг/т. Депрессоры никельсодержащих минералов – декстрин, смесь извести (до 12 рН) и цианида, извести и сульфата натрия; активаторы – медный купорос; регулятор среды для коллективной флотации – сода.

Содержание меди в кондиционных концентратах до 30 % при извлечении – 70-75 %. Суммарное извлечение меди и никеля в медно-никелевый концентрат от 80 до 95 %. Никель извлекается плохо, так как часть его находится в нефлотируемых силикатах и очень тонко распылённых сульфидах, вкраплённых в породу.

Флотация окисленных руд цветных металлов

Наиболее распространенный способ флотации сульфгидрильными коллекторами после сульфидизации минералов сернистым натрием, барием или кальцием. При сульфидизации образуется сульфидная плёнка на поверхности минералов. После лёгкого окисления на поверхности плёнки закрепляются сульфгидрильные коллекторы, вытесняя кислородсодержащие анионы. Сульфидная плёнка механически и химически недостаточно прочна она стирается при перемешивании пульпы, окисляется кислородом. Более глубокая сульфидизация даёт лучший результат, но при этом увеличивается расход сульфидизатора. Для уменьшения расхода применяют дробную подачу сульфидизатора. Основные промышленные минералы в окисленных медных рудах – малахит, азурит. Они легко сульфидизируются с расходом от 0,5 до 1,5 кг/т, при низкой щелочности. Силикаты меди не сульфидизируются и при флотации теряются в хвостах. Руды измельчаются до 65 % класса 200 меш. Применяются простые схемы, которые обычно состоят из основной флотации, двух-трех перечисток и одной-двух контрольных операций. Из руд получают концентраты с содержанием меди 17-25%. Медь, представленная карбонатами, извлекается до 90%. Медь в силикатной форме можно частично извлечь оксигидрильными собирателями.

Упорные руды (тонковкраплённые в пустую породу, смешанную с силикатами) извлекаются плохо, не смотря на сульфидизацию. При этом применяют комбинированную схему обогащения по методу Мостовича: растворяют окисленные медные минералы в серной кислоте для выделения цементной меди

В слабокислой среде флотируют цементную медь и медные сульфиды. Концентрат обычно содержит 70 % меди.

Флотация солей щелочноземельных металлов,

не содержащих кремниевой кислоты и

карбонатов чёрных металлов

Из минералов этой группы: шеелит, апатит, флюорит, барит, сидерит. Шеелит, флюорит и апатит содержат в своих анионах ценные элементы: вольфрам, фтор, фосфор, и являются основным сырьём для их получения. Собиратели – жирные кислоты (оксигидрильные). При малом количестве шламов расход собирателя 150-300 г/т. обычно применяют щелочную среду. При селективной флотации этой группы минералов подбор реагентов значительно усложняется. Промышленными рудами считаются руды, которые содержат от 0,1-0,15 WO3. Вредными примесями считаются элементы ухудшающие качество стали. Часто шеелитовые руды содержат молибден. Пустая порода представлена силикатами. Хвосты молибденовой флотации направляются в шеелитовую. Черновой концентрат загрязнён кальциевыми минералами. Он направляется на доводку по методу Петрова. Шеелитовый концентрат содержит до 50-60% трехокиси вольфрама.

Барит извлекается чаще всего из полиметаллических руд после удаления сульфидов. Барит применяется как утяжелитель в нефтяной промышленности. Более качественные баритовые концентраты используются в химической промышленности. Собиратели оксигидрильные. Если порода представлена кварцем или силикатом – обогатимость легкая. Трудная, если порода представлена щелочноземельными минералами (доломит, кальцит). Барит депрессируется жидким стеклом, но только при больших загрузках. При слабых концентрациях, жидкое стекло активирует барит. Содержание высокосортных концентратов до 95%. Схемы стандартные – основная, контрольная, две перечистки.

Флотация железных руд

Основные минералы – магнитит, гематит, сидерит. Железные руды обогащаются либо магнитными методами, либо флотацией. Флотация применяется для тонко вкраплённых продуктов, для получения особо чистых концентратов. Собиратели оксигидрильные: жирные кислоты, нафтеновые кислоты. Жирные кислоты чувствительны к ионам кальция и магния, которые к тому же активируют кварц. Поэтому при флотации добавляют эмульгатор типа ОП, или алкилсульфанаты. Большое значение имеет плотность пульпы при перемешивании с собирателем в АКП – аппарате кондиционирования пульпы, лучше всего при содержании 60-70 % твёрдого. Смесь собирателей и углеводородных масел подаётся в виде эмульсий. Схемы простые.

Флотация силикатов

Некоторые минералы этой группы, чаще всего представляют собой, пустую породу, но в отдельных случаях являются полезными для народного хозяйства. Это достаточно сложные объекты для обогащения флотацией. Флотация протекает легче при промывке руды, оттирке, очистке поверхности с перемешиванием пульпы, обесшламливании, обработке руд щелочами и кислотами, удалении водорастворимых солей из пульпы. При флотации катионными собирателями состав водной фазы оказывает меньше вредного влияния.

Флотация нефелинового сырья. Нефелиновый концентрат получают из хвостов апатитовых руд. Нефелин Na6K2Al8Si9O34. Чистый нефелин содержит 33,2 % Al2O3, 15,2 % Na2O, 7,6 % K2O. Кондиционный концентрат содержит 29 % Al2O3 и не более 60 % класса 0,088 мм. Флотация протекает в щелочной среде при pH = 10. Для подщелачивания пульпы используют едкий натр с расходом 0,5 кг/т. Собиратель и одновременно вспениватель – омыленное сырое таловое масло. Пенная фракция, содержащая остатки апатита, направляется в отвал. Камерный продукт является нефелиновым концентратом.

Флотация водорастворимых солей

Флотацию осуществляют из насыщенных растворов – маточников. Наиболее часто флотацию применяют для разделения сильвина от галита. Насыщенный раствор содержит 10 % КСl и 22 % NaCl. Флотацию растворимых солей ведут из равновесных растворов. Пересыщенные и ненасыщенные растворы ведут к неудовлетворительным результатам. Правило Кузина: если взять смесь из двух солей, каждая из которых флотируется в собственном растворе, то при флотации смеси одна соль депрессирует другую. Правило Стремовского: падает флотируемость той соли, растворимость которой понижается. Собиратели – анионные и катионные. Главное условие – растворимость собирателя в маточнике и адсорбция его на поверхности минерала (жирные кислоты с длинной цепью дают труднорастворимые соединения и мыла и высаливаются из раствора). В качестве собирателя часто используют амины. Амины активны в слабой щелочной (рН меньше 9) или кислой среде. Исключения алкилсульфанаты, так как они не чувствительны к рН среде.

При флотации анионным собирателем в пену извлекается галит, а катионным – сильвинит. При флотации сильвинита катионным собирателем, в камерном продукте остается пустая порода и галит. [1, 2 стр. 222-228, 240-247, 258-260, 262-268; 3, 6]

Вопросы для самопроверки

1. Опишите классификацию минералов по флотируемости по Эйгелесу.

2. По каким схемам обогащаются коксующиеся каменные угли?

3. Почему молибденит обогащается по многостадиальным схемам?

4. Какие минералы содержат обычно полиметаллические руды?

5. Что представляет собой ряд Каковского?

6. Почему при флотации медно-никелевых руд применяют стадиальные схемы?

7. В каком случае при флотации окисленных руд цветных металлов применяют комбинированную схему обогащения по методу Мостовича?

8. Каким образом осуществляют доводку чернового шеелитового концентрата по методу Петрова?

9. Как извлекают барит?

10. В каких случаях применяются флотационные методы для обогащения железных руд?

11. Назовите качественные кондиционные характеристики нефелинового концентрата.

12. Назовите два правила, которые применяют при флотации растворимых солей.

КОНТРОЛЬНОЕ ЗАДАНИЕ

Задание 1. Расчет принципиальной схемы обогащения руды.

Дата добавления: 2020-12-22; просмотров: 2385; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!