Котлы-утилизаторы за обжиговыми печами серного колчедана

Процесс производства серной кислоты довольна часто входит в состав производства цветной металлургии. Это связано с тем, что при обжиге колчедана мы получаем металл и диоксид серы [16].

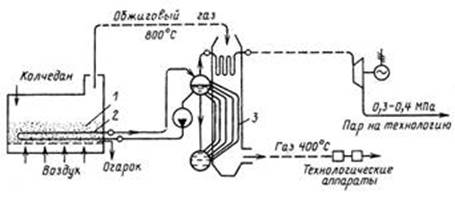

На рисунке 11 представлена схема энерготехнологического агрегата (ЭТА) для низкотемпературного обжига колчедана в кипящем слое.

В печи кипящего слоя располагают испарительные (или пароперегревательные) поверхности для отвода теплоты [17]. Поверхности связаны с котельной установкой и обладают высоким коэффициентом теплоотдачи 230…350 Вт/(м2К). Произведенный в котельной установке пар используется для выработки электроэнергии и на другие различные технологические нужды.

Рис. 11 – Схема ЭТА для обжига колчедана в кипящем слое:

1 - печь с кипящим слоем; 2 - испаритель, размещенный в кипящем слое; 3 - котел-утилизатор.

Котельные агрегаты после печей кипящего слоя имеют следующие отличия:

1) из-за высокого содержания SO2 в обжиговом газе, котельный агрегат функционирует при не менее 4 МПа и соответствующей температуре кипения воды 250 °С, в целях предотвращения сернокислотной коррозии нагреваемых поверхностей;

2) по данной причине не устанавливаются экономайзеры;

3) поверхности нагрева подвержены сульфатизации из-за высокого содержания SO2 фтора, мышьяка, цинка, свинца в обжиговом технологическом газе.

4) Во время пусков и остановок колов есть вероятность сернокислотной коррозии, из-за конденсации серной кислоты.

|

|

|

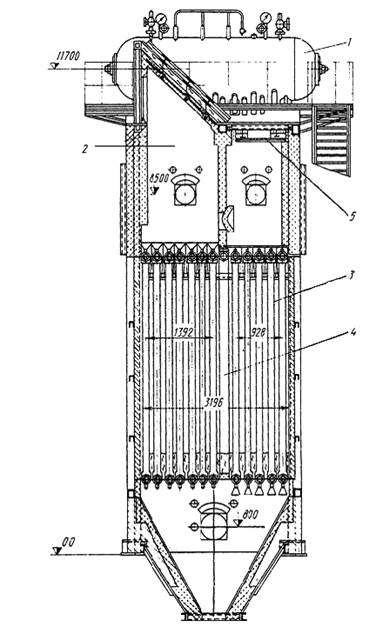

В производстве серной кислоты применяются газотрубные котлы ГТКУ: ГТКУ-6/40б.п., ГТКУ-25/40 и ГТКУ-10/40, который представлен на рисунке 12.

Рис. 12 – Котел-утилизатор ГТКУ-10/40:

1 - барабан; 2 - вход газов; 3 - труба в трубе; 4 - разделительная перегородка; 5 - выход газов

Котлы данного типа имеют естественную циркуляцию и представляют собой барабан. Испарительные поверхности выполнены из газотрубных секций по типу «труба в трубе» [18]. В ГТКУ-10/40 предусмотрено одноступенчатое испарение и осуществляется промывка пара питающей водой. В состав котла входит сварной стальной барабан с внутренним диаметром 1500 мм и толщиной стенки 40 мм. Барабан оснащен сепарационным устройством.

Газотрубные секции испарительных поверхностей сделаны из стальных труб 133x4 мм и 102x6 мм. Движение газов происходит во внутренней трубе меньшего диаметра, а в межтрубном пространстве осуществляется движение теплоносителя. Регулировка температуры газов осуществляется байпасным газоходом с шибером [17].

ГТКУ отличились свой высокой аварийностью. Аварийные ситуации происходили из-за проблем с удалением огарка. Также аварийные случаи возникали из-за интенсивного золового заноса поверхностей испарения. Заносы возникали благодаря повышению температуры газов перед входом в котельный агрегат (1000…1050 °С), а также из-за размягчения огарка. Также аварийные ситуации возникали из-за эрозионного износа элементов охлаждения в кипящем слое топочной части [19].

|

|

|

Раньше для установки за печами сжигания серного колчедана применялись ширмовые котлы-утилизаторы: УККС-8/40-2, УККС-6/40. УККС-4/40. Данные котлы имели принудительную циркуляцию. Но заносы нагревательных поверхностей пылевидным огарком, проблемы с очисткой и с циркуляционными насосами вызывали неполадки в работе котла, из-за чего данные котельные агрегаты были сняты с производства. Они были заменены водотрубными котлами-утилизаторами, обладающими естественной циркуляцией, типа КС-ВТКУ.

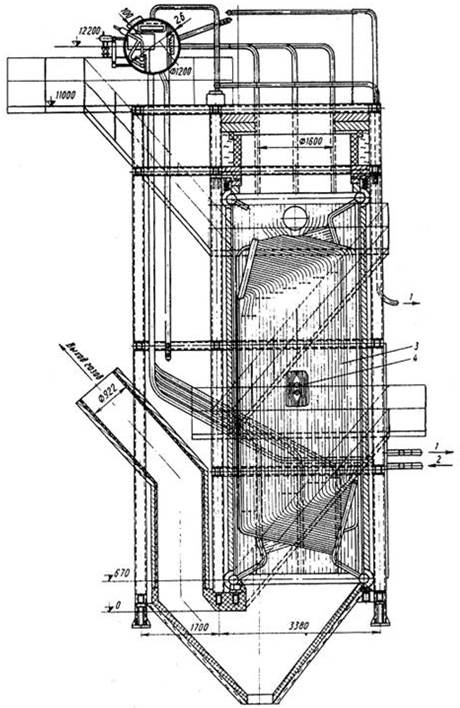

На рисунке 13 представлен котельный агрегат типа КС-200 ВТКУ. Данный котел-утилизатор размещают за печными агрегатами кипящего слоя и имеет производительность 200 тонн в сутки по колчедану [13].

Рис. 13 – Котел КС-200 ВТКУ:

1 - к пароперегревателю, расположенному в кипящем слое; 2 - от пароперегревателя; 3 - испарительный блок; 4 - ударная очистка

Котлы-утилизаторы этого типа водотрубные, имеют один барабан и работают с естественной циркуляцией. Часть поверхности испарения и пароперегреватель котла размещают в топочном отделении, в кипящем слое. Это делают с целью понижения температуры слоя до 850-900 °С и обеспечения необходимого технологического режима сернокислотного производства.

|

|

|

Основной поверхностью испарения КС-200 ВТКУ является цельносварная радиационно-конвективная шахта с ширмами. Испарительные ширмы представляют собой трубы диаметром 38х5 мм.

Всего в шахте 22 испарительных ширм. Нижняя и верхняя часть ширмы соединена с вертикальными коллекторами с помощью труб [19]. Эти коллекторы в свою очередь соединены с верхними и нижними замкнутыми коллекторами. Коллекторы также соединены с барабаном котла. С барабаном также соединены испарительные поверхности, которые находятся в кипящем слое печного отделения. В кипящем слое также размещены змеевики пароперегревателя. Байпасный газоход с шибером служит для поддержания необходимой температуры уходящих газов. Температура обжиговых газов перед котлом составляет 850…900 °С, а на выходе 420…450 °С. Данный котельный агрегат имеет паропроизводительность 10 т/ч, давление перегретого пара составляет 4 МПа, температура 440 °С.

Дата добавления: 2020-12-22; просмотров: 346; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!