Печи в производстве серной кислоты из колчедана

Серный колчедан или пирит является одним из наиболее распространённых минералов класса сульфидов FeS2. Можно встретить во многих горных породах в виде мелкозернистых масс или кристаллизованных форм. Чистый серный колчедан имеет в своем составе 53,5 % серы и 46,5 % железа. В естественном колчедане, помимо серы и железа, также содержатся различные примеси: песок, глина, карбонат, сульфиды цветных металлов, соединения мышьяка, селен, серебро, золото и другие [11].

Флотационный серный колчедан является результатом флотации медных руд с небольшим содержанием меди. Колчедан вырабатывают на обогатительных фабриках с использованием флотационных установок. С помощью этих установок его отстаивают, отфильтровывают и сушат.

Серный колчедан служит основным сырьем из которого получают серную кислоту. В качестве твёрдого отхода производства серной кислоты из колчедана образуется пиритный огарок.

Пиритные огарки являются отходами производства, образующиеся при переработке пирита в серную кислоту. Ориентировочно колчедан дает около 70 % пиритного огарка, который содержит 2 % невыгоревшей серы. Огарки в целом состоят из железа и имеют подобный химический состав: Fe2О3 56...77 %, SiО2 9...22 %, Аl2О3 1...18 %, СаО 0,8...5 %, MgО 0,1...0,2 %, также огарки имеют в составе селен, цинк, свинец, невыгоревшую серу, различные драгоценные металлы, мышьяк, медь [11]. Растворимые соединения мышьяка, которые входят в состав пиритных огарков, без труда вымываются атмосферными осадками, что приводит к загрязнению почвы, поверхностных и подземных воды.

|

|

|

В процессе утилизации пиритных огарков из них извлекаются различные цветные и драгоценные металлы. Также пиритные огарки представляют собой ценное сырье в процессе производства цемента и в отраслях черной металлургии. Главной проблемой использования огарков в процессе доменной плавки является высокая степень их измельчения, из-за чего может произойти забивание доменной печи. Также в некоторых видах огарков присутствуют в значительной степени содержания свинца, меди, цинка, серебра, что влечет за собой осложнение процесса плавки в доменных печах и загрязняет продукты производства, кроме того огарки обладают повышенным содержанием серы, что в итоге сказывается на конечной продукции производства (получение чугуна низкого качества) [11].

Печи с нижним подводом сырья. Главным различием флотационного колчедана и пиритных концентратов от рядового колчедана является высокая толщиной помола, до 0,7 мм, и по этой причине обладают высокоразвитой реакционой поверхностью. Главным достоинством печей пылевидного обжига, сравнительно с механическими полочными печами, является отсутствие в камере сжигания движущихся частей, которые подвергаются влиянию высоких температур и коррозии. Также печи пылевидного обжига обладают простотой конструкции и дешевизной. Обжиг в таких печах способствует выработке газа гораздо большей концентрации, вплоть до 14...15 SО2, без вреда для качества пиритного огарка [12].

|

|

|

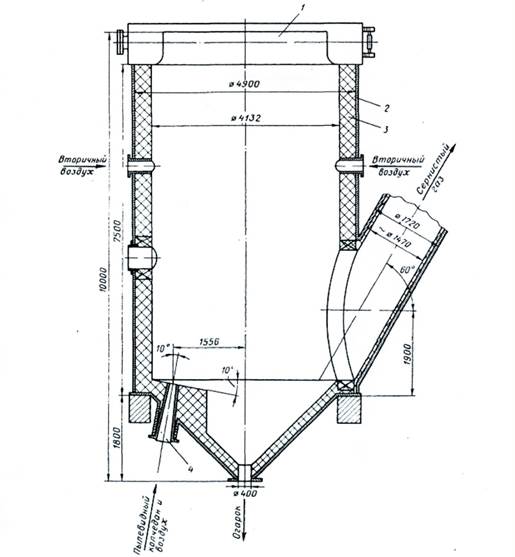

Главной частью печи для обжига пылевидного колчедана с нижним подводом сырья является стальной цилиндр, который футерован изнутри шамотным кирпичом. Аэрофонтанная печь для обжига колчедана с нижним подводом изображена на рисунке 7. Печной агрегат обладает внутренним диаметром от 3,5 до 4,25 м и высотой цилиндрической части от 7 до 10 м.

Из бункера колчедан с помощью питателя погружают в горизонтальный участок пневматической линии, после этого в форсунку, которая расположена в нижней части печи под углом 10...12 ° и которая представляет собой сужающийся конус. Скорость введения колчедана с воздухом в аэрофонтанную печь с нижней подачей достигает 30...40 м/с. В этом участке печи процесс происходит со взвешенными частицами, которые уносятся потоком газа. Во время подъёма пылегазовый факел рассеивается, соответственно скорость потока уменьшается и частицы под влиянием силы тяжести осаждаются в печном агрегате [13].

|

|

|

Обжиг частиц колчедана осуществляется как на этапе подъёма, то есть во взвешенном состоянии, так и на этапе осаждения. Для реализации последнего этапа обжига в верхнюю часть печной камеры направляется вторичный воздух.

Верхний свод печной камеры экранируют трубами, с текущей по ним водой. Это делают с целью интенсификации работы печи, которая осуществляется отводом части тепла, которое выделяется при горении серы.

Обжиговый газ, имеющий температуру 900...950 °С, поступает в газоход, который расположен в нижней части печной камеры, и затем направляется в котёл-утилизатор, после этого в электрофильтр и затем в дальнейшие агрегаты производства серной кислоты [12].

Обжиг частиц пылевидного колчедана в аэрофонтанных печах с нижним подводом протекает весьма интенсивно. В печах этого типа даже при относительно невысоких температурах за 0,5 с удаляется в среднем 95 % всей сульфидной серы, а при температуре 1000 °С степень удаления серы в течение 0,5 с достигает 98,5 %. Исходя из этого процесс обжига пылевидного серного колчедана нужно проходить при температуре 900...1000 °С.

|

|

|

Содержание серы в отходящем огарке не должно превышать 2 %. Этот параметр является основным показателем работыпечей этого типа.

Рис. 7 – Печь аэрофонтанная для обжига колчедана с нижним подводом:

1 - экран, 2 - кожух, 3 - футеровка, 4 - сопло

Основным недостатком печей пылевидного обжига флотационного колчедана во взвешенном состоянии является высокая запылённость выходящего из печи обжигового сернистого газа. Вынос пыли составляет 40...50 % от общей массы отходящего огарка.

Печи с кипящем слоем. На данный момент в производстве серной кислоты получили распространение печные агрегаты с кипящим слоем.

Печи кипящего слоя имеют ряд преимуществ. Среди них довольно высокая интенсивность и степень выгорания серы. Также печи подобного типа просты в регулировании и контроле эксплуатации.

Однако печи кипящего слоя имеют сложную конструкцию и основная часть огарка, вплоть до 90 %, уносится вместе с печным газом, что усложняет его пылеочистку [13].

Во время обжига колчеданов в кипящем слое процесс осуществляется как в самом слое, так и в надслойном пространстве. В этом надслойном пространстве выносится большинство материала. Для этих целей воздух подводится как в сам слой, то есть под решётку, так и в надслойное пространство. Вторичный воздух не вводится, так как в слое необходимо обеспечивать нужное количество серы и кислорода. Отвод тепла происходит более интенсивно в самом слое, так что, если обжиг в целом происходит в слое, общий режим работы установки будет достаточно благоприятным. Процесс дожигания части колчедана в надслойном пространстве способствует увеличению температуры на выходе из печного агрегата и предотвращению образования SO3.

Печные агрегаты кипящего слоя изготавливаются с постоянным и переменным по высоте сечением. Печи с переменным сечением изготавливают с целью достичь над подом более интенсивного перемешивания, и вместе с тем задержать унос огарка. Но, если угол раскрытия стенок печного аппарата излишне велик, вместо кипящего слоя возникает фонтанируемый слой. С увеличением высоты слоя, из-за чего получается значительная разница в скорости газа на уровне пода и поверхности слоя, растут потери напора газа в слое.

Псевдоожижение должно осуществляться равномерно по всему объёму слоя. Если кипение идет не очень интенсивно, в частности, из-за низкокачественной конструкции решётки или неудовлетворительной высоты слоя, в нём возникают устойчивые каналы, а если при плавлении или размягчении частиц, осуществляется их агломерация; в псквдоожиженном слое появляются застойные зоны, зоны с недостаточным псевдоожижением, и в таком случае печи необходимо останавливать [12].

В печных агрегатах кипящего слоя имеется возможность обжигать не только флотационный колчедан, но и гораздо крупное дроблёное сырье. В процессе сжигания дроблёного колчедана, не беспокоясь об уносе пыли с газом, есть возможность эксплуатации установки с более высокой скоростью газа и в свою очередь обжигать большее количество колчедана на единицу площади решётки, но при этом скорость обжига колчедана снижается.

Температуру в печных агрегатах кипящего слоя для предотвращения слипания частиц сырья следует поддерживать не более 800 °С. Во избежание перегрева кипящего слоя в нём производят установку трубных элементы, которые охлаждаются паром. Наиболее полное выгорание серы из сырья осуществляется при постоянном поддержании температуры в слое, она должна быть в пределах 750 °С, температуру на выходе из печи кипящего слоя повышают до 850...900 °С.

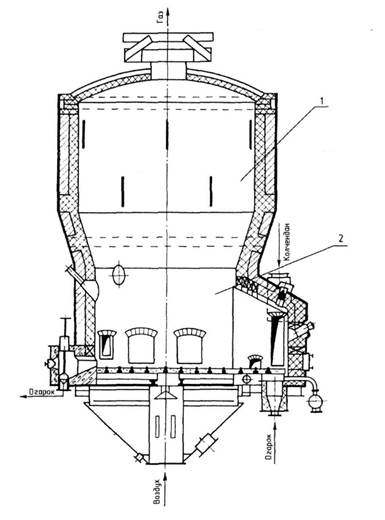

Печь кипящего слоя однозонная для обжига колчедана. Разработка печей кипящего слоя для обжига флотационного колчедана осуществлялась по пути создания аппаратов с максимальной достижимой подовой интенсивностью наряду с одновременным сокращением высоты пода благодаря расширению верхней части, которая расположена над кипящим слоем.

С конструктивной точки зрения было принято изготовление диаметра верхней цилиндрической части в 1,3...1,4 раза больше нижнего диаметра, что влечет к снижению скорости обжигового газа в этой части печного агрегата в 1,8 раз [12].

На рисунке 8 изображена печь кипящего слоя для обжига флотационного 45 % колчедана производительностью колчедана 200 т/сут.

Футеровка стального корпуса печей выполняется шамотным кирпичом. Печь обладает загрузочной камерой, которая снабжена провальной и непровальной решёткой.

Рис. 8 – Печь КС производительностью 200 т колчедана в сутки:

1 - камера возврата уноса, 2 - камера обжига

Использование форкамеры защищает подину печи от забивания крупными кусками колчедана, спёками огарка и различными посторонними предметами и также предоставляет возможность вертикального расположения спускной трубы, которая идет от тарельчатого питателя. Вертикальное расположение трубы предотвращает зависания в ней колчедана [13].

Под печи кипящего слоя выполнен из беспровальной решётки, которая занимает около 90 % площади и частично заходит в форкамеру, и провальной колосниковой решётки. Беспровальная решётка представляет из себя стальной перфорированный лист, который залит жароупорным бетоном на высоту порядка 120 мм и, который заармирован двумя рядами круглой стали. В отверстиях беспровальной решетки и колосниках провальной решетки установлены грибки или воздушные сопла. Благодаря распределительной решётки осуществляется равномерное распространение воздуха. По сечению установлены лазы, которые расположены на уровне пода и расширенной верхней цилиндрической части печного агрегата кипящего слоя.

Скорость подачи воздуха из решётки достигает 10...12 м/с. Воздух под подину печного агрегата направляют по отдельности тремя разными потоками. Первый поток подаётся под провальную решётку, второй под беспровальную решётку форкамеры и третий в беспровальную решётку пода.

В целях розжига печи над кипящим слоем используют газовые горелки и мазутные форсунки, их устанавливают под наклоном к горизонту [12].

Над решёткой в футеровке предусмотрены отверстия для использования охлаждающих элементов в кипящем слое. В целях наблюдения за состоянием слоя и факелом горения используются гляделки, которые обдуваются воздухом. Также в целях достижения более полной реализации внутреннего объёма печного агрегата выход газа производится в центре свода. Очистка и ремонт печи осуществляется через лазы, которые расположены на уровне пода и расширенной верхней цилиндрической части печи [13].

Дата добавления: 2020-12-22; просмотров: 539; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!