Отражательные плавильные печи

1. Конструкции отражательных печей

Отражательные печи используются для плавки мелкоизмельченных материалов (концентратов), а также металлов при производстве меди, олова, цинка, алюминия, вторичных металлов и сплавов.

По принципу нагрева отражательные печи относятся к типу пламенных печей, где тепло нагреваемому металлу передается от пламени при сжигании топлива. Поэтому отражательные печи подобны нагревательным печам различных конструкций (методические, камерные и др.).

Конструкции отражательных печей

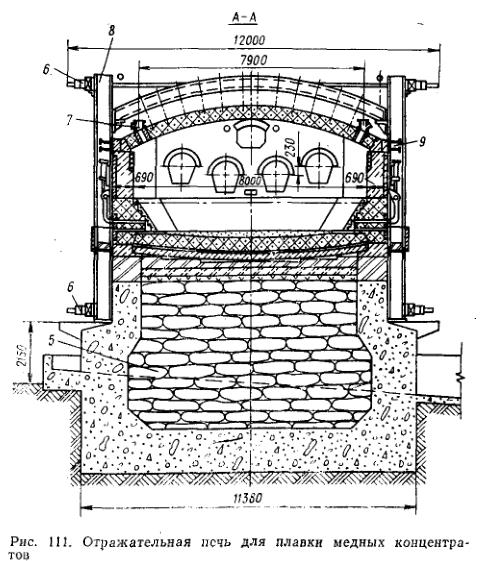

На рис. 111 даны разрезы отражательной печи для плавки медных концентратов на штейн. Отражательные печи такого типа имеют площадь пода 240—280 м2, длину 31—35 м, ширину 7—10 м, высоту от пода до свода 3,0—4,0 м.

Печи отапливаются угольной пылью, мазутом или газом. В настоящее время большинство отечественных печей переведено на отопление природным газом — наиболее дешевым, легко транспортируемым и эффективным видом топлива. Горелки 1, или форсунки, вводятся в печь через отверстия в торцовой стене (см. разрез А—А на рис. 111). В противоположном конце печи газы по борову отводятся в дымовую трубу. Начальный участок борова 4, называемый аптейком, наклонен в сторону печи. Уносимые отходящими газами частицы шихты в жидком состоянии оседают в аптейке и стекают снова в печь. Поскольку отходящие газы имеют высокую температуру (1100—1300°С), целесообразно за печью устанавливать паровые котлы, где тепло отходящих газов используется для производства пара. В некоторых случаях за паровыми котлами устанавливают рекуператор для подогрева воздуха, поступающего в печь на сжигание топлива.

Печи отапливаются угольной пылью, мазутом или газом. В настоящее время большинство отечественных печей переведено на отопление природным газом — наиболее дешевым, легко транспортируемым и эффективным видом топлива. Горелки 1, или форсунки, вводятся в печь через отверстия в торцовой стене (см. разрез А—А на рис. 111). В противоположном конце печи газы по борову отводятся в дымовую трубу. Начальный участок борова 4, называемый аптейком, наклонен в сторону печи. Уносимые отходящими газами частицы шихты в жидком состоянии оседают в аптейке и стекают снова в печь. Поскольку отходящие газы имеют высокую температуру (1100—1300°С), целесообразно за печью устанавливать паровые котлы, где тепло отходящих газов используется для производства пара. В некоторых случаях за паровыми котлами устанавливают рекуператор для подогрева воздуха, поступающего в печь на сжигание топлива.

|

|

|

Печь располагается на фундаменте 5, изготавливаемом из бутового камня, бетона, красного кирпича или расплавленного шлака. Под (лещадь) печи делается обычно набивной из кварцевого песка с добавкой 5—10% глины, спекаемого на месте перед пуском печи. Между лещадью и фундаментом проложены слои динасового, шамотного и теплоизоляционного кирпича. С успехом используется лещадь из кирпича, при этом верхний слой в виде обратной арки толщиной 0,46 м делается из магнезитохромитового кирпича. Стены до уровня ванны выкладываются магнезитохромитовым кирпичом толщиной 0,75—1,0 м, а выше уровня ванны динасовым кирпичом. Магнезитохромитовым кирпичом футеруются выпускные отверстия для штейна и шлака.

Печь имеет распорно-подвесной свод из магнезито хромитовых кирпичей, набираемых в виде блоков. Иногда делается арочный свод из динасового кирпича толщиной 0,35—0,5 м. Применение подвесного свода упрощает его частичный ремонт, позволяет увеличить ширину печи, но при этом возрастает расход металла на устройство подвесок. В продольном направлении свод может быть прямой и наклонный к концу печи. Устройство наклонного свода сложнее, но при этом улучшается нагрев ванны в конце печи. При прямом своде увеличивается сечение для прохода газа. Стойкость динасового свода меньше, чем магнезитохромитового, поскольку динас быстрее разъедается пылью шихты, содержащей окислы железа, кальция, цинка, меди и других металлов.

|

|

|

Арочный и распорно-подвесной своды удерживаются металлическим креплением, состоящим из подпятовых балок 9 и стоек 8, расположенных на расстоянии 1,2—2,2 м друг от друга вдоль стенок печи. Стойки внизу и вверху стягиваются связями 6.

Мелкую шихту в печь загружают через свод, для чего в нем у продольных стен делают отверстия 7 на расстоянии 0,9—1,1 м друг от друга. Над ними устанавливают чугунные или стальные трубы диаметром 200—300 мм. Верхняя часть трубы соединяется с бункером или желобом, из которых шихта поступает в печь. В печи шихта располагается по откосу у стенки, что ускоряет ее проплавление и стекание штейна и шлака в ванну. Для уменьшения пылевыноса шихты при загрузке, особенно при работе с обожженными концентратами, в последнее время стали применять загрузку непосредственно на поверхность ванны через отверстия в боковой стенке. Отсутствие отверстий в своде делает его более стойким. Штейн выпускают через одно из шпуровых отверстий 2 в конце печи, расположенных на уровне лещади, или через аварийное отверстие, расположенное выше уровня лещади, если на лещади образовалась настыль. Шлак выпускается через окно 3 в боковой стене в конце печи

|

|

|

Значительные преимущества имеет практически непрерывный сифонный выпуск штейна из печи (рис. 112). Высота порога рассчитывается с учетом плотности и высоты слоев штейна и шлака в ванне. Сифон размером от 100×100 до 200×200 мм футеруется магнезитохромитовым кирпичом.

На рис. 113 показана отражательная печь, используемая для плавления и рафинирования меди. При рафинировании медь расплавляют в печи при температуре 1500° С и выше, а затем окисляют присутствующие примеси в окислительной атмосфере с одновременным снижением температуры печи до 1200—1400° С. Разлив производят в восстановительной среде при температуре металла около 1150° С.

Фундамент печи выполняется из бутового камня или бетона. Верхняя его часть 5 делается в виде бетонных столбиков и стенок высотой 0,5—1,0 м. На фундаменте помещаются металлический кожух или чугунные плиты 4; такие же плиты ставят вертикально по периметру на высоту ванны металла.

Фундамент печи выполняется из бутового камня или бетона. Верхняя его часть 5 делается в виде бетонных столбиков и стенок высотой 0,5—1,0 м. На фундаменте помещаются металлический кожух или чугунные плиты 4; такие же плиты ставят вертикально по периметру на высоту ванны металла.

|

|

|

Металлический кожух необходим для того, чтобы препятствовать протеканию жидкого металла в фундамент. Проникший через кладку подины жидкий металл встречается с металлическим охлаждаемым кожухом и застывает. Охлаждение осуществляется воздухом, циркулирующим по каналам фундамента и снаружи печи. На дно металлического кожуха или на чугунные плиты кладутся слои жаростойкого бетона. Верхняя часть пода в виде обратной арки выкладывается из магнезитохромитового кирпича. Между отдельными арками делается прослойка из кварцевого песка для компенсации теплового расширения.

Под печи наклонен в сторону выпускного отверстия 1. Глубина ванны металла составляет около 900 мм. При малой глубине увеличивается относительная поверхность металла, соприкасающаяся с атмосферой печи, что приводит к большему его окислению. Размеры пода в плане выбираются такими, чтобы можно было обслуживать печь через окна (2—5 м). Соотношение длины пода к ширине принимается от 1,5 до 3,5.

Распорно-подвесной свод печи выполняется из магнезитохромитовых блоков. Стрела свода составляет 1/6—1/12 пролета. Стены выкладываются магнезитохромитовым и шамотным кирпичом толщиной 0,5 м. Стены имеют температурные швы 2 для компенсации теплового расширения кладки. Металл выпускают через летку 1 прямоугольной формы шириной 115 мм и высотой, немного превышающей глубину ванны. Снаружи летка имеет чугунную плиту, укрепленную между стойками металлического каркаса печи. В подине к летке делается желоб, позволяющий выпускать весь металл из печи.

Отражательные печи отапливаются мазутом или газом. Для получения в печном пространстве высокой температуры горелки 3 устанавливаются в форкамере. Высокая температура отходящих газов используется или в паровых котлах-утилизаторах, или для подогрева воздуха и газа, поступающих в печь.

Дата добавления: 2020-12-12; просмотров: 640; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!