Печи для приготовления и плавки литейных сплавов

Индукционная печь состоит из огнеупорного тигля, вмещающего в себя от 1 до 30 т расплава. Загружаемые в печь металлы нагреваются и плавятся за счет тепла, выделяющегося в самом металле при преобразовании в нем электрической энергии индуктируемой специальной обмоткой ( индуктором), окружающей тигель снаружи.

Дуговая вакуумная печь состоит из водоохлаждаемого тигля (кристаллизатора), изготовленного из сплава того же состава, что и выплавляемый в печи, или из меди. Кристаллизатор герметизирован и соединен с камерой, находящейся под вакуумом, что обеспечивает высокое качество получаемых в печи сплавов. Сплавы получаються при плавлении под действием электрической дуги расходуемого электрода.

Трубчатые вращающиеся печи

Переработка мелкого сыпучего материала без его расплавления с успехом производится в трубчатых вращающихся печах. В длинной футерованной трубе чаще всего противотоком движутся нагреваемый материал и продукты горения топлива. Движение материала происходит благодаря небольшому наклону трубы в сторону выгрузки и вращению печи. При вращении материал поднимается на некоторую высоту и пересыпается вниз. При этом происходит хороший теплообмен с горячими газами все время обновляющейся поверхности материала. Теплообмену способствует также то, что материал, пересыпаясь, попадает на нагретую поверхность кладки за тот период, когда она свободна от слоя материала.

|

|

|

Все это определило высокую интенсивность теплообмена в рабочем пространстве печи. Трубчатые вращающиеся печи используются для сушки различных материалов, удаления химически связанной влаги при высоких температурах обжига и для спекания материала с образованием новых соединений. Это определило их применение при производстве глинозема в алюминиевой промышленности (спекание и кальцинация). Они нашли применение и при переработке материалов, содержащих свинец и цинк. При этом цинк отгоняется в виде окисла и улавливается из отходящих газов. Барабанные печи используются для обжига сульфидных материалов.

На рис. 131 представлена печь для спекания алюминий-содержащего материала с образованием растворимого алюминиевого соединения. Основной элемент печи— железный барабан 3 длиной до 150 м и диаметром 2,0—3,8 м. Барабан футеруется высокоглиноземистым или шамотным кирпичом. Печь работает по принципу противотока. Шихта сухая или мокрая в виде пульпы с содержанием влаги 40—42% поступает в барабан через торец 6 (холодный конец) и медленно перемещается к головной части 2 (горячий конец) навстречу газам. Из барабана продукт спекания—спек — ссыпается в холодильник, расположенный под печью и представляющий собой также барабан длиной до 30 м и диаметром до 2,5 м. В барабане спек охлаждается движущимся навстречу воздухом или водой, орошающей холодильник сверху. При охлаждении спека воздухом последний просасывается через холодильник вентилятором (на рисунке не показан) и используется при сжигании топлива. Для нагрева печи применяют мазут, газ или угольную пыль. Форсунки или горелки располагают в головной части барабана. Дымовые газы, содержащие значительное количество пыли, через дымоход 8 направляются на очистку в пылевые камеры, в электрофильтры и даже иногда в скрубберы. Только после этого дымовые газы с помощью дымососа отводятся в дымовую трубу. Футерованный и загруженный шихтой барабан имеет большую массу (масса печи длиной 70 м около 400 т). С помощью специальных бандажей 4, закрепленных снаружи кожуха, печь опирается на вращающиеся ролики 11 с бронзовыми подшипниками. Вращение производится от мотора 10 через редуктор и венцовую шестерню 5, укрепленную с помощью пружин на кожухе печи. Барабан вращается обычно с частотой 0,6—2 оборота в минуту. Частоту вращения можно изменять, регулируя контроллером число оборотов мотора.

|

|

|

Печь монтируют с уклоном в 3—6%. Во избежание схода барабана с опор используются упорные ролики 12, расположенные горизонтально, в которые сбоку упирается бандаж.

|

|

|

Горячий конец печи входит в топливную (разгрузочную) головку 1, устраиваемую обычно откатной. Между концом барабана и топливной головкой ставится лабиринтное уплотнение в виде диска 13, укрепленного на барабане и вращающегося в коробке, укрепленной на топливной головке. В передней стенке топливной головки имеются отверстия для горелок или форсунок. К головке примыкает устье канала, по которому спек пересыпается в холодильник.

Холодный конец печи входит в загрузочную коробку 7. Загружают сухую шихту посредством патрубка, проходящего через загрузочную коробку печи (на рисунке не показан). Пульпу в печь либо наливают, либо распыливают форсунками. Во избежание образования настылей на внутренней поверхности холодного конца барабана имеется отбойное приспособление 9, состоящее из стальной болванки, прикрепленной цепью к загрузочной головке. При вращении барабана болванка разбивает настыли.

На рис. 132 приведен график, характеризующий тепловой режим печи. Согласно этому графику печной барабан по длине может быть разбит на четыре зоны, а именно: зону сушки и обезвоживания (I), зону кальцинации или разложения (II), зону спекания (III) и зону охлаждения (IV). Максимальная температура газов в зоне спекания, где она достигает 1600° С. При нормальной работе печи температура отходящих газов в борове составляет 400—500° С. Этот график обеспечивает правильный режим спекания и нормальную работу электрофильтров.

|

|

|

Производительность печи при мокрой бокситовой шихте 12 т/ч спека и выше. Главные факторы, влияющие на производительность: толщина слоя материала в печи, частота вращения печи, влажность шихты и ее химический состав. Средний удельный расход тепла составляет 6300—7100 кДж на 1 кг спека. Ниже приводится тепловой баланс трубчатой печи спекания.

Повышение к. п. д. печи достигается оптимизацией условий сжигания топлива, более полным использованием тепла спека для подогрева воздуха, используемого для сжигания топлива, лучшей тепловой изоляцией печи.

Барабанные вращающиеся печи

Рассмотрим конструкцию барабанных вращающихся печей на примере противоточной печи для окислительного обжига сульфидных материалов (рис. 211).

Печь состоит из горизонтального цилиндрического железного кожуха, футерованного изнутри огнеупорным кирпичом, опорных устройств и привода, головок — топочной и газоотводящей и холодильника.

Кроме этих основных конструктивных элементов, барабанные печи могут иметь перегребающие и теплообменные устройства, а также специальные устройства для подачи твердых и газообразных материалов в отдельные зоны печи через отверстия в кожухе.

Кожух печи обычно по всей длине глухой, сварен из листового железа толщиной 10—30 мм. В некоторых печах по длине печи диаметр кожуха изменяют для создания различного поперечного сечения. При большом диаметре печей кожух усиливают кольцами жесткости.

Внутренняя поверхность кожуха футерована шамотным, магнезитовым или высокоглиноземистым кирпичом с прокладкой около кожуха теплоизоляционного слоя. Толщина футеровки обычно 200—300 мм, толщина теплоизоляции 10—30 мм.

На наружной поверхности кожуха закреплены опорные стальные бандажи, опирающиеся на ролики. Печь со скоростью 0,6—2 об/мин вращается электромотором мощностью 40—1000 квт через специальный редуктор и открытую зубчатую передачу, заканчивающуюся большой венцовой шестерней, закрепленной на кожухе.

Топочная головка печи состоит из топочной камеры, приборов для подачи топлива, приспособления для выгрузки обожженного материала и уплотнительного устройства, перекрывающего щель между вращающимся барабаном печи и неподвижной топочной камерой.

Газоотводящая головка печи состоит из газоотводящей камеры, питающего шихтой устройства и уплотнения. Холодильники, применяемые для охлаждения горячего обожженного материала, имеют различные конструкции: барабанные рекуператорные, колосниковые, кипящего слоя и др. На рис. 211 показан барабанный холодильник, представляющий собой вращающийся железный барабан с теплообменными устройствами, охлаждаемыми водой или воздухом.

Перегребающие и теплообменные устройства барабанных печей и их холодильников представлены перегребающими лопастями и полками из жароупорных сплавов или огнеупоров, ячейковыми и цепными завесами.

В зоны, удаленные от концов барабана, твердые материалы и газы подаются загрузочными улитками и фурмами, укрепленными на кожухе и вращающимися вместе с корпусом печи.

Во время работы барабанной печи обжигаемые материалы двигаются от газоотводящей головки к топочной, а печные газы — в обратном направлении.

Обожженный материал выгружается через течку в топочной головке, подающую огарок в холодильник.

Подогретый в холодильнике воздух обычно подается в топочную головку печи.

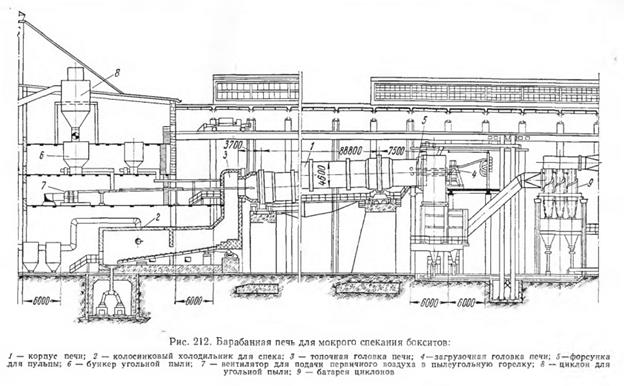

Конструкция барабанной печи для мокрого спекания бокситов показана на рис. 212.

В настоящее время имеется тенденция новые барабанные печи строить увеличенных размеров: диаметром до 5—7 м и длиной до 170—230 м.

Дата добавления: 2020-12-12; просмотров: 335; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!