Гидравлический расчет теплообменника

Гидравлический расчёт выполняют для определения потерь давления и затрат энергии на преодоление этих потерь, а также выбора средств для транспортировки теплоносителей при движении их через аппарат и все другие каналы (трубопроводы) установки.

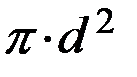

Скорость жидкости в трубах :

(3.15)

(3.15)

n = (4ST)/ (  ) =(4∙0,011)/(3,14∙0,0212)=32 ;(3.16)

) =(4∙0,011)/(3,14∙0,0212)=32 ;(3.16)

- относительная шероховатость труб;

- относительная шероховатость труб;

- высота выступов шероховатостей, в расчётах можно принять ∆=0,02

- высота выступов шероховатостей, в расчётах можно принять ∆=0,02

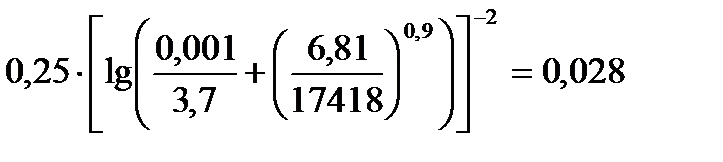

Коэффициент трения :

(3.17)

(3.17)

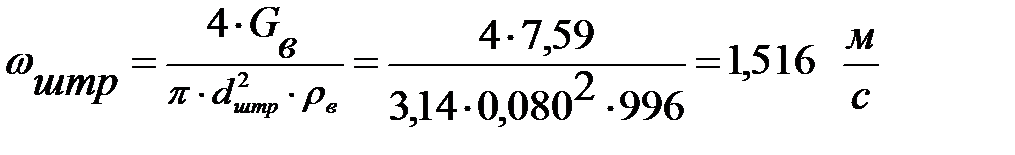

Диаметр штуцеров в распределительной камере принимаем равными 80 мм.

Скорость в штуцерах :

(3.18)

(3.18)

В трубном пространстве следующие местные сопротивления : вход в камеру и выход из неё , 1 поворот на  , четыре входа в трубы и четыре выхода из них .

, четыре входа в трубы и четыре выхода из них .

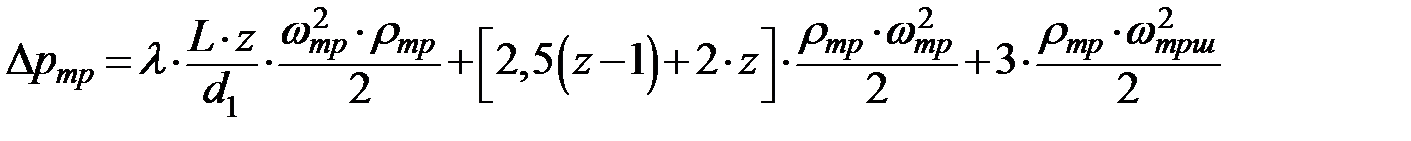

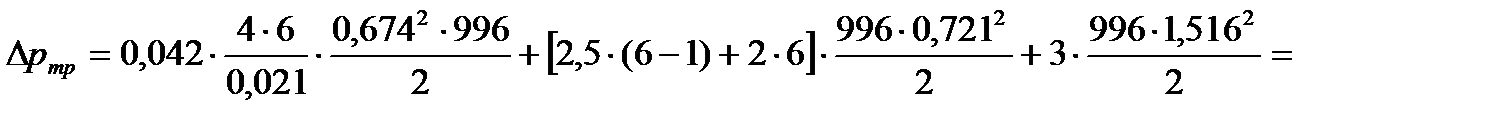

Гидравлическое сопротивление трубного пространства равно :

(3.19)

(3.19)

= 11257,4 Па.

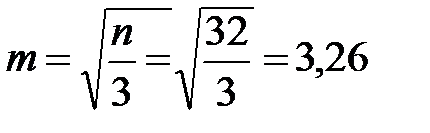

Число рядов труб, омываемых потоком в межтрубном пространстве :

Принимаем m = 4 .

Принимаем m = 4 .

Диаметр штуцеров в кожухе (по п. 2.3):

dмтр.ш = 0,400 м

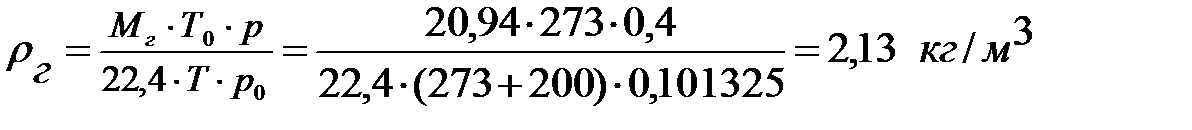

Плотность газового потока при 200 оС:

(3.20)

(3.20)

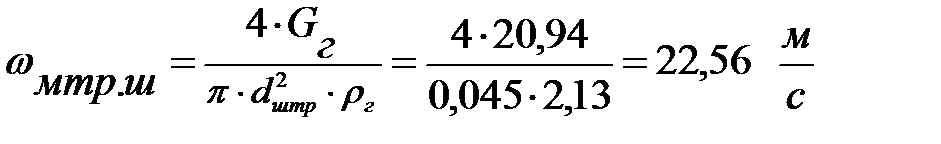

Скорость потока в штуцерах:

(3.21)

(3.21)

Скорость газа в самом узком сечении межтрубного пространства площадью Sмтр. = 0,045 м2 равна :

(3.22)

(3.22)

В межтрубном пространстве следующие местные сопротивления : вход и выход жидкости через штуцера , 22 поворотов через сегментные перегородки и 23 сопротивление трубного пучка при его поперечном обтекании

|

|

|

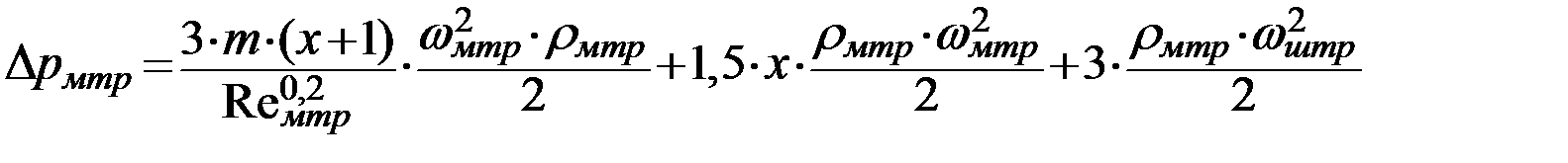

Сопротивление межтрубного пространства равно :

(3.23)

(3.23)

Расчет и выбор насоса для подачи сырьевой смеси

Рассчитаем насос для подачи этилена в реактор.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| КР 04.00.ПЗ |

| Разраб. |

| Коритич Н.В. |

| Пров . |

| Конс. |

| Н.контр. |

| Утв. |

| Расчет и подбор насоса для подачи сырьевой смеси |

| Лит. |

| Листов |

| 3 |

| 71206618000 БГТУ, 2018 |

м3/с (данные для расчета в п. 2.3). Монтажная схема насоса представлена на рисунке 4.1:

м3/с (данные для расчета в п. 2.3). Монтажная схема насоса представлена на рисунке 4.1:

Рисунок 4.1 – Монтажная схема насоса

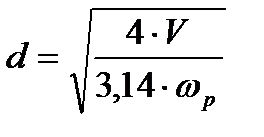

Диаметр газоходов найдем по формуле

(4.1)

(4.1)

При перекачивании газа с помощью компрессора (под средним давлением) ωр = 20 м/с [2].

|

|

|

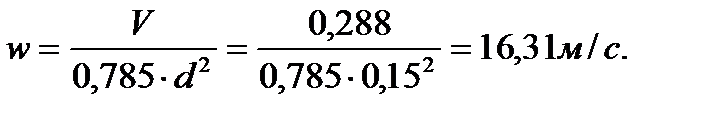

Выбираем стальную трубу c наружным диаметром 159 мм и внутренним диаметром dвн = 150 мм =0,15 м.

Фактическая скорость газа в трубе:

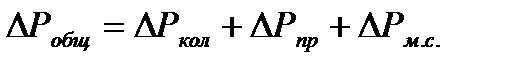

Для выбора вентилятора необходимо рассчитать гидравлическое сопротивление системы ∆Pобщ.

где ∆Pкол – сопротивление в колонне, Па;

| У |

∆Pпр – сопротивление прямых участков газохода, Па;

∆Pм.с. – сумма гидравлических потерь в местных сопротивлениях, Па.

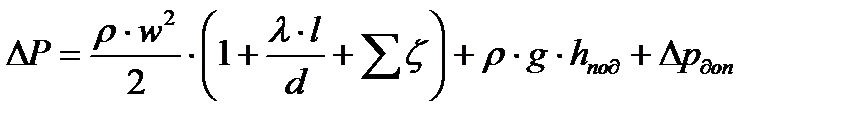

Сопротивление прямых участков газохода определим по формуле [4]:

, (4.3)

, (4.3)

где l =100 м – длина прямых участков (принимаем);

λ – коэффициент трения;

ρ – плотность газа в газопроводе, кг/м3;

ω – скорость газа в газопроводе, м/с;

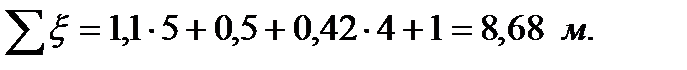

– сумма коэффициентов местных сопротивлений, которая равна:

– сумма коэффициентов местных сопротивлений, которая равна:

где ξпов – коэффициент сопротивления отвода под углом 90о;

ξвх – коэффициент сопротивления входа в трубу;

ξвых – коэффициент сопротивления выхода из трубы;

m – число отводов под углом 90°.

ξвент – коэффициент сопротивления выхода из трубы;

Коэффициенты местных сопротивлений соответственно равны: ξпов= 1,1 – для колена с углом 90° при диаметре трубы более 50 мм; ξвх= 0,5 – вход в трубу с острыми краями;; прямоточный вентиль при диаметре труб 250 мм: ξвент=0,42; ξвых= 1 – выход из трубы. Число отводов принимаем равным m= 5, число прямоточных вентилей – 4.

|

|

|

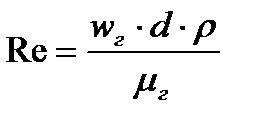

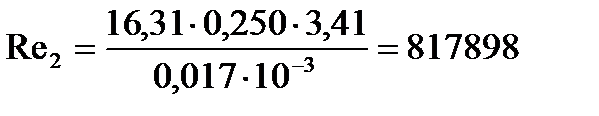

Определяем критерий Рейнольдса по формуле:

, (4.4)

, (4.4)

где wг - скорость газовой смеси, м/с;

d – внутренний диаметр трубопровода, м;

ρ – плотность газовой смеси, кг/м3;

μг – динамическая вязкость газовой смеси, Па·с.

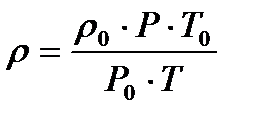

Плотность этилена при нужных параметрах определяем по формуле:

(4.5)

(4.5)

где ρо – плотность этилена при нормальных условиях (ρо =1,26 кг/м3). Т=125+273=398 К

кг/м3

кг/м3

Найдем критерий Рейнольдса Re:

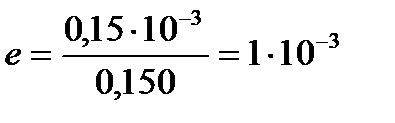

Коэффициент трения зависит от критерия Рейнольдса Re и шероховатости e. Принимаем, что коррозия трубопровода незначительна. Тогда абсолютная шероховатость согласно [4] с. 14 будет равна Δ=1,5·10-4 м. Тогда относительную шероховатость e найдем по формуле (5.4):

.

.

Число Рейнольдса больше 560/е=560/1·10-3=5,6∙105, поэтому расчет коэффициента трения производится по формуле:

|

|

|

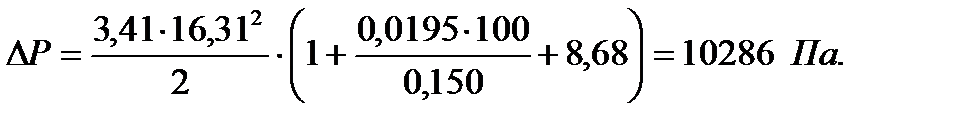

Подставив численные значения величин в формулу, получим:

Суммарное гидравлическое сопротивление равно:

∆Pобщ=(0,40∙106 - 0,1∙106) + 10286= 0,31 ∙ 106 Па.

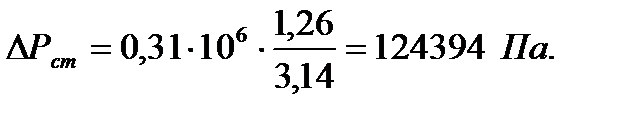

Пересчитаем его на стандартные условия:

(4.6)

(4.6)

где ρ0 = 1,26 кг/м3 – плотность газовой смеси при стандартных условиях, кг/м3.

Согласно рассчитанному гидравлическому сопротивлению, а также расходу газа, выбираем два компрессора 2А-34 с характеристиками: Q=0,63 м3/с; r ∙g∙H=80000 Па; n=48,3 c-1; двигатель – АО2-82-2 [4] с. 42.

Заключение

В ходе выполнения курсовой работы конструктивный расчет основного реактора и вспомогательного оборудования – теплообменника и сырьевого насоса. Для основного реактора были определены толщина обечайки, толщина крышек и днища, штуцеров, фланцев, а также произведен расчет и подбор опоры аппарата. Для теплообменника проведены тепловой, гидравлический и проверочный расчеты.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| КР 00.00 ПЗ |

| Разраб. |

| Коритич Н.В. |

| Пров. |

| Конс. |

| Н.контр. |

| Утв. |

| Заключение |

| Лит. |

| Листов |

| 1 |

| 71206618000 БГТУ, 2018 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| КР 00.00 ПЗ |

| Разраб. |

| Коритич Н.В. |

| Пров. |

| Конс. |

| Н.контр. |

| Утв. |

| Литература |

| Лит. |

| Листов |

| 1 |

| 71206618000 БГТУ, 2018 |

1. Воробьева Г.Я. Коррозионая стойкость материалов в агрессивных средах химических производств./Г. Я. Воробьева. 2-е изд., перераб. и доп.-М.:Химия,1975 – 816 с..

2. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры: Справочник. - М - Л.: Машиностроение, 1971.-748с

3. Дытнерский Ю.И. Основные процессы и аппараты химической технологии: Пособие по проектированию. –М,.: Химия, 1991.- 496 с.

4. Сосуды и аппараты. Нормы и методы расчета на прочность: ГОСТ 14249 - 89. введ. 01.01.90 - М.,1990 – 55 с.

5. Лащинский А. А. Конструирование сварных химических аппаратов: Справочник. - Л.: Машиностроение, 1981.- 382 с.

6. Поникаров И.И. и др. Расчеты машин и аппаратов химических производств и нефтегазопереработки – М.: Альфа-М, 2008. - 720 с.

7. Вихман Г.Л., Круглов С.А., Основы конструирования аппаратов и машин нефтехимических заводов - М.: 1977.-327

8. Павлов К.Ф., Романков П. Г., Носков А. А.. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: «Химия»», 1987. – 576 с.

9. Рид Р., Прадениц Ж., Шервуд Т. Свойства газов и жидкостей. Справочное пособие. Перевод с английского под ред. Б.И. Соколова – Л.: Химия, 1982 – 625 с.

10. Кузнецов А.А., Кагерманов С.М., Судаков Е.К. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. – Л.: Химия, 1974 – 344 с.

11. Плановский А. Н., Рамм В. М., Каган С. З. Процессы и аппараты химической технологии. – М.: ГНТИ химической литературы, 1962. – 839 с.

Дата добавления: 2020-11-27; просмотров: 683; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!