Тепловой расчет теплообменника

Технологический раздел

Технологическая схема и ее описание

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| КР 01.00 ПЗ |

| Разраб. |

| Коритич Н.В. |

| Пров. |

| Конс. |

| Н.контр. |

| Утв. |

| Технологический раздел |

| Лит. |

| Листов |

| 2 |

| 71206618000 БГТУ, 2018 |

Технологическая схема промышленного производства дихлорэтана показана на рис. 1.1.В трубчатый реактор 1 подают этилен, хлорид водорода и воздух; при 483-533 К происходит реакция в присутствии катализатора хлорида меди, нанесенного на оксид алюминия или алюмосиликат. Применяется небольшой избыток этилена. В закалочной колонне 2 отделяют НСl, из которого получают кислоту. Инертные газы уходят из верхней части сборника 8, верхний слой из которого поступает в колонну 2; хлорсодержащий продукт нейтрализуют и промывают в колонне 4, а затем разделяют на легкую фракцию и дихлорэтан в колоннах 5 и 6 (секция ректификации). Кубовые остатки отводят. В колонне 5 происходит также осушка влажного дихлорэтана азеотропной перегонкой.

Рисунок 1.1. – Принципиальная схема получения 1,2 дихлорэтана оксихлорированием этилена [1]

1 - реактор; 2 - закалочная колонна; 3 - холодильник; 4 – нейтрализатор; 5, 6 – ректификационные колонны; 7 – насос; 8 – сборник; 9 - кипятильник.

Потоки: I –этилен; II –хлорид водорода; III – воздух; IV – продукт на абсорбцию; V – сточные воды; VI – вода; VII – NaOH; VIII – легкая фракция;IX – 1,2-ДХЭ; X – кубовые остатки.

|

|

|

| У |

1.2 Сводная таблица материального баланса процесса по потокам

Материальный баланс процесса окислительного хлорирования 1,2-дихлорэтана приведен в таблице 1.1:

Таблица 1.1 – Материальный баланс стадии окислительного хлорирования 1,2 – дихлорэтана.

| Входит | кмоль/ч | кг/ч | Выходит | кмоль/ч | кг/ч |

| Технический этилен (поток 1): | Продукты реакции (поток 4) | ||||

| СН4 | 4,52 | 72,32 | Сl2 | 1,541 | 100,1 |

| С2Н4 | 369,07 | 10333,96 | N2 | 1079,29 | 30192,12 |

| С2Н6 | 2,99 | 89,7 | О2 | 57,05 | 1825,6 |

| С3Н6 | 0,019 | 0,8 | СО | 13 | 364 |

| Итого… | 376,6 | 10496,8 | СО2 | 27,32 | 1202,08 |

| Технический хлороводород (поток 2): | HCl | 7,61 | 277,8 | ||

| Сl2 | 1,541 | 100,1 | H2О | 387,94 | 6982,92 |

| H2 | 3,31 | 6,6 | СН4 | 4,52 | 72,32 |

| N2 | 5,21 | 145,9 | С2Н4 | 7,75 | 217 |

| HCl | 691,56 | 25241,9 | С2Н6 | 4,68 | 140,4 |

| С2Н6 | 1,69 | 50,7 | С3Н6 | 0,019 | 0,8 |

| С2Cl4 | 0,7 | 116,2 | С2Cl4 | 0,81 | 134,46 |

| С2H4Cl2 | 0,63 | 62,4 | С2H4Cl2 | 340,27 | 33686,73 |

| Итого… | 704,5 | 25723,8 | CCl3 CНО | 0,87 | 128,3 |

| Воздух (поток 3) | CНСl=CCl2 | 0,54 | 71,01 | ||

| N2 | 1073,08 | 30046,33 | |||

| О2 | 285,25 | 9128 | |||

| Итого… | 1358,33 | 39174,33 | |||

| Всего… | 2439,43 | 75394,93 | Всего… | 1933,21 | 75394,93 |

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| КР 02.00 ПЗ |

| Разраб. |

| Коритич Н.В. |

| Пров. |

| Кон с. |

| Н.контр. |

| Утв. |

| Механические расчеты отдельных узлов и деталей основного аппарата |

| Лит. |

| Листов |

| 9 |

| 71206618000 БГТУ, 2018 |

Принимаем к расчету реактор с внутренним диаметром обечайки

Dу = 3200мм (ГОСТ 9617 – 76) и толщиной футеровки 100 мм.

Диаметр реактора (в футеровке):

Dф = 3200 – 2 · 100 = 3000мм

Площадь сечения реактора:

S1 = 0,785·Dф2 = 0,785·32 = 7,1м2.

Технологический режим:

Температура процесса 220 °С;

Давление в реакторе 0,4 МПа.

Характеристика катализатора:

Средний диаметр частиц катализатора 144 мкм;

Плотность катализатора (кг/м3):

Частиц ρ = 1750; насыпная ρ н = 1050.

Для заданной производительнсти используется три реактора.

Расчет толщины обечайки

Выбор марки стали проводим на основе допустимой скорости коррозии, которая должна быть меньше или равной 0,1 мм/год для заданной среды и условий, имеющихся в аппарате.

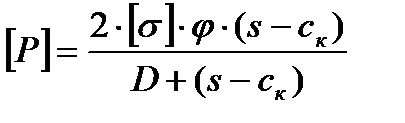

Для корпуса, где средой является дихлорэтан, а температура корпуса составляет 220 0С, выбираем сталь 08Х18Н10Т [1]. Для этой стали при заданной температуре допускаемое напряжение составляет: [σ]=137МПа [4], скорость коррозии равняется 0,1 мм/год [2].

|

|

|

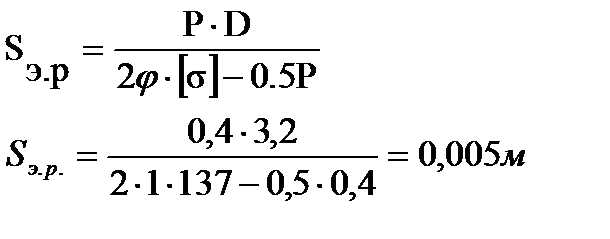

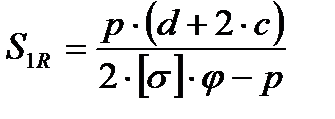

Толщину стенки корпуса аппарата под внутренним давлением определяем по формуле:

(2.1)

(2.1)

где D - наружный или внутренний диаметр обечайки, м;

Р – внутреннее избыточное давление, МПа;

- допускаемое напряжение на растяжение для материала обечайки, МПа;

- допускаемое напряжение на растяжение для материала обечайки, МПа;

- коэффициент, учитывающий ослабление обечайки из-за сварного шва, (для стали

- коэффициент, учитывающий ослабление обечайки из-за сварного шва, (для стали  =1, т.к. берем обечайку, изготовленную из бесшовной трубы);

=1, т.к. берем обечайку, изготовленную из бесшовной трубы);

ск – запас на коррозию, мм;

сокр – прибавка округления толщины детали до номинального размера, мм.

| У |

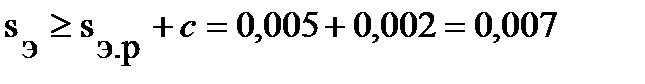

Принимаем толщину обечайки 11 мм.

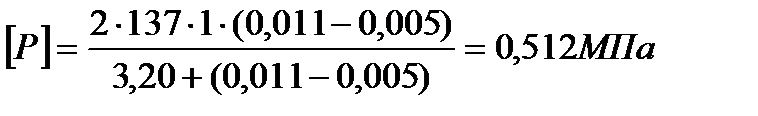

Допускаемое внутреннее избыточное давление рассчитываем по формуле:

,

,

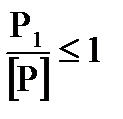

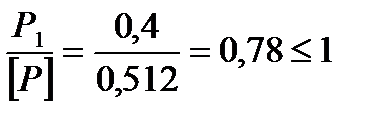

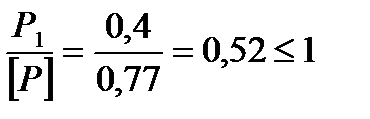

Проверяем условие  :

:

- условие соблюдается.

- условие соблюдается.

Вывод: В результате произведённых расчётов и полученных результатов принимаем толщину стенки цилиндрической обечайки 11 мм.

Расчет толщины днища

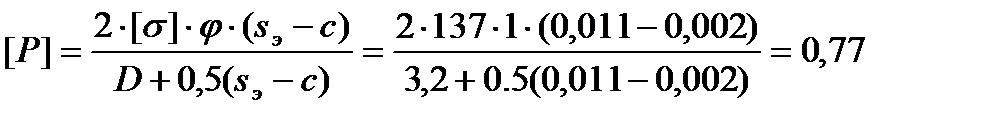

Исполнительная толщина стенки эллиптического отбортованного днища определяется по формуле 1.17 [5, с 20]:

|

|

|

(2.2)

(2.2)

где φ = 1 - для днищ, изготовленных из цельной заготовки;

D - внутренний диаметр, D = 3,2 м;

м. (2.3)

м. (2.3)

Проверяем применимость формулы для нахождения Sэ:

(Sэ - С)/D < 0,125

(0,007 – 0,002)/3,2 = 0,00156 < 0,125

Исполнительная толщина днища должна быть не меньше исполнительной толщины обечайки. Принимаем толщину днища s = 11 мм.

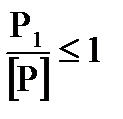

Допускаемое внутреннее избыточное давление:

МПа. (2.4)

МПа. (2.4)

Проверяем условие  :

:

- условие соблюдается.

- условие соблюдается.

Вывод: В результате произведённых расчётов и полученных результатов принимаем толщину эллиптического днища 11 мм.

Расчет штуцеров, фланцев

Присоединение трубопроводов к аппарату осуществляется с помощью штуцеров.

В один реактор из трех согласно технологической схеме входят следующие потоки:

1) Технический этилен (поток I) в количестве 376,6:3 = 125,53 кмоль/ч = 0,0349 кмоль/с;

2) Технический хлороводород (поток II) в количестве 704,5 : 3 = 234,83 кмоль/ч =

= 0,0652 кмоль/с;

3) воздух (поток III) в количестве 1358,33: 3 = 452,77 кмоль/ч = 0,126 кмоль/с.

Из реактора выводится продукты реакции в количестве 1933,21 : 3 = 644,40 кмоль/ч = 0,179 кмоль/с.

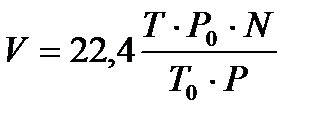

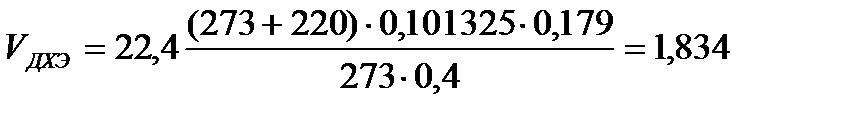

Рассчитаем объемный расход газов в условияхв реакторе по формуле

(2.5)

(2.5)

где 22,4 – объем 1 кмоля газа в стандартных условиях, м3;

Т0, Р0 – соответственно стандартные температура и давление (Т0 = 273 К, Р0 = 0,101325 МПа);

Т, Р – соответственно температура (в К) и давление (в Па) в реакторе.

N – мольный расход газа, кмоль/ч

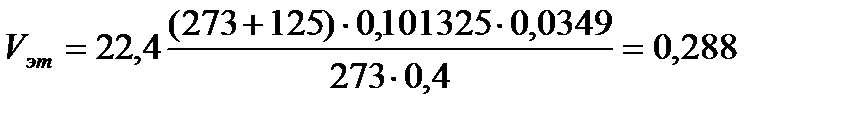

Этилен вводится в реактор при температуре 125 оС, тогда

м3/с

м3/с

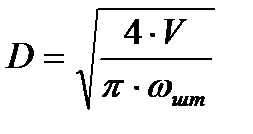

Диаметр штуцеров рассчитываем по формуле:

, (2.6)

, (2.6)

где V – объемный расход смеси, м3/с;

ω – скорость среды в штуцере, м/с;

Тогда диаметр штуцера ввода этилена равен:

Принимаем стандартный штуцер внутренним диаметром 150 мм [5].

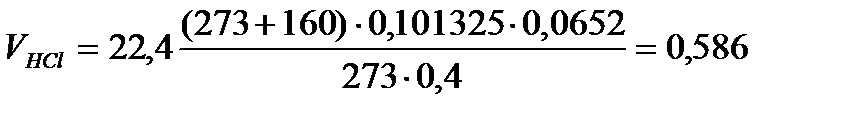

Технический хлороводород вводится в реактор при температуре 160 оС, тогда

м3/с

м3/с

Тогда диаметр штуцера ввода технического хлороводорода равен:

Принимаем стандартный штуцер внутренним диаметром 200 мм [5].

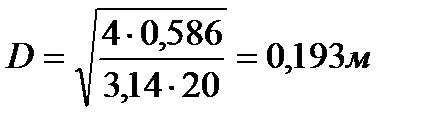

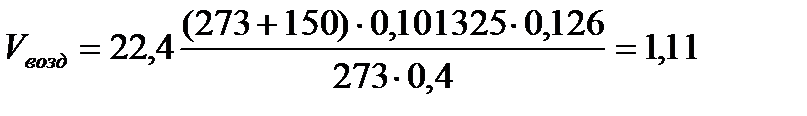

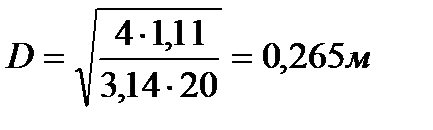

Воздух вводится в реактор при температуре 150 оС, тогда

м3/с

м3/с

Тогда диаметр штуцера ввода воздуха равен:

Принимаем стандартный штуцер внутренним диаметром 300 мм [5].

Продукты реакции выводятся из реактора при температуре 220оС, тогда

м3/с

м3/с

Тогда диаметр штуцера для вывода продуктов реакции равен:

Принимаем стандартный штуцер внутренним диаметром 350 мм [5].

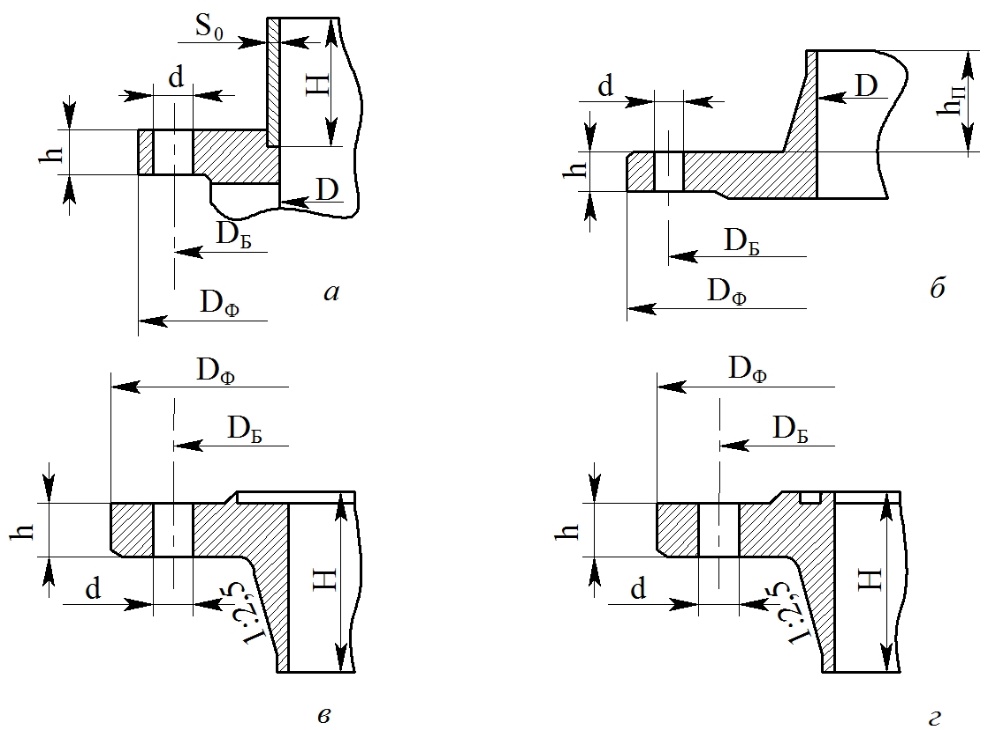

В химических аппаратах для разъемного соединения составных корпусов и отдельных частей применяются фланцевые соединения преимущественно круглой формы. Фланцевые соединения должны быть прочными, жесткими, герметичными и доступными для сборки, разборки и осмотра. Фланцевые соединения стандартизованы для труб и трубной арматуры и отдельно для аппаратов. Конструкции стандартных стальных фланцев для труб и арматуры показаны на

рисунке 1.1:

Рисунок 2.1– Типы фланцев

а – стальной приварной к корпусу; б – приварной встык с плоской поверхностью; в – приварной встык с выступом и впадиной; г – приварной встык с шипом и пазом (1:2,5 – рекомендуемый угол конусности)

Выбираем фланцы приварные встык с выступом и впадиной.

Основные размеры подобранных фланцев к штуцерам в таблице 2.1. (табл. 13.3, стр. 217 [4]).

Таблица 2.1 – Основные размеры подобранных фланцев к патрубкам (мм)

| Патрубок | Dу | Dф | Dб | Н | h | d | Z |

| 1 | 150 | 260 | 225 | 46 | 15 | 18 | 8 |

| 2 | 200 | 315 | 280 | 53 | 17 | 18 | 8 |

| 3 | 300 | 435 | 395 | 54 | 18 | 23 | 12 |

| 4 | 350 | 485 | 445 | 54 | 18 | 23 | 12 |

Выбираем конструкцию и материал прокладки по рекомендациям по выбору прокладок, ОСТ 26-373-78.

Выбираем прокладку плоскую, которая рассчитана на Ру> 2,5 МПа, и температуры от –200 до 300.

Материал прокладок − паронит ПОН ГОСТ 481-80.

Прокладка устанавливается между уплотненными поверхностями и позволяет обеспечивать герметичность при относительно небольшом усилии затяжки болтов.

Прокладка должна отвечать следующим основным требованиям: при сжатии с возможно малым давлением заполнять все микронеровности уплотнительных поверхностей сохранять герметичность соединения при упругих перемещениях элементов фланцевого соединения (для этого материал прокладки должен обладать упругими свойствами); сохранять герметичность соединения при его длительной эксплуатации в условиях воздействия коррозионных сред при высоких и низких температурах; материал прокладки не должен быть дефицитным.

Расчет укрепления отверстий

Определение расчетных размеров:

Определение расчетного диаметра днища для цилиндрической обечайки:

м

м

Диаметр отверстия штуцера  мм по табл. 10.2, стр. 179, [4].

мм по табл. 10.2, стр. 179, [4].

Расчетная толщина обечайки (по п. 1.2):

Расчетная толщина штуцера

, (2.7)

, (2.7)

где d – проходной диаметр штуцера, м,

p – внутреннее избыточное давление, МПа,

- допускаемое напряжение на растяжение для материала штуцера, МН/м2

- допускаемое напряжение на растяжение для материала штуцера, МН/м2

(  ),

),

- коэффициент, учитывающий ослабление штуцера из-за сварного шва, (для стали

- коэффициент, учитывающий ослабление штуцера из-за сварного шва, (для стали  =1, т.к. берем штуцер, изготовленную из бесшовной трубы ,

=1, т.к. берем штуцер, изготовленную из бесшовной трубы ,

с – запас на коррозию, мм.

м,

м,

Принимаем толщину штуцера равной 10 мм (табл. 10.2, стр. 175 [4]).

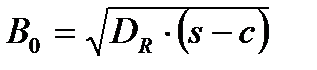

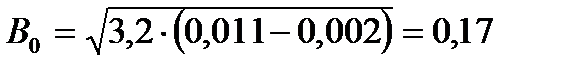

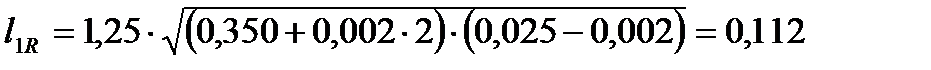

Ширина зоны укрепления в эллиптическом днище

, (2.8)

, (2.8)

где  - реальная толщина днища, м.

- реальная толщина днища, м.

м

м

Диаметр отверстия, не требующего укрепления

, (2.9)

, (2.9)

м.

м.

SR = 0,0107 м– расчетная толщина цилиндрической обечайки аппарата (из п.1.2)

<

<  - укрепление необходимо.

- укрепление необходимо.

Определение возможности укрепления отверстия избыточным металлом:

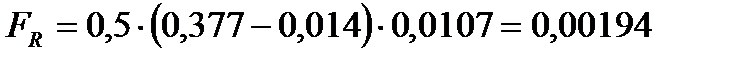

Расчетная площадь вырезанного сечения

, (2.10)

, (2.10)

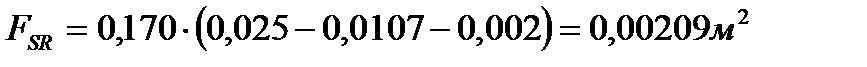

м2

м2

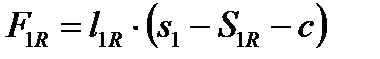

Расчетная площадь укрепляющего сечения укрепляемой стенки

, (2.11)

, (2.11)

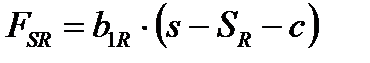

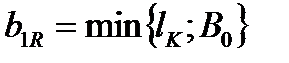

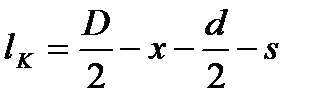

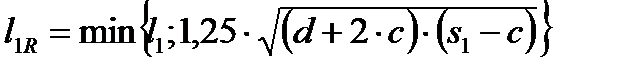

где b1R – расчетная ширина зоны укрепления

, (2.12)

, (2.12)

- расстояние от наружной стенки штуцера до ближайшего несущего конструкционного элемента на укрепляемом элементе

- расстояние от наружной стенки штуцера до ближайшего несущего конструкционного элемента на укрепляемом элементе

, (2.13)

, (2.13)

- исполнительная толщина штуцера, м. При этом необходимо, чтобы соблюдалось условие 0,7S≤s1≤ 1,45S.

- исполнительная толщина штуцера, м. При этом необходимо, чтобы соблюдалось условие 0,7S≤s1≤ 1,45S.

Примем утолщенный штуцер:

Dу = 350 мм, d = 412, s = 25 мм, H = 370 мм (табл. 10.4, стр. 179, [4]);

м,

м,

м,

м,

Следовательно,

,

,

Расчетная площадь укрепляющего сечения внешней части штуцера

, (2.14)

, (2.14)

- расчетная длина внешней части штуцера, участвующего в укреплении

- расчетная длина внешней части штуцера, участвующего в укреплении

, (2.15)

, (2.15)

мм принимаем конструктивно (по чертежу)

мм принимаем конструктивно (по чертежу)

м

м

м2

м2

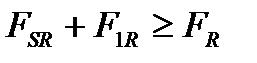

Укрепление избыточным металлом произойдет, если выполнится условие:

,

,

>

>  - условие выполнилось.

- условие выполнилось.

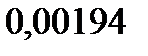

Расчет опор аппарата

Химические аппараты устанавливают на фундаменты или специальные несущие конструкции с помощью опор.

Рис. 2.2 – Общий вид опоры

Для расчета опоры аппарата необходимо знать массу аппарата.

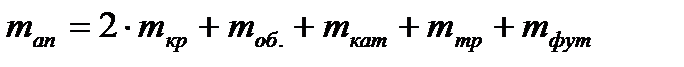

Масса аппарата находится по формуле:

(2.16)

(2.16)

где ткр – масса крышки аппарата, кг,

тоб – масса средней части аппарата, кг,

ткат – масса катализатора, кг,

mтр – масса труб змеевика, кг,

mфут – масса футеровки, кг,

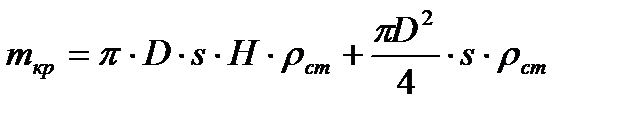

Массу крышки аппарата находим по формуле:

(2.17)

(2.17)

где D - диаметр крышки, м,

s – толщина крышки, м,

Н – высота крышки, м

ρст – плотность стали, для стали плотность равна 7850 кг/м3 (табл. II, стр. 510, [8]), тогда

кг.

кг.

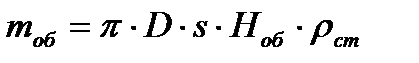

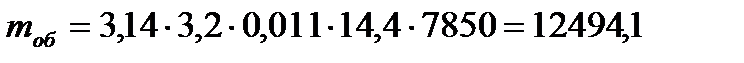

Масса обечайки аппаратаравна:

(2.18)

(2.18)

где D - диаметр обечайки, м,

s – толщина обечайки, м,

Н – высота обечайки, м,

ρст – плотность стали, кг/м3, для стали плотность равна 7850 кг/м3 (табл. II, стр. 510, [8], тогда

кг.

кг.

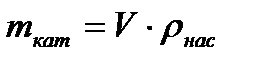

Масса катализатора

(2.19)

(2.19)

где V – объем катализатора, м3. Объем катализатора равен 88,7 м3.

ρна с– насыпная плотность катализатора, кг/м3. Для катализатора насыпная плотность равна 1,050 кг/м3, тогда

кг.

кг.

Масса труб змеевика равна:

(2.20)

(2.20)

где n – количество труб, шт, равно 327;

d – диамет труб, м, равен 0,122 м;

s – толщина труб, м, равна 0,002 м:

Нтр – высота труб, м, равна 14,4 м.

ρст – плотность стали, кг/м3, для стали плотность равна 7850 кг/м3 (табл. II, стр. 510, [8], тогда

Массу распределительной решетки принимаем равной 250 кг.

Масса футеровки аппаратаравна:

(2.21)

(2.21)

где Dфут - диаметр футеровки, м,

s – толщина футеровки, м,

Н – высота обечайки, м,

ρст – плотность торкретбетона, кг/м3, для бетона плотность равна 2300 кг/м3 (табл. II, стр. 510, [8], тогда

кг.

кг.

Следовательно, масса всего аппарата в рабочем состоянии будет равна:

кг.

кг.

В рабочем состоянии нагрузка на опору составит:

При гидроиспытаниях аппарат наполняется водой. Масса воды при гидроиспытаниях:

mв = 1000· 0,785 · D2 · H = 1000·0,785·3,22·14,4 = 115752 кг

Тогда максимальная нагрузка на опору равна:

(2.22)

(2.22)

Следовательно, по табл. 14.11, стр. 288 [5] выбираем опору цилиндрическую с Qmax = 2,5 МН.

Минимальная нагрузка на опору равна (рассчитывается для аппарата без внутреннего оборудования):

(2.23)

(2.23)

где g – ускорение свободного падения.

Таблица 2.2 – Основные размеры опор (тип 3, Q = 2,5 МН)

| D | D1 | D2 | D3 | s1 | s2 | s3 | d | dБ | число болтов Z |

| 3200 | 3050 | 3420 | 3560 | 10 | 25 | 20 | 42 | М36 | 16 |

Так как высота колонны Н > 10 м, произведем расчет на ветровую нагрузку. Принимаем толщину цилиндрической стенки опоры s1= 11 мм.

В качестве материала опоры принимаем сталь ВСт 3 ГОСТ 380-88:

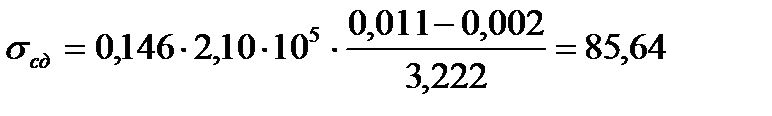

σв = 4604 МПа; σт = 250 МПа; Е = 2,10·105 МПа; [σ ]= 154 МПа [4].

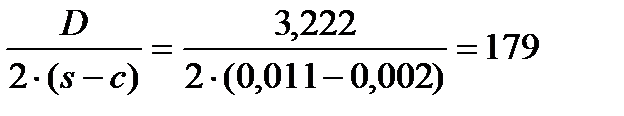

Диаметр опоры равен наружному диаметру аппарата :

D = 3,20 + 2· 0,011 = 3,222 м.

Размеры опорного кольца:

Внутренний диаметр кольца

D1 = 3,05 м

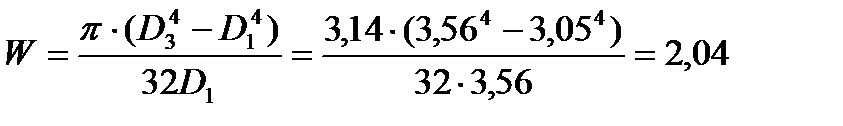

Наружный диаметр кольца

D3 = 3,56 м.

Опорная площадь кольца

F = 0,785(D32 – D12) = 0,785(3,562 – 3,052) = 2,646 м2

Момент сопротивления изгибу опорной площади кольца:

м4

м4

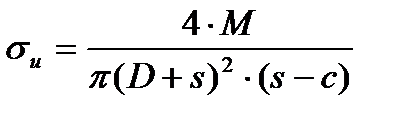

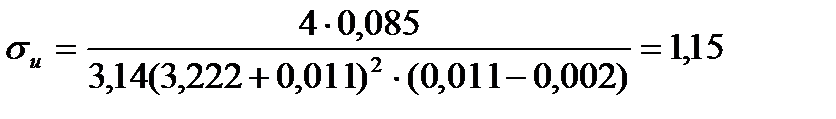

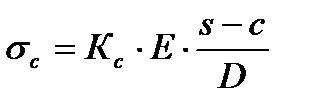

Напряжение сжатия в стенке опоры с учетом отверстия для лаза d = 0,5 м

МН/м2

МН/м2

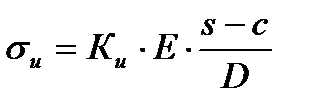

Напряжение на изгиб в стенке опоры:

(2.24)

(2.24)

где М – изгибающий момент от ветровой нагрузки, Н·м.

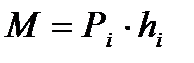

Для аппаратов, имеющих по высоте постоянный диаметр и толщину стенки корпуса, расчетными сечениями являются только поперечные сечения корпуса в месте присоединения к нему обечайки опоры и сечения опоры. Изгибающий момент М определяем по формуле:

(2.25)

(2.25)

где Рi – ветровая нагрузка на i-м участке аппарата, Н;

hi – высота i-го участка, м.

Условно разбиваем по высоте аппарат на 3 участка по 3,6 метров, вес участка принимается сосредоточенным в середине участка; ветровая нагрузка, равномерно распределенная по высоте аппарата, заменяется сосредоточенными силами, приложенными в середине участка:

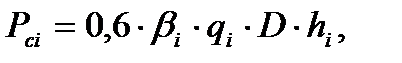

Ветровую нагрузку на i-й участок определяем по формуле:

(2.26)

(2.26)

где βi - коэффициент увеличения скоростного напора,

qi – нормативное значение статической составляющей ветровой нагрузки, МПа.

D – наружный диаметр аппарата, м;

hi – высота i-го участка, м.

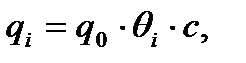

Нормативное значение статической составляющей ветровой нагрузки

(2.27)

(2.27)

где qо – скоростной напор ветра для высоты над поверхностью земли до 10 м в зависимости от района установки аппарата. Город Минск расположен в I районе,

следовательно, q0 = 27 · 10-5 МПа (стр. 105, [7]),

θi – коэффициент, учитывающий возрастание скоростного напора с увеличением х i над поверхностью земли, θi = (хi/10)0.16 = (3/10)0,16 = 0,82;

с – аэродинамический коэффициент, зависящий от формы аппарата, для цилиндрического корпуса с = 0,7. Тогда

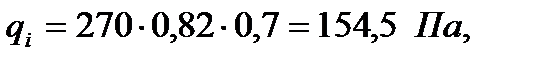

ξ – коэффициент динамичности, определяем по графику (рис. 76, стр. 105 [6]) в зависимости от параметра ε =  (Т – период собственных колебаний аппарата, с);

(Т – период собственных колебаний аппарата, с);

ηi – приведенное ускорение центра масс i-го участка, м/с2.

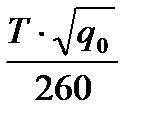

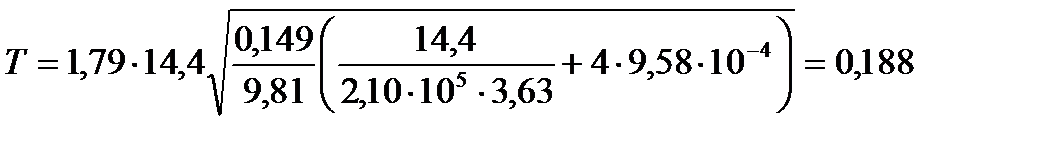

При расчете периода собственных колебаний аппарат рассматриваем как упруго защемленный стержень. Период собственных колебаний аппарата с постоянным сечением определяем по формуле:

(2.28)

(2.28)

где Н – высота аппарата, м;

Q – вес аппарата, МН;

Е – модуль продольной упругости, для ВСт 3 ГОСТ 380-88 Е = 2,10·105 МПа [3];

g – ускорение свободного падения, м/с2;

I – экваториальный момент инерции площади поперечного сечения стенки корпуса аппарата, м4;

φ0 – угол поворота опорного сечения фундамента под действием единичного момента (МН ·м)-1.

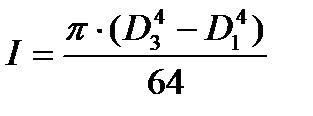

Для цилиндрических аппаратов

, (2.29)

, (2.29)

где D1 и D2 – соответственно наружный и внутренний диаметр корпуса аппарата, м.

м4

м4

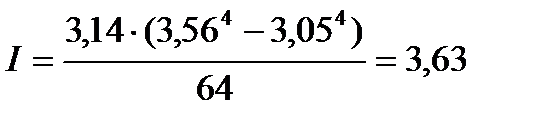

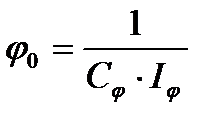

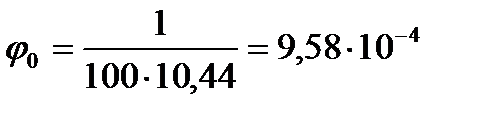

Угол поворота опорного сечения фундамента

, (2.30)

, (2.30)

где Сφ – коэффициент упругого неравномерного сжатия грунта, для грунтов средней плотности принимаем Сφ = 100 МН/м3 [6]),

Iφ = 0,065 D34 где D3 – наружный диаметр фундаментального кольца аппарата

Iφ = 0,065 · 3,564 = 10,44 м4.

Тогда угол поворота опорного сечения фундамента равен:

.

.

Период собственных колебаний аппарата для максимальной силы тяжести аппарата равен:

с.

с.

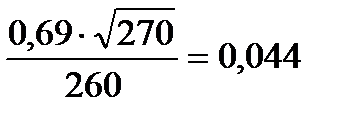

Для минимальной силы тяжести аппарата

с.

с.

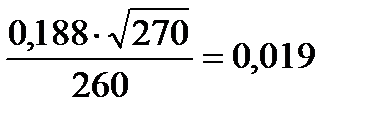

При максимальном весе аппарата:

ε =

При минимальном весе аппарата:

ε =

По рис. 76, стр. 105 [7] определяем коэффициент динамичности. При максимальном весе аппарата ξ = 1,7, при минимальном ξ = 1,5.Тогда коэффициент пульсации скоростного напора ветра

для участка 1 - m1 = 0,34

для участка 2 - m2 = 0,35

для участка 3 - m3 = 0,35

Коэффициент увеличения скоростного напора

β = 1 + ξ·m

при максимальной массе аппарата

β1 = 1 + 1,7·0,34 = 1,578

β2 = 1 + 1,7·0,35 = 1,595

β3 = 1 + 1,7·0,35 = 1,595

при минимальной массе аппарата

β1 = 1 + 1,5·0,34 = 1,51

β2 = 1 + 1,5·0,35 = 1,525

β3 = 1 + 1,5·0,35 = 1,525

Сила от ветровой нагрузки, действующей на каждый участок аппарата при максимальной силе тяжести аппарата

Р1 = 0,6·1,578·1,545·10-4 ·3,222·3,6 = 0,0017 МН;

Р2 = 0,6·1,595·1,545·10-4 ·3,222·7,2 = 0,0034 МН;

Р3 = 0,6·1,595·1,545·10-4 ·3,222·10,8 = 0,0051 МН;

при минимальной силе тяжести аппарата

Р1 = 0,6·1,51·1,545·10-4 ·3,222·3,6 = 0,0016 МН;

Р2 = 0,6·1,525·1,545·10-4 ·3,222·7,2 = 0,0033 МН;

Р3 = 0,6·1,525·1,545·10-4 ·3,222·10,8 = 0,0049 МН.

Изгибающий момент от ветровой нагрузки на аппарат относительно основания при максимальной силе тяжести аппарата:

Мв1 = 0,0017·3,6 = 0,006 МН

Мв2 = 0,0034·7,2 = 0,024 МН

Мв3 = 0,0051·10,8 = 0,055 МН

∑Мв = 0,085 МН

при минимальной силе тяжести аппарата:

Мв1 = 0,0016·3,6 = 0,006 МН

Мв2 = 0,0033·7,2 = 0,024 МН

Мв3 = 0,0049·10,8 = 0,053 МН

∑Мв = 0,083 МН

Напряжение на изгиб в стенке опоры:

МН/м2

МН/м2

Отношение

по этой величине находим коэффициенты (стр. 115 [7]):

kи = 0,17; kc = 0,14

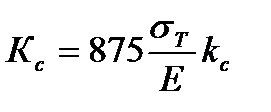

Коэффициент Кс определяется по формуле:

где σт – предел текучести материала опоры, σт = 250 МПа,

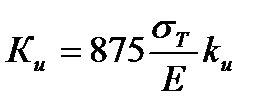

Коэффициент Ки определяется по формуле:

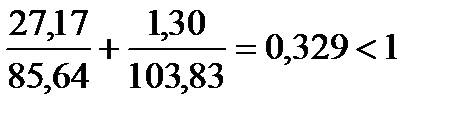

Допускаемое напряжение на сжатие в обечайке опоры:

МПа

МПа

Допускаемое напряжение на изгиб в обечайке опоры:

МПа

МПа

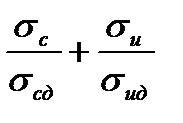

Устойчивость цилиндрической опоры

≤ 1

≤ 1

Устойчивость обеспечена.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| КР 03.00 ПЗ |

| Разраб. |

| Коритич Н.В. |

| Пров. |

| Конс. |

| Н.контр. |

| Утв. |

| Расчет и подбор теплообменника |

| Лит. |

| Листов |

| 6 |

| 71206618000 БГТУ, 2018 |

Тепловой расчет теплообменника

В холодильнике 3 производится охлаждение продуктовой смеси от 220°С до 180°С водой с начальной температурой 25°С и конечной температурой 35°С.

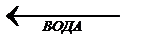

Cредняя разность температур при противотоке

220  180

180

35  25

25

=185

=185

(3.1)

(3.1)

Средняя температура воды

Физико-химические показатели воды при температуре tcp= 30°С:

(по табл. IV, стр. 512, [8]);

(по табл. IV, стр. 512, [8]);

(табл. IX, стр. 516, [8]);

(табл. IX, стр. 516, [8]);

(табл. ХXXIX, стр. 537, [8]);

(табл. ХXXIX, стр. 537, [8]);

(табл. XXХIX, стр. 537 [8]).

(табл. XXХIX, стр. 537 [8]).

Средняя температура газов

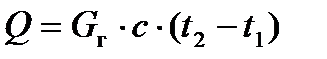

Определяем количество теплоты, отводимое в теплообменнике:

(3.2)

(3.2)

где Gг– количество продуктовой смеси, поступающей в холодильник

(равна 0,179 кмоль/с из п. 2.3);

с – молярная теплоемкость продуктовой смеси, Дж/(моль·К),

(равна 44, 3135 Дж/(моль·К));

t1и t2 – конечная и начальная температуры продуктовой газовой смеси, оС.

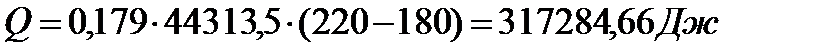

Определим расход воды

(3.3)

(3.3)

где с  – теплоёмкость воды, Дж/(кг×К).

– теплоёмкость воды, Дж/(кг×К).

Дата добавления: 2020-11-27; просмотров: 277; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!