Замена поврежденных труб и змеевиков

Кипятильные и экранные трубы, змеевики водяных экономайзеров и пароперегревателей, которые нельзя отремонтировать на месте установки, удаляют и заменяют новыми или отремонтированными трубными элементами. В зависимости от состояния поверхности нагрева замену трубных элементов производят подряд или выборочно. Трубы и змеевики вырезают с помощью отрезных машин с тонкими абразивными дисками, а также резцовых приспособлений. Не допускается газопламенная резка труб из углеродистой и низколегированной сталей, а также электродуговая резка из аустенитных сталей в связи с тем, что в трубах остается грат, приводящий к их разрыву и аварийному останову котла. При разметке трубы для обрезки соблюдают следующие условия: в месте реза труба не должна иметь дефектов, должна быть обеспечена возможность заварки стыка с обеих сторон и расклинивания соседних труб до получения зазора размером 12 — 16 мм, необходимого для заварки стыка; расстояние от сварного шва до начала изгиба трубы или до приваренной детали должно быть не менее 70 мм, между сварными швами на одной трубе — не менее 150 мм. Если концы труб и змеевиков приварены к штуцерам, их отрезают по сварному шву.

1. Подготовка барабанов и камер к установке труб и змеевиков. Для зачистки трубных отверстий барабанов котлов от ржавчины и загрязнений применяют приспособление с раскидными щетками и приводом от электрических сверлильных машин с напряжением 36 В и частотой тока 200 Гц.

|

|

|

2. При приварке труб и змеевиков к штуцерам концы штуцеров зачищают абразивным кругом или напильником и обрабатывают на фаску. Перед приваркой концов труб к барабанам и камерам с помощью визуального, капиллярного или магнитопорошкового контроля (при необходимости дополняемой ультразвуковой дефектоскопией) проверяют трубные доски котлов, находящихся в эксплуатации, на отсутствие трещин. Для этого стенки трубных отверстий на всю глубину и поверхность вокруг них со стороны наложения сварных швов зачищают до металлического блеска на ширине 15 мм. Концы труб и штуцеров очищают от ржавчины и загрязнений снаружи и изнутри.

3. Установка труб и змеевиков. Перед установкой концы труб и змеевиков зачищают до металлического блеска. Для зачистки наружной поверхности концов труб в топке котла применяют механизированные приспособления. Длина зачистки должна быть равна трем толщинам трубной решетки. Продольные и спиральные риски при зачистке выводят полностью, поперечные риски от абразивного камня или напильника могут быть глубиной не более 0,1 мм. На внутренней поверхности труб не должно быть окалины, следов коррозии и загрязнений на длине 60— 100 мм.

|

|

|

4.  При установке труб в трубные отверстия контролируют их положение в топке и змеевиков в газоходах. Трубы могут выходить из плоскости экрана не более чем на ±5 мм, допуск на расстояние между осями труб в кранах ±3 мм. При установке экранных труб проверяют возможность их расширения при нагревании. Холодный натяг производят в соответствии с техническими условиями (ТУ).

При установке труб в трубные отверстия контролируют их положение в топке и змеевиков в газоходах. Трубы могут выходить из плоскости экрана не более чем на ±5 мм, допуск на расстояние между осями труб в кранах ±3 мм. При установке экранных труб проверяют возможность их расширения при нагревании. Холодный натяг производят в соответствии с техническими условиями (ТУ).

5.

6. Если предстоит устанавливать кипятильные и экранные трубы в большом количестве, в каждом ряду помешают крайние и две-три средние маячные трубы. Все размеры маячных труб выверяют и по ним подгоняют остальные трубы, отрезая монтажные припуски на концах. Подогнанные таким образом трубы легко устанавливаются без дополнительной подгонки. Напряженная подгонка концов труб при их установке в трубные отверстия запрещается.

7. Концы труб и змеевиков, приваренные непосредственно к барабанам и камерам, устанавливают в трубных отверстиях с зазором по диаметру 1 — 2 мм. Плотная или защемленная установка запрещается, так как в сварном шве или околошовной зоне могут появиться трещины.

8. Трубы к барабанам приваривают изнутри или снаружи в зависимости от удобства выполнения сварочных работ. К камерам концы труб приваривают снаружи. При приварке труб к внутренней поверхности барабана выступающий конец трубы должен иметь длину 12— 15 мм (рис. 2.12, а], при приварке к наружной поверхности барабана или камеры котлов среднего давления трубы устанавливают на глубину 10 мм (рис. 2.12, б).

|

|

|

9. При замене труб и змеевиков принимают меры против их засорения. Поступившие для ремонта трубы и змеевики очищают от окалины и грязи и хранят с пробками. Если ниже отрезаемого участка имеется змеевик или петля, их вырезают и после контроля чистоты устанавливают обратно.

РЕМОНТ ЗУБЧАТЫХ ЗАЦЕПЛЕНИЙ

Нормальная работа зубчатых колес возможна при выполнении следующих основных условий:

точка касания зубьев должна находиться на начальной окружности обоих зубчатых колес;

переход от одного зуба к другому, т. е. выход из зацепления одного зуба и начало зацепления следующего зуба, должен быть плавным, без толчков и рывков.

Первое требование выполняется, если зубчатые колеса имеют нормальный диаметр начальной окружности, а точность взаимного расположения осей гнезд подшипников соответствует проектным значениям.

Для выполнения второго требования необходимо, чтобы толщина всех зубьев была выполнена с достаточной точностью и зазор между ними был одинаков для всех зубьев.

|

|

|

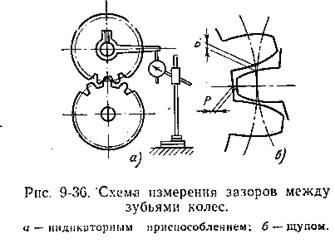

В зацеплении различают:

боковой зазор — наименьшее расстояние по нормали между соседними нерабочими профилями зубьев;

радиальный зазор — расстояние между поверхностью головки зуба и впадины.

При сборке зубчатых передач выполняют следующие основные работы:

установку зубчатых колес на вал;

установку валов с зубчатыми колесами в корпус редуктора;

регулировку зацепления зубчатых колес.

Посадку зубчатых колес на вал выбирают с таким расчетом, чтобы избежать искажения зубчатого профиля, что отражается на работе зацепления.

После напрессовки необходимо проводить проверку радиального и торцевого биений зубчатых колес, которые допускаются в пределах 0,08—0,05 мм для диаметра колеса до 200 мм; 0,05—0,1 мм — для диаметра до 500 мм и до 0,15 мм—для диаметра колеса до 1000 мм. При необходимости зубчатое колесо следует перепрессовать на валу.

Во время сборки конических зубчатых передач целесообразно пригонять зубчатые колеса так, чтобы их зубья касались рабочей поверхности ближе к тонким концам.

Вместо обкатки зубчатых колес можно применять проверку зацепления по отпечаткам краски.

Регулирование конических зубчатых колес нередко сопровождается регулировкой других элементов.

Для зубчатой пары вначале регулируют осевую игру конических подшипников блока шестерни. Затем подборкой прокладок устанавливают шестерню и колесо так, чтобы обеспечить зацепление по всей длине зуба; закрепляют окончательно блок шестерни. Далее за счет набора прокладок регулируют осевую игру подшипников вала зубчатого колеса. Зубчатое колесо необходимо сдвинуть до соприкосновения с шестерней, а затем, изменяя толщину набора регулировочных прокладок, установить необходимый боковой зазор между зубьями.

При сборке червячных зацеплений контролируют боковой зазор и смещение средней плоскости колеса относительно оси червяка.

Окончательно собранную червячную передачу следует проверить на легкость проворачивания. При любом положении червячного колеса крутящий момент, необходимый для вращения червяка, должен быть одинаков или отличаться не более чем на 30%.

Дата добавления: 2020-11-15; просмотров: 255; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!