ФОРМА АБРАЗИВНОГО ИНСТРУМЕНТА

Абразивный инструмент изготовляется различных форм и конструк-

ций.

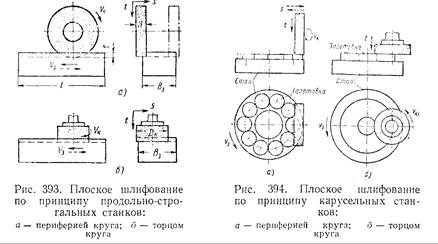

Шлифовальные круги. По ГОСТу 2424—60 предусматривается

22 профиля шлифовальных кругов диаметром 3—1100 мм, высотой

0,5—200 мм, с диаметром отверстий 1—305 мм. Наиболее распростра-

ненные виды из них представлены на рис. 369.

Плоские круги прямого профиля ПП применяют для

круглого наружного, внутреннего и бесцентрового шлифования, для

плоского шлифования периферией круга и для заточки инструмента.

В последнем случае в качестве рабочей поверхности используют как

торцовые поверхности, так и цилиндрическую.

Плоские круги с двухсторонним коническим профилем

2П применяют для шлифования зубьев шестерен и шлифования

резьбы.

Плоские круги с выточкой ПВ и с двухсторонней выточкой

ПВД характерны тем, что в выточках помещаются зажимные фланцы,

которые дают возможность более свободно подвести круг к обрабаты-

ваемой заготовке и совместить круглое шлифование с подрезкой торца.

Круги формы ПВД применяют также при бесцентровом шлифовании

(для ведущих кругов).

Цилиндрические чашки ЧЦ применяют для заточки

инструмента и для плоского шлифования торцом, имея надежное (флан-

цевое) крепление к шпинделю станка.

Конические чашки ЧК применяют для заточки режущего

инструмента и для плоского шлифования. Работа ведется торцом круга,

который вследствие малой поверхности легко поддается правке. Кони-

|

|

|

448 -

ческая форма чашки облегчает подвод затачиваемого инструмента к

рабочей поверхности круга.

К р у г и - т а р е л к и 2Т имеют две конические поверхности (под

углом = 25° и = 5°), что облегчает правку круга по конической

поверхности, которая при заточке винтовых поверхностей режущего

инструмента является рабочей поверхностью.

Алмазные круги. Алмазные круги в отличие от кругов из других

абразивных материалов изготовляются не цельными, а состоящими из

алмазоносного кольца (толщиной 0,5—3 мм), закрепленного на кор-

пусе из дуралюмина, стали или из пластмассы (рис. 370). Концентра-

ция алмазных зерен в единице объема алмазоносного слоя1 50, 100 и

150% (за 100%-ную концентрацию условно принято содержание

0,878 мг алмазного порошка в 1 мм3 алмазоносного слоя). В качестве

связки алмазных зерен применяют керамические, органические (баке-

литовую), а также металлические материалы (чаще бронзу).

По ГОСТу 9206—59 зернистость алмазных порошков колеблется

от величин меньше 1 мк (AMI) до 630 мк (А50), В отличие от абразив-

ных материалов по ГОСТу 3647—59 в обозначении зернистости естест-

1 Состоит из алмазных зерен, связки и наполнители (твердых минералов)

15 В. А. Аушнков 449

|

|

|

венных алмазных зерен (порошков) впереди числа зернистости ста-

вится буква А.

|

|

Синтетические алмазы, из которых делают круги, выпускаются трех

марок [140]: АСО — для изготовления инструмента на керамической

связке; АСП — для изготовления инструмента на металлической и

керамической связках, а также для изготовления паст и свободных

порошков для притирочных и доводочных операций1;

АСВ — для изготовления инструмента на металли-

ческой связке, работающего при высоких удельных

нагрузках.

Алмазные порошки марки АСО выпускаются зер-

нистостью, начиная с АС025 (250 мк) и менее, марки

АСП — начиная с АСП40 (400 мк) и менее, марки

АСВ — начиная с АСВ50 (500 мк) и менее. Цифры,

стоящие после букв АСО, АСП и АСВ, указывают

на размер зерен синтетических алмазов.

В зависимости от размера зерен синтетические

алмазы делятся на две группы: на шлифпорошки

(размер зерен 630—40 мк) и на .микропорошки

(40 мк и менее). Микропорошки из синтетических

алмазов обозначаются АСМ40, АСМ28 и т. д.

Алмазные зерна имеют более острые углы между гранями, что спо-

собствует получению более качественно обработанной поверхности по

сравнению с другими абразивными материалами.

|

|

|

Наряду с кругами плоского прямого профиля алмазные круги

делаются чашечными, тарельчатыми, специальными (профильными).

Алмазные круги применяют для заточки и доводки инструмента,

оснащенного твердым сплавом 2 (что по сравнению с обычной заточкой и

доводкой способствует повышению стойкости инструмента в 2 раза),

а также для шлифования различных деталей из твердых сплавов.

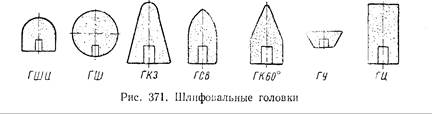

Шлифовальные головки. По ГОСТу 2447—64 шлифовальные головки

выпускаются семи форм (рис. 371). Они применяются для внутреннего

шлифования и для зачистки деталей, когда не могут быть применены

шлифовальные круги. Головки не имеют сквозных посадочных отвер-

1 Для получения 1—2-го класса точности н 10—-14-го класса чистоты алмазные

пасты (АП) г.ыпускаются зернистостью от 100 до 1 мк,

2 См. [11] и стр. 472.

стий и приклеиваются к специальным шпилькам. Диаметр головки

3—40 мм.

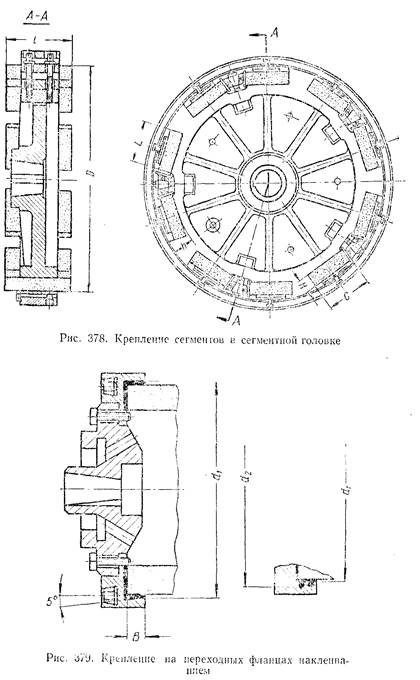

Шлифовальные сегменты. ГОСТ 2464—60 предусматривает сегмен-

ты девяти различных форм по сечению; некоторые из них приведены

на рис. 372. Длина сегментов 125—300 мм. Сегменты применяют для

плоского шлифования; шлифовальный круг в этом случае состоит из

нескольких сегментов, закрепленных тем пли иным способом в головке

(см. рис. 378) или в патроне. К достоинствам сегментных кругов отно-

|

|

|

сится то, что при повреждении какого-либо сегмента не надо выбрасы-

вать весь круг, так как поврежденный сегмент легко заменяется новым.

Пространство между сегментами облегчает подвод смазывающе-охлаж-

дающих жидкостей к месту резания, отвод стружки и отработанных

частиц круга. Меньшая площадь соприкосновения круга с заготовкой

способствует и уменьшению нагрева шлифуемой заготовки.

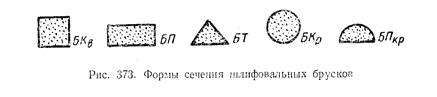

Шлифовальные бруски. По ГОСТу 2456—60 предусматривается

шесть форм сечения брусков (рис. 373).

Шлифовальные бруски применяют для ручных слесарных работ,

а также для хонингования и суперфиниширования (отделочных опера-

ций); в последних случаях используются бруски квадратные БКb;. пло-

ские БП и специальные плоские хонипговальные БХ, которые крепятся

в специальных головках.

Шлифовальные шкурки. Они состоят из основы (бумаги, хлопчато-

бумажной ткани), на которую наклеены абразивные зерна. Шкурки

применяются для ручной и машинной зачистки и отделки различных

деталей и изделий

Для шкурок, работающих без водного охлаждения, применяют

мездровый клей; для работы с водным охлаждением шкурку (водо-

стойкую) изготовляют па специальных лаках и смолах. Шкурки делают

в виде листов и ленг.

450

15-

451

|

|

Кроме рассмотренных основных форм абразивного инструмента,

абразивные зерна используют для шлифовальных дисков на фибровой

основе, для бесконечных лент (на тканевой основе), для абразивных

паст (когда зерна связываются маслами, воском, животными жирами,

стеарином и др.).

Пасты применяют для доводки (притирки) режущего инструмента

и отдельных деталей машин.

§ 4. ЗАКРЕПЛЕНИЕ АБРАЗИВНОГО ИНСТРУМЕНТА

|

|

Для успешной и безопасной работы шлифовальный круг должен

быть прочно закреплен на шпинделе, хорошо отбалансирован, испытан

на прочность (перед постановкой па станок) и надежно огражден защит-

ным кожухом. Круг должен свободно надеваться на посадочную поверх-

ность (диаметр отверстия круга должен быть на 0,1—1,5 мм больше

диаметра поверхности, на которую он ставится). Между зажимными

поверхностями и кругом должны

быть поставлены прокладки (резина,

картон, кожа) толщиной 0,5—3 мм

(в зависимости от диаметра круга).

Рис. 374. Крепление при- Рис. 375. Крепление на

клеиванием винтнте

По ГОСТу 2270—54 предусматривается семь основных м етодов

к р с п л с н и я абразивного инструмента.

Шлифовальные головки приклеиваются к шпильке (рис. 374).

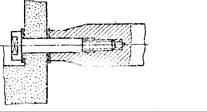

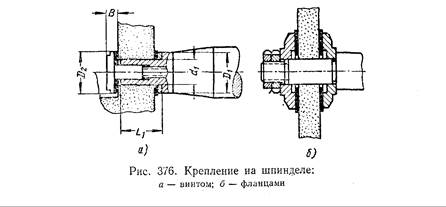

Круги малых диаметров ( DK до 70 мм) крепят винтом (рис. 375).

На рис. 376, й показано крепление на шпинделе (оправке) винтом

(для DK до 100 мм), а на рис. 376, б — крепление на шпинделе флан-

цами (для кругов диаметром DK до 500 мм).

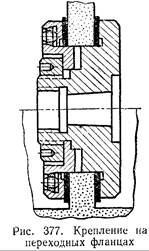

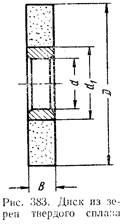

- Крепление на переходных фланцах (рис. 377) предусматривается

для DK до 1100 мм и втом случае, когда диаметр отверстия круга

больше диаметра шпинделя.

Крепление сегментов в сегментной головке показано на рис. 378.

Крепление на переходных фланцах наклеиванием показано на рис. 379.

Б а л а и с и р о в к а кругов производится как после их изготов-

ления (заводом-изготовителем), так и при установке кругов на станок,

особенно при креплении кругов DK ³ 125 мм на переходных флан-

цах. Это необходимо делать потому, что при неуравновешенности круга

могут возникнуть вибрации, приводящие к ухудшению качества обра-

ботанной поверхности и к усилению износа подшипников шпинделя;

возрастает и опасность разрыва круга.

Статистический дисбаланс круга характеризует неуравновешен-

ность шлифовального круга, вызванную несовпадением его центра

тяжести с осью вращения. Дисбаланс (величина которого определяется

|

|

ГОСТом 3060—55) на заводах-изготовителях проверяется на специаль-

ных балансировочных станках и устраняется заливкой свинца в гнезда,

специально вырубленные для этого в круге. На заводе-потребителе

круги балансируют как на балансировочных приспособлениях, так и

непосредственно на шлифовальном станке

перемещением сухариков в специальных ба-

лапсириых фланцах. Хорошо отбалансиро-

ванный круг должен иметь устойчивое равно-

весие при повороте и остановке его в любом

положении по окружности.

Круги, работающие со скоростями

і 50 м/егк, должны подвергаться баланси-

ровке и после каждой их правки.

Испытания кругов на прочность

производят на специальных испытательных

станках, вращением круга со скоростью,

в 1,5 раза превышающей рабочую скорость,

в течение определенного времени (7—10 мин).

Во избежание травматизма при разрыве

круга он во время работы должен быть

огражден защитным кожухом, сделанным из

стали или ковкого чугуна. Кожух должен

иметь достаточную прочность, надежное за-

крепление на станке и предохранять рабочего от разбрызгивания

жидкости.

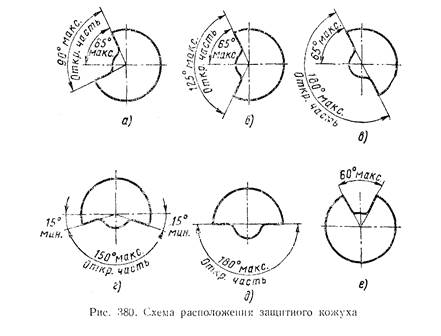

Расположение защитного кожуха и наибольшие углы раскрытия

должны соответствовать ГОСТу 3881—65 (рис. 380).

При работе на обдирочных и заточных станках максимальный угол

раскрытия 900, по отношению к горизонту 65" (рис. 380, а); когда при

453

|

|

454

работе на тех же станках деталь располагается ниже оси круга — 125°

и 65° (рис. 380, б); при работе на круглошлифовальных и бесценшо-

вошлифовальных станках 180° и 65° (рис. 380 s); на плоскошлифоваль-

ных стайках при работе периферией круга 150° и на 15е ниже горизонта

(рис. 380, г); для переносных станков с гибким валом и для обдирочных

станков с качающейся рамой 180° и 0° (рис. 380, д); максимальный угол

раскрытия 60° применяется для кругов, работающих наиболее высокой

своей точкой (рис. 380, г).

По ГОСТу 3881—65 зазор между новым кругом и внутренней цилинд-

рической поверхностью кожуха 3—25 мм (в зависимости от диаметра

круга); зазор между кругом и боковой стенкой кожуха 10—15 лиг.

Край подручника, применяемого для поддержки деталей, подавае-

мых к кругу вручную, должен отстоять от рабочей поверхности круга

не менее чем на половину толщины шлифуемой детали; но этот зазор

не должен быть более 3 мм.

§ 5. ИЗНОС И ПРАВКА АБРАЗИВНОГО

ИНСТРУМЕНТА

В процессе шлифования зерна абразивного инструмента (например,

круга) изнашиваются и он теряет режущую способность.

На уменьшение режущей способности круга, наряду с износим

зерна, влияет также и заполнение пространства между зернами —

455

отходами шлифования (спекшаяся металлическая пыль, продукты

износа зерен и связки).

Изношенный и «засаленный» круг перестает резать, и для восста-

новления его режущих способностей необходима его правка (заточка).

Наряду с удалением затупленных зерен и отходов шлифования при

правке восстанавливается и правильная геометрическая форма круга,

потерянная им в результате неравномерного износа.

Так как шлифование является в основном чистовой (отделочной)

операцией, то за критерий износа круга принимается технологический

критерий (дробленая обработанная поверхность, прижоги обработан-

ной поверхности, плохая чистота, риски).

За период стойкости часто принимается не время работы круга от

правки до правки, а количество обработанных деталей или поверхно-

стей.

При определенных условиях обработки может происходить «само-

затачивание» шлифовальных кругов во время работы. У самозатачиваю-

щихся кругов затупившиеся абразивные зерна вырываются из связки

(или разрушаются1) под действием возросшей в результате затупления

нагрузки. При выпадении затупленных зерен в круге обнажаются

новые, острые зерна, которые и продолжают процесс резания. Если

при работе круга без самозатачивания силы резания и температура

резания растут по мере увеличения времени работы (износа), то при

самозатачивающемся режиме силы резания и температура колеблются

в незначительных пределах в течение всего времени работы. Правка

самозатачивающихся кругов делается лишь с целью придания кругу

правильной формы, искаженной вследствие неравномерного износа.

Несмотря на определенные достоинства самозатачивания, оно,

однако, может получиться лишь при специальном подборе характери-

стик круга и элементов режима обработки. Чаще всего это возможно

при обработке твердых металлов специальными мягкими кругами при

высоких элементах режима резания, характерных для обдирочных

работ. В практике чаще встречаются условия, когда шлифовальный

круг по мере его износа необходимо править принудительно.

Исследованиями ВНИИАШа установлено, что для восстановления

режущей способности круга достаточно удалить с затупившейся поверх-

ности слой толщиной 0,08 мм.

Режим и способ правки оказывают большое влияние на качество

обработанной поверхности, получаемой после шлифования заправлен-

ным кругом, так как чем меньше неровности на поверхности шлифо-

вального круга, тем чище обработанная поверхность детали.

Существует два метода правки абразивного инструмента: алмазная

и безалмазная правка.

При алмазной правке в качестве правящего инструмента

применяют алмаз в виде одного зерна (0,25—2 карата), закрепляемого

в стальной оправке (механически, зачекапкой или пайкой), или в виде

1 Сопротивление изгибу у абразивных зерен низкое [8—15 кГ/мм].

456

алмазно-металлических карандашей, когда несколько мелких зерен

алмаза (0,003—0,3 карата) заделывают в специальный вольфрамомедно-

алюминиевый сплав (в форме цилиндриков).

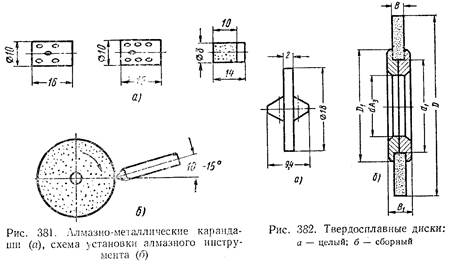

Алмазно-металлические карандаши (рис. 381, а) изготовляют не-

больших размеров (4—10мм) и закрепляют в специальных оправках.

|

|

На станке алмазный правящий инструмент

должен устанавливаться с наклоном в сторону

вращения шлифовального круга на 10—15° и так,

чтобы рабочая кромка алмаза находилась на уров-

не оси круга (рис. 381, б) или ниже ее на 1— 2 мм.

|

|

—2

Режимы правки алмазным инструментом: скорость вращения круга

максимально допустимая; продольная подача 0,05—0,4 м/мин; попе-

речная подача 0,005—0,03 мм/ход; число проходов черновых 2—3,

чистовых 1—2. Чем меньше величина продольной и поперечной подач,

тем меньше шероховатость рабочей поверхности шлифовального круга.

457

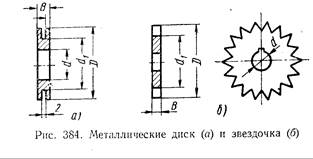

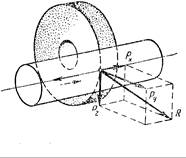

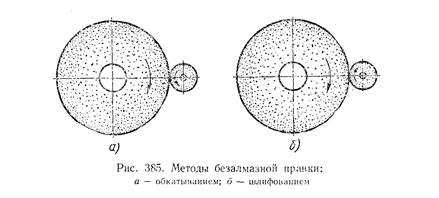

При безалмазной правке в качестве инструмента приме-

няют монолитные твердосплавные (ВКЗМ, ВК6М) диски (рис. 382);

диски из зерен твердого сплава сцементированных латунью (рис. 383);

металлические диски и звездочки (сталь ШX15, 20Х; рис. 384); абразив-

ные диски (из черного карбида кремния па керамической связке,

диаметр 60—150мм, высота 20—-32 мм).

Безалмазпая правка, хотя и менее эффективна по сравнению с ал-

мазной, но не требует применения дорогих алмазов, обеспечивая после

правки получение шлифованной поверхности Ñ 7— Ñ 9.

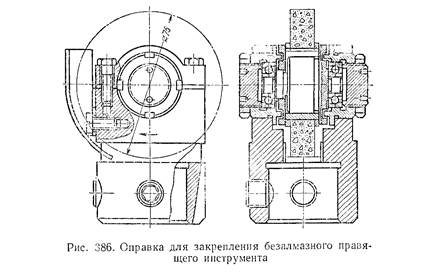

Безалмазная правка осуществляется двумя методами: 1) обкатыва-

нием (рис. 385, а), когда правящий инструмент вращается от шлифо-

вального круга вследствие сил трения; 2) шлифованием (рис. 385, б),

когда правящий инструмент получает принудительное вращение (от

специального привода или от привода передней бабки шлифовального

станка).

По методу обкатывания, когда удаление затупленных зерен из

круга происходит вследствие вдавливания инструмента, могут рабо-

тать все виды безалмазного правящего инструмента. По методу шлифо-

вания работают в основном абразивные диски.

Безалмазный правящий инструмент крепят в специальных оправ-

ках (металлические диски и звездочки крепят по несколько штук).

На рис. 386 дана одна из таких оправок. Оси вращения шлифовального

круга и правящего инструмента чаще всего располагают параллельно,

по могут находиться и под углом 10—15°.

Из всех инструментов для безалмазпой правки наибольшее распро-

странение, получили абразивные диски. Зернистость их берется на

три-пять степеней крупнее, а твердость на пять-шесть степеней выше

(по сравнению с шлифовальным кругом, подвергающимся правке).

При правке по методу шлифования при круглом наружном шлифовании

скорость вращения абразивных дисков приравнивается к скорости

вращения заготовки, а шлифовальный круг вращается со скоростью,

соответствующей его характеристике. Число проходов при правке —

.458

3—5, продольная подача 0,5—0,9 м/мин; поперечная 0,01—0,03 мм;

последние (чистовые) проходы ведут без поперечной подачи и с умень-

шенной продольной подачей (0,4—0,5 м/мин). Безалмазная правка

сопровождается обильным охлаждением.

Алмазные круги правят только при потере ими точности формы.

При правке алмазных кругов на металлической связке применяют

абразивные бруски из зеленого карбида кремния на керамической

связке, зернистостью 16 и 12, твердостью СМ1— СМ2; алмазные круги

на бакелитовой связке правят куском пемзы. Правку проводят при

рабочей скорости круга, с охлаждением.

§ 6. НАРУЖНОЕ КРУГЛОЕ ШЛИФОВАНИЕ

В ЦЕНТРАХ

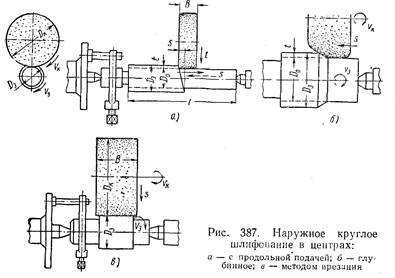

Наружное круглое шлифование в центрах применяется для обра-

ботки цилиндрических наружных поверхностей. Имеется три способа

круглого наружного шлифования в центрах: с продольной подачей

(рис. 387, а); глубинное шлифование (рис. 387, б); с поперечной пода-

чей (метод врезания — рис. 387, в).

При наружном круглом шлифовании с продольной пода-

чей шлифовальный круг имеет два движения: вращательное вокруг

оси и поступательное в глубину обрабатываемой заготовки (попереч-

ная подача для постепенного снятия припуска). Заготовка же имеет

вращательное движение вокруг осп и поступательное движение вдоль

оси (продольная подача с целью обработки по всей длине заготовки).

Поступательное движение шлифовального круга, т. е. поперечная

подача па определенную глубину, осуществляется в конце продольного

459

й

хода заготовки и может происходить за один ее ход или за два хода

(за один двойной ход).

Есть такие конструкции круглошлифовальных станков, у которых

заготовка имеет только одно вращательное движение, а шлифовальный

круг осуществляет три движения (вращательное, поступательное в нап-

равлении поперечной подачи или глубины шлифования и поступатель-

ное вдоль оси заготовки, т. е. в направлении продольной подачи).

Наружное круглое шлифование с продольной подачей применяют

для шлифования круглых заготовок значительной длины. Припуск

на шлифование на сторону назначается в пределах 0,15—1,15 мм и

зависит от длины и диаметра заготовки, чистоты и точности предвари-

тельной обработки, степени искажения геометрической формы после

термической обработки и др.; 60—80% от общей величины припуска

отводится под черновое (предварительное) шлифование, а 40—20% —

под чистовое, окончательное.

При наружном круглом глубинном шлифовании (см.

рис. 387, б) круг правится на конус или ступенями и весь припуск

(0.1—0,4 мм) снимается за одии-два продольных хода круга (с пода-

чей 1— 6 мм/об заготовки). Круг, кроме поступательного (продольного)

перемещения вдоль оси заготовки, имеет вращательное движение вок-

руг своей оси; заготовка же имеет только вращательное движение.

Глубинное шлифование применяют при обработке коротких (жест-

ких) заготовок.

При наружном круглом шлифовании с поперечной по-

дачей или метод ,м врезания (рис. 387, е) продольное перемещение

460

круга или заготовки отсутствует. Шлифовальный круг перекрывает

всю ширину (длину) обрабатываемой поверхности заготовки, которая

имеет только вращательное движение вокруг своей оси. Шлифовальный

круг вращается и одновременно перемещается в поперечном направ-

лении (0,0025—0,02 мм/об заготовки). Этот способ применяют при шли-

фовании заготовок относительно небольшой длины (особенно при

фасонном шлифовании); он дает высокую производительность.

Рассмотрим элементы режима резания при наружном круглом шли-

фовании в центрах с продольной подачей (см. рис. 387, а).

Глубина резания (поперечная подача) измеряется в нап-

равлении, перпендикулярном к обработанной поверхности, и представ-

ляет собой слой металла, снимаемого шлифовальным кругом за один

продольный ход:

При черновом шлифовании поперечная подача на каждый ход

стола t = 0,01 ¸ 0,025 мм, причем большие значения берутся при

s < 0,5В мм/об заготовки1; меньшие — при s ³ 0,5В мм/об заго-

товки.

При чистозом шлифовании поперечная подача t = 0,005 ¸ 0,015 мм;

при прочих одинаковых условиях наиболее чистая обработанная

поверхность получается при работе с большими окружными скоростями

вращения шлифовального круга, с меньшими продольными подачами,

с меньшими окружными скоростями вращения заготовки и с меньшими

глубинами шлифования.

Вследствие отжима заготовки, неравномерного износа и выпадения

зерен и отсутствия у круга сплошной режущей кромки круг будет

искрить, удаляя некоторый слой металла и при проходах без попереч-

ной подачи. Поэтому для получения требуемой точности и повышения

чистоты обработанной поверхности совершаются «холостые» продоль-

ные хода без поперечной подачи (процесс «выхаживания»). Это приво-

дит к увеличению машинного времени, что учитывается в формуле вве-

дением коэффициента точности (см. ниже).

Продольная подача s — величина относительного поступа-

тельного перемещения круга.и заготовки вдоль ее оси за один ее оборот

(мм/об заготовки). Обычно продольная подача задается в долях ширины

круга s 0 , т. е. s == s d В мм/об заготовки, где s d = 0,3 ¸ 0,5 — для

черновой обработки, D 3, ³ 20 мм; s 0 = 0,7 ¸ 0,85 — для черновой

обработки, D3 ³ 20 мм; sd = 0,2 ¸ 0,4 — для чистовой обработки;

В — ширина круга в мм; D 3 , — диаметр заготовки.

1 Д-р техн. паук, проф. Е. И. Маслов впервые показал, что вследствие

отсутствия у шлифовального круга сплошной режущей кромки фактическая глубина

резания t ф после первого прохода круга будет значительно больше величины

поперечной подачи t.

461

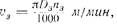

Минутная продольная подача или скорость продольного хода

стола

где пэ — число оборотов заготовки в минуту.

Скорость вращения з а г о т о в к и измеряется в

mImu h и может быть подсчитана по формуле

где D 3 — диаметр заготовки в мм;

п3 — число оборотов заготовки в минуту.

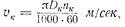

Скорость вращения шлифовального круга

(скорость резания) измеряется в метрах в секунду и подсчитывается по

формуле

где Dk — диаметр шлифовального круга в мм;

n к — число оборотов шлифовального круга в минуту.

Для выявления сущности процесса шлифования и определения

влияния различных факторов на него большое значение имеет глу-

бина резания tx (толщина среза), снимаемая одним абразивным

зерном шлифовального круга. Величиной tx определяется нагрузка

на зерно круга (а следовательно, п стойкость круга) и качество обра-

ботанной поверхности. Чем меньше tx , тем меньшая нагрузка прихо-

дится на зерно, тем выше его стойкость, тем менее глубокими будут

риски, оставляемые зерном, т. е. более качественной' будет обработан-

ная поверхность. Их экспериментальных и теоретических работ следует,

что t 1 увеличивается с увеличением окружной скорости заготовки,

поперечной подачи, расстояния между абразивными зернами и умень-

шается с увеличением окружной скорости круга, диаметра заготовки

(при постоянной окружной скорости ее) и диаметра шлифовального

круга.

Из этого следует, в частности что для увеличения стойкости круга

и получения более чистой обработанной поверхности (что получается

при малых t 1 ) необходимо v3 уменьшить, a vK увеличить. Но уменьшение

окружной скорости заготовки приводит к увеличению машинного вре-

мени (снижению производительности), а потому очень низкое значение

v 3 невыгодно; повышенное же значение v 3 приводит к увеличению износа

круга (снижению стойкости).

Кроме того, с уменьшением у" возрастает время контакта между шли-

фовальным кругом и деталью, что приводит к повышению температуры

шлифования и может вызвать прижоги обработанной поверхности;

с увеличением же v t возрастают центробежные силы и амплитуда виб-

раций, что может привести к «дробленой» (некачественной) обработан-

462

ной поверхности. Поэтому о, должна быть в определенных преде-

лах (см. [128]).

Скорость вра ш, е н и я шлифовального круга

выгодно брать всегда возможно наибольшей, что ограничивается,

однако, прочностью круга, зависящей, в свою очередь, в основном от

рода связки и формы круга. Окружные скорости шлифовальных кру-

гов па обычной керамической связке при работе с автоматической пода-

чей 30 — 35 м/сек, на бакелитовой связке 35—40 м/сек. Шлифовальные

круги на специальных высокопрочных керамических связках дают

возможность работать со скоростью вращения шлифовального круга

50 м/сек и выше (скоростное шлифование).

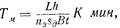

Машинное время при наружном круглом шлифова-

нии в центрах методом продольной подачи подсчитывается по формуле.

где L — длина шлифования в мм;

h — припуск на сторону в мм;

п3, — число оборотов заготовки в минуту;

s д — долевая подача (в долях ширины круга за один оборот

заготовки);

В — ширина круга в мм;

t — глубина резания (поперечная подача) на каждый ход в мм;

|

|

К — коэффициент точности (коэффициент выхаживания),

равный при черновом шлифовании 1,1; при чистовом— 1,4.

Силы (рис. 388) Рz, Py, и Рx. по величине небольшие. Наибольшей

из сил является радиальная сила Р,., отжимающая шлифовальный

круг от заготовки. Большее значение силы Ру по отношению к танген-

циальной силе Р. объясняется тем,

что внедрение зерен в обрабатывае-

мую заготовку затруднено наличием

неправильной их геометрической

формы и округленных вершин, вы-

зывающих отрицательное значение пе-

реднего угла. Сила Py = (1,5 ¸ 3) Р.,

причем это соотношение тем боль-

ше, чем больше поперечная подача

и окружная скорость вращения

Заготовки. Рис 388 Силы при наружном

Теоретически и эксперимепталь- шлифомшш

но установлено, что сила Р- увели-

чивается с увеличением v 3 s , t и уменьшается с увеличением vK .

Так как vK значительно больше v 3 ( v к / v 3 = 60 ¸ 100), то мощность,

затрачиваемая на вращение шлифовального круга, значительно больше

мощности N3, затрачиваемой на вращение заготовки, а потому мощность

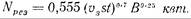

N, обычно редко подсчитывается. В практике для расчета мощности,

затрачиваемой на резание (или мощности на вращение шлифовального

463

круга), при наружном круглом шлифовании методом продольной

подачи (с поперечной подачей на каждый ход стола), пользуются фор-

мулой

Формула приведена для ширины круга В = 40 ¸ 63 мм, твердо-

стью СМ1 — СМ2, при диаметре заготовки 40—63 мм. Для других

условий обработки см. в литературе [1281.

По мощности Npe 3 может быть определена сила Р/.

Необходимая (расчетная) мощность электродвигателя станка

Для осуществления шлмфования вдоль всей: длины заготовки она имеет продоль-

ную подачу, получающуюся от ведущего круга, установленного для этой цели под

некоторым углом наклона = 1 ¸ 4,5°. Скорость ведущего круга v в .к. расклады-

вается на скорость v 3 (скорость вращения заготовки) и на скорость продоль-

ной подачи vs . С этой скоростью vs и осуществляется перемещение заго-

товки вдоль кругов 1.

§ 8. ВНУТРЕННЕЕ КРУГЛОЕ ШЛИФОВАНИЕ

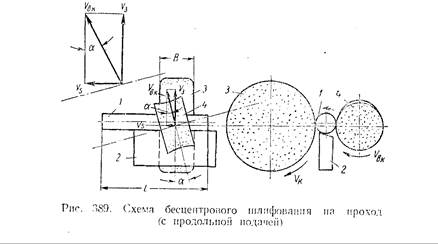

При внутреннем круглом шлифовании, применяемом для обработки отверстий,

шлифовальный круг находится в отверстии заготовки (рис. 390), а потому DK < D3.

Шлифовальный круг и заготовка вращаются обычно в разные стороны. Кроме вра-

щательного движения, круг совершает возвратно-поступательные движения вдоль

оси отверстия заготовки (продольная подача) и движение «на глубину резания»

(поперечная подача t ), которое осуществляется в конце двойного продоль-

ного хода.

Схема работы, показанная на рис. 390, а, применяется при обработке относи-

тельно небольших заготовок. При шлифовании же отверстий у тяжелых и громозд-

ких заготовок, закрепление и вращение которых затруднительно, применяют станки

§ 7. БЕСЦЕНТРОВОЕ НАРУЖНОЕ КРУГЛОЕ

ШЛИФОВАНИЕ

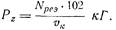

При бесцентровом шлифовании на проход заготовка 1 (рис. 339), опираясь на

упор (нож) 2, пропускается между шлифовальным 3 и ведущим 4 (регулирующим)

кругами, установленными на расстоянии, которое меньше диаметра заготовки на вели-

чину слоя ~ 2 t , снимаемого за один проход. Круги вращаются по часовой стрелке,

я заготовка, получающая вращение от ведущего круга и имеющая, применю, ту же

окружную скорость (10-90 м/мин), против часовой стрелки. В нолях 'повышении

трепня между ведущим кругом и заготовкой ведущий круг делается на вулканитовой

связке, достаточно твердым (СТЗ-Т1) и мелкозернистым (зернистость 16-10). Наряду

с вулканитовой связкой применяется и бакелитовая. Шлифовальный круг (на

керамической связке) по отношению к ведущему кругу вращается со значительно

большей скоростью (30—35 м/сек) и осуществляет процесс резания.

с планетарным движением шпинделя (рис. 390, б). В последнем случае заготовка

неподвижна, а круг совершает не только вращательное движение вокруг своей оси vK ,

но одновременно и круговое движение вокруг оси шлифуемого отверстия; скорость

движения вокруг оси заготовки представляет собой как бы скорость вращения за-

готовки v 3 в первой схеме. Кроме этих двух движений, как и в первом случае, круг

имеет продольную s и поперечную t подачи.

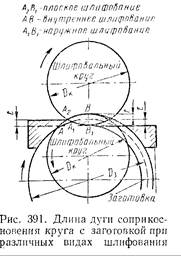

На рис. 391 видно, что при прочих одинаковых условиях ( I , DK , D 3) дуга со-

прикосновения круга с заготовкой при круглом внутреннем шлифовании А В больше

дуги соприкосновения при круглом наружном шлифовании A 1 B 1 . Большим будет

и число зерен, одновременно участвующих в работе, а потому глубина резания,

приходящаяся на одно зерно, при круглом внутреннем шлифовании меньше,

чем глубина резания, приходящаяся па одно зерно при круглом наружном

шлифовании.

Диаметр шлифовального круга DK берегся в зависимости от диаметра шлифуе-

мого отверстия D 3 ; Dk = (0,75 ¸ 0,95) D3 причем, чем меньше диаметр отверстия,

тем больше переходной коэффициент. Ширина шлифовального круга В » 16 ¸-

¸fJO мм, н в диапазоне длины обрабатываемого отверстия l = '25 ¸ 75 мм В < l

на 10-15 ММ.

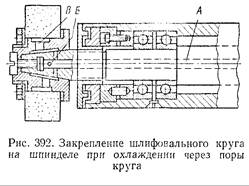

В целях повышения интенсивности охлаждения и сня'.нпною лим повышения

производительности (на 10—2О%), уменьшения шероховатости обработанной no-

Подробнее см. литературу [32].

|

|

| При шлифовании торцом круга вследствие большой площади соприкосновения |

верхности (на один класс), во избежание прижогоз и трещин, повышения точности

обработки, для уменьшения расхода шлифовальных кругов и резкого улучшения

условий труда рабочего-шлифозщика при внутреннем шлифовании можно применять

|

|

внутреннее охлаждение через поры шлифоваль-

ного круга на керамической связке [130].

Подача жидкости к шлифовальному кругу

осуществляется (рис. 392) через сквозное (осевое)

отверстие А в шпинделе и радиальные отвер-

стия Б и В, просверленные в головке шпинделя

и во втулке, на которой крепится круг. Под давлением центробежной силы, проходя

через поры круга, жидкость выходит на периферию круга, т. е. к месту резания,

очищая при этом круг от продуктов отхода.

Лучшей жидкостью для внутреннего охлаждения шлифовального круга яв-

ляется вода с добавкой небольшого количества кальцинированной соды и мела с

эмульсией малой концентрации 1.

ПЛОСКОЕ ШЛИФОВАНИЕ

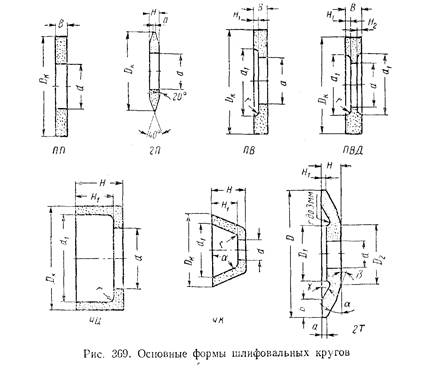

Плоское шлифование применяют для обработки плоскостей. Этот процесс может

быть осуществлен как периферией, так и торцом круга.

Плоскошлифовальные станки работают по принципу продольно-строгальных

(рис. 393) или по принципу карусельных станков (рис. 394). При шлифовании пери-

ферией круга (рис. 393, а) по принципу продольно-строгальных станков шлифо-

вальный круг вращается со скоростью vK , а заготовка (стол) совершает возвратно-

поступательное движение со скоростью v 3 . Если ширина круга меньше ширины

обрабатываемой поверхности, то шлифовальный круг имеет также поперечную подачу

s в направлении ширины заготовки.

Из рис. 391 видно, что длина дуги соприкосновения при плоском шлифовании

периферией круга А2В1 меньше дуги соприкосновения при внутреннем шлифовании

А В, но больше дуги соприкосновения при наружном круглом шлифовании A 1 B 1 .

Отсюда следует, что при прочих одинаковых условиях шлифования ( t , DK ) глубина

резания, приходящаяся на одно зерно при плоском шлифовании перифе-

рией круга, больше, чем при внутреннем шлифовании, но меньше, чем при

наружном.

1 Внутреннее охлаждение возможно и при наружном круговом шлифовании,

но несколько труднее в осуществлении

ботанных поверхностей и коробление тонких заготовок. Во избежание этого тонкие

плоские заготовки рекомендуется шлифовать периферией круга, когда поверхность

соприкосновения, а следовательно, и тепловыделение меньше.

§ 10. ВЫСОКОПРОИЗВОДИТЕЛЬНОЕ (СКОРОСТНОЕ)

ШЛИФОВАНИЕ

Из формулы

•" n 3 sdBt

следует, что машинное время может быть понижено, а производитель-

ность повышена за счет увеличения n 3 , sd , В и t . Чрезмерное увеличе-

ние В приводит к необходимости применять тяжелые и более дорогие

шлифовальные круги. Увеличение п3 и t приводит к увеличению глу-

бины резания, приходящейся на одно зерно, а следовательно, и к уве-

личению износа шлифовального круга, к снижению его стойкости и

ухудшению качества обработанной поверхности; на ухудшение качества

обработанной поверхности влияет и увеличение s д . Поэтому увеличить

п3, S д и t можно лишь в том случае, если одновременно будет введен

в действие фактор, который снижал бы указанные выше отрицательные

моменты, связанные с этим увеличением. Таким фактором является

скорость вращения шлифовального круга, с увеличением которой

уменьшается глубина резания, приходящаяся па одно зерно, а следо-

вательно, уменьшается износ круга, повышается его стойкость и улуч-

шается качество (микрогеометрия) обработанной поверхности. Но

увеличение скорости вращения шлифовального круга (скорости реза-

ния) на обычной керамической связке сверх 30—35 м/сек приводило

466

467

к разрыву круга вследствие его малой прочности. Необходимо было

изыскать такую связку, которая обеспечивала бы повышение скорости

вращения круга (без опасения его разрыва).

Теоретические и экспериментальные исследования, проведенные

в СССР в период 1945—1949 гг. [131], позволили нашей абразивной

промышленности впервые в мире создать высокопрочные пористые

шлифовальные круги на специальной керамической связке, допускаю-

щие в процессе шлифования скорость вращения круга 50 м/сек и более.

Разрыв таких кругов происходит при окружных скоростях 87—95 м.'сек

[132].

Высокопроизводительные круги широко внедрены в металлообра-

батывающую промышленность, и на скоростное шлифование переве-

дены не только отдельные станки, но и целые участки.

Абразивным материалом режущих зерен у кругов для скоростного

шлифования являются электрокорунд Э, электрокорунд ЭБ и моно-

корунд М зернистостью 40 и мельче. Применение особо мелкозернистых

кругов для скоростного шлифования отпадает, так как скоростное

шлифование по отношению к обычному обеспечивает чистоту обрабо-

танной поверхности на один-два класса выше (по ГОСТу 2789—59);

производительность же крупнозернистых кругов выше, так как они

меньше засаливаются.

Твердость скоростных кругов от МЗ и выше (на одну степень мень-

ше или такой же твердости, какую имел бы шлифовальный круг при

обычном шлифовании).

Круги для скоростного шлифования изготовляют только плоскими

прямого профиля ПП. Круги фасонного профиля и с выточками не

делаются, так как такие выточки на торцовой поверхности круга

(например, у кругов форм ПВ, ПВД и др.) снижают его проч-

ность.

Увеличение скорости вращения круга до 50 м/сек позволило повы-

сить скорость вращения заготовки (до 50 м/мин) и продольную и попе-

речную подачи.

Примерными элементами режима резания при

скоростном шлифовании заготовок типа валиков явля-

ются1: vK = 50 м/сек; v 3 = 50 м/мин; s 0 = 0,25 ¸ 0,33; t = 0,01 ¸

¸ 0,025 мм на один продольный ход.

Таким образом,

При скоростном  шлифовании вследствие уменьшения шерохова-

шлифовании вследствие уменьшения шерохова-

тости обработанной поверхности весь припуск можно снимать с ука-

занными режимами, не разбивая его на черновое и чистовое шлифова-

ние. Указанное значение t = 0,01 ¸ 0,025 мм при обычном шлифова-

нии назначается лишь при черновом шлифовании; при чистовом шли-

фовании величина поперечной подачи (глубины резания) значительно

меньше. При скоростном же шлифовании высокое качество обработанной

1 Подробнее см. Литературу [133].

поверхности получается и при t = 0,01 ¸ 0,025 мм на один про-

дольный ход.

Практика показывает, что скоростное шлифование повышает произ-

водительность в 1,5—2 раза при одновременном снижении расхода

шлифовального круга на каждую деталь примерно на 40% и повыше-

нии чистоты обработанной поверхности на один-два класса (по ГОСТу

2789—59).

Такие преимущества скоростного шлифования открывают для

его применения большие перспективы, и на скоростное шлифование

переводятся не только круглошлифовальные станки для наружного

шлифования, но и станки для внутреннего, плоского, бесцентрового

шлифования, зубошлифования и шлицешлифования.

При скоростном шлифовании к с т а н к у предъявляются следующие основные

требования:

1) станок должен быть достаточно мощным и высокоскоростным, обеспечиваю-

щим возможность получения высокой скорости вращения круга (50 м/сек) и заго-

товки (50 м/мин);

2) станок должен быть достаточно жестким, способным выдерживать увеличен-

ные при скоростном шлифовании силы резания (особенно возрастает сила Ру);

3) все вращающиеся с большой скоростью детали станка должны быть тщательно

отбалансированы;

4) станок должен обеспечивать возможность работы с увеличенной продольной

минутной подачей;

5) охлаждающая система станка должна обеспечивать бесперебойный и доста-

точный подвод смазызающе-охлаждающей жидкости к месту резания;

6) станок должен быть установлен на жестком фундаменте;

7) с целью уменьшения вспомогательного времени рабочий цикл станка должен

быть автоматизирован (ускоренные перемещения — рабочая подача — зачистные

проходы — отвод шлифовального круга — остановка шпинделя).

Во избежание травматизма (в случае разрыва круга) защитные

кожухи при скоростном шлифовании должны быть закрытыми и более

прочными (изготовляют их из стали или ковкого чугуна с толщиной

стенок в 2 раза большей толщины стенок кожуха, принятых при работе

круга с vK = 35 м/сек [134]). Целесообразно иметь передвижную конст-

рукцию защитного кожуха, чтобы по мере износа круга можно было

регулировать зазор между ободом кожуха и периферией круга. Этот

зазор не должен быть больше 1—2 мм.

Вследствие большой скорости вращения круга происходит сильное

разбрызгивание смазывающе-охлаждающей жидкости, а потому жид-

кость следует подводить как можно ближе к зоне резания и ставить

соответствующие щитки, защищающие рабочего от разбрызгиваемой

жидкости.

Правка шлифовальных кругов для скоростного шлифования произ-

водится обычными методами.

Для уменьшения загрязнения воздуха станок рекомендуется оснас-

тить пылеулавливающими и пылеотсасывающими вентиляционными

устройствами.

468

469

§ 11. ВЫБОР ШЛИФОВАЛЫШХ КРУГОВ

В целях качественного и производительного шлифования шлифовальный круг

должен быть правильно выбран по всем его характеристикам, в зависимости от кон-

кретных условии обработки.

Л б р а з и в н ы и м а т е р и а л зерен круга назначают в зависимости от

рода обрабатываемого металла. Так, электрокоруиды применяют при шлифовании

сталей (незакалоиных и закаленных), ковкого чугуна и мягких бронз. Черный кар-

бид кремния применяют при шлифовании серого чугуна, бронзового и алюминиевого

литья, твердых сплавов. Зеленый карбид кремния применяют при заточке инстру-

мента, оснащенного твердым сплавом.

Зернистость круга выбирают в зависимости от требуемого качества обра-

ботанной поверхности и обрабатываемого металла и от величины поверхности сопри-

косновения круга с заготовкой. При черновом шлифовании применяют круги с более

крупным зерном, чем при чистовом шлифовании. При шлифовании вязких и мягких

металлов во избежание быстрого засаливания круга применяют круги более крупно-

зернистые, при шлифовании же хрупких и твердых металлов — мелкозернистые.

Чем больше поверхность соприкосновения круга с заготовкой, тем более крупно-

зернистым должен быть круг. У кругов, предназначенных для скоростного шлифова-

ния, зернистость 40—25.

На выбор твердости шлифовального круга оказывает влияние соблюде-

ние условий, обеспечивающих самозатачивание круга в процессе шлифования.

Поэтому чем тверже обрабатываемый металл, тем мягче х должен быть круг, и наобо-

рот, так как при твердом обрабатываемом металле зерно круга будет изнашиваться

интенсивнее и быстрее (легче) выпадет из круга и уступит место новому, острому

зерну.

Более твердыми кругами, во избежание осыпания, должны быть крупнозерни-

стые круги, так как при прочих одинаковых условиях на зерно крупнозернистого

круга приходится большая нагрузка, чем на зерно мелкозернистого круга.

Чем больше дуга соприкосновения круга с заготовкой, тем меньшая глубина

резания приходится па одно зерно, тем больше условий для засаливания круга и

перегрева обработанной поверхности, а потому тем мягче должен быть шлифоваль-

ный круг.

Таким образом, при одинаковых t и Dк круг должен быть мягче при плоском

шлифовании, чем при наружном круглом шлифовании.

Из связок наибольшее распространение находит керамическая, обеспечи-

вающая высокую производительность и позволяющая вести шлифование с приме-

нением смазывающе-охлаждающей жидкости.

По структуре круг выбирают исходя из условий обработки. Круги

с плотной структурой, хорошо сохраняющие форму, применяют для чистовых и фа-

сонных работ; круги со средне плотной структурой — для обработки заготовок из

закаленных сталей, для заточки режущего инструмента, для всех видов круглого

шлифования и для плоского шлифования периферией круга; круги с открытой струк-

турой применяют при обработке вязких и мягких металлов и при плоском шлифо-

вании торцом круга.

Здесь были изложены общие правила при выборе шлифовальных кругов. В спра-

вочниках по режимам резания при шлифовании [128] приведены характеристики

шлифовальных кругов для более конкретных условий обработки.

§ 12. НАЗНАЧЕНИЕ ЭЛЕМЕНТОВ РЕЖИМА

РЕЗАНИЯ ПРИ ШЛИФОВАНИИ

В справочниках по режимам резания [128] для всех видов шлифова-

ния приводятся подробно разработанное таблицы и карты но опреде-

лению скорости вращения заготовки, продольной подачи, глубины

1 Твердость должна быть умеренной, так как при очень мягком круге под дейст-

вием повышенных нагрузок на зерно круг может осыпаться.

резания (поперечной подачи), мощности, затрачиваемой на резание,

и машинного времени.

Скорость вращения круга назначается всегда максимально возмож-

ной в соответствии с его прочностной характеристикой и кинемати-

ческими данными станка.

По мощности, затрачиваемой на резание, подсчитывается необхо-

димая мощность электродвигателя, которая сравнивается с действи-

тельной мощностью электродвигателя станка.

В заключение приведем характеристику кругов и элементы режима резания

при заточке твердосплавного и керамического инструмента (с применением охлаж-

дения 3—5% -ной эмульсией, 6—8 л/мин).

Для вольфрамовых сплавов — материал зерна КЗ, связка круга /(,

зернистость 40—25, твердость МЗ—СМ1, vK = 12¸ 16 м/сек, Snonep = 0,02 ¸

¸ 0,05 мм/дв.ход, snp 0 d = 1 ¸ 1,5 м/мин;

для титановольфрамовых — твердость М2 — СМ1, vK = 10 ¸

¸ 12 ж/се/с, остальное — то же, что и при заточке вольфрамовых сплавов;

для керамических пластин — материал зерна КЗ (КЧ), связка круга

К, зернистость 18—8, твердость МЗ — М2, vK = Ю -=- 14 м/сек, поперечная и про-

дольная подачи — те же, что и для твердых сплавов.

В целях устранения прижогоз и микротрещин, полученных при заточке, а

также для снижения шероховатости поверхностей твердосплавный и керамический

инструмент необходимо еще и доводить (что повышает стойкость в 2—3 раза). До-

водка производится на чугунных дисках, на которые наносится паста карбида бора

(60—70% зерен карбида бора зернистостью 6—5; 40—30% парафина); скорость

вращения диска до 2 м/сек, sпрод=0,5 ¸ 1 м/сек, удельное давленне инструмента на

диск 0,15—0,20 кГ/см\

Более эффективными (по сравнению с абразивной заточкой и доводкой) являются

заточка и доводка алмазными (синтетическими) кругами. Режимы алмазной заточки

твердосплавного инструмента (по данным НИИАЛМАЗа); скорость круга при заточке

и при доводке 25—35 м/сек; s прод : = 0,5 ¸ 1 м/мин при заточке и 0,3—0,5 м/мин при

доводке; snonep — 0,01 ¸ 0,02 мм/дв. ход при заточке и 0,005—0,01 мм/дв. ход при

доводке.

Алмазную доводку можно производить и после предварительной заточки твер-

досплавного инструмента кругами из карбида кремния. Этот метод доводки эффекти-

вен и для инструментов из быстрорежущих сталей.

470

ПРИЛОЖЕНИЕ

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ В ЗАВИСИМОСТИ ОТ МЕТОДА

ОБРАБОТКИ

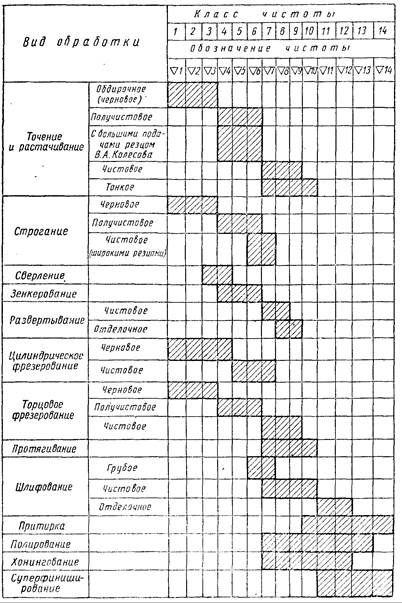

|

|

ЛИТЕРАТУРА

1. Кривоухов В. А. Работа отечественных ученых в области резания металлов.

«Станки и инструмент», 1948, № 3.

2. П а н ч е н к о К. П. Русские ученые — основоположники науки о резании металлов.

М., Машгиз, 1952.

3. М а с л о в Е. Н. Русские и советские ученые — основоположники науки о резании

металлов. «Вестник машиностроения», 1950, № 6—12.

4. П а н к и н А. В. Теория резания К. А. Зворыкина и «новая» теория М. Е. Мерчанта.

«Станки и инструмент», 1948, № 4.

5. Кривоухов В. А., Б р у ш т е й и Б. Е., Егоров С. В. и др. Обработка

металлов резанием. М., Оборонгиз, 1958.

6. С е м е н ч е и к о И. И., Матюшин В. М. и Сахаров Г. Н. Проектирование

металлорежущих инструментов. М., Машгиз, 1962.

7. Геллер Ю. А. Инструментальные стали. Металлургиздат, 1961.

8. Г е л л е р Ю. А. Современные стали для режущих инструментов и условия исполь-

зования их в инструментальном производстве. Отдел технической информации ВНИИ. М.,

1960.

9. Четвериков С. С. Керамические металлорежущие инструменты. М., 1961.

10. Несмелов А. Ф. и А в д о в и н а Н. А. Алмазные инструменты в машинострое-

нии. М., Машгиз, 1959.

11. Петр ося и Л. К- и Введенская Н. П. Заточка и доводка инструмента,

оснащенного пластинками твердого сплава, алмазными кругами. Сб. ВНИИ «Новая технология

изготовления инструмента». Вып. 2. М., Млшгиз, 1961.

12. Шевченко Н. А. Геометрические параметры режущей кромки инструментов и

сечения среза. М., Машгиз, 1957.

13. Кузнецов В. Д. Физика твердого тела. Т. III. Томск, 1944.

14. Кривоухов В. А. Деформирование поверхностных слоев металла в процессе

резания. М., Машгиз, 1945.

15. Кривоухов В. А. Геометрия и конструкция резцов для высокоскоростного реза-

ния металлов и результаты их внедрения в промышленность. МОНИТОМАШ. Сб. «Скоростные

методы обработки металлов». М., Машгиз, 1949.

16. Егоров С. В. Исследование процесса стружкообразования методом высокочастот-

ной киносъемки. «Вестник машиностроения», 1953, №11.

17. Л о л а д з е Т. Н. Стружкообразование при резании металлов. М., Машгиз, 1952.

18. 3 о р е в Н. Н. Исследование механики процесса резания металлов. М., Машгиз,

1956.

19. Дьяченко П. Е. и Подосенова Н. А. Наклеп и остаточные напряжения

при растачивании конструкционных сталей. «Вестник машиностроения», 1954, № 7.

20. П а н ш е в Д. Д. Качество поверхности и усталостная прочность. «Вестник машино-

строения», 1954, № 7.

21. Исаев А. И. Процесс образования поверхностного слоя при обработке металлов

резанием. М., Машгиз, 1950.

22. Р о з е н б е р г А. М. и Еремин А. Н. Элементы теории процесса резания метал-

лов. М., Машгиз, 1956.

23. Казаков Н. Ф. Исследование усилия резания в зависимости от технологических

и физических факторов при точении. «Вестник машиностроения», 1952, № 4.

24. 3 о р е в Н. Н. Огзлиянии свойства материала инструмента на процесс резания. «Вест-

пик машиностроения», НЬЗ, ,№ 7.

25. Т и м о ф е е в П. В. Влияние смазыпающе-охлаждающих жидкостей на толщину

наклепанного слоя. «Вестник машиностроения», 1954, № 1.

26. Л п а к о и Л. Л. Фиапчискио основы теории стойкости режущих инструментов М.,

Машгиз, 1960.

21. М а т а л и п А. Л. Влияние механической обработки на износоустойчивость стальных

деталей машин. «Вестник машиностроения», 1954, №> 10.

28. И а н ш е в Д. /I. Качество поверхности и усталостная прочность. «Вестник маши-

ностроения», 1951, Л? К).

29. С е р с и с е и С. В. О влиянии чистоты обработки на сопротивляемость металла пере

мепным нагрузкам. «Вестник машиностроения», 1940, № 1.

473

30. О д к н г И. А. Допускаемые напряжения в машиностроении и циклическая проч-

ность металлов. М., Машгиз, 1947.

31. Якобсон М. О. Шероховатость, наклеп и остаточные напряжения при механиче-

ской обработке. М., Машгиз, 1950.

32. А р ш и н о в В. А. и Алексеев Г. А. Резание металлов и режущий инструмент.

М., Изд-во «Машиностроение», 1064.

33. А р ш и н о в В. A. и Алексеев Г. А. Резание металлов. М., Машгиз, 1953.

34. Р е б и и д е р П. Л. Физико-химические основы применения при резании металлов

смазывающс-охлаждающих жидкостей и активных добавок к ним. Сб. сокращенных докладов

конференции по резанию металлов. М., иэд-во АН'СССР, 1037.

35. Р е б и н д е р П. А. Влияние активных смазочно-охлаждающих жидкостей на каче-

ство поверхности при обработке металлов. М., изд во АН СССР, 1940.

36. Р е б и и д е р 11. А. и Л и х т м а и В. И. Закономерности деформаций металличе-

ских монокристаллов в присутствии поверхностно-активных веществ. «Доклады АН СССР»,

1947, т. VI, №7.

37. Р е б и и д е р П. А. Химико-физические исследования процесса деформации твердых

тел. Юбилейный сборник, посвященный ХХХ-летию Великой Октябрьской социалистической

революции. Ч. 1. М. — Л., М.., изд-во АН СССР, 1947.

38. Гордон М. Б. Влияние охлаждения и смазки распыленными жидкостями на про-

цесс резания. Сб. «Смазочно-охлаждающие жидкости при резании металлов». М. Машгиз,

19G1.

39. А р щ и н о в В. А. и Алексеев Г. А. Резание металлов. М., Машгиз, 1950,

1959.

40. О ш е р Р. Н. Изготовление и применение смазочно-охлаждающих жидкостей, исполь-

зуемых при обработке металлов резанием. М., Гостоптехиздат, 1950.

41. В у р д о в Д. Я. Новые охлаждающе-смазыаающие жидкости на основе окисленного

петролатума. Сб. «Охлаждающе-смазывающие жидкости». М., Машгиз, 1954.

42. К е л е н д ж е р и д з е Б. Г. Влияние механических свойств металлов па возникнове-

ние вибрации при точении. «Станки и инструмент», 1954, Jv- 7.

43. Ф у т о р я и С.Б. и К о й р е В. Е. Скоростное растачивание на крупных гори-

зонтально-расточных станках. «Вестник машиностроения», 1954, № 4.

44. 3 о р е в Н. Н. Исследование некоторых вопросов получистового точения с большими

подачами. Сб. «Скоростное резание с большими подачами». М., Машгиз, 1955.

45. К Р и в о у х о в BL А. и Воронов А. Л. Высокочастотные вибрации резца при

точении. М., Оборопгиз, I960.

40. Рыжков Д. И. Вибрации при резании металлов и методы их устранения М.,

Машгиз, 1961.

47. Кудинов В. А. Теория вибраций при резании (трении). Сб. «Передовая техноло-

гия машиностроения». М., изд-во АН СССР, 1955.

48. М а ш о в и ч 3. А. Лабораторные работы по курсу «Основы учения о резании метал-

лов и режущий инструмент». М., Машгиз, 1958.

49. Егоров С. В. и Ч е р в я к о в А. Г. Резание металлов и режущий инструмент.

Лабораторньш практикум, 1903.

50. Кучер II. М. Металлорежущие станки. М., Изд-во «Машиностроение», 1904.

51. НИПТП. Режимы резания черных металлов инструментом, оснащенным твердым спла-

вом. М., Машгиз, 1958.

52. Центральное бюро промышленных нормативов по труду.. Общемашнностроительные

нормативы режимов резания н времени дли технического нормирования работ на токарных

станках. М., Машгиз, 1959.

53. Г р а н о в с к и й Г. И., Трудов П. П., К р и в о у х о в В. А. и др. Резание

металлов. М., Машгиз, 1954,

54. М а л к и н А, Я- Основы технологии механической обработки деталей машин. М.,

Машгиз, 1961.

55. М а л к и н А. Я- Скоростное точение закаленных сталей. Сб. «Скоростная обработка

металлов резанием». М., Оборопгиз, 1951.

56. 3 о р е в Н. Н. и К у ч м а Л. К. Обобщение опыта применения керамических резцов

на заводах тяжелого машиностроения. Сб. ЦНИИТМАШ. Кн. 09, М., Машгиз, 1954.

57. МСС. Режимы резания металлов инструментами из быстрорежущей стали. М., Машгиз,

1950.

58. Третьяков И. П., А р ш и н о в В. А. и др. Лабораторные работы по курсу

«Резание металлов». М., изд-во «Машиностроение», 1905.

59. Б а л а к ш и и В. С. Основы технологии машиностроения М., изд-во «Машинострое-

ние», 1966.

60. Д а и и е л я н А. М. Теплота и износ инструментов в процессе резания металлов.

М., Машгиз, 1954.

61. Макаров А. Д. Износ и стойкость режущих инструментов. М., изд-во «Машино-

строение», 1900.

62. Ч е т в е р и к о в С. С. и 3 д р о г о в П. 11. Охлаждение резцов струей жидкости

под давлением. «Вестник машиностроения», 1957, №12.

63. Фел в д ш т е й и Э. И. Обрабатываемость сталей в связи с условиями термической

обработки и микроструктурой. М., Машгиз, 1953.

61. .Л о л а д з е Т. II. Износ режущего инструмента. М., Машгиз, 1958.

65. К а з а к он П. Ф. Радиоактивные изотопы в исследовании износа режущего инстру

мента. М., Машгиз, 1960.

6. Надей пека я !:. П. Исследование износа режущего инструмента с помощью

радиоактивных изоюпон. М-, Маш;гиз, 1955.

7. НИБТН. Нормы износа, стойкости и расхода режущего инструмента. М., Машгиз,

1901.

474

68 К л у ш и н М. И. Резание металлов. М., Машгиз, 1958.

69. Д а н и е л я и А. М. и Б о б р и к П. И. Особенности тепловых явлений при реза

ни:1 жаропрочных сплавов. «Станки и инструмент». 1901, № 12.

70. Нефедов Н. А. и Осипов К. А. Сборник задач и примеров по резанию метал-

лов и режущему инструменту. М., Машгиз, 1902.

71. Груд о в П. П. и Д о б р о и о в и ч К. В, Охлаждение токарных резцов высоко-

напорной струей «Станки и инструмент», 1952.

72. Клуши и М. И. Смазка и охлаждение распыленными жидкостями при резании

металлов. Сб. «Смазочно-охлаждающие жидкости при резании металлов». М., Машгиз, 1901.

73. Н е к р а с о в С. С. О рациональной геометрии передней грани твердосплавных рез-

цов. «Подшипник», 1953, № 8.

74. Лари и М. Н. Оптимальные геометрические параметры режущей части инструментов.

М., Оборопгиз, 1953.

75. Гран о в с к и й Г. И. Кинематика резания. М., Машгиз, 1948.

70. Валетов В. В. Приборы для определения рационального режима резания. «Вест-

ник машиностроения», 1950, № 3.

77. Иноземцев Г. Г. Прочность резцов. М., Машгиз, 1948.

78. Ч е р и а в с к и й Г. Н. Современные методы конструирования, изготовления и

эксплуатации твердосплавных резцов. М., Машгиз, 1961.

79. ВНИИ. Высокопроизводительные конструкции резцов и их рациональная эксплуата-

ция. М., Машгиз, 1959.

80. С е м е н ч е н к о И. И. Энциклопедический справочник «Машиностроение», Т. 7.

М., Машгиз, 1948.

81. Алексеев Г. А., А р ш и и о в В. А. и С м о л_ь н и к о в Е. А. Расчет и кон-

струирование режущего инструмента. М., Машгиз, 1950, 1951.

82. Акимов А. В. Прогрессивные конструкции резцов. Сб. «Высокопроизводительный

режущий инструмент. М., Машгиз, 1961.

83. Акимов А. В. Сборные резцы для станков средней мощности. ВНИИ. Сб. «Конструи-

рование режущего инструмента». М., Машгиз, 1956.

84. Дегтяренко Н. С. Высокопроизводительные режимы резания и конструкции

инструмента. «Станки и инструмент», 1955, № 1.

85. Р е з н и ков Н. И. Скоростное резание металлов с большими подачами. М., Машгиз,

1957.

86. Нормали машиностроения. Резцы алмазные. М., Госстандартиздат, 1901.

87. Г р а и о в с к и й 'Г. И. Фасонные резцы. М., Машгиз, 1947.

88. С и и о п а л ь н и к о в В. А. Твердосплавные фасонные резцы. Опыт илобретателей-

рацпонализаторов и новаторов производства. № 165/М. ЦБТИ Мосгорсовнархоз л, 1901.

89. К а р п о в В. Я- Чистовое строгание деталей вместо шабрения и шлифования. «Вест-

ник машиностроении», 1954, .№ 2. ^

90. Центральное бюро промышленных нормативов по труду. Общемашиностроительные

нормативы режимов резания и времени для технического нормирования работ на строгальных

и долбежных станках, М., Машгиз, 1959.

91. Темчин Г. И. Теория и расчет мпогопиструментных наладок. М., Машгиз, 1903.

92. НКТМ СССР. Комиссия по резанию металлов. Режимы резания при работе резцами из

малолегированной быстрорежущей стали. М., Оборопгиз, 1941.

93. С е р е б р о в с к и й В. Б. Сборные резцы для крупных строгальных станков. «Ма-

шиностроитель», 1957, № 10

94. НИБТН. Режимы скоростного точения металлов с большими подачами. М., Машгиз,

1951.

95. Ж ч р о в В. П. Мой опыт скоростного сверления. Куйбышев, Оол. изд-во, 1951, 1952.

90. Б а р б а ш о в Ф. А. Исследование динамических зависимостей при сверлении.

ЭННМС Сб. «Динамика процесса металлов». М., Мапппз, 1903.

' 97. Центральное бюро промышленных нормативов по труду. Общемашнностроительные

нормативы режимов резания и времени для технического нормирования работ па сверлильных

станках; крупносерийное и массовое производство. М., Машгиз, 1959.

98. НИБТН. Нормативы по режимам резания сверлами из инструментальной стали. М.,

Машгиз, 1956.

99. Можаев С. С. Аналитическая теория спиральных сверл. М., Машгиз, 1948.

100. НИБТН. Режимы скоростного резания металлов. Ч.""П, Машгиз, 1951.

101. Лари и М. Н. Основы скоростного фрезерования. Сб. "Скоростная обработка метал-

лов резанием». М., Оборопгиз, 1951.

102. Центральное бюро промышленных нормативов по труду. Общемашнностроительные

нормативы режимов резания и времени для технического нормирования работ на фрезерных

станках (серийное производство; крупносерийное и массовое производство) М., Машгиз, 1959.

103. Розенберг А. М. Динамика фрезерования. «Советская наука», 1945.

101. Р о м а и о в К. Ф. и Г о л у б е в С. А. Влияние угла наклона винтовых зубьев на

стойкость цилиндрических (Ьрсз при обработке жаропрочных сплавов. «Станки и инструмент»,

1956, № 1.'

105 Р о з н о Н. Л. Винтовые инструменты из твердых сплавов. «Станки и инструмент»,

1957, № 1 1.

106. Энциклопедический справочник «Машиностроение». Т . VII. М., Машгнз, 19-18.

107. 3 о р г в П. П. и В и р к о II. П. Стойкость и производительность торцовых фрез

при смещении заготовки относительно фрезы. Сб. ЦНИИТМАШ. Кн. 82., М., Машгиз, 1957.

108. Г Р У Д о в И. П., В о л к о в С. И. и X а р л а м о в Л\. С. Влияние охлаждения

на стойкость торцовых фрез, оснащенных твердым сплавом при обработке стали и чугуна

«Вестник техническом информации МСС», 1951, №11.

109. К о й р е В К. и М а к с н м о в И. Г. Высокипр'шзводт-.'.г.иое чистовое фрезеро-

вание взамен ручной шабровки. «Вестник машнностриения», 19jl, № 8.

475

N

110. В о л к о в С. И., Г р у до в П. П. и Д о б р о н о в и ч К. В. Прерывистое реза-

ние жаропрочных сплавов твердосплавным инструментом. ИТЭИН. АН СССР, 1956.

111. Э т и и А. О. Влияние условий врезания торцовой фрезы на ее стойкость. ЭНИМС.

Сб. «Динамика процесса резания металлов. М., Машгиз, 1953.

112 Кривоухов В. А. Работа и усилия при фрезеровании цилиндрическими фре-

зами. ЦБТИ МСС, 1949.

113. Панкин А. В. Обработка металлов резанием. М., Машгиз, 1961.

114. 3 о р е в Н. Н. Исследования в области резания металлов в ФРГ. М., Машгиз, 1960.

115. 3 о р е в Н. Н. и Бойцов В. В. Современные проблемы развития технологии

машиностроения в Англии. М., ГОСИНТИ, 1959.

116 Розно Н. А. Винтовые инструменты из твердых сплавов. «Станки и инструмент»,

1957, № 11.

117. Центральное 6iopo промышленных нормативов. Общемашиностроительные нормативы

режимов резания и времени для технического нормирования работ на зуборезных станках.

М., Машгиз, 1959, 1962.

ИВ. Г р у б и н А. II., Л и х ц и е р М. Б. и П о л о д к и й М. С. Зуборезный инстру-

мент. Ч. II. М., Машгиз, 1946.

119. ВНИИ. Альбом нормалей режущего инструмента. Вып. IV. М., Машгиз, 1949.

120. Аронов 3. М. и А н и к и е н к о А. Б. Пальцевые модульные фрезы. М.,

ЦИТЭИН, 1940.

121. Карцев СП. Инструкция по расчету червячных архимедовых фрез или червяч-

ных колес. М., Станкин, 1944.

122. Полоцкий М. С. Энциклопедический справочник «Машиностроение», т. 7. М.,

Машгиз, 1948.

123. Щеголев А. В. Конструирование протяжек. М., Машгиз, 1952.

124. Центральное бюро промышленных нормативов по труду. Общемашиностроительные

нормативы режимов резания и времени на протяжные работы М., Машгиз, 1959.

125. Ипполитов Г. М. Абразивные инструменты и их эксплуатация. М., Машгиз,

1959.

126. Н а е р м а н М. С. Опыт внедрения скоростного шлифования. — «Станки и инстру-

мент», 1954, №3.

127. НИИАлмаз. Правка шлифовальных кругов алмазными инструментами и заменителями

алмазов. М., Машгиз, 1960.

128. Центральное бюро промышленных нормативов по труду. Общемашиностроительные

нормативы режимов резания и времени для технического нормирования работ на шлифоваль-

ных станках (серийное пооизводство: крупносерийное и массовое производство). М., Машгиз,

1959.

129. К л у ш и и М. И., Тихонов В. М., Троицкая Д. П. Охлаждение и смазка

распыленными жидкостями при резании металлов. Волго-Вятское книжное изд.во, I960.

130. О л ь б и п с к и й 3. М. Внутреннее шлифование с охлаждением через поры круга.

ЭНИМС. Сб. «Прогрессивная технология станкостроения». М., ЦБТИ, 1958.

131. ВНИИАШ. «Абразивы ЦБТИ». 1951, № 2.

132. К а Р т а ш е в А. М. Скоростное шлифование металлов. Сб. «Новая техника п ско-

ростные методы работы в станкостроении». М., ЦБТИ, 1952.

133. НИИБТН. Режимы скоростногб шлифования. М., Машгиз, 1955.

134. Б а Р и с о в 11. А. Применение смазочпо-охлаждающих- жидкостей при фрезерова-

нии. М., 1B6G.

135. Рудник С. С. Теория резания металлов. ОНТИ Украины, 1932.

136. Епифанов Г. И., Плетне в а Н. А., Р е б и н д е р II. А. О механизме дей-

ствия активных сред при резании металлов. ДАМ, т. 97, № 2, 1954.

137. К ос те цк и й Б. И. Стойкость режущих инструментов. М., Машгиз, 1949.

138. Грановский Г. И. О методике измерения и критериях износа режущих инстру-

ментов. «Вестник машиностроения», 1963, № 9.

139. Грановский Г. И. О методике исследования и назначения режимов резання на

автоматических линиях. «Вестник машиностроения, 1963, № 10.

140. Б а к у л ь В. Н. и Гинзбург Б. И. Эффективность промышленного применения

синтетических алмазов. Киев, 1965.

141. А в а к о в А. А, Ненеретачиваемые резцы. Ростовиздат, 1965.

142. Акимов А, В. Новые конструкции режущего инструмента с механически?.) креп-

лением неперетачиваемых пластинок пз твердого сплава. М., 1965.

143. Рома и о в К- Ф. Перспективы развития производства твердосплавного режущего

инструмента. М., 1965.

144. Ю л и к о в М. М. Типаж твердосплавного инструмента централизованного произ-

водстпа. М., 1965.

145. Д е г т я р е п к о Н. С. Заточка и доводка твердосплавного инструмента. М., 1965.

146. Г л а д и л и и А. П., М а л е в с к и й И. П. Справочник молодого инструменталь-

щика по режущему инструмслiy\ М., изд-во «Высшая школа», 1965.

147. Зорей И. Н. Влияние природы износа режущего инструмента па зависимость ею

стойкости от скорости резаппн. «Вестник машиностроения», 1965, № 2.

148. 3 о р е в П. Н., Ф е т и с о в а 3. М. Обработка резанием тугоплавких сплавов. М.,

изд-по «Машиностроение», 1966

149. М и л л е р Э. Э. Техническое нормирование труда в машиностроении. М., изд-во

«Машиностроение", 1960.

ОГЛАВЛЕНИЕ

От авторов................................................................................................................ ......... 3

Введение...................................................................................................................... ........ 5

Раздел I . МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Глава I . Инструментальные материалы и основные требования к ним

(В. А. Аршинов)........................................................................................... 7

Разбел II . ОСНОВЫ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ

Глава II . Геометрия токарных резцов (В. А. Аршинов) ......................................... 17

§ 1. Основные положения................................................................................... 17

§ 2. Углы резца.................................................................................................... 20

§ 3. Типы токарных резцов................................................................................. 24

Глава III . Элементы резания при токарной обработке (В. А. Аршинов) ... 27

§ 1. Скорость, подача и глубина резания........................................................... ........ 28

§ 2. Ширина, толщина и площадь поперечного сечения среза......................... 29

§ 3. Штучное и машинное время........................................................................ ........ 32

Глава I V . Физические основы процесса резания металлов (В. А. Аршинов) . . 36

§ 1. Процесс стружксобразования и типы стружек.......................................... 37

§ 2. Работа, затрачиваемая на резание................................................................ 46

§ 3. Нарост при резании металлов...................................................................... ........ 47

§ 4. Завивание стружки, усадка стружки и упрочнение.................................... ........ 51

§ 5. Качество обработанной поверхности......................................................... ........ 63

§ 6. Влияние смазывающе-охлаждающих жидкостей (СОЖ) па процесс

резания......................................................................................................... 66

§ 7. Вибрация при резании металлов................................................................. 70

Глава V . Сопротивление резанию при точении (В. А. Аршинов)............................. 73

§ 1. Силы, действующие на резец....................................................................... 73

§ 2. Сила сопротивления резанию и ее разложение.......................................... ........ 74

§ 3. Действие сил Я,, Pv и Рх на инструмент, заготовку и станок .... 75

§ 4. Мощность, затрачиваемая на резание......................................................... ........ 79

§ 5. Влияние различных факторов на силы Р,, Pv и Рх при точении 80

§ 6. Формулы для подсчета сил Рz, Р y , и Рх при -Точении.............................. ........ 90

Глава VI . ТеплзБидглсииеири резании металлов и износ резцов (В.А. Арши-

§ 1. Источники образования тепла и его распределение.................................. ........ 91

§ 2. Температурное поле стружки и резца........................................................ ........ 93

§ 3. Влияние различных факторов на температуру резания при точении 94

§ 4. Износ резцов ................................................... "...................................... ..... 100

Глава VII . Скорость резания, допускаемая режущими свойствами резцов

(В. А. Аршинов)...................................................................................... ..... 110

§ 1. Влияние различных факторов на скорость резания, допускаемую

резцом.......................................................................................................... ..... 111

§ 2. Формулы для подсчета скорости резания................................................. ..... 125

§ 3. Работа с высокими скоростями резания и подачами и основные усло-

вия ее осуществления................................................................................. ..... 128

Глава VIII . Геометрические элементы режущей части резцов (Г. А. Арши-

нов) .................................................... "................................................ '. . . 131

§ 1. Оптимальные значения геометрических элементов резцов..................... ..... 131

§ 2. Влияние подачи на углы резца в процессе резания................................... ..... 142

Глава IX . Назначение элементов режима резания мри точении (В. Л. Арши-

нов) ............................................................................................................ 144

§ 1. Методика назначения элементов режима резания..................................... 145

Глава X Общие вопросы конструировании режущих инструментов

(Г. А. Алексеев) ............................................................. '....................... ....... 150

477

§ 1. Рабочая часть................................................................................................ 150

§ 2. Соединительная часть.................................................................................. 156

P .irie.i 111. РАСЧЕТ И КОНСТРУИРОВАНИЕ ТОКАРНЫХ РЕЗЦОВ

Глава XI . Конструкции токарных резцов общего назначения (В. А. Арши-

нов) .......................................................................................................... ..... 158

§ 1. Расчет резца на прочность и жесткость...................................................... ..... 158

§ 2. Конструкции резцов с пластинками твердых снланов.............................. ..... 161

§ 3. Стружколомателн (стружкозавиватели)..................................................... 175

§ 4. Мипералокерампчеекие резцы ................................................................ 179

§ 5. Алмазные резцы........................................................................................... 180

Глава XII . Фасонные резцы (Г. А. Алексеев)............................................................. .... 184

§ 1. Общие сведения о фасонных резцах........................................................... .... 184

§ 2. Способы определения профиля фасонных резцов..................................... .... 188

§ 3. Пример расчета точек профиля круглого фасонного резца...................... .... 192

Разде.-, IV . СТРОГАНИЕ

Глава XIII . Обработка металлов строганием (В. А. Аршинов)................................. 194

§ 1. Процесс строгания и режущий инструмент................................................ 194

§ 2. Силы, действующие на резец, скорость резания и мощность при

строгании ................................................................................................. 201

§ 3. Назначение элементов режима резания..................................................... .... 203

Pa здел V . СВЕРЛЕНИЕ, ЗЕН КЕРОВАНИЕ, РАЗВЕРТЫВАНИЕ

Глава XIV . Резание металлов сверлами (В. А. Аршинов).......................................... 205

§ 1. Элементы режущей части сверла............................................................. .... 205

§ 2. Элементы режима резания и среза при сверлении................................... .... 212

§ 3. Процесс образования стружки при сверлении........................................ .... 215

§ 4. Силы, действующие на сверло.................................................................. .... 215

§ 5. Влияние различных факторов на величину осевой силы и момента

при сверлении............................................................................................ 218

§ 6. Формулы для подсчета осевой силы и момента при сверлении . . 222

§ 7. Износ сверл............................................................. ■............................... .... 223

§ 8. Влияние различных факторов на скорость резания при сверлении 224

§ 9. Формулы для подсчета скорости резания при сверлении.................... .... 227

§ 10. Назначение элементов режима резания при сверлении.......................... .... 228

Глава XV . Расчет и конструирование сверл (Г.. Л. Алексеев) ........................... .... 230

§ 1. Основные элементы конструкции сверл..................................................... .... 230

§ 2. Особенности конструкций отдельных типов сверл.................................... 234

§ 3. Заточка сверл................................................................................................ 241

Глава XVI . Резание металлов зенкерами и развертками (В. А. Аршинов) 243

§ 1. Основные элементы режущей части зенкера и развертки......................... 244

§ 2. Элементы режима резания и среза........................................................ . . 245

§ 3. Осевая сила и момент .............................................................................. ... 247

§ 4. Износ и стойкость зенкеров и разверток.................................................... 218

§ 5. Скорость резания при зенкеровании и развертывании.............................. ... 250

§ 6. Назначение элементов режима резания при зепкеровании и раз-

вертывании ........................................................................ _...................... .... 251

Глава XVII . Расчет и конструирование зенкеров и разверток (Г. Л. Алексеев) 252

§ 1. Основные элементы конструкции зенкеров и разверток........................... 252

§2. Особенности конструкций отдельных типов зенкеров и разверток . . . 250

§ 3. Заточка зенкеров и разверток...................................................................... ... 265

Раздел VI . ФРЕЗЕРОВАНИЕ

Глава XVIII . Процесс резания при фрезеровании (В. Л. Аршинов)................ 260

| 478 |

§ 1. Элементы режущей части фрезы............................................................. ... 271

§ 2. Особенности процесса фрезерования и элементы режима резания

при цилиндрическом фрезеровании......................................................... ....... 273

§ 3. Равномерность фрезерования................................................................. ....... 279

§ 4. Фрезерование против подачи и по подаче........................... •................ ....... 281

§ 5. Силы, действующие на фрезу.................................................................... ....... 283

§ 6. Износ и стойкость цилиндрических фрез................................................ ....... 285