Глава РАСЧЕТ И КОНСТРУИРОВАНИЕ

ХХ II ЗУБОРЕЗНОГО ИНСТРУМЕНТА,

РАБОТАЮЩЕГО ПО МЕТОДУ ОБКАТА

ЧЕРВЯЧНЫЕ ЗУБОРЕЗНЫЕ ФРЕЗЫ

Прежде чем рассмотреть отдельные элементы конструкции

червячных зуборезных фрез, разберем типы червяков, на которых

построены профилирование и расчет червячных фрез для эволь-

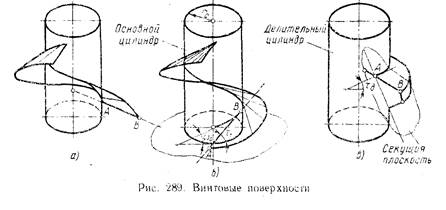

вентиого зацепления. Боковая поверхность витка червяка является

винтовой поверхностью, образующейся в результате винтового

движения отрезка прямой линии.

На рис. 289,а показана винтовая поверхность, которая. обра-

зуется, если прямую АВ, проходящую через ось червяка и на-

клоненную под некоторым углом к оси, вращать вокруг оси и

одновременно (за каждый оборот) перемещать равномерно вдоль

оси. Червяк, боковые поверхности которого образованы таким

образом, носит название архимедова червяка; признаком его яв-

ляется образующая прямая линия, проходящая через ось червяка.

340

541

В сечении боковой поверхности червяка плоскостью, перпенди-

кулярной к оси, получается архимедова спираль. Поверхностью

червяка может быть и винтовая поверхность, образованная при

движении прямой линии АВ, не проходящей через ось червяка

(рис. 289,б).

Представим себе некоторый цилиндр радиуса r 0 , линию АВ

направим по касательной к боковой поверхности цилиндра. Угол

наклона этой линии по отношению к плоскости, перпендикуляр-

ной к оси цилиндра, возьмем равным углу подъема винтовой

линии на цилиндре радиуса r 0. Тогда в результате винтового

движения линии АВ получается винтовая поверхность, которая

носит название эвольвентной винтовой поверхности, потому что

в сечении плоскостью, перпендикулярной к оси, получается эволь-

вента. Цилиндр радиуса r 0 называется основным цилиндром вин-

товой эвольвентной поверхности.

|

|

|

Третья винтовая поверхность, показанная на рис. 289,в, имеет

прямолинейный профиль в нормальном сечении витка (или впади-

ны) с углом подъема d винта к оси на делительном цилиндре.

В сечении плоскостью, перпендикулярной к оси, третий тип чер-

вяка дает удлиненную эвольвенту.

Червячная фреза представляет собой тот же червяк, но в от-

личие от последнего фреза имеет режущие кромки. Червячные

фрезы, как и червяки, также могут быть трех типов: архимедовы

(с прямолинейным профилем в ocевом сечении), эвольвентные и,

наконец, фрезы с прямолинейным профилем в нормальном сече-

нии (по витку или впадине) 1. Архимедовы и эвольвентные чер-

вячные фрезы изготовляются в основном для фрезерования чер-

вячных колес, причем первые из них — архимедовы червячные

фрезы — получили большее распространение, так как их проще

изготовлять, чем эвольвентные фрезы.

|

|

|

Червячные фрезы с прямолинейным профилем в нормальном

сечении получили широкое распространение для фрезерования

цилиндрических колес с прямыми и винтовыми зубьями, и до

настоящего времени они являются основным типом фрез для

фрезерования цилиндрических колес. Наряду с этим для фрезе-

рования цилиндрических колес находят применение архимедовы

червячные фрезы с прямолинейным профилем в осевом сечении

и даже с прямой канавкой.

Кроме указанных типов цилиндрических червяков и червячных

фрез, применяются конические червяки и конические червячные

фрезы, глобоидальные червяки (образованные не на прямом цилиндре,

а на глобоиде) и глобоидальные фрезы для их изготовления.

Черновые червячные фрезы делаются с пониженной точностью,

часто с нешлифованным профилем зуба. Для повышения произвo-

1 Применяются также и червячные фрезы, в основу которых положены другие,

так называемые нелинейчатые поверхности.

дительности черновые фрезы иногда делают двухзаходными. При

увеличении числа заходов фрезы в определенное число раз во

столько же раз должно увеличиваться число оборотов нарезаемо-

го колеса. Однако практика показывает, что повышение произво-

дительности при применении двухзаходyных фрез сравнительно

невелико (до 20%), так как с увеличением угла наклона канавок

резко ухудшаются условия резания на боковых сторонах профиля

и приходится снижать подачу. Применение трехзаходных фрез

совершенно не оправдывается.

|

|

|

Чистовые червячные фрезы, как правило, изготовляются одно-

заходными, с прямолинейным профилем в нормальном или осевом

сечениях. Габариты и технические условия на фрезы даны в

ГОСТе 9324—60.

Особо точные (прецизионные) червячные фрезы отличаются

от чистовых особой тщательностью выполнения, жесткими допу-

сками и увеличенным диаметром (увеличение диаметра приводит

к повышению точности профиля фрезы).

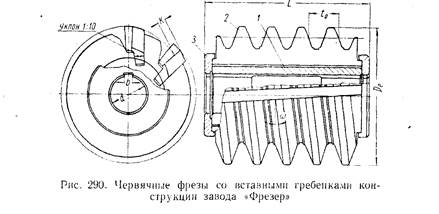

Сборные червячные фрезы со вставными гребенчатыми ножами

изготовляют в целях экономии быстрорежущей стали. Корпус этих

фрез изготовляется из конструкционной стали, а гребенчатые но-

жи — из быстрорежущей стали. Имеется много конструкций сбор-

ных червячных фрез. Фреза со вставными гребенками крупного

модуля (т == 10¸36 мм) показана на рис. 290. В корпусе 1 фрезы,

изготовленном из конструкционной стали (рекомендуется приме-

нение хромистой стали 40Х), профрезеровапы клиновидные пазы,

суживающиеся к центру (уклон 1 : 10). В пазы запрессованы гре-

бенчатые ножи 2 из быстрорежущей стали. На обоих торцах фре-

зы проточены буртики, причем концы запрессованных ножей вы-

ступают с обеих сторон корпуса и протачиваются совместно с кор-

пусом. На эти буртики насаживаются боковые кольца 3 в нагре-

|

|

|

312 ■

343

|

|

том виде (при температуре 3000 С). Остывая, кольца сжимаются

и наподобие обруча охватывают буртики с гребенчатыми ножами.

После остывания получается монолитная, очень прочная конструк-

ция; фреза по прочности ничем не отличается от цельной фрезы.

Эта конструкция дает надежное, хорошее крепление, но не позво-

ляет производить смену ножей.

В целях создания рациональных задних углов на боковых ре-

жущих кромках (до 10°) ВНИИ предложена конструкция червяч-

ной сборной фрезы с острозаточенными зубьями (рис. 291). В кор-

пус 1 фрезы вставляются комплекты зубьев 2, которые, с одной

стороны, плотно прижимаются к сухарям 3 привернутыми винта-

ми 4, с другой стороны, крепятся зажимными винтами 5. Режущие

зубья отдельно от корпуса шлифуются в специальных приспособ-

лениях. При этом образуются плоские (или близкие к плоским)

задние поверхности. Увеличенные задние углы способствуют по-

вышению стойкости по сравнению с обычными фрезами. Фрезы

допускают до 15 переточек, после чего может быть поставлен но-

вый комплект зубьев. Применяются также фрезы для предвари-

тельного нарезания зубьев колес под шевингование с большими

подачами (до 10 мм /об).

На рис. 292 показана схема червячной чистовой однозаходной

насадной фрезы со всеми конструктивными элементами и профиль

ее зуба в нормальном сечении.

На рисунке tn — шаг профиля зуба в нормальном сечении;

toc — шаг профиля в осевом сечении; n— угол профиля в нор-

мальном сечении; Sn — толщина зуба в нормальном сечении; h —

высота зуба; h 1 и h 2 — соответственно высота головки и ножки

зуба; De — наружный диаметр фрезы; D — диаметр отверстия

фрезы; Dt — расчетный диаметр делительного цилиндра; — угол

наклона винтовых канавок (обычно равен углу подъема витков

червяка на делительном цилиндре); SK — шаг винтовых канавок;

v — угол канавочной фрезы; r — радиус закругления впадины;

H — глубина канавки; 1 — задний угол; — передний угол; К и

K 1 — величина затылования; D 1 — диаметр буртиков.

Перейдем к определению основных конструктивных элементов

Фрезы в том порядке, в каком производится расчет червячных

фрез.

Определение профиля в нормальном сече-

нии. Профиль фрезы в нормальном сечении (рис. 292) должен

соответствовать рабочему контуру рейки, которой производится

обработка нарезаемого колеса. Данные, относящиеся к профилю,

будут следующие.

Модуль т является исходной величиной при проектировании

червячной фрезы. Если фреза предназначена для нарезания ци-

линдрических колес с прямыми зубьями, модуль будет в точности

соответствовать модулю колеса в торцовом сечении. Если фреза

предназначена для цилиндрического колеса с косыми зубьями,

344

345

модуль принимается равным модулю зубчатого колеса в нормаль-

ном сечении.

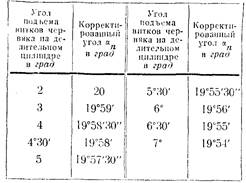

Угол профиля n в нормальном сечении может быть принят

равным углу 0 зацепления колеса. Однако это не совсем точно.

Теоретические расчеты показывают, что точность фрез увеличи-

вается, если принимать корректированный угол. В. Л. Шишков

предлагает корректировку угла n в зависимости от угла подъема

витков червяка т на делительном цилиндре (для 0 = 20°) (табл. 29).

|

|

Высота головки зуба h 1

Таблица 29 фрезы определяется по фор-

муле h 1 = 1,25m, т.е. берет-

ся равной высоте ножки

зубчатого колеса.

Высота ножки зуба h2

фрезы принимается (с уче-

том зазора между наруж-

ным диаметром заготовки

и впадиной червячной фре-

зы) равной 1,25 т.

Полная высота зуба

h = h 1 + h, таким образом,

для нормального ( = 20°)

зацепления по стандарту

равна 2,5 т.

Шаг tn должен быть оавен шагу нарезаемого колеса при на ре-

зубьями; для колес с косыми зубьями

зании колес с прямыми

шаг tn должен быть равен шагу колеса в нормальном сечении

Толщина Sn зуба в нормальном сечении

Зуб червячной фрезы имеет закругления у вершины и впадины:

радиус у вершины r 1 = (0,25 ¸ 0,3) т, радиус у впадины

r 2 = (0,2 ¸ 03) т. Если профиль должен быть фланкированным, то

даются соответствующие элементы фланкирования.

Таким образом определяются все элементы стандартного

( = 20") профиля в нормальном сечении. Если зубчатое колесо

имеет специальный или корригированный профиль, то соответст-

венно должны быть взяты другие элементы профиля; эти элемен-

ты обычно указываются в рабочем чертеже зубчатого колеса.

Существует два принципиально различных метода профилиро-

вания и измерения профиля фрез: в нормальном сечении (как было

описано выше) и в осевом сечении. Более точно можно спрофили-

ровать фрезу, измеряя профиль в осевом сечении [1181 В ГОСТе

9324—60 лап такой метод проверки и профилирования наравне

с методом проверки и профилирования в нормальном сечении.

О п р е д е л е н и е н а р у ж и о г о диаметра ф р е з ы.

Чем больше наружный диаметр фрезы De, тем меньше будут сказы-

ваться ошибки профилирования, тем большим можно принять

диаметр оправки и меньше будут вибрации при нарезании. Но,

с другой стороны, увеличение диаметра фрезы приводит к излиш-

нему расходу быстрорежущей стали и (при одинаковой скорости

резания) снижает производительность фрезы. Для червячных

фрез наружный диаметр принимают по ГОСТу 9324—60.

Выбор наружного диаметра De , диаметра отверстия d и числа

зубьев z следует производить по данным табл. 30, где приведены

значения наружного диаметра чистовых червячных фрез, обеспе-

чивающие необходимую точность колес.

Таблица 30

Значения основных размеров червячных зуборезных фрез

Фрезы цельные прецизионные класса АА обеспечивают устой-

чивую обработку колес 7-й степени точности (ГОСТ 1643—56).

Фрезы цельные и сборные общего назначения класса А обеспе-

чивают колеса 8-й степени точности; класса В — 9-й степени точ-

ности и класса С — 10-й степени точности.

Общая длина L и длина рабочей части L1фрез принимаются

по ГОСТу 9324—60.

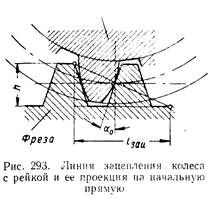

В основу расчета длины рабочей части фрезы положено следую-

щее соображение: длина рабочей части фрезы должна быть не меньше

длины проекции линии зацепления на начальную прямую рейки.

Проекция линии зацепления l зац рейки равна (рис. 293)

l зац = hctg

Считают, что фреза может быть переставлена после небольшо-

го притупления вдоль оси минимум на один шаг. Кроме того, один

345

347

крайний виток фрезы не может участвовать в работе. Итак, мини-

мальная длина фрезы составит L =hctg20°+t . Подставив значения

ctg20°и округляя, получим L1min = 10 m, т. е. длина рабочей части

фрезы должна быть не менее 10 т. Чем больше длина рабочей

части, тем больше перестановок можно делать, поэтому у фрез

мелких модулей длина L1делается больше L 1 min, а у фрез круп-

ных модулей она близка к мини-

|

|

Кол есо ' муму-

Задние углы фрезы по вершине

и боковым сторонам профиля раз-

личны.

Можно определить задний угол

aх по боковой стороне профиля в

нормальном сечении к режущей

кромке по формуле

где — угол наклона режущей

кромки к торцовой пло-

скости фрезы.

Применительно к червячной

фрезе угол есть не что иное,

как угол зацепления . Следовательно, задний угол х у червяч-

ной фрезы в нормальном сечении может быть определен из фор-

мулы

tgx = tg sin 0 .

Приняв минимальный задний угол х = 4°, получим необходи-

мый задний угол = 11 ¸ 12° (при 0 = 200). Исходя из этого угла

a1рассчитывается величина затылования К по формуле

Если, фрезы с нешлифованным^ профилем, го затылование про-

изводят резцом; у фрез со шлифованным профилем для обеспе-

чения выхода шлифовального круга делают двойное затылование.

Величина K1 второго затылования принимается по формуле

К1 = (1.2¸1,7)/(.

Важным элементом фрезы является расчетный диаметр дели-

тельного цилиндра D , (см. рис. 292). Прежде чем определить Dt ,

рассмотрим червячную фрезу. В основе ее конструкции положен

червяк, и D , будет соответствовать диаметру делительного цилин-

дра этого основного червяка. Но новая и переточенная фрезы

имеют различный наружный диаметр. Следовательно, новая и пе-

реточенная фрезы будут иметь также соответственно разные диа-

метры делительной окружности Dt 1 и Dt 2 .

Для расчета фрезы принимают некоторый средний между

ними делительный диаметр Dt , определяемый^ по формуле

Dt = De — 2h1 — 0,3K.

Угол подъема винтовой линии на делительном цилиндре мо-

жет быть рассчитан по формуле

где т — модуль зубчатого колеса.

У червячных фрез с целью обеспечения одинаковых передних

углов и одинаковых условий резания на обеих сторонах зуба меж-

дузубые канавки делают с углом наклона, равным углу подъема

винтовой линии, т. е. направление канавок принимают нормаль-

ным к направлению резьбы червяка.

Направление винтовых канавок обратно направлению нарезки

червяка: если червяк правый, канавки левые, и наоборот. Шаг

винтовых канавок SK (часто его называют также «ход винтовых

канавок») определяется по формуле

Опыты исследователей, а также длительная работа заводов

(«Фрезер» и др.) показали полную возможность замены винтовых

канавок при небольших углах т (не превышающих 5°) прямыми

стружечными канавками ( — 0°), направленными вдоль оси фре-

зы. У таких фрез профиль измеряется по передней поверхности

вдоль оси фрезы. Угол профиля при 20° зацепления корректирует-

ся по формуле

ctg = ctg20°cos.

Фрезы с винтовыми и с прямыми канавками на зубофрезерном

станке устанавливаются под углом . Поэтому фрезы всегда должны

иметь клеймение с указанием расчета угла .

На чертеже фрезы должен быть обязательно указан шаг профиля

зуба в осевом сечении (необходимый при изготовлении фрезы), который

можно найти по формуле

Определение элементов канавки и угла v канавочной фрезы лучше

всего производить после прочерчивания зуба фрезы. Глубина канавки

Н = h + К + z . Угол v канавочной фрезы принимается равным

22—25°.

Технические условия на изготовление червячных чистовых фрез

для цилиндрических колес предусмотрены ГОСТом 9324—60. Допуски

на отдельные элементы фрез (угол профиля, шаг и т. д.) принимаются

548

349

|

|

различные а зависимости от класса точности фрез. В ГОСТе 9324—60

имеются четыре класса точности фрез: АА, А, В и С.

В связи с необходимостью-у фрез (классов А и В и более точных)

шлифовать профиль и получать высокую точность приходится фрезы

изготовлять из быстрорежущей стали Р18, хорошо прокованной,

с карбидной неоднородностью в пределах 3—4-го балла.

Червячные фрезы с твердыми сплавами.

В последнее время в связи с развитием скоростных методов обработки

ведутся экспериментальные научно-исследовательские работы по

созданию червячных фрез, оснащенных твердыми сплавами. При-

менение таких фрез может дать большой производственный эффект.

Разработана червячная фреза с цельными твердосплавными гребен-

ками, закрепляемыми клиньями и кольцами. В опытной конструкции

фрезы ВНИИ используются вставные острозаточенные зубья, осна-

щенные пластинками твердого сплава, которые закрепляются в кор-

пусе. Однако до сих пор не освоено широкое изготовление таких

фрез. В приборостроении нашли применение цельные твердосплавные

фрезы мелких модулей (т = 0,1¸1,0 мм) из твердого сплава ВК.6М,

ВК8М и ВКЮМ.

§ 2. ЧЕРВЯЧНЫЕ ФРЕЗЫ ДЛЯ ОБРАБОТКИ

КОЛЕС С ЗАЦЕПЛЕНИЕМ НОВИКОВА

Зубчатые передачи с высокой несущей способностью были разработаны в СССР

д-ром техн. наук М. Л. Новиковым. Зацепление (рис. 294) представляет собой выпук-

ло-вогнутое кругловинтовое зацепление с начальным касанием в точке или по линии,

расположенной в торцовом сечении колес.

Передача Новикова между параллельными осями может быть выполнена только

косозубой или шевгозной фрезой с углом d = 15¸ 30°. Выпуклый зуб делается

на шестерне (с меньшим числом зубьев), вогнутый — на колесе (с большим числом

зубьев). При расчетах определяется нормальный модуль колес тп. Для нарезания

могут быть использованы почти все инструменты, применяемые для обработки зубьев

эвольвентных передач. Однако чаще всего применяются червячные фрезы.

Профиль зубьев передач Новикова должен иметь круговую форму в торцовом

сечении колеса. Следовательно, профиль зубьев инструмента должен иметь круговую

форму в осевом сечении фрезы. Такое профилирование инструмента требует изготов-

ления специальных фрез для каждого угла наклона зубьев колеса.

В настоящее время принято профиль зуба инструмента очерчивать по дуге

окружности в нормальном сечении зубьев с учетом, что после первоначальной при-

работки колес зацепление выправляет все неточности, связанные с приближенным

профилированием фрезы.

350

Проектирование червячных фрез для нарезания колес зацепления Новикова

аналогично проектированию червячных фрез для цилиндрических колес эвольвент-

ного зацепления [32].

На рис. 295, а показан исходный контур инструментальной рейки для выпуклых

зубьев (нормальное сечение); на рис. 295, б показан исходный контур инструменталь-

ной рейки для вогнутых зубьев (нормальное сечение).

Дата добавления: 2020-04-25; просмотров: 174; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!