ТОРЦОВЫЕ ФРЕЗЫ С ОСТРОКОНЕЧНЫМИ ЗУБЬЯМИ

В настоящее время большинство работ по фрезерованию плоско-

стей выполняется торцовыми фрезами.

Фреза (см. рис. 233) предназначена для обработки плоскостей,

а также пазов и имеет, кроме торцовых кромок, длинные режущие

кромки, расположенные на цилиндрической части. ГОСТом 9304—59

предусмотрены фрезы с мелким зубом (тип I), которые дают чистую

поверхность и служат для чистовых и получ'истовых работ. Число

зубьев z фрез с мелкими зубьями принято по формуле z =

Диаметр фрезы D , диаметр отверстия d и ширина фрезы определены

стандартом.

Геометрические параметры рекомендуются: передний угол =12°,

задний угол = 14°; у фрез торцовых с мелким зубом = 25 ¸30°,

у фрез с крупным зубом = 35 ¸ 40°.

Для грубых обдирочных работ могут быть применены торцовые:

фрезы с крупным зубом. Число зубьев фрезы рекомендуется принимать

по формуле z —

Основные размеры фрез регламентированы ГОСТом 9304—59

(тип. II). Изготовление подобных фрез большого диаметра цельными

из быстрорежущей стали нецелесообразно ввиду большого расхода

материала; лучше изготовлять их сборными.

|

|

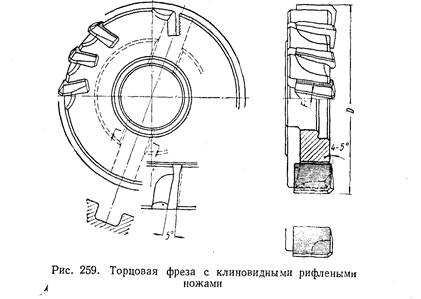

На рис. 259 показана конструкция сборной фрезы с клиновидными

рифлеными ножами из быстрорежущей стали. Фрезы этой конструк-

ции получили наибольшее распространение и изготовляются диаметром

80—250 мм по ГОСту 1092—57. Корпус фрезы, изготовленный из кон-

струкционной стали, снабжен клиновидными пазами с углом 5°.

На задней стенке нанесены рифления, направленные вдоль паза. Нож

забивается в клиновидный

паз и удерживается в кор-

пусе возникающими силами

трения. После переточки диа-

метр фрезы можно восстано-

вить перестановкой ножей на

следующее рифление.

|

|

|

Фреза, изображенная на

рис. 260, состоит также из

корпуса и ножей, но клино-

видный нож и паз в корпусе

имеют два угла: продольный

угол 5° и угол 2°30', т. е. паз

в корпусе расширяется по на-

правлению ко дну. Второй

угол 2°30' дает возможность

получить дополнительное вы-

движение ножа из корпуса

при перестановке ножей на

следующее рифление. В самом

деле, если нож, имеющий один угол 5°, переставить на одно риф-

ление, то он займет положение // (на рис. 260 заштриховано);

вылет его из корпуса не изменится. Если же нож и паз имеют

двойной угол (угол 5° и угол 2°30'), то при перестановке на одно рифле-

ние нож в корпусе займет положение ///, и вылет его из корпуса уве-

личится.

На рис. 261, б показана сборная фреза с клиновидными рифлеными

ножами, аналогичная фрезе со вставными ножами из быстрорежущей

стали.

Такие фрезы применяются преимущественно для обработки чу-

гуна, и поэтому они оснащены чаще всего твердым сплавом марки

ВК8. По ГОСТу 9473—60 фрезы выпускаются диаметром 80—630 мм.

|

|

|

Геометрия режущей части фрезы: передний угол = 8°; угол

w = 0°; угол в плане главной режущей кромки = 90°; угол в плане

переходной кромки = 45'; угол в плане вспомогательной кромки

j1 =5°.

Ножи и пазы имеют двойной угол клина 50 и 2030'.

304

305

|

|

Число зубьев r фрез, предназначенных для обработки чугуна,

приведено в табл. 25.

Торцовая сборная фреза, предназначенная для скоростного фpe-

зерования стали, показана на рис. 262. По ГОСТу 8529—57 фрезы

изготовляются диаметром 100—630 мм с z = 8 ¸ 30.

Ножи 2 имеют трапециевидное поперечное сечение. Они крепятся

в клиновидном пазу корпуса 1 гладкими клиньями 3 с углом 5°. Тра-

пециевидная форма придана ножам, для того чтобы возникающие при

работе фрезы радиальные усилия не вырывали нож из паза корпуса

фрезы. Как ножи, так и пазы в корпусе имеют гладкие стенки, без

рифлений.

306

Кроме описанных типов фрез, существует большое разнообразие

других типов крепления ножей, которые приводятся в технической

литературе последних лет.

Все перечисленные конструкции крепления (одни в меньшей сте-

пени, другие— в большей) отличаются достоинствами и недостатками.

Общей целью конструкторов является обеспечение хорошей и

быстрой установки ножей в корпусе, с тем чтобы при заточке ножей

снимался по возможности меньший слой твердого сплава. В отдельных

конструкциях обеспечивается заточка ножей перед сборкой их в кор-

пус. Такую заточку допускают, например, торцовые фрезы конструк-

ции ВНИИ (рис. 263). В корпусе 1 нож 2 устанавливают относительно

точно выполненных двух стенок паза, а с помощью торцового винта 3

и установочного кольца 4 фиксируют его вылет.

|

|

|

В последнее время появились конструкции фрез с механическим

креплением пластин твердого сплава. У торцовых фрез конструкции

ВНИИ (рис. 264) пятигранная твердосплавная пластинка 1 надевается

на штифт 2, сидящий в корпусе ножа 3. Клин 4 посредством винта 5

зажимает нож 3 в корпусе фрезы 6. У фрез с механическим креплением

улучшаются условия работы пластин твердого сплава, так как в пла-

стинках отсутствуют внутренние напряжения, которые получаются

после напайки, но, с другой стороны, при механическом креплении

увеличивается вес пластин. Однако если применять многогранные пла-

стинки, которые следует поворачивать по мере затупления, удельный

расход твердого сплава снижается и конструкция фрез с механическим

креплением становится рациональной.

|

|

|

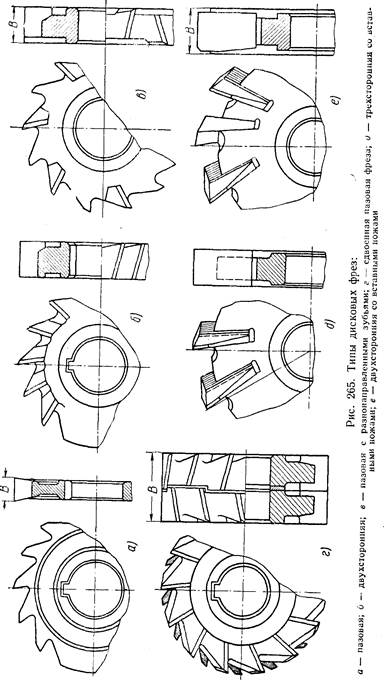

§ 4. ДИСКОВЫЕ ФРЕЗЫ С ОСТРОКОНЕЧНЫМИ ЗУБЬЯМИ

Дисковые фрезы предназначены для фрезерования различных

пазов и выемок. На рис. 265 показаны основные типы цельных диско-

вых фрез. Фрезы дисковые пазовые (рис. 265, а) снабжены зубьями

только на цилиндрической части и представляют собой как бы неши-

рокие цилиндрические фрезы с прямыми зубьями. С целью уменьшения

трения по торцам ширина фрез у периферии делается больше, чем

в центральной части у ступицы.

Такие дисковые фрезы по ГОСТу 3964—59 изготовляются шири-

ной 5—16 мм. Более тонкие фрезы шириной 0,2—5 мм называются

прорезными (шлицевыми) и изготовляются по ГОСТу 2679—61.

Дисковые двух- и трехсторонние фрезы (рис. 265, е, д) имеют зубья,

расположенные не только на цилиндрической поверхности, но и на

одной или обеих торцовых поверхностях.

Дисковые фрезы могут быть изготовлены с мелким и с крупным

зубом. Первые предназначаются для неглубоких выемок и чистовых

работ, вторые — для более глубоких выемок. Поэтому у вторых зуб

приходится делать крупнее, а ступенчатую канавку — больше по

объему для большого количества стружки.

Условия резания на торцовых кромках хуже, так как небольшая

глубина канавки у торца (большой глубины при узкой фрезе допустить

нельзя) не позволяет заточить достаточные задний и передний углы.

Более производительны дисковые фрезы с разнонаправленными

зубьями (рис. 265, в). Такие фрезы дают возможность, получить хо-

рошие условия резания как на цилиндрической поверхности, так и

на торцовой за счет наклона зуба.

При переточках ширина фрезы уменьшается довольно быстро,

поэтому в тех случаях, когда фреза должна сохранять размер по

ширине, применяют сдвоенные дисковые фрезы (рис. 265, г), состоящие

из двух половин, между которыми закладывается тонкое кольцо.

Регулируя толщину кольца, можно, таким образом, регулировать

ширину паза или выемки.

В месте стыка должно быть обеспечено перекрытие режущих кро-

мок, для чего применяют замок, состоящий из выступов на одной из

соответствующих впадин на другой половине фрезы.

308

309

|

|

|

|

В целях экономии быстрорежущей стали дисковые фрезы изгото-

вляют сборными. На рис. 265, дне показаны сборные фрезы с клино-

видными рифлеными' ножами из быстрорежущей стали. Такие фрезы

наиболее широко распростра-

нены и изготовляются по - и 1-1

ГОСТу 1669—59 диаметром

80—315 мм с z = 12 ¸ 22.

Ножи клиновидной формы

с рифлениями забиваются в

клиновые пазы в корпусе;

рифления расположены ра-

диально. При переточке ши-

рина фрезы уменьшается. Это

уменьшение может быть ком-

пенсировано соответствующей

перестановкой ножей на дру-

гие рифления.

На рис. 266, а показана

дисковая трехсторонняя фре-

за с пластинками твердого

сплава, припаянными к кор-

пусу. Такие фрезы предназ-

начаются для обработки чу-

гуна, стали и других мате-

риалов.

Но при самой незначитель-

ной трещине хотя бы в одной

из пластин приходится пере-

делывать всю фрезу. Поэтому

дисковые фрезы рекомен-

дуется изготовлять сборны-

ми со вставными ножами

(рис. 266). Нож 1 плоский,

с одной стороны имеет риф-

ления. Пазы в корпусе кли-

новидные, с одной стороны

также снабжены рифления-

ми, идущими вдоль паза

в осевом направлении. Для

закрепления, ножа в кор-

пусе имеются гладкие клинья 2 с углом 3—5°, которые заби-

ваются в радиальном направлении.

При расчете толщины ножа с припаянной пластинкой твердого

сплава следует толщину тела ножа брать в 3—3,5 раза больше тол-

щины пластины.

Ножи в корпусе крепятся и другими способами: коническими штиф-

тами, клиновидными сухарями, поперечными клиньями и клиньями

311

с винтами. Но эти крепления не имеют особых преимуществ перед

креплением радиальными клиньями.

Угловые фрезы предназначаются для фрезерования кана-

вок в инструменте или для фрезерования различных пазов. Число

зубьев принимается z = (2,8 ¸2,5)  причем больший коэффи-

причем больший коэффи-

циент берется для меньших размеров, меньший коэффициент — для

больших размеров фрез. Зубья угловых фрез расположены на кони-

ческих поверхностях, поэтому они имеют неравномерную высоту.

Длина зубьев и их форма зависят от угла в. Фрезы с большими углами

получаются значительно лучше, так как тело фрез остается доста-

точно прочным.

§ 5. ПИЛЫ

Пила для холодной распиловки металла представляет собой остро-

заточенную фрезу для фрезерования узкой прорези. Пилы небольшого

|

|

диаметра могут быть изго-

товлены в виде цельного

диска, у которого имеется

ряд зубьев, расположен-

ных на периферии.

С целью уменьшения

трения пилы о стенки

пропила толщина диска

должна уменьшаться по

направлению от перифе-

рии к центру. Каждый зуб

этой пилы представляет

собой отдельный резец, ко-

торый снимает стружку.

Объем стружки пропорцио-

нален пути, проходимому

этим резцом. При боль-

шом диаметре пилы объем

стружки, снимаемый одним

зубом, благодаря большой

длине дуги соприкоснове-

ния может быть значитель-

ным. Стружечное простран-

ство должно быть доста-

точно для помещения этой

стружки. В зависимости от

свойств обрабатываемого

материала и от режимов ре-

зания форма и размеры сни-

маемой стружки могут быть различными, поэтому число зубьев и форма

впадины зуба должны быть определены с учетом условий работы пилы.

В настоящее время круглые пилы диаметром больше 250 мм де-

лают сборной конструкции (рис. 267).

Наибольшее распространение получили сборные пилы с прикле-

панными сегментами (рис. 267, а). Корпус пилы выполнен в виде

диска, на периферии которого имеется тонкий кольцевой выступ. По

всей окружности к диску приклепаны заклепками сегменты из быстро-

режущей стали. Сегмент имеет узкий паз, которым он вставляется на

кольцевой выступ диска пилы и закрепляется на этом кольцевом вы-

ступе заклепками, проходящими через диск пилы. Кроме заклепок,

скрепляющих сегмент с диском, два смежных сегмента скрепляются

между собой заклепкой А, которая вставляется и заклёпывается в месте

стыка двух сегментов.

По числу зубьев пилы делятся на три группы: мелкозубые, средне-

зубые и крупнозубые. Первая группа пил предназначена для материа-

лов повышенной твердости: пилы этой группы имеют восемь зубьев

на сегменте. Вторая группа предназначена для материала пил средней

твердости; у пил этой группы меньшее количество зубьев (шесть зубьев

на сегменте). И, наконец, третья группа пил предназначена для рас-

пиловки мягких материалов, у пил этой группы минимальное коли-

312

313

чество зубьев (четыре зуба на сегменте); междузубое пространство

имеет больший объем.

На рис. 267, б показан отдельный сегмент крупнозубой дисковой

пилы. Режущая часть сегмента снабжена четырьмя крупными зубьями.

В зависимости от свойств обрабатываемого материала рекомен-

дуются следующие углы заточки зуба круглых пил:

В настоящее время за границей все большее распространение на-

чинают получать бесконечные ленточные пилы по металлу, так как

они позволяют резко уменьшить ширину пропила. Такие пилы рабо-

тают на специальных ленточно-пильных станках.

Для заточки диск пилы устанавливают на оправку заточного станка

(рис. 268). Шлифовальный круг закрепляется на шпинделе станка,

расположенного на вертикальных салазках. Станок имеет полуавто-

матический цикл работы. Вращение пилы связано с перемещением

вертикальных салазок станка. Таким образом, профиль зуба пилы

получается в результате двух движений: вращательного движения

пилы и поступательного движения вертикальных салазок.

После заточки одной впадины и зуба храповой механизм станка

поворачивает диск пилы на следующую впадину. На таком станке

можно получить определенную требуемую для разрезаемого материала

геометрию зуба пилы.

§ 6. КОНЦЕВЫЕ ФРЕЗЫ С ОСТРОКОНЕЧНЫМИ

ЗУБЬЯМИ

Концевые фрезы с остроконечными зубьями имеют, в отличие от

торцовых и цилиндрических фрез, конический или цилиндрический

хвостовик (рис. 269). Зубья на цилиндрической части рассчитывают

так же, как зубья цилиндрических фрез: зубья на торцовой части —

аналогично зубьям на торцовой части у торцовых фрез.

Концевые фрезы выпускаются в настоящее время по предложению

новаторов В. Я- Карасева, Е. И. Савича, И. Л. Леонова двух типов:

с нормальным зубом, когда число зубьев выбирается в пределах

а угол = 30°, и с крупным зубом, когда число зубьев

, а угол = 45°. Окружной шаг от зуба к зубу у таких фрез

, а угол = 45°. Окружной шаг от зуба к зубу у таких фрез

переменный с целью уменьшения вибрации; например, если фреза имеет

три зуба, то углы между зубьями будут не 120, а ПО, 123 и 127°.

Фрезы с цилиндрическим хвостовиком имеют D = 3 ¸ 20 мм и

l = 2 ¸ 45 мм; с коническим хвостовиком D =14 ¸ 50 мм и l =

= 32 ¸ 70 мм (ГОСТ 8237-57).

Концевые фрезы большого диаметра можно делать сборными со

вставными ножами. Концевые фрезы могут иметь также коническую

форму и закругленную вершину. Такие фрезы применяют на копиро-

вально-фрезерных станках; они носят название копирных. При изго-

товлении конических копирных фрез возникают затруднения с изго-

товлением зубьев, расположенных на конической части. Свести все

зубья в одну точку не представляется возможным, поэтому концевую

часть копирных фрез конструируют таким образом, чтобы свести

к центру четыре, в крайнем случае два зуба, а остальные зубья до

центра не доходят.

Концевые фрезы от диаметра 16 мм и выше оснащают пластинками

твердого сплава (рис. 270), и по ГОСТу 8720—58 (тип II) эти пластинки

делаются винтовыми 1.

У концевых фрез малых диаметров делают режущую часть цели-

ком из твердого сплава 1и припаивают ее к державке из конструк-

ционной стали (рис. 271). Такие фрезы называются фрезами, оснащен-

ными коронками 2 (ГОСТ 8720—58, тип I).

§ 7. ФАСОННЫЕ ФРЕЗЫ С ОСТРОКОНЕЧНЫМИ

ЗУБЬЯМИ

Фасонные фрезы изготовляют с затылованными и остроконечными

зубьями.

На рис. 272 показана наиболее распространенная фасонная фреза

с остроконечными зубьями для фрезерования канавок сверл, профиль

фрезы выпуклый. Число зубьев определяется в зависимости от назна-

чения фасонной фрезы. Можно пользоваться следующим соотноше-

нием:

Профиль зуба трапецеидальной формы (см. рис. 253, а), Угол ра-

бочей фрезы для фрезерования канавок = 50 ¸ 60°.

1 Н. А. Розно. Авторское свидетельство № 13298.

2 Н. А. Розно, Г. В. Комиссаров, С.М.Королев, А. Я. Г р и н-

б е р г. Авторское свидетельство № 90411.

314

315

|

|

|

|

316

чивать на зубе фрезы профиль, в точности совпадающий с профилем

копира. Задний угол на фрезе может быть получен путем сноса центра

шлифовального круга по отношению к центру детали на величину

где DKP — диаметр шлифовального круга;

a — задний угол фрезы в нормальном сечении.

Дата добавления: 2020-04-25; просмотров: 196; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!